в отверстии скобы 5, и закрепленной на основании 8 призматической опоры 9, привод ft перемещения скобы 5, фиксатор 18 образца 7 с осевым центральным отверстием 19, накопитель 15 с толкателем 16 образцов и фотоэлектронный приемник 20 излучения образца, а также датчики нагрузки и разрушения образца 7. Образец 7 устанав- ю ливают на упорах 6 и, перемещая при- водом 4 скобу 5, изгибают образец -7 относительно опоры 9. При возникновении трещины начинается генерация излучения-, которое через отверстие 19 фиксатора 18 регистрируется приемником 20. Величина нагрузки и момент разрушения образца фиксируются соответствующими датчиками. Нагружение образца 7 по схеме трехточечного изгиба с исп ользованием фиксатора 18 стабилизирует излучение очага разрушения за счет исключения смещения области свечения в процессе нагруже- ния образца 7. 1 з.п.ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| Способ испытания на прочностьпРизМАТичЕСКиХ ОбРАзцОВ | 1978 |

|

SU807122A1 |

| Способ определения релаксации напряжений в вершине трещины или концентраторе напряжений | 2017 |

|

RU2649673C1 |

| Способ исследования трещинообразования в материале | 1982 |

|

SU1029034A1 |

| Установка для оценки склонности металлов к образованию холодных трещин при сварке | 1990 |

|

SU1824276A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2710953C1 |

| Установка для испытания образца на многоточечный изгиб | 1990 |

|

SU1770815A1 |

| Способ испытания на вязкость разрушения конструкционного материала | 1982 |

|

SU1037125A1 |

| Разрывная машина для испытания высокоэластичных материалов | 1981 |

|

SU989368A1 |

| Установка для определения характеристик трещиностойкости материалов | 1989 |

|

SU1714427A1 |

Изобретение относится к испытательной технике и может быть использовано для определения параметров деформации и разрушения металлических образцов. Цель изобретения - повышение надежности и точности определения. Устройство содержит камеру 1, установленные в ней активный захват в виде С-образной скобы 5 со сквозным центральным отверстием и упорами 6 на концах стоек для размещения на них образца 7, пассивный захват в виде основания 8, установленного в отверстии скобы 5, и закрепленной на основании 8 призматической опоры 9, привод 4 перемещения скобы 5, фиксатор 18 образца 7 с осевым центральным отверстием 19, накопитель 15 с толкателем 16 образцов и фотоэлектронный приемник 20 излучения образца, а также датчики нагрузки и разрушения образца 7. Образец 7 устанавливают на упорах 6 и, перемещая приводом 4 скобу 5, изгибают образец 7 относительно опоры 9. При возникновении трещины начинается генерация излучения, которое через отверстие 19 фиксатора 18 регистрируется приемником 20. Величина нагрузки момент разрушения образца фиксируются соответствующими датчиками. Нагружение образца 7 по схеме трехточечного изгиба с использованием фиксатора 18 стабилизирует излучение очага разрушения за счет исключения смещения области свечения в процессе нагружения образца 7. 1 з.п. ф-лы, 3 ил.

Изобретение относится к испытательной технике, а именно к устройствам дпя определения параметров деформа- ции и разрушения металлических об- разцовт

Цель изобретения - повышение надежности и точности определения путем стабилизации излучения очага разрушения за счет исключения смещения области свечения в процессе нагруже1шя образца. Кроме того, целью изобретения является повышение производительности при испытаниях в вакууме.

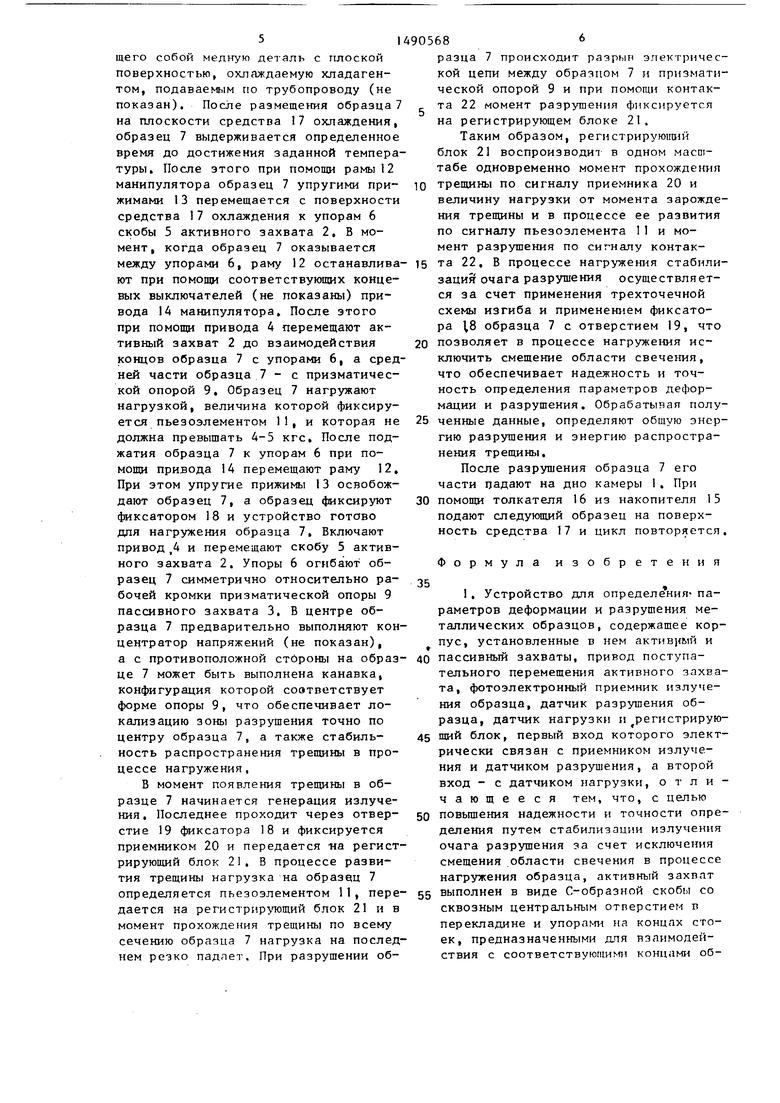

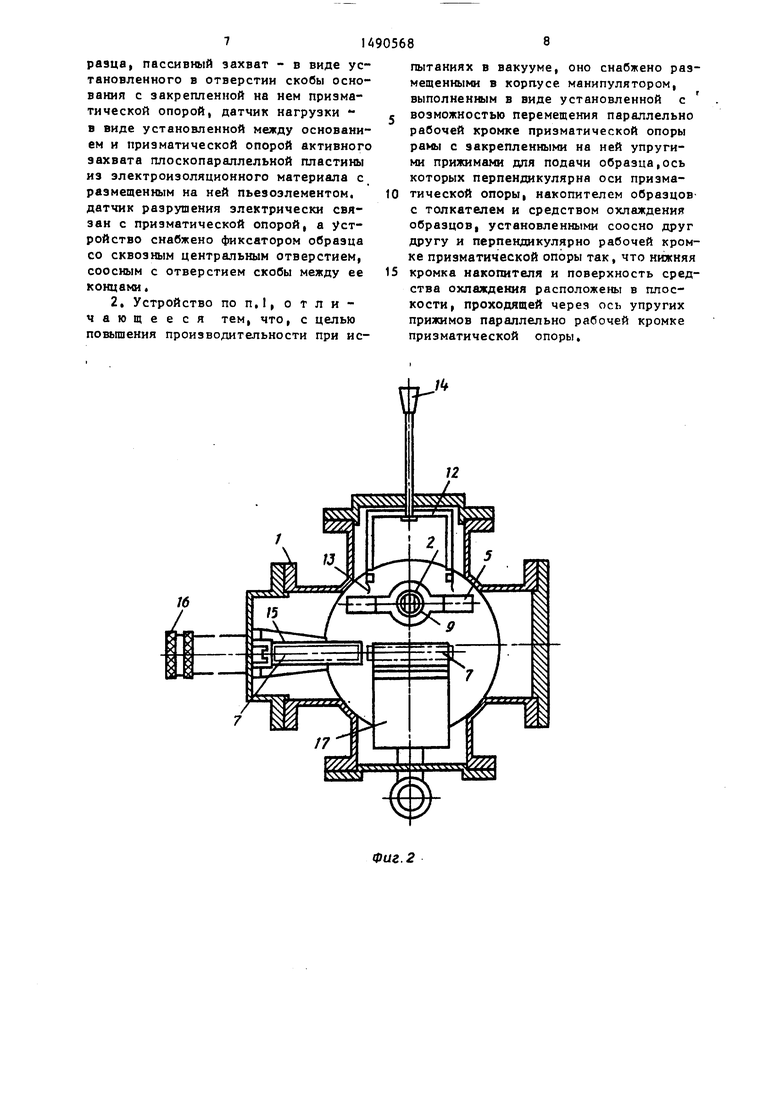

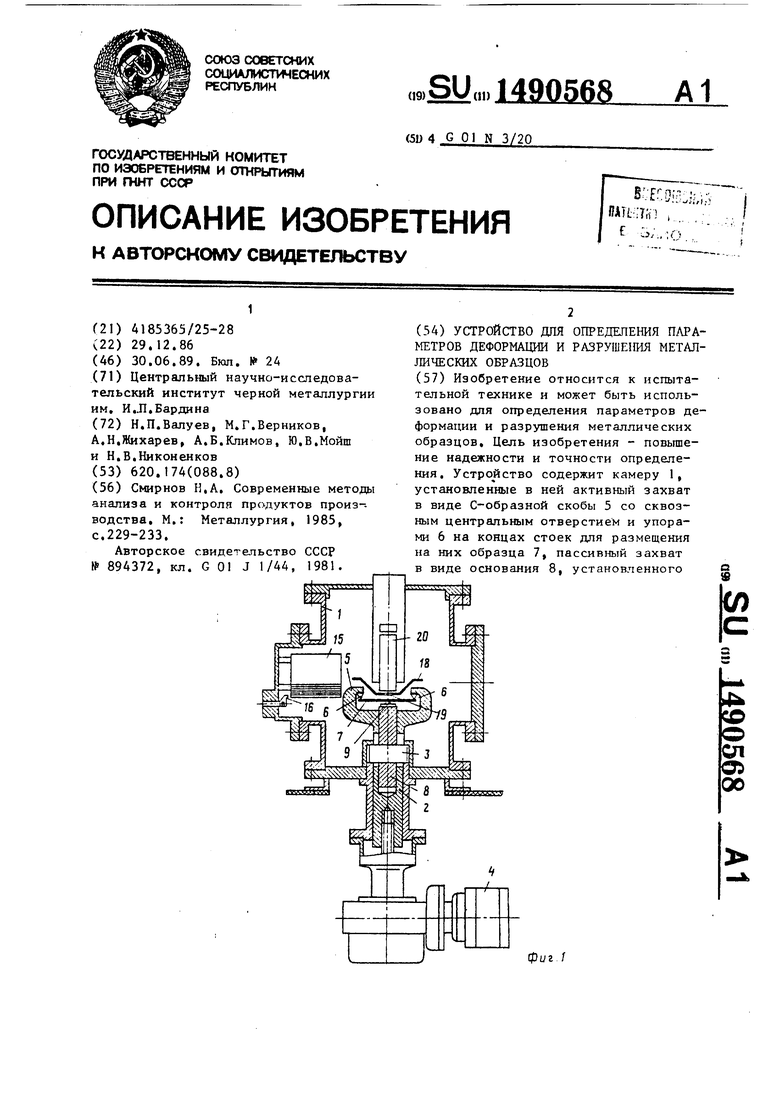

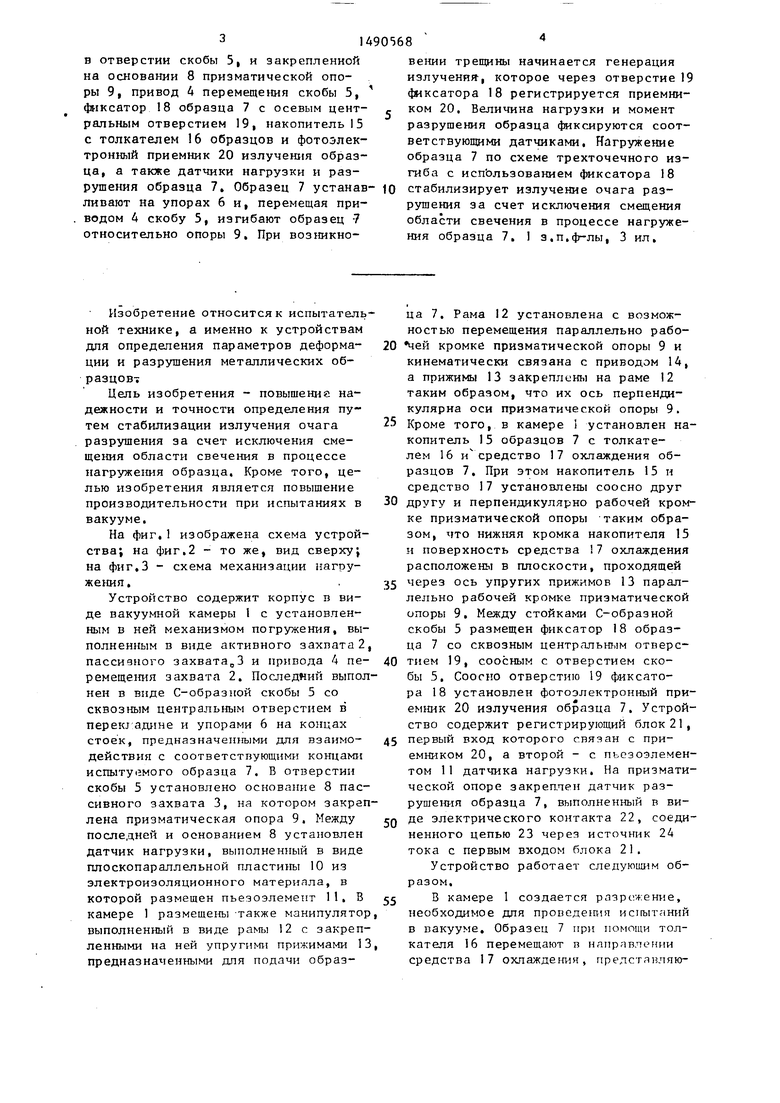

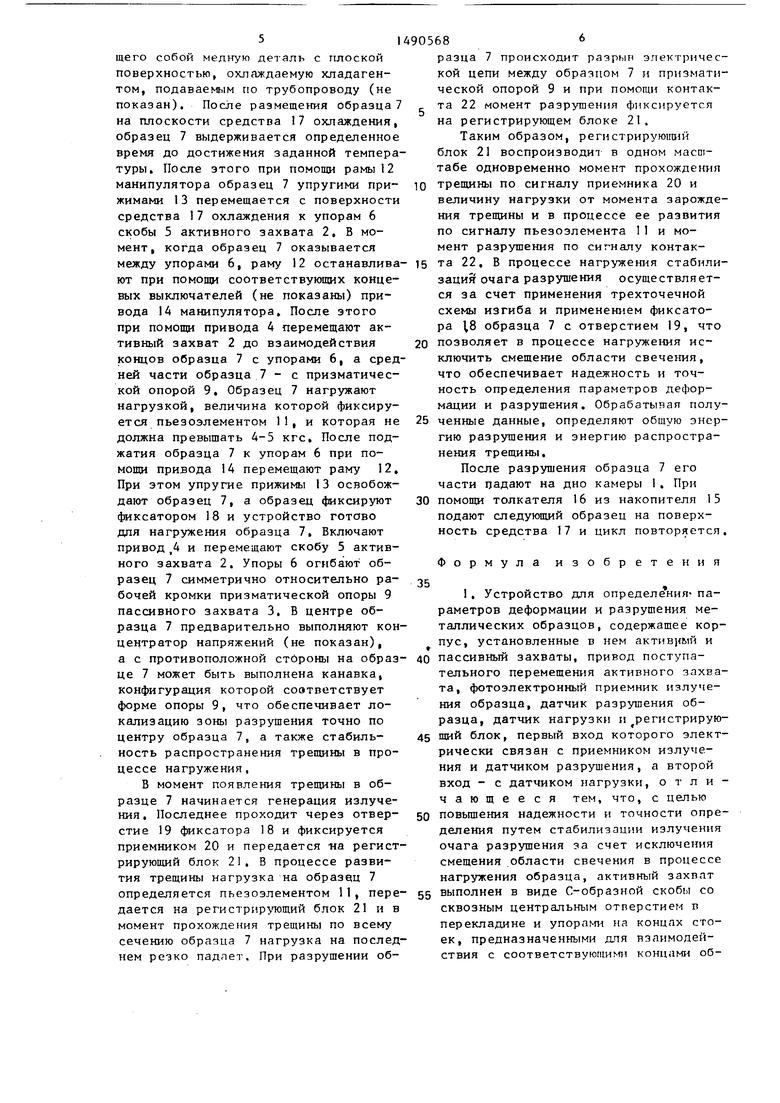

На фиг,1 изображена схема устройства; на фиг.2 - то же, вид сверху; на фиг.З - схема механизации иагру- ..

Устройство содержит корпус в виде вакуумной камеры 1 с установленным в ней механизмом погружения, выполненным в виде активного захвата 2 пассивного захвата З и привода А пе- ремещения захвата 2. Последний выполнен в виде С-образной скобы 5 со сквозным центральным отверстием в перек; адине и упорами 6 на концах стоек, предназначеп1 ыми для взаимо- действия с соответствующими концами испыту1гмого образца 7. В отверстии скобы 5 установлено основание 8 пассивного захвата 3, на котором закреплена призматическая опора 9. Между последней и основанием 8 установлен датчик нагрузки, выполненный в виде плоскопараллельной пластины 10 из электроизоляционного материала, в которой размещен пьеэоэлемепт 11. В камере 1 размещены -также манипулятор выполненный в виде рамы 12 с закрепленными на ней упругими прижимами 13 предназначенными дпя подачи образца 7. Рама 12 установлена с возможностью перемещения параллельно рабо- 4ей кромке призматической опоры 9 и кинематически связана с приводом 14, а прижимы 13 закреплены на раме 12 таким образом, что их ось перпендикулярна оси призматической опоры 9. Кроме того, в камере i установлен накопитель 15 образцов 7 с толкателем 16 и средство 17 охлаждения образцов 7. При этом накопитель 15 и средство 17 установлены соосно друг другу и перпендикулярно рабочей кромке призматической опоры таким образом, что нижняя кромка накопителя 15 и поверхность средства 7 охлаждения расположены в плоскости, проходящей через ось упругих прижимов 13 параллельно рабочей кромке призматической опоры 9. Между стойками С-образной скобы 5 размещен фиксатор 18 образца 7 со сквозным центрапьш,1м отверстием 19, соосным с отверстием скобы 5. Соосно отверстию 19 фиксатора 18 установлен фотоэлектронный приемник 20 излучения образца 7. Устройство содержит регистрирующий блок 21, первый вход которого связан с приемником 20, а второй - с пьсзоэлемен- том 11 датчика нагрузки. На призматической опоре закреплен датчик разрушения образца 7, выполненный в виде электрического контакта 22, соединенного цепью 23 через источник 24 тока с первым входом блока 21.

Устройство работает следующим образом.

В камере 1 создается разрежение, необходимое дпя проведеш1я ис1гытаний в вакууме. Образец 7 при помощи толкателя 16 перемещают п направлении средства 17 охлаждения, представляю5I

щего собой медную деталь с плоской поверхностью, охлаждаемую хладагентом, подаваемым по трубопроводу (не показан). После размещения образца 7 на плоскости средства 17 охлаждения, образец 7 выдерживается определенное время до достижения заданной температуры. После этого при помощи рамы 12 манипулятора образец 7 упругими прижимами 13 перемещается с поверхности средства 17 охлаждения к упорам 6 скобы 5 активного захвата 2, В момент, когда образец 7 оказывается между упорами 6, раму 12 останавливают при помощи соответствующих концевых выключателей (не показаны) привода 14 манипулятора. После этого при помощи привода 4 перемещают активный захват 2 до взаимодействия концов образца 7 с упорами 6, а средней части образца 7 - с призматической опорой 9. Образец 7 нагружают нагрузкой, величина которой фиксируется пьезоэлементом 11, и которая не должна превышать 4-5 кгс. После под- жатия образца 7 к упорам 6 при помощи привода 14 перемещают раму 12, При этом упругие прижимы 13 освобождают образец 7, а образец фиксируют фиксатором 18 и устройство готово дпя нагружения образца 7. Включают привод ,4 и перемещают скобу 5 активного захвата 2. Упоры 6 огибают образец 7 симметрично относительно рабочей кромки призматической опоры 9 пассивного захвата 3. В центре образца 7 предварительно выполняют концентратор напряжений (не показан), а с противоположной стороны на образце 7 может быть выполнена канавка, конфигурация которой соответствует форме опоры 9, что обеспечивает локализацию зоны разрушения точно по центру образца 7, а также стабильность распространения трещины в процессе нагружения,

В момент появления трещины в образце 7 начинается генерация излучения. Последнее проходит через отверстие 19 фиксатора 18 и фиксируется приемником 20 и передается на регистрирующий блок 21, В процессе развития трещины нагрузка на образе(ц 7 определяется пьезоэлементом 11, передается на регистрирующий блок 21 и в момент прохождения трещины по всему сечению образца 7 нагрузка на последнем резко падает. При разрушении об905686

разца 7 происходит раэрып электрической цепи между образцом 7 и призматической опорой 9 и при помощи контакта 22 момент разрушения фиксируется на регистрирующем блоке 21.

Таким образом, регистрируюишй блок 21 воспроизводи в одном маст- табе одновременно момент прохождетш 10 трещины по сигналу приемника 20 и

величину нагрузки от момента зарождения трещины и в процессе ее развития по сигналу пьезоэлемента 11 и момент разрушения по сигналу контак15 та 22, В процессе нагружения стабилизация очага разрушения осуществляется за счет применения трехточечной схемы изгиба и применею1ем фиксатора 8 образца 7 с отверстием 19, что 20 позволяет в процессе нагружения исключить смещение области свече1тя, что обеспечивает надежность и точность определения параметров деформации и разрушения. Обрабатывая полу- 25 ченные данные, определяют общую энергию разрушения и энергию распространения трещины.

После разрушения образца 7 его части падают на дно камеры 1. При 30 помощи толкателя 16 из накопителя 15 подают следующий образец на поверхность средства 17 и цикл повторяется.

Формула изобретения

1, Устройство для определения- параметров деформации и разрушения металлических образцов, содержащее корпус, установленные в нем актив1{ый и

пассивный захваты, привод поступательного перемещения активного захвата, фотоэлектронный приемник излучения образца, датчик разрушения образца, датчик нагрузки и регистрирующий блок, первый вход которого электрически связан с приемником излучения и датчиком разрущения, а второй вход - с датчиком нагрузки, отличающееся тем, что, с целью

повьшгения надежности и точности определения путем стабилизации излучения очага разрушения за счет исключения смещения области свечения в процессе нагруженил образца, активный захват

выполнен в виде С-образной скобы со сквозным центральным отверстием г перекладине и упорами на концах стоек, предназначенными для взаимодействия с cooTBeTCTByrarnHNfH концами обраэца, пассивный захват - в виде установленного в отверстии скобы основания с закрепленной на нем призматической опорой, датчик нагрузки - в виде установленной между основанием и призматической опорой активного захвата плоскопараллельной пластины из электроизоляционного материала с размещенным на ней пьезоэлементом, датчик разрушения злектрически связан с призматической опорой, а устройство снабжено фиксатором образца со сквозным центральным отверстием, соосным с отверстием скобы между ее концами.

пытаниях в вакууме, оно снабжено размещенными в корпусе манипулятором, выполненным в виде установленной с

возможностью перемещения параллельно рабочей кромке призматической опоры рамы с закрепленными на ней упругими прижимами для подачи образца,ось которых перпендикулярна оси призматической опоры, накопителем образцов с толкателем и средством охлаждения образцовI установленными соосно друг другу и перпендикулярно рабочей кромке призматической опоры так, что нижняя

кромка накопителя и поверхность средства охлаждения расположены в плоскости, проходящей через ось упругих прижимов параллельно рабочей кромке призматической опоры.

Фаг. 2

Редактор 0.Спесивых

Составитель Э.Карпиловская

Техред М.ДидыкКорректор О.Ципле

Заказ 3747/50

Тираж 789

ВНИИПИ Госудпрственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

//

11

Фив.д

Подписное

| Смирнов И.А | |||

| Современные методы анализа и контроля продуктов производства | |||

| М.: Металлургия, 1985, с.229-233 | |||

| Измеритель скорости распространения трещины в металле | 1978 |

|

SU894372A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-06-30—Публикация

1986-12-29—Подача