Изобретение относится к г- еталлур гической проньшшенности, в частности к устройствам для очистки листового проката от окалиш) с помощью ферромагнитного абразивного порошка.

Цель изобретештя - повышенгш качества удаления окалины и снииоттие энергозатрат, на осуществление процесса очистки,

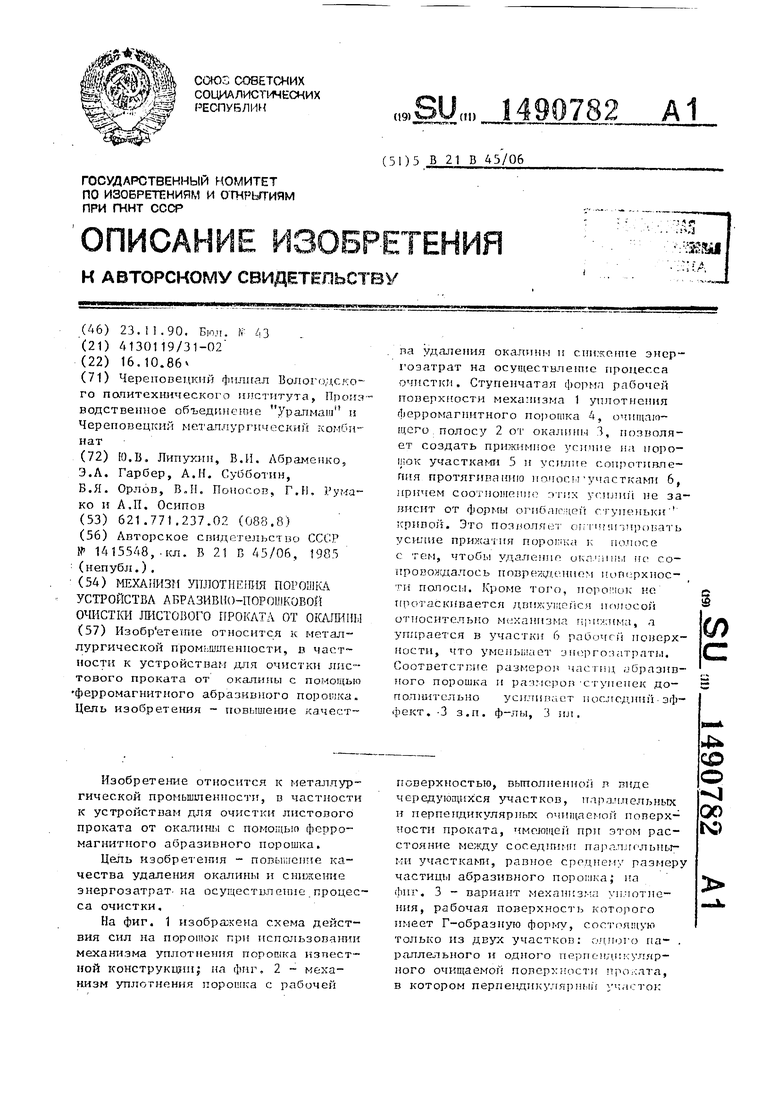

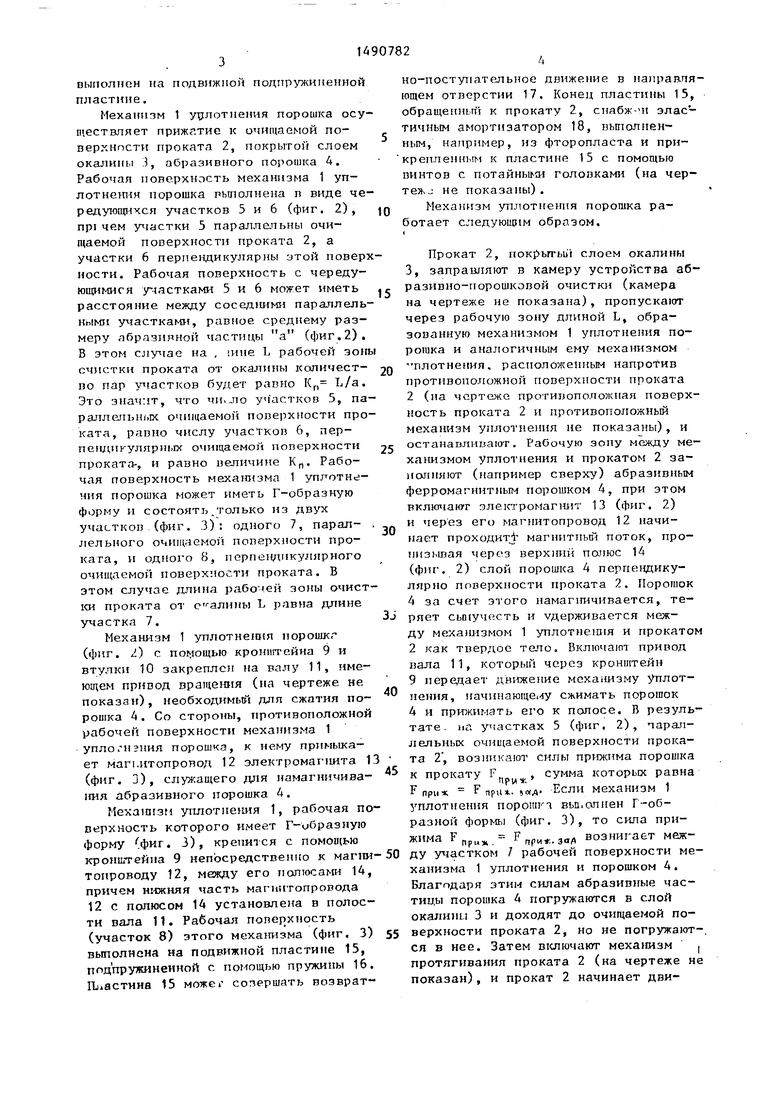

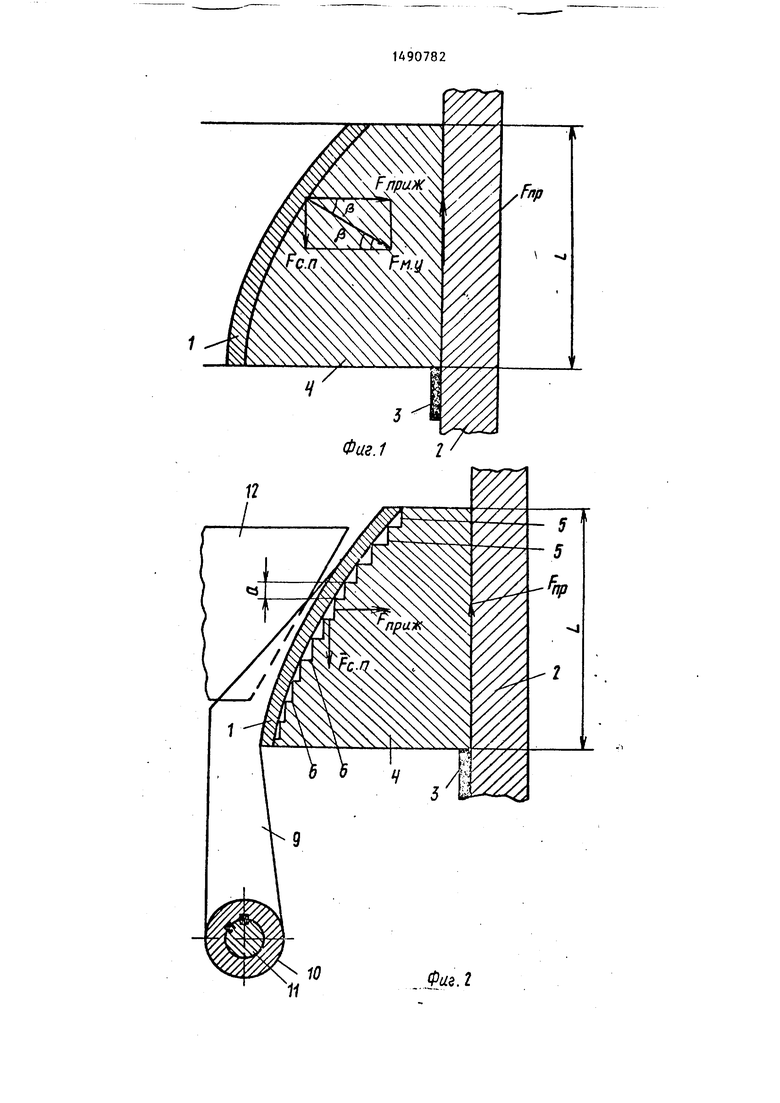

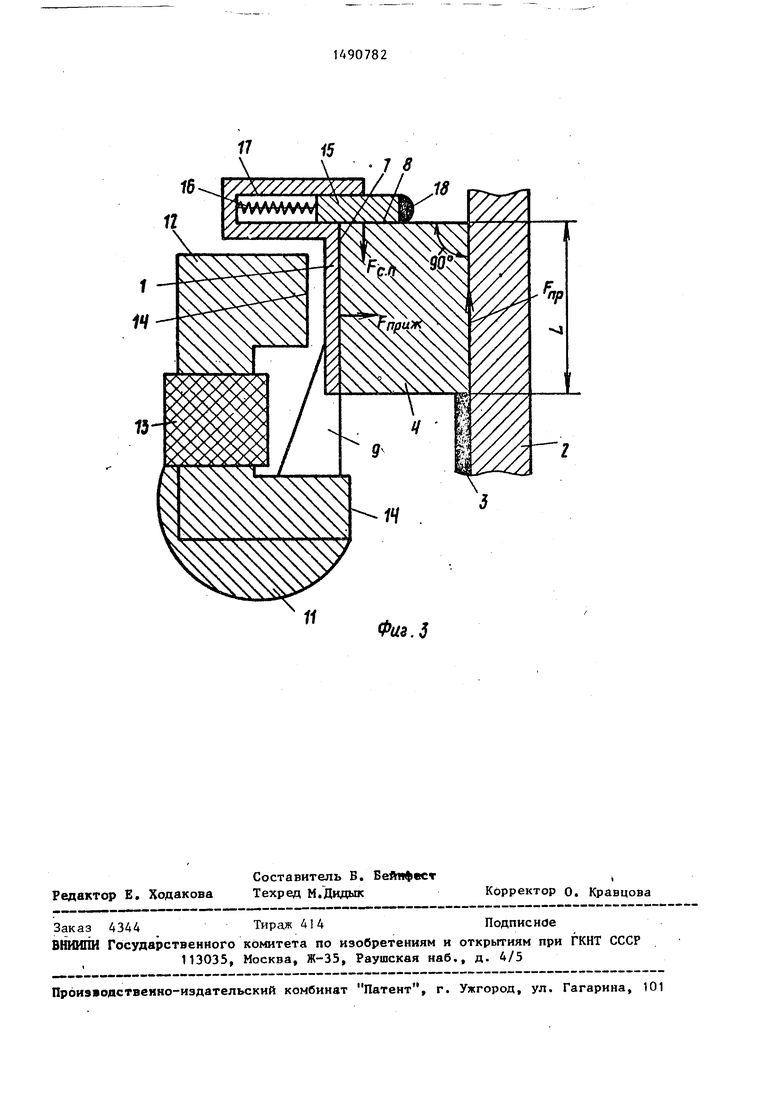

На фиг. 1 изобра;кеиа схема действия сил на порошок прп использовашти механизма уплотнения порошка изпест- ной конструкции; на фиг, 2 - механизм уплотнения порошка с рабочей

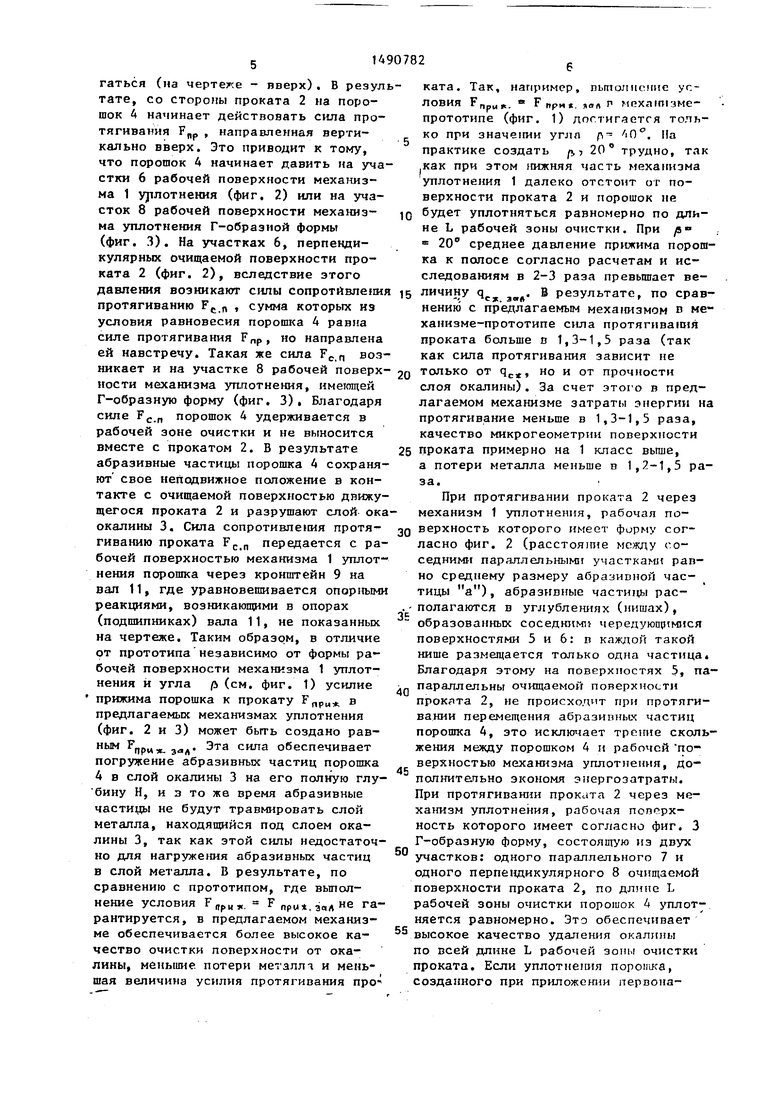

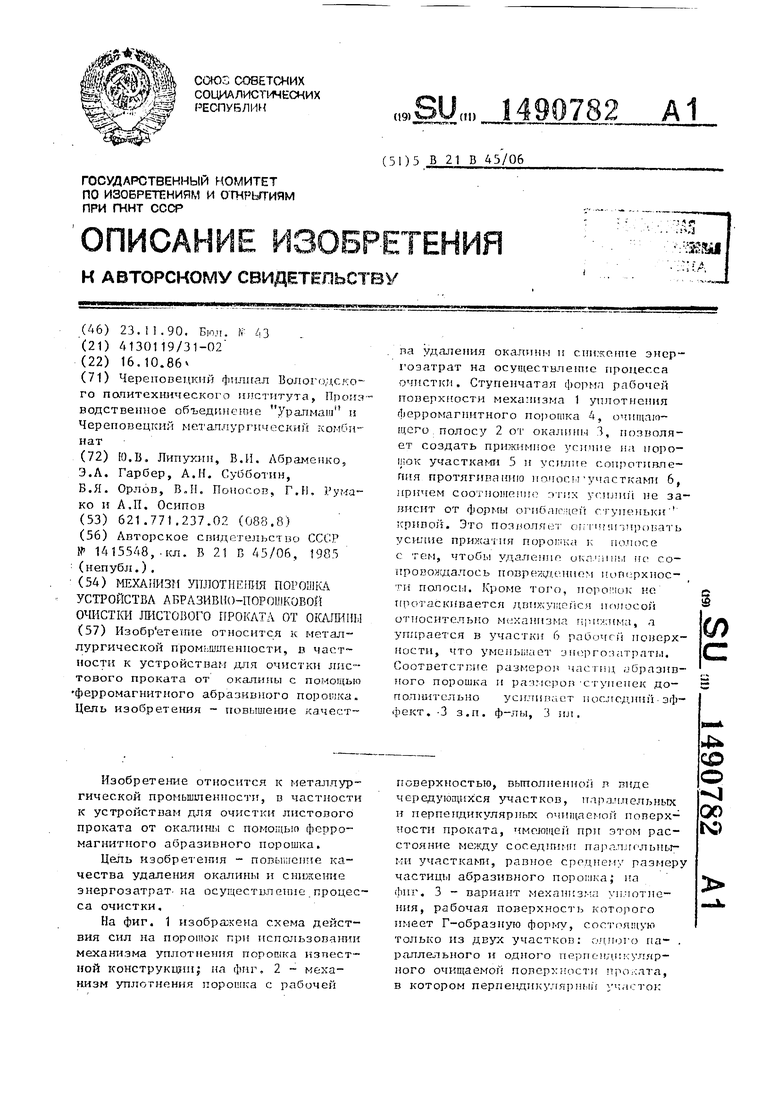

поверхностью, вьтолне1И1ой л пнде чередуюп;их;ся участков, параллельных и иерпспдикулярных очищаемой поверхности проката, имелощеГ при этом расстояние между соседггигш парал.чсльны- ми участка№1, равное среднему размеру частицы абразивного порошка; на фиг. 3 - вариант механиз;- а уплотнения, рабочая поверхность KOTOJIOPO имеет Г-образнуга форьгу, состоящую только из двух участков: о.цлого па- .

раЛЛеЛЬНОГО и одного .Д КуЛЯрного очищаемой поверхности , в котором перпе1щикуляриый участок

4 со

О vl

00

К)

выполнен на подвижной подпружиненной пластине.

Механизм 1 уплотнения порошка осу- П1естааяет прижатие к очищаемой по- вер :нпсти проката 2, покрытой слоем окалины 3, абразивного порошка 4. Рабочая поверхность механизма 1 уп- лотнеушя порошка рыполнена п виде чередующихся участков 5 и 6 (фиг, 2), npi чем у шстки 5 парагшапьны очищаемой поверхности проката 2, а участки 6 перпендикуляр}{ы этой поверхности. Рабочая поверхность с чередующимися участками 5 и 6 может иметь расстояние между соседними параллельными участками, равное среднему размеру абразилной частицы а (фиг.2). В этом случае на , ине L рабочей зоны счистки проката от окалины количест- во пар yjacTKOB будет равно („ L/a. Это значит, что уч астков 5, па- раллельн/)К очищаемой пове15хности проката, равно числу участков 6, перпендикулярных о 1ищаемой поверхности проката-, и равно величине К,. Рабочая поверхность механизма 1 уплотнения порошка может иметь Г-образную форму и состоять.только из двух участков (фиг. 3); одного 7, парал- лельного очищаемой поверхности проката, и одного 8, перпендикулярного очищаемой поверх;1ос.ти проката. В этом случае длина рабочей зо}1Ы очист- :си проката от сх алинь L равна длине участка 7.

Механизм 1 уплотнеюш иорошкг (фиг. 2} с пог:ющыо кронштейна 9 и втулки 10 закреплен на валу 11, имеющем привод вращения (на чертеже не показан), необходимый дд1я сжатия порошка 4. Со стороны, противоположной рабочей поверхности механизма 1 уплогнэния порошка, к нему примыкает мап.итопровод 12 электромапшта 13 (фиг. 3), служащего для намагничивания абразивного порошка 4.

MexaimsM уплотнения 1, рабочая по- перхность которого имеет Г-образную

уплотнения порошгя вьп.олнен Г-об- разной формы (фиг. 3), то сила прижима - .. вознигает межформу (фиг. 3), крениася с помощью

кронштейна 9 непосредствешю к магии-50 ду участком 7 рабочей поверхности метопроводу 12, между его полюсами 14,ханизма 1 уплотнения и порошком 4.

Благодаря этим силам абразивные частицы порошка 4 погружаются в слой окапи1н,1 3 и доходят до очищаемой поверхности проката 2, но не погружают-. ся в нее. Затем втспючают механизм | протягивания проката 2 (на чертеже не показан), и прокат 2 начинает двипричем Ш-1ЖНЯЯ часть магиитопровода 12 с полюсом 14 установлена в полости вала 11. Рабочая поверхность (участок 8) этого мехаггизма (фиг, 3) выполнена на подвижной пластине 15, под пружинеиной с помощью пруткины 16. Пластина 15 можег сопершать возврат

с 0

5

0

J

0

но-поступательтюе движение в налраапя- Еощем отверстии 17. Конец пластины 15, обращенный к прокату 2, снабж Н эластичным амортизатором 18, выполненным, например, из фторопласта и при- крепле1П1Ь м к пластине 15 с помощью винтов с пoтaйны a головками (на чер- теть не показаны) .

Механизм уплотнения порошка работает следующим образом.

Прокат 2, noKpbn-bui слоем окалины 3, заправляют в камеру устройства абразивно-порошковой очистки (камера на чертеже не показана), пропускают через рабочую зону длиной L, образованную механизмом 1 уплотнения порошка и аналогичным ему механизмом плотнения, расположе1П{ьп-1 напротив противоположной поверхности проката 2 (на чертеже противоположная поверхность проката 2 и противоположный механизм уплотнения не показаны), и останавливают. Рабочую зону между механизмом уплотнения и прокатом 2 заполняют (например сверху) абразивным ферромагнитным порошком 4, при этом включают электромагнит 13 (фиг. 2) и через его магнитопровод 12 начинает проходит магнитньй поток, про- низьшая через верхний папюс 14 (фиг. 2) слой порошка 4 перпендикулярно поверхности проката 2. Порошок 4 за счет этого намагничивается, теряет сьшучесть и удерживается между механизмом 1 уплотнения и прокатом 2 как твердое тело. Включают привод вала 11, который через кронштейн 9 передает движение механизму уплотнения, гачинающеиу сжимать порошок 4 и прюкимать его к полосе. В результате, па y tacTKax 5 (фиг. 2), параллельных очищаемой поверхности проката 2, возникают силы прижима порошка

к прокату F

при ж

F

при ж

«Л

сумма которых равна Если механизм 1

уплотнения порошгя вьп.олнен Г-об- разной формы (фиг. 3), то сила прижима - .. вознигает между участком 7 рабочей поверхности механизма 1 уплотнения и порошком 4.

Благодаря этим силам абразивные частицы порошка 4 погружаются в слой окапи1н,1 3 и доходят до очищаемой поверхности проката 2, но не погружают-. ся в нее. Затем втспючают механизм | протягивания проката 2 (на чертеже не показан), и прокат 2 начинает двигаться (па чертеже - вверх). В результате, со стороны проката 2 на порошок А начинает действовать сила протягивания Р„р , направленная вертикально вверх. Это приводит к тому, что порошок 4 начинает давить на участки 6 рабочей поверхности меха1адз- ма 1 уу1лотнекия (фиг. 2) или на участок 8 рабочей поверхности механизма уплотнения Г-обраэиой формы (фиг. 3). На участках 6, перпендикулярных очищаемой поверхности проката 2 (фиг. 2), вследствие этого

ката. Так, например, nbmoJiiicitiie условия Fnpy. Рпрн. ап мех.шшзме- прототипе (фиг. 1) достигастгя только при значе1ти угла fs- lO.

20

практике создать 7

трудно, так

как при этом нижняя часть механизма уплотнения 1 далеко отстоит от поверхности проката 2 и порошок не 10 будет уплотняться равномерно по длине L рабочей зоны очистки. При /в 20° среднее давление прижима порошка к полосе согласно расчетам и исследованиям в 2-3 раза превышает ве- давления возникают сипы сопротйвле1шя 5 личину q ® результате, по срав- протягиванию F „ , сумма которых из нению с предлагаемым механизмом п ме- условия равновесия порошка 4 равна ханизме-прототипе сила протягива1а1я силе протягивания Fnp, но направлена проката больше в 1,3-1,5 раза (так

ей навстречу. Такая же сила F возникает и на участке 8 рабочей поверхности механизма уплотнения, имеющей Г-образную форму (фиг. 3), Благодаря силе F{..n порошок 4 удерживается в рабочей зоне очистки и не выносится вместе с прокатом 2. В результате абразивные частицы порошка 4 сохраняют свое неподвижное положение в контакте с очищаемой поверхностью движущегося проката 2 и разрушают слой- ока- окалины 3. Сила сопротивления протягиванию проката Fp передается с рабочей поверхностью механизма 1 уплотнения порошка через кронштейн 9 на вал 11, где уравновешивается опорными реакциями, возникающими в опорах (подшипниках) вала 11, не показанных на чертеже. Таким образом, в отличие от прототипа независимо от формы рабочей поверхности механизма 1 уплотнения и угла /ь (см. фиг. 1) усилие прижима порошка к прокату F „f,. в предлагаемых механизмах уплотнения (фиг. 2 и 3) может бьп-ь создано равным ,. Эта сила обеспечивает погружение абразивных частиц порошка 4 в слой окалины 3 на его полную глу- бину Н, и 3 то же время абразивные частицы не будут травмировать слой металла, находяпщйся под слоем окалины 3, так как этой силы недостаточно для нагружения абразивных частиц в слой металла. В результате, по сравнению с прототипом, где вьтол- нение условия F

как сила протягивания зависит не 2Q только от Чс« ° и oi прочности

слоя окалины). За счет этого в предлагаемом механизме затрат. энергии на протягивание меньше в 1,3-1,5 раза, качество микрогеометрии поверхности 25 проката примерно на 1 класс выше,

а потери металла меньше в 1,2-1,5 раза.

При протягивании проката 2 через механизм 1 уплотнения, рабочая по30

ЗЕ

40

45

50

(Три п.

при. эаА

не гаверхность которого имеет форму согласно фиг. 2 (paccTOHinie между соседними параллельными участкамл равно среднему размеру абразивной частицы а), абразивные части1Ц)1 располагаются в углублениях (нишах), образованных соседним чередуюпр мися поверхностями 5 и 6: в каждой такой нише размещается только одна частица 4 Благодаря этому на поверхностях 5 па- параллельны очищаемой поверхности прокята 2, не происходит при протягивании перемещения абразивньсх частиц порошка 4, это исключает трение скольжения между порошком 4 и рабочей поверхностью механизма уплотнения, до- псшнительно экономя энергозатраты. При протягивании проката 2 через механизм уплотнения, рабочая поверхность которого имеет согласно фиг. 3 Г-образную форму, состоящую из двух участков: одного параллельного 7 и одного перпевдикулярного 8 очищаемой поверхности проката 2, по длине L рабочей зоны очистки порошок 4 уплотняется равномерно. Это обеспечивает высокое качество удаления окалины по всей длине L рабочей зоны очистки проката. Если уплотнетшя порониса, созданного при приложении первонарантируется, в предлагаемом механизме обеспечивается более высокое качество очистки поверхности от окалины, меньшие потери металл я и меньшая величина усилия протягивания проката. Так, например, nbmoJiiicitiie условия Fnpy. Рпрн. ап мех.шшзме- прототипе (фиг. 1) достигастгя только при значе1ти угла fs- lO.

20

практике создать 7

трудно, так

как сила протягивания зависит не только от Чс« ° и oi прочности

слоя окалины). За счет этого в предлагаемом механизме затрат. энергии на протягивание меньше в 1,3-1,5 раза, качество микрогеометрии поверхности проката примерно на 1 класс выше,

а потери металла меньше в 1,2-1,5 раза.

При протягивании проката 2 через механизм 1 уплотнения, рабочая по0

Е

0

5

0

5

верхность которого имеет форму согласно фиг. 2 (paccTOHinie между соседними параллельными участкамл равно среднему размеру абразивной частицы а), абразивные части1Ц)1 располагаются в углублениях (нишах), образованных соседним чередуюпр мися поверхностями 5 и 6: в каждой такой нише размещается только одна частица 4 Благодаря этому на поверхностях 5 па- параллельны очищаемой поверхности прокята 2, не происходит при протягивании перемещения абразивньсх частиц порошка 4, это исключает трение скольжения между порошком 4 и рабочей поверхностью механизма уплотнения, до- псшнительно экономя энергозатраты. При протягивании проката 2 через механизм уплотнения, рабочая поверхность которого имеет согласно фиг. 3 Г-образную форму, состоящую из двух участков: одного параллельного 7 и одного перпевдикулярного 8 очищаемой поверхности проката 2, по длине L рабочей зоны очистки порошок 4 уплотняется равномерно. Это обеспечивает высокое качество удаления окалины по всей длине L рабочей зоны очистки проката. Если уплотнетшя порониса, созданного при приложении первоначалыюй силы f„p,.., оказалось недостаточно для удаления окалины 3 с проката 2, то дополнительным поворотом вала 11 (фиг. 3) производят еще большее сближение рабочей поверхности 7 с очищаемой поверхностью проката 2. При этом возможно касание эластичного амортизатора 18 к поверхности проката 2 и возникновение силы реакции, отталкивающей пластину 15 от проката 2. Пружина 16 при этом сожмется, пластина 15 йойдет в направлянлцее от« |Верстие 17 на большую глубину и усилие прижатия пластины 15 к прокату 2 будет определяться не силой Р„р„« , а небольшой силой сжатия пружины 16, . Благодаря этому, а также из-за элас

;тичного амортизатора 18 KoHTakT с прокатом 2 пластины 15 не помешает протягиванию проката 2 через устрой- ство и на поверхности проката 2 не появится дефектов в виде рисок или ,царапин. После отвода механизма 1 от проката 2 пружина 16 вернет пластину 15 в исходное положение. При до-, полнительном повороте вала 11 по часовой стрелке (если необходимо увеличить уплотнение порошка 4) механизм уплотнения порошка может занять положение, при котором участки его рабочей поверхности, бывшие перпендикулярными к очищаемой поверхности проката, расположатся под углом, большим чем 90, к этой поверхности. Однако этот допол1штельный поворот не ликвидирует указанных преимуществ порошок будет надежно удерживаться от п ротягивания в прямоугольных углублениях (нишах), образованных со- ;сед1пши участками, и подвижная пластина 15 (фиг. 3) будет по-прежнему восприь. имать все усилие, возникающее из-за протягивания полосы.

Таким, , применение предложенного механизма позволяет по срав

нению с прототипом повысить удаления скалимы (примерно на 1 класс) снизить затраты энергии на протягива ние проката примкрио на 30-50%, уме- ньвшть на 20-50% потери металла,

Формула изобретения

1.Механизм уплотнения порошка устройства абразивно-порошковой очистки листового проката от окалины, выполненный в виде рабочего органа, например лопатки, со средством для

, .сближения его рабочей поверхности с очищаемой поверхностью проката, о т- лича-ющийся тем, что, с целью повышения качества удаления окалины и снижения энергозатрат на осуществление процесса очистки, рабочая поверхность выполнена ступенчатой в виде чередующихся взаимно перпендикулярных участков,с возможностью расположения части этих участков па5 раплельно плоскости транспортирования очищаемого проката,

2.Механизм по п. 1, отличающийся тем, что расстоя1шё меж- ду соседними параллельными участками рабочей поверхности соответствует среднему размеру частиц уплотняемого абразивного порошка,

Зо Механизм по п. 1, отличающийся тем, что его рабочая поверхность имеет два взаимно перпеи- 5 дикулярных участка.

0

4. Механизм по п. 3, от л и ч а- ю щ и и с я тем, что участок пго рабочей поверхности, перпендикулярный плоскости транспортлсроваиия очищаемого проката, выполнен на подвижной подпружиненной пластине, установленной с возможностью ее перемещения в направлении, перпе}одикулярном другому ее участку.

Фа$.2

16

t5

Физ.д

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ КРУГЛОГО ПРОКАТА ОТ ОКАЛИНЫ | 1989 |

|

RU2033289C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА МЕХАНИЗМА НАГНЕТАНИЯ ДАННОГО УСТРОЙСТВА | 1996 |

|

RU2113299C1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2036032C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2061568C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2030939C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ОТ ОКАЛИНЫ | 2004 |

|

RU2268802C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛИСТОВОГО ПРОКАТА ОТ ОКАЛИНЫ | 1996 |

|

RU2108880C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПРОКАТА ОТ ОКАЛИНЫ | 1990 |

|

RU2030938C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПЫЛЕВИДНЫХ ОСТАТКОВ ОКАЛИНЫ С ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2004 |

|

RU2273538C1 |

| Устройство для очистки поверхности проката от окалины | 1985 |

|

SU1319390A1 |

Изобр етеиие относится к метал лургической промьшшениости, п част нести к устройствам для очистки листового проката от окалины с помощью ферромагнитного абразивного порошка. Цель изобретения - иовышение качест™ па удаления окалины и снижение энергозатрат на осуществле1П е процесса очистки. Ступенчатая форма рабочей иоверх ости меха; изма 1 уплотнения ферромагнитного порошка 4, о шпитю- цего , полосу 2 от окалишя 3, позволяет создать прижимное усипие на порошок участками 5 и усилие сопротивле- Пия протягиванию нолос : участкаьш 6, причем cooTHoiiiemri DTIIX усилий не зависит от формы огиба1г;це 1 сч-упешьки гСрИВОЙ. Это ПОЗ(ЮЛ5Г1ГГ 0| ТИ 1ПИрОБаТЬ усилие прижатия порошка к полосе с тем, чтобы удалении оКс-иишы ас. со- ггрововдалось повренудениом ногифхнос- ти папосы. Кроме того, iropoiiioic не rtp от ас ки Бается дпижутдо/ юя полосой относительно механизма ripn.nir-ui, а упирается в участки 6 рабочгГ нонерх- ности, что уме ылает энергозатраты. Соответстпие размеров части); .абразивного порошка и pa-iMciTon CTyneTtcK до- поЛ1и тельно усиливает последний, эффект. -3 з.п, ф-лы, 3 ил. (Л с

| Устройство для очистки поверхности полосы от окалины | 1985 |

|

SU1415548A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-23—Публикация

1986-10-16—Подача