Изобретение относится к нанесению покрытий в вакууме и может найти применение в плазмохимии, приборостроении и электронной технике.

Целью изобретения является повышение равномерности покрытий.

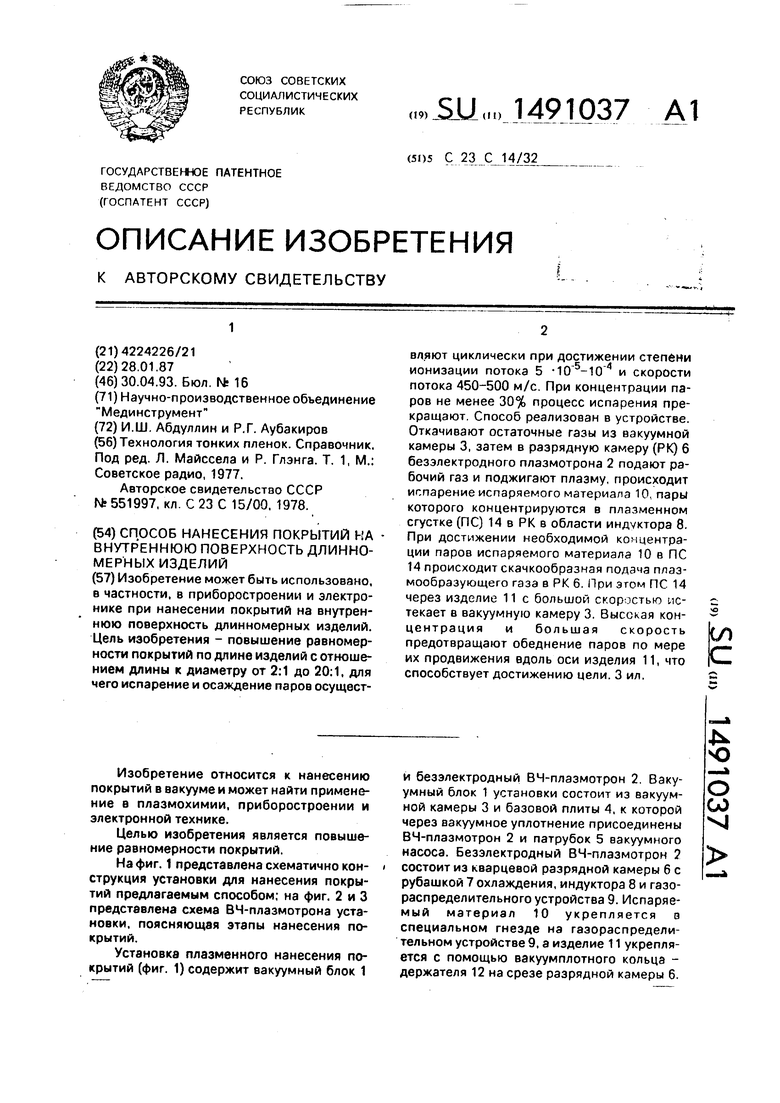

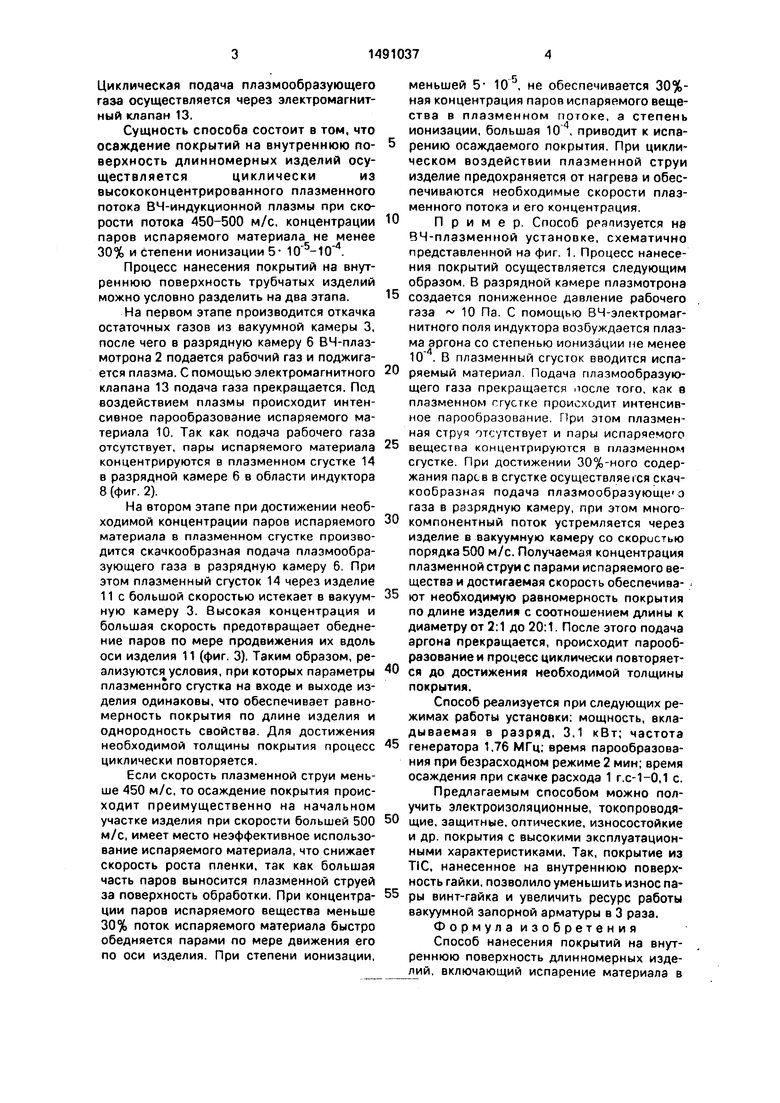

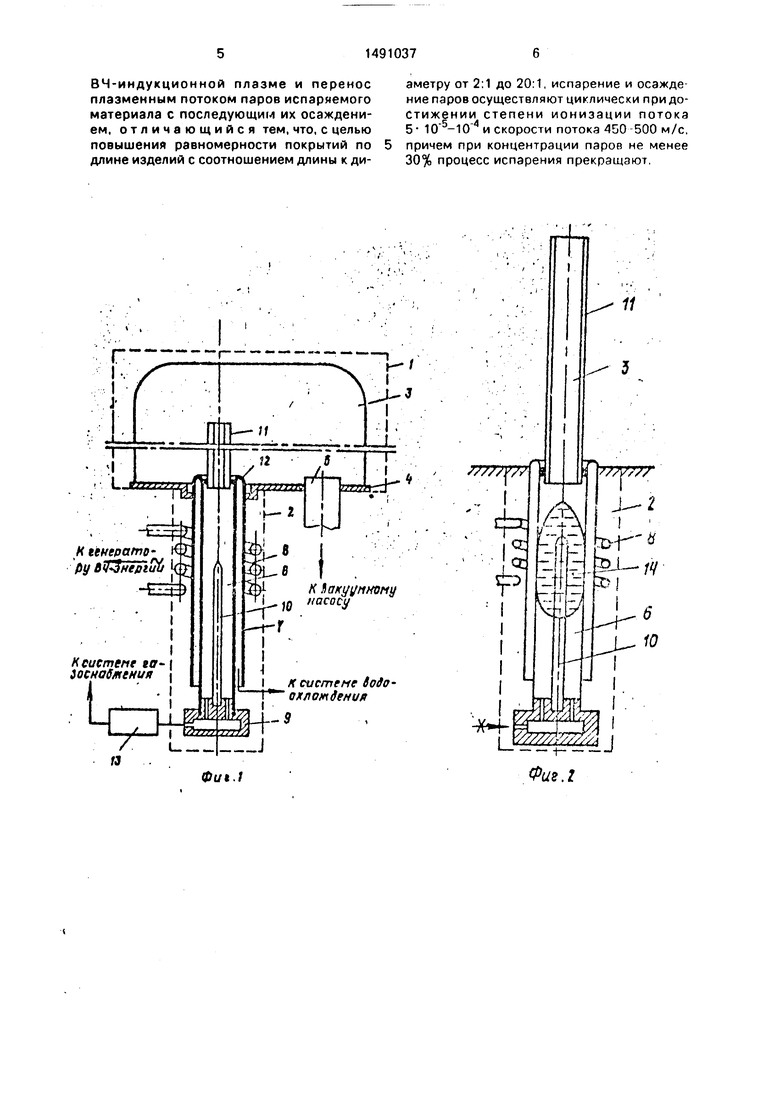

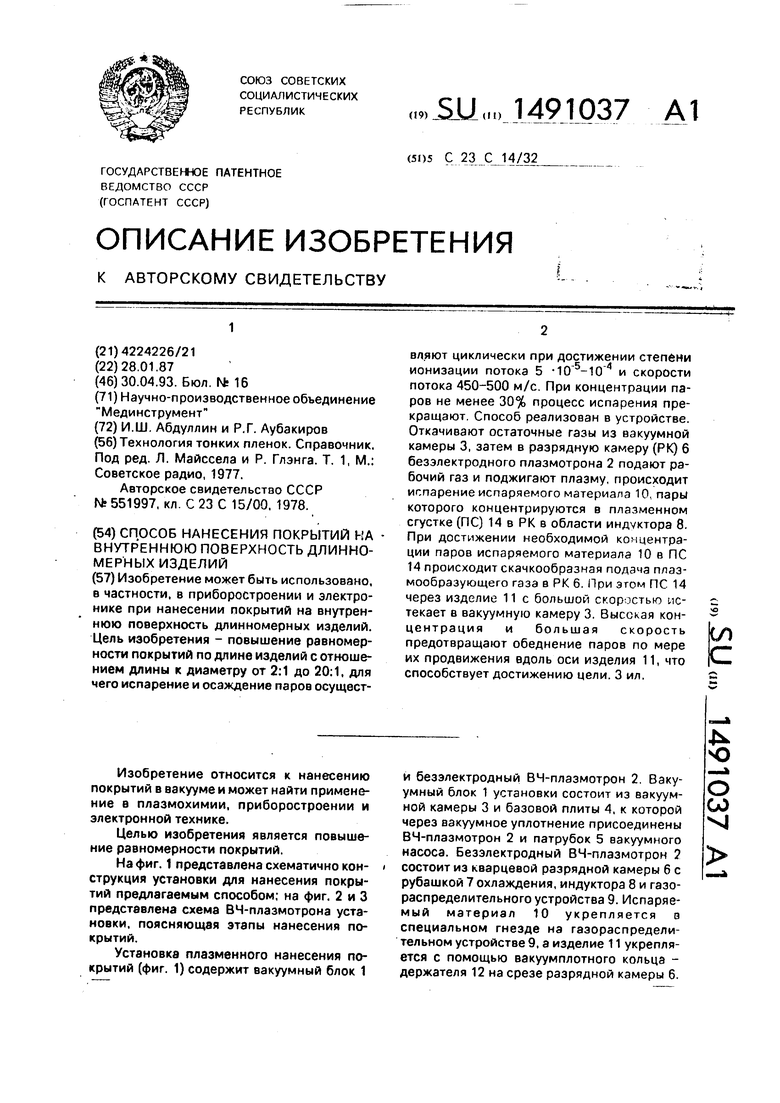

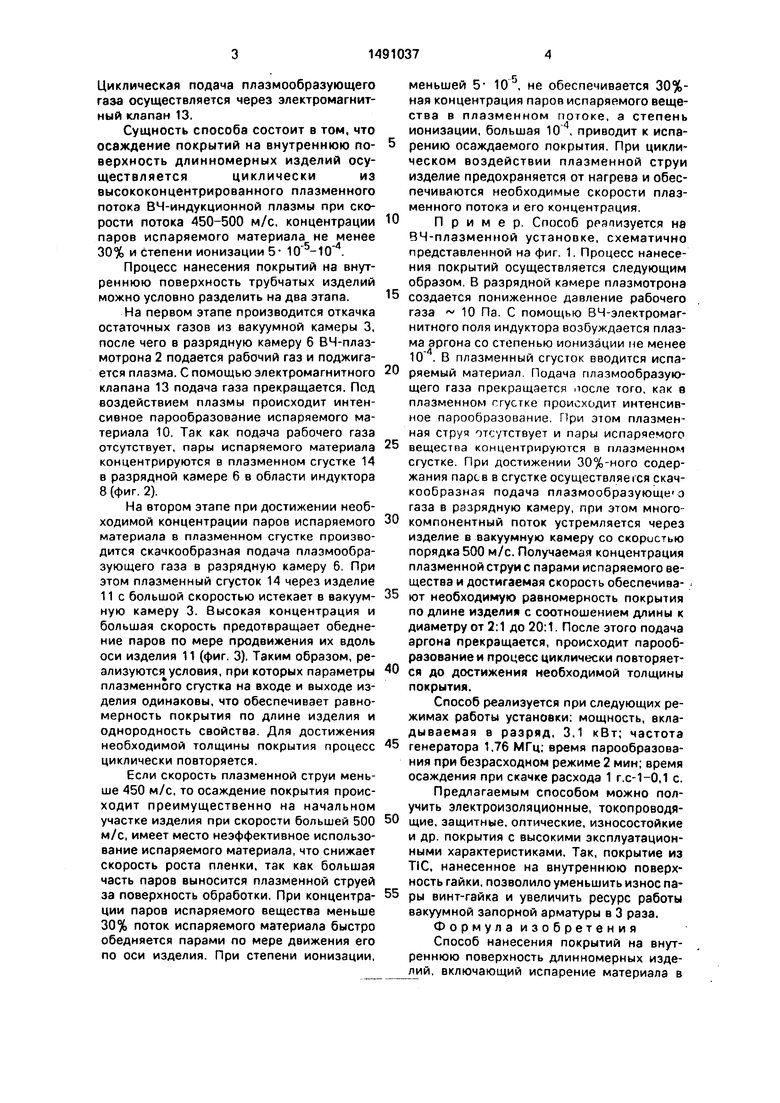

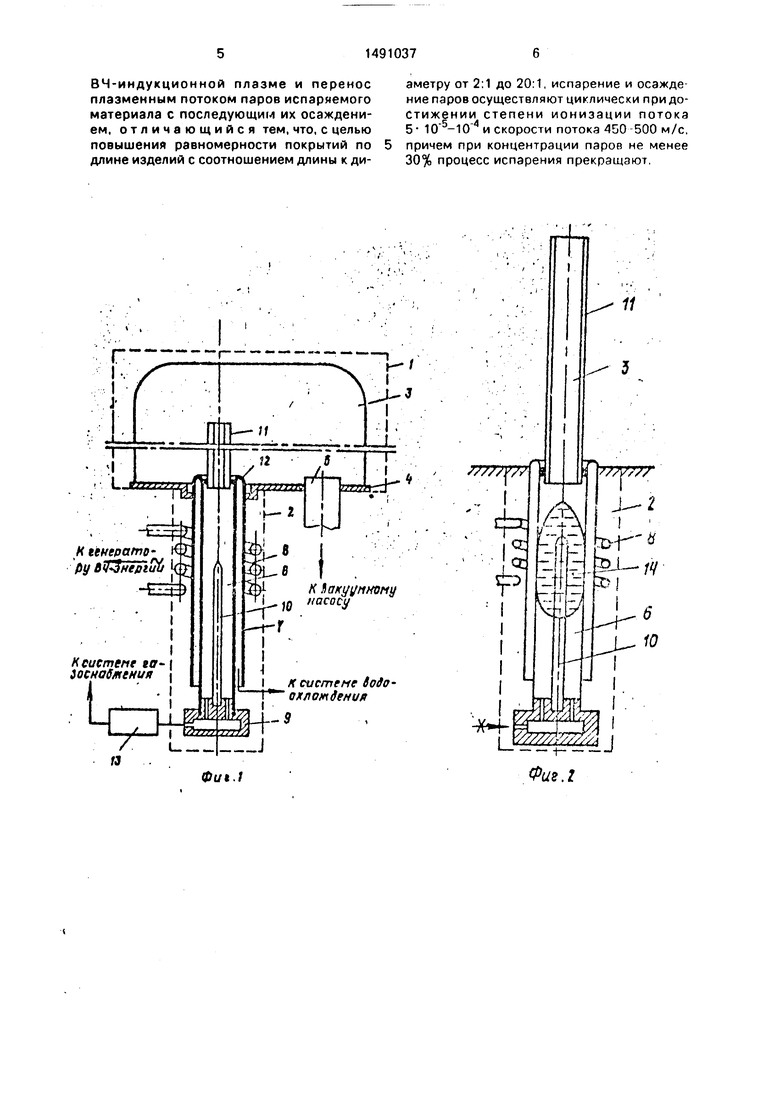

На фиг. 1 представлена схематично конструкция установки для нанесения покрытий предлагаемым способом; на фиг. 2 и 3 представлена схема ВЧ-плазмотрона установки, поясняющая этапы нанесения покрытий.

Установка плазменного нанесения покрытий (фиг. 1) содержит вакуумный блок 1

И безэлектродный ВЧ-плазмотрон 2. Вакуумный блок 1 установки состоит из вакуумной камеры 3 и базовой плиты 4, к которой через вакуумное уплотнение присоединены ВЧ-плазмотрон 2 и патрубок 5 вакуумного насоса. Беззлектродный ВЧ-плазмотрон 2 состоит иэ кварцевой разрядной камеры 6 с рубашкой 7 охлаждения, индуктора 8 и газораспределительного устройства 9. Испаряемый материал 10 укрепляется в специальном гнезде на газораспределительном устройстве 9, а изделие 11 укрепляется с помощью вакуумплотного кольца - держателя 12 на срезе разрядной камеры 6.

ю

о

СА)

V4

Циклическая подача плазмообразующего газа осуществляется через электромагнитный клапан 13.

Сущность способа состоит в том, что осаждение покрытий на внутреннюю поверхность длинномерных изделий осуществляетсяциклическиизвысококонцентрированного плазменного потока ВЧ-индукционной плазмы при скорости потока 450-500 м/с, концентрации паров испаряемого материала не менее 30% и степени ионизации 5- .

Процесс нанесения покрытий на внутреннюю поверхность трубчатых изделий можно условно разделить на два этапа.

На первом этапе производится откачка остаточных газов из вакуумной камеры 3, после чего в разрядную камеру 6 ВЧ-плаз- мотрона 2 подается рабочий газ и поджигается плазма. С помощью электромагнитного клапана 13 подача газа прекращается. Под воздействием плазмы происходит интенсивное парообразование испаряемого материала 10. Так как подача рабочего газа отсутствует, пары испаряемого материала концентрируются в плазменном сгустке 14 в разрядной камере 6 в области индуктора 8 (фиг. 2).

На втором этапе при достижении необходимой концентрации паров испаряемого материала в плазменном сгустке производится скачкообразная подача плазмообразующего газа в разрядную камеру 6. При этом плазменный сгусток 14 через изделие 11с большой скоростью истекает в вакуумную камеру 3. Высокая концентрация и большая скорость предотвращает обеднение паров по мере продвижения их вдоль оси изделия 11 (фиг. 3). Таким образом, реализуются условия, при которых параметры плазменного сгустка на входе и выходе изделия одинаковы, что обеспечивает равномерность покрытия по длине изделия и однородность свойства. Для достижения необходимой толщины покрытия процесс циклически повторяется.

Если скорость плазменной струи меньше 450 м/с. то осаждение покрытия происходит преимущественно на начальном участке изделия при скорости большей 500 м/с, имеет место неэффективное использование испаряемого материала, что снижает скорость роста пленки, так как большая часть паров выносится плазменной струей за поверхность обработки. При концентрации паров испаряемого вещества меньше 30% поток испаряемого материала быстро обедняется парами по мере движения его по оси изделия. При степени ионизации.

меньшей 5- 10, не обеспечивается 30%- ная концентрация паров испаряемого вещества в плазменном потоке, а степень ионизации, большая 10 , приводит к испарению осаждаемого покрытия. При циклическом воздействии плазменной струи изделие предохраняется от нагрева и обеспечиваются необходимые скорости плазменного потока и его концентрация.

0 Пример. Способ ррэпизуется на ВЧ-плазменной установке, схематично представленной на фиг. 1. Процесс нанесения покрытий осуществляется следующим образом. В разрядной камере плазмотрона

5 создается пониженное давление рабочего газа 10 Па. С помощью ВЧ-электромаг- нитного поля индуктора возбуждается плазма аргона со степенью ионизации не менее . В плазменный сгусгок вводится испа0 ряемый материал. Подача плазмообразующего газа прекращается 11осле того, как в плазменном сгустке происходит интенсивное парообразование. При этом плазменная струя отсутствует и пары испаряемого

5

вещества концентрируются в плазменном

сгустке. При достижении 30%-ного содержания парс в в сгустке осуществляется скачкообразная подача плазмообразующе о газа в разрядную камеру, при этом много0 компонентный поток устремляется через изделие в вакуумную камеру со скористью порядка 500 м/с. Получаемая концентрация плазменной струи с парами испаряемого вещества и достигаемая скорость обеспечива5 кэт необходимую равномерность покрытия по длине изделия с соотношением длины к диаметру от 2:1 до 20:1. После этого подача аргона прекращается, происходит парообразованием процесс циклически повторяет0 Си до достижения необходимой толщины покрытия.

Способ реализуется при следующих режимах работы установки: мощность, вкладываемая в разряд, 3,1 кВт; частота

5 генератора 1,76 МГц; время парообразования при безрасходном режиме 2 мин; время осаждения при скачке расхода 1 г.с-1-0,1 с. Предлагаемым способом можно получить электроизоляционные, токопроводя0 щие, защитные, оптические, износостойкие и др. покрытия с высокими эксплуатационными характеристиками. Так, покрытие из TIC. нанесенное на внутреннюю поверхность гайки, позволило уменьшить износ па5 ры винт-гайка и увеличить ресурс работы вакуумной запорной арматуры в 3 раза. Ф о р м у л а и 3 о б р ет е н и я Способ нанесения покрытий на внутреннюю поверхность длинномерных изде- лий. включающий испарение материала в

ВЧ-индукционной плазме и перенос плазменным потоком паров испаряемого материала с последующим их осаждением, отличающийся тем, что, с целью

аметру от 2:1 до 20:1, испарение и осаждение паров осуществляют циклически при до- Стижении степени ионизации потока 5- 10-10 и скорости потока 450 500 м/с,

Изобретение может быть использовано, в частности, в приборостроении и электронике при нанесении покрытий на внутреннюю поверхность длинномерных изделий. Цель изобретения - повышение равномерности покрытий по длине изделий с отношением длины к диаметру от 2:1 до 20:1, для чего испарение и осаждение паров осуществляют циклически при достижении степени ионизации потока 5 -10 -10 и скорости потока 450-500 м/с. При концентрации паров не менее 30% процесс испарения прекращают. Способ реализован в устройстве. Откачивают остаточные газы из вакуумной камеры 3, затем в разрядную камеру (РК) 6 безэлектродного плазмотрона 2 подают рабочий газ и поджигают плазму, происходит испарение испаряемого материала 10, пары которого концентрируются в плазменном сгустке (ПС) 14 в РК в области индуктора 8. При достижении необходимой концентрации паров испаряемого материала 10 в ПС 14 происходит скачкообразная подача плаз- мообразующего газа в РК 6. При этом ПС 14 через изделие 11 с большой скоростью истекает в вакуумную камеру 3. Высокая концентрация и большая скорость предотвращают обеднение паров по мере их продвижения вдоль оси изделия 11, что способствует достижению цели. 3 ил. сл с

повышений равномерности покрытий по 5 причем при концентрации паров не менее длине изделий с соотношением длины к ди- 30% процесс испарения прекращают.

fJ

Ф(/|./

Фиг.г

,. ,. . i .. .,

- ;v - /.a.3 ; -V:

| Технология тонких пленок | |||

| Справочник | |||

| Под ред | |||

| Л | |||

| Майссела и Р | |||

| Глэнга | |||

| Т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 551997, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1993-04-30—Публикация

1987-01-28—Подача