Изобретение относится к технике гранулирования порошкообразных многокомпонентных материалов, содержащих легкоплавкие компоненты, преимущественно отбеливателей на основе пербо- рата натрия, и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности

Цель изобретения - уменьшение энергозатрат о

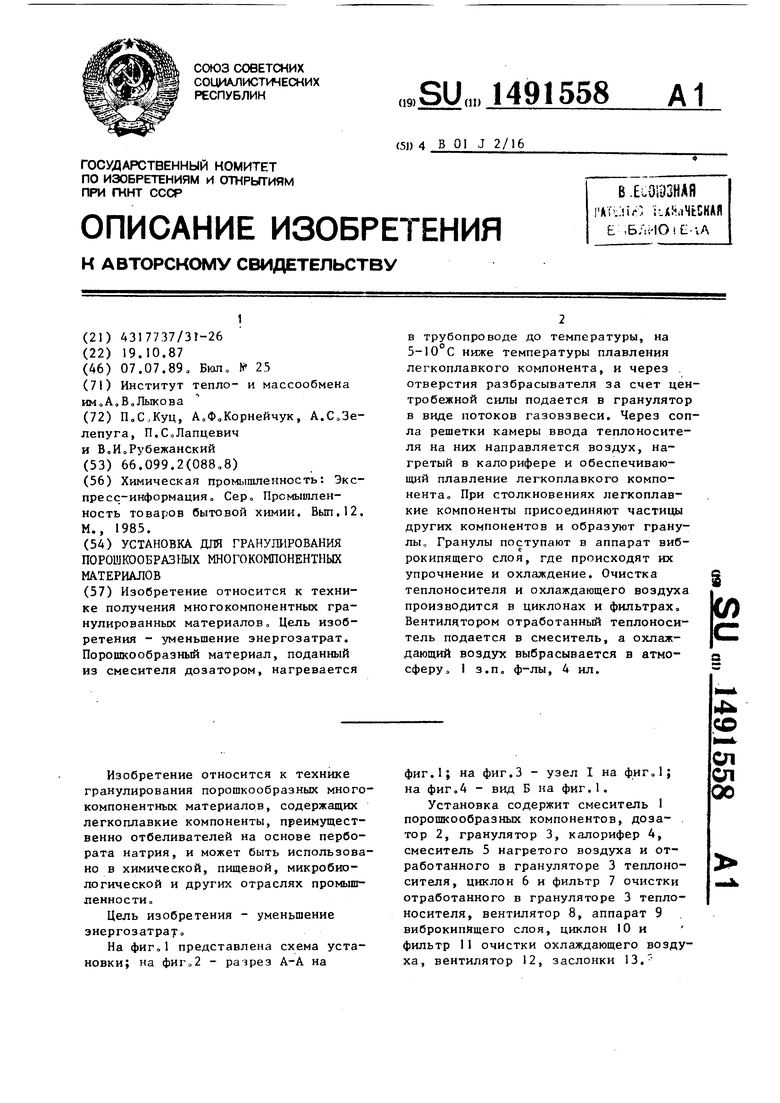

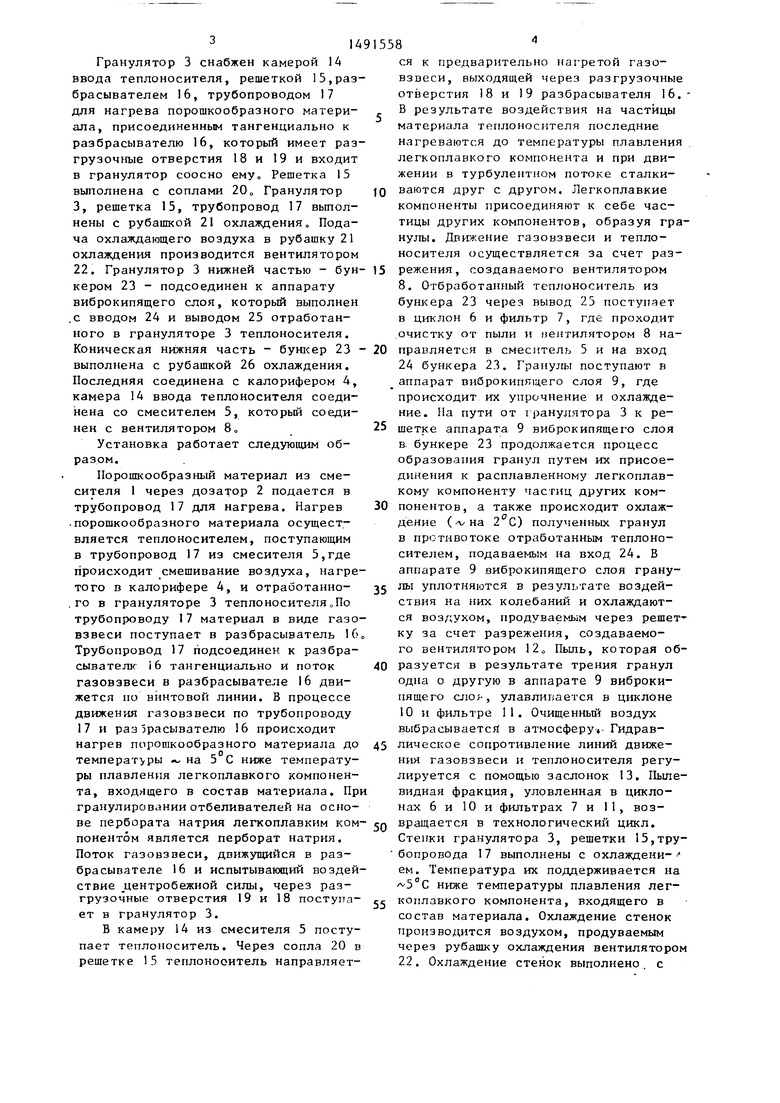

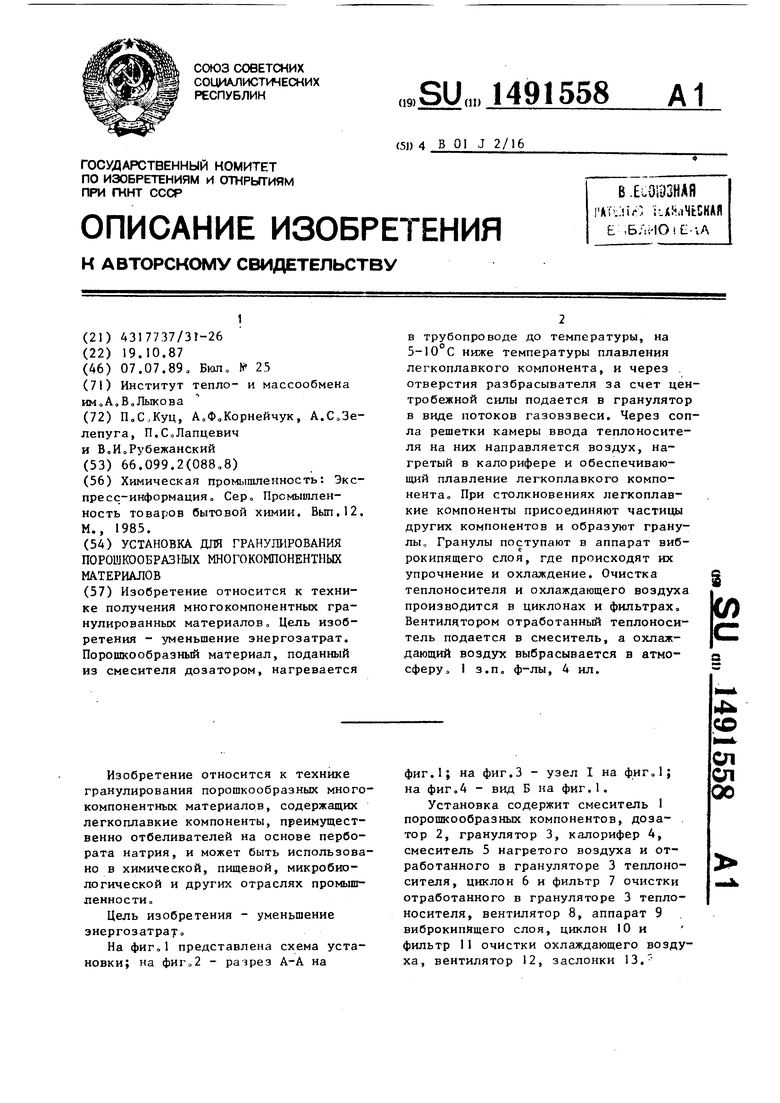

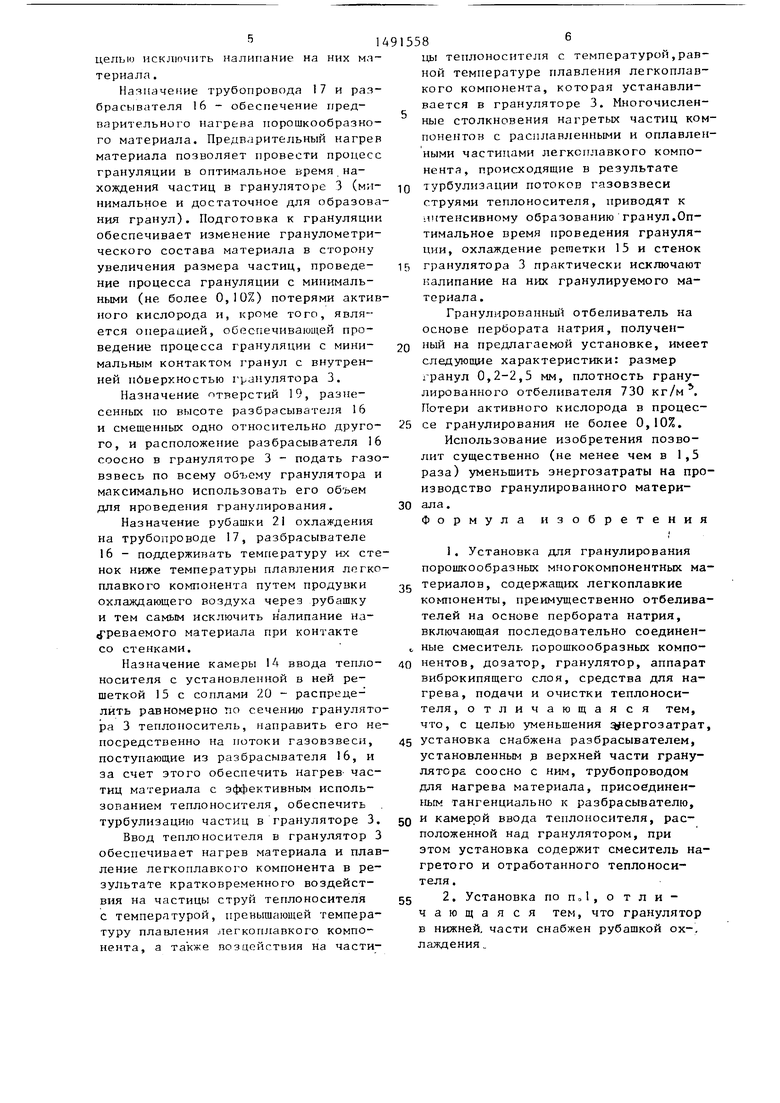

На фиг„1 представлена схема установки; на фиго2 - разрез А-А на

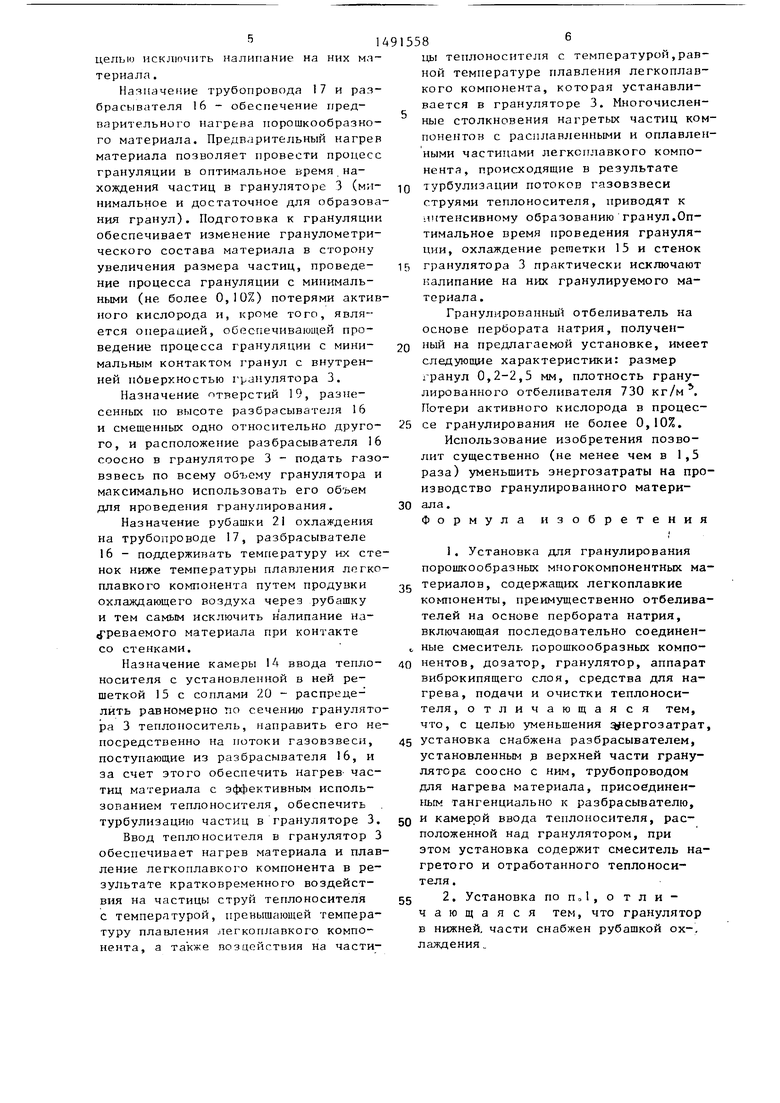

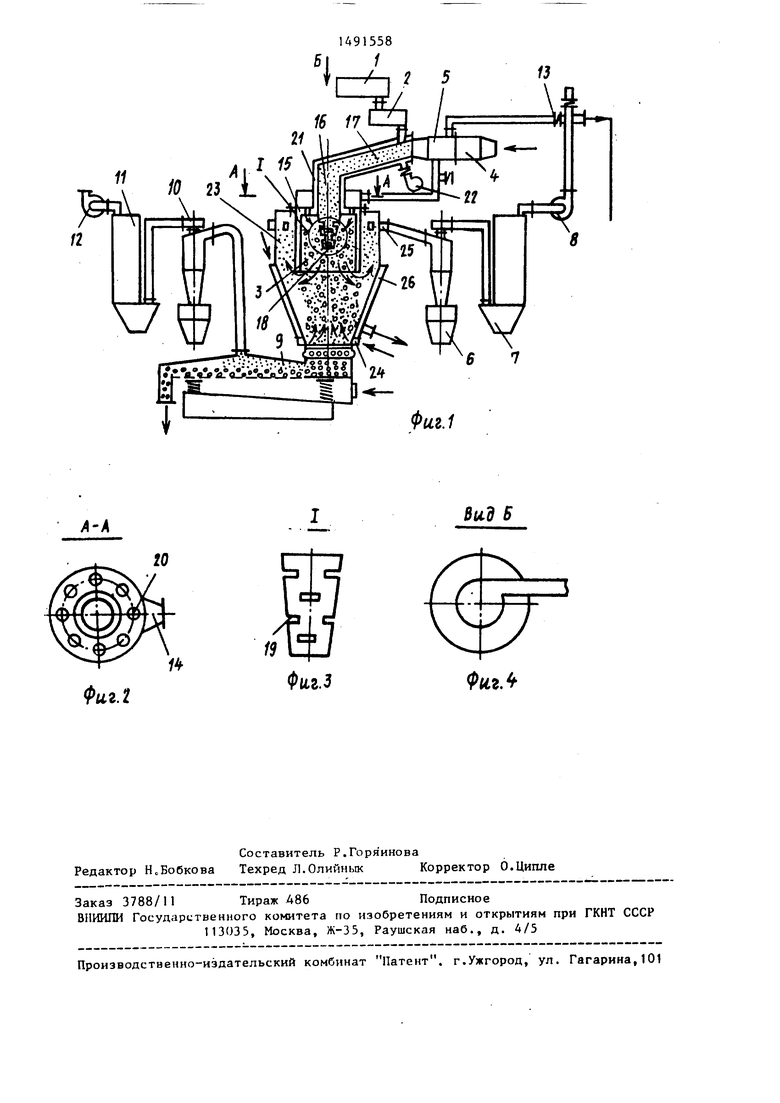

фиг.1; на фиг.З - узел I на фиго1; на фиг о 4 - вид Б на фиг.1.

Установка содержит смеситель 1 порошкообразных компонентов, дозатор 2, гранулятор 3, калорифер 4, смеситель 5 нагретого воздуха и отработанного в грануляторе 3 теплоносителя, циклон 6 и фильтр 7 очистки отработанного в грануляторе 3 теплоносителя, вентилятор 8, аппарат 9 виброкипйщего слоя, циклон 10 и фильтр 11 очистки охлаждающего воздуха, вентилятор 12, заслонки 13.

4

СП ел

00

3U

Гранулятор 3 снабжен камерой 1А ввода теплоносителя, решеткой 15,разбрасывателем 16, трубопроводом 17 для нагрева порошкообразного материала, присоединенным тангенциально к разбрасывателю 16, который имеет разгрузочные отверстия 18 и 19 и входит в гранулятор соосно ему. Решетка 15 выполнена с соплами 20„ Гранулятор 3, решетка 15, трубопровод 17 вьтол- нены с рубашкой 21 охлаждения. Подача охлаждающего воздуха в рубашку 21 охлаждения производится вентилятором 22. Гранулятор 3 нижней частью - бункером 23 - подсоединен к аппарату виброкипящего слоя, который выполнен .с вводом 24 и выводом 25 отработанного в грануляторе 3 теплоносителя. Коническая нижняя часть - бункер 23 - выполнена с рубашкой 26 охлаждения. Последняя соединена с калорифером 4, камера 14 ввода теплоносителя соединена со смесителем 5, который соединен с вентилятором 8,,

Установка работает следующим образом.

Порошкообразный материал из смесителя 1 через дозатор 2 подается в трубопровод 17 для нагрева. Нагрев .порошкообразного материала осуществляется теплоносителем, поступающим в трубопровод 17 из смесителя 5,где происходит смешивание воздуха, нагретого в калорифере 4, и отработанно- .го в грануляторе 3 теплоносителя„По трубопроводу 17 материал в виде газовзвеси поступает в разбрасыватель 16 Трубопровод 17 подсоединен к разбрасывателю 16 тангенциально и поток газовзвеси в разбрасывателе 16 движется но винтовой линии. В процессе движения газовзвеси по трубопроводу 17 и разэрасывателю 16 происходит нагрев порошкообразного материала до температ ры - на 5 С ниже температуры плавления легкоплавкого компонента, входящего в состав материала. При гранулировании отбеливателей на основе пербората натрия легкоплавким компонентом является перборат натрия. Поток газовзвеси, движущимися в разбрасывателе 16 и испытывающий воздействие центробежной силы, через разгрузочные отверстия 19 и 18 поступает в гранулятор 3.

В камеру 14 из смесителя 5 поступает теплоноситель. Через сопла 20 в решетке 15 теплоноситель направляет8

ся к предварительно нагретой газовзвеси, выходящей через разгрузочные отверстия 18 и 19 разбрасывателя 16. В результате воздействия на частицы материала теплоносителя последние нагреваются до температуры плавления легкоплавкого компонента и при движении Б турбулентном потоке сталкиваются друг с другом. Легкоплавкие компоненты присоединяют к себе частицы других компонентов, образуя гранулы. Движение газовзвеси и теплоносителя осуществляется за счет разрежения, создаваемого вентилятором 8. Отбработанный теплоноситель из бункера 23 через вывод 25 поступает в циклон 6 и фильтр 7, где проходит очистку от пыли и 1зентилитором 8 направляется в смеситель 5 и на вход 24 бункера 23. Гранулы поступают в аппарат виброкипящего слоя 9, где происходит их упрочнение и охлаждение. На пути от гранулятора 3 к решетке аппарата 9 виброкипящего слоя Б бункере 23 продолжается процесс образования гранул путем их присоединения к расплавленному легкоплавкому компоненту частиц других компонентов, а также происходит охлаждение ( ЛУ на 2 С) полученных гранул в противотоке отработанным теплоносителем, подаваемым на вход 24. В аппарате 9 виброкипящего слоя гранулы уплотняются в результате воздействия на них колебаний и охлаждаются воздухом, продуваемь;м через решет ку за счет разрежения, создаваемого вентилятором 12 Пыль, которая образуется в результате трения гранул одна о другую в аппарате 9 виброкипящего слог, улавливается в циклоне 10 и фильтре 11. Очищенный воздух выбрасывается в атмосферу - Гидравлическое сопротивление линий движения газовзвеси и теплоносителя регулируется с помощью заслонок 13. Пылевидная фракция, уловленная в циклонах 6 и 10 и фильтрах 7 и 11, возвращается в технологический цикл. Стенки гранулятора 3, рещетки 15,тру- бопровода 17 выполнены с охлаждени- ем. Температура их поддерживается на ниже температуры плавления легкоплавкого компонента, входящего в состав материала. Охлаждение стенок производится воздухом, продуваемым через рубашку охлаждения вентилятором 22. Охлаждение стенок выполнено, с

5

целью исключить налипание на них материала .

Назиачерже трубопровода 17 и разбрасывателя 16 - обеспечение предварительного нагрева порошкообразного материала. Предварительный нагрев материала позволяет провести процесс грануляции в оптимальное время нахождения частиц в грануляторе 3 (минимальное и достаточное для образования гранул). Подготовка к грануляции обеспечивает изменение гранулометрического состава материала в сторону увеличения размера частиц, проведение процесса грануляции с минимальными (не более 0,10%) потерями активного кислорода и, кроме того, является операцией, обеспечивающей проведение процесса грануляции с минимальным контактом гранул с внутренней пйьерхностью гранулятора 3.

Назначение отверстий 19, разнесенных по высоте разбрасывателя 16 и смещенных одно относительно другого, и расположение разбрасывателя 16 соосно в грануляторе 3 - подать газовзвесь по всему объему гранулятора и максимально использовать его объем для проведения гранулирования.

Назначение рубашки 21 охлаждения на трубопроводе 17, разбрасывателе 16 - поддерживать температуру их стенок ниже температурь плавления легкоплавкого компонента путем продувки охлаждающего воздуха через рубашку и тем самым исключить н алипание на- реваемого материала при контакте со стенками.

Назначение камеры 1А ввода теплоносителя с установленной в ней решеткой 15 с соплами 20 - распределить равномерно по сечению гранулятора 3 теплоноситель, направить его непосредственно на потоки газовзвеси, поступающие из разбрасывателя 16, и за счет этого обеспечить нагрев- частиц материала с эффективным использованием теплоносителя, обеспечить турбулизацию частиц в грануляторе 3.

Ввод теплоносителя в гранулятор 3 обеспечивает нагрев материала и плавление легкоплавкого компонента в результате кратковременного воздействия на частицы струй теплоносителя с температурой, превышающей температуру плавления легкоплавкого компонента, а также возцействия на части915586

цы теплоносителя с температурой,равной температуре плавления легкоплавкого компонента, которая устанавливается в грануляторе 3. Многочисленные столкновения нагретых частиц компонентов с расплавленными и оплавленными частицами легкоплавкого компонента, происходящие в результате

IQ турбулизации потоков газовзвеси струями теплоносителя, приводят к и тенсивному образованию гранул .Оптимальное время проведения грануляции, охлаждение решетки 15 и стенок

15 гранулятора 3 практически исключают налипание на них гранулируемого материала .

Гранулированньш отбеливатель на основе пербората натрия, получен20 ньш на предлагаемой установке, имеет следую1цие характеристики: размер гранул 0,2-2,5 мм, плотность гранулированного отбеливателя 730 кг/м. Потери активного кислорода в процес25 се гранулирования не более 0,10%.

Использование изобретения позволит существенно (не менее чем в 1,5 раза) уменьшить энергозатраты на производство гранулированного матери30 ала.

Формула изобретения

1. Установка для гранулирования порощкообразных многокомпонентных ма35 териалов, содержащих легкоплавкие

коьшонеиты, преимущественно отбеливателей на основе пербората натрия, включающая последовательно соединен- с ные смеситель порошкообразных компо40 нентов, дозатор, гранулятор, аппарат виброкипящего слоя, средства для иа- грева, подачи и очистки теплоносителя, отличающаяся тем, что, с целью уменьшения ергозатрат,

45 установка снабжена разбрасывателем, установленным э верхней части гранулятора соосно с ним, трубопроводом для нагрева материала, присоединенным тангенциально к разбрасывателю,

50 и камерой ввода теплоносителя, расположенной над гранулятором, при этом установка содержит смеситель нагретого и отработанного теплоносителя .

55 2. Установка по По1, о т л и - чающаяся тем, что гранулятор в нижней, части снабжен рубашкой ох-. лаждения.

13

Фи.г.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гранулирования порошкообразующих материалов | 1981 |

|

SU1065002A1 |

| Установка для грануляции и сушки порошкообразных материалов | 1984 |

|

SU1170242A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА БЕЛКОВО-ВИТАМИННОГО КОРМОПРОДУКТА ИЗ ПОСЛЕСПИРТОВОЙ ЗЕРНОВОЙ БАРДЫ | 2005 |

|

RU2307155C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2489030C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ПРОДУКТОВ | 2010 |

|

RU2443130C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2647928C1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2486773C1 |

Изобретение относится к технике получения многокомпонентных гранулированных материалов. Цель изобретения - уменьшение энергозатрат. Порошкообразный материал, поданный из смесителя дозатором, нагревается в трубопроводе до температуры, на 5-10°С ниже температуры плавления легкоплавкого компонента, и через отверстия разбрасывателя за счет центробежной силы подается в гранулятор в виде потоков газовзвеси. Через сопла решетки камеры ввода теплоносителя на них направляется воздух, нагретый в калорифере и обеспечивающий плавление легкоплавкого компонента. При столкновениях легкоплавкие компоненты присоединяют частицы других компонентов и образуют гранулы. Гранулы поступают в аппарат виброкипящего слоя, где происходит их упрочнение и охлаждение. Очистка теплоносителя и охлаждающего воздуха производится в циклонах и фильтрах. Вентилятором отработанный теплоноситель подается в смеситель, а охлаждающий воздух выбрасывается в атмосферу. 1 з.п. ф-лы, 4 ил.

А А

Фиг.2

Фиг.З

Вид В

Фаг.

| Химическая промышленность: Экспресс-информация, Сер о Промышленность товаров бытовой химии | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| М., 1985. | |||

Авторы

Даты

1989-07-07—Публикация

1987-10-19—Подача