3 I

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Установка для сушки и грануляции биомасс,полученных дрожжеванием,и белков | 1979 |

|

SU1262229A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Линия производства комбикормов для аквакультуры | 2019 |

|

RU2711958C1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2207187C1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| Система гранулирования мочевины в псевдоожиженном слое с низким энергопотреблением и низкими выбросами | 2024 |

|

RU2840967C1 |

| Устройство для получения кормовых концентратов | 1988 |

|

SU1561949A1 |

Использование: в микробиологической, химической, пищевкусовой и других смежных с ними отраслях промышленности, в которых применяются грануляционные установки. Сущность изобретения: содержит гранулятор из газовой и рабочей камер с каналами ввода твердых ингредиентов, форсунки для жидких ингредиентов, выгрузные приспособления, циклон-разгрузитель, охладитель гранул, пылеуловитель, аппарат мокрой очистки, узел приготовлёния телло- носителя, связанные между собой трубопроводами, 2 ил.

Изобретение относится к микробиологической промышленности и может быть использовано в химической, пищевкусовой и других смежных с ними отраслях промышленности, в которых применяются грануляционные установки.

Известна установка, содержащая аппарат гранулирования, вентилятор, подогреватель и циклон для очистки отработанного теплоагента, форсунку со штуцерами для подачи пылевидного материала и новых центров гранулирования.

Известна установка для производства гранулированной микробной биомассы, содержащая гранулятор, состоящий из газовой и рабочей камер, разделенных газораспределительной решеткой, размещаемые в рабочей камере каналы ввода твердых и форсунки для жидких ингредиентов, выгрузные приспособления,присоединенные к линии отвода твердых ингредиентов дробилку и пылеуловитель.

Недостатком устройства является то, что транспортирование в рабочую камеру твердого целевого продукта производится под давлением, при этом наблюдается пы- ление через неплотности соединений. Кроме того, при гранулировании микробной биомассы в отработанном теплоагенте присутствуют специфические запахи и мельчайшие частицы белкосодержащего продукта, не уловленные в пылеуловителе, загрязняющие окружающую среду и ухудшающие условия труда обслуживающего персонала. В устройстве не используется тепло отработанного теплоносителя.

Полученные в устройстве гранулы микробной биомассы склонны к самовозгоранию при хранении, поскольку не предусмотрена стадия их охлаждения.

ч

со

00 N5 Ю Ю

Целью изобретения является снижение энергозатрат, улучшение качества продукта и повышение экологической безопасности.

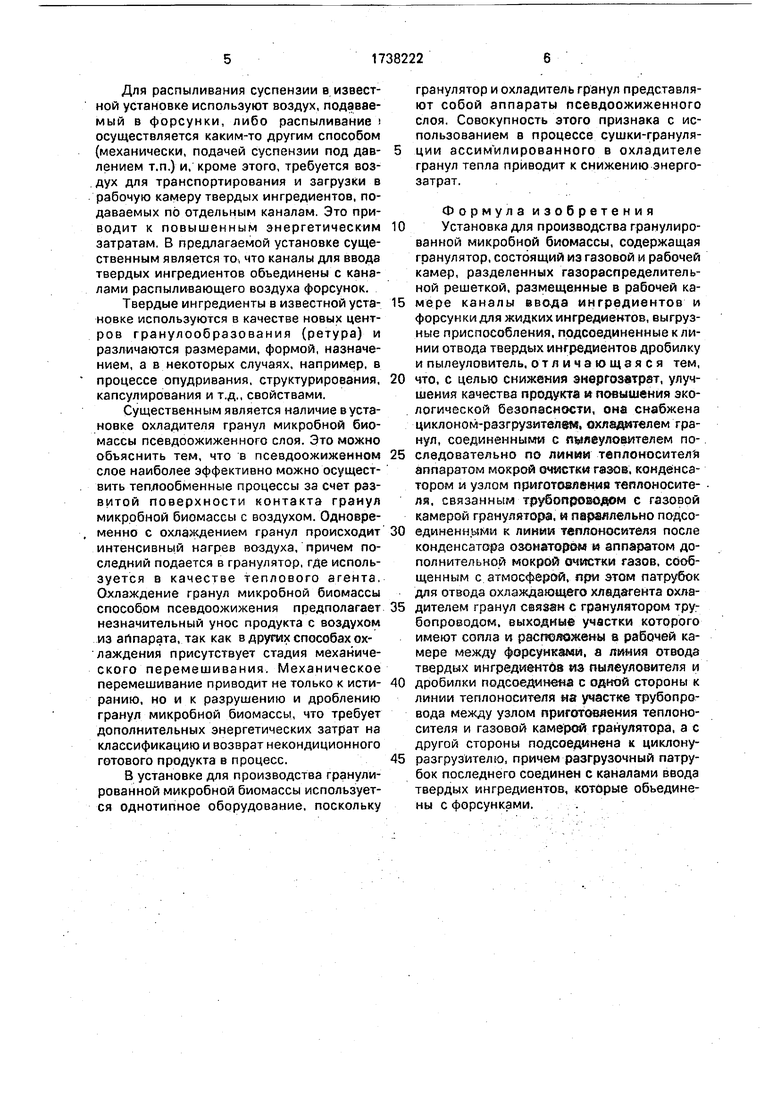

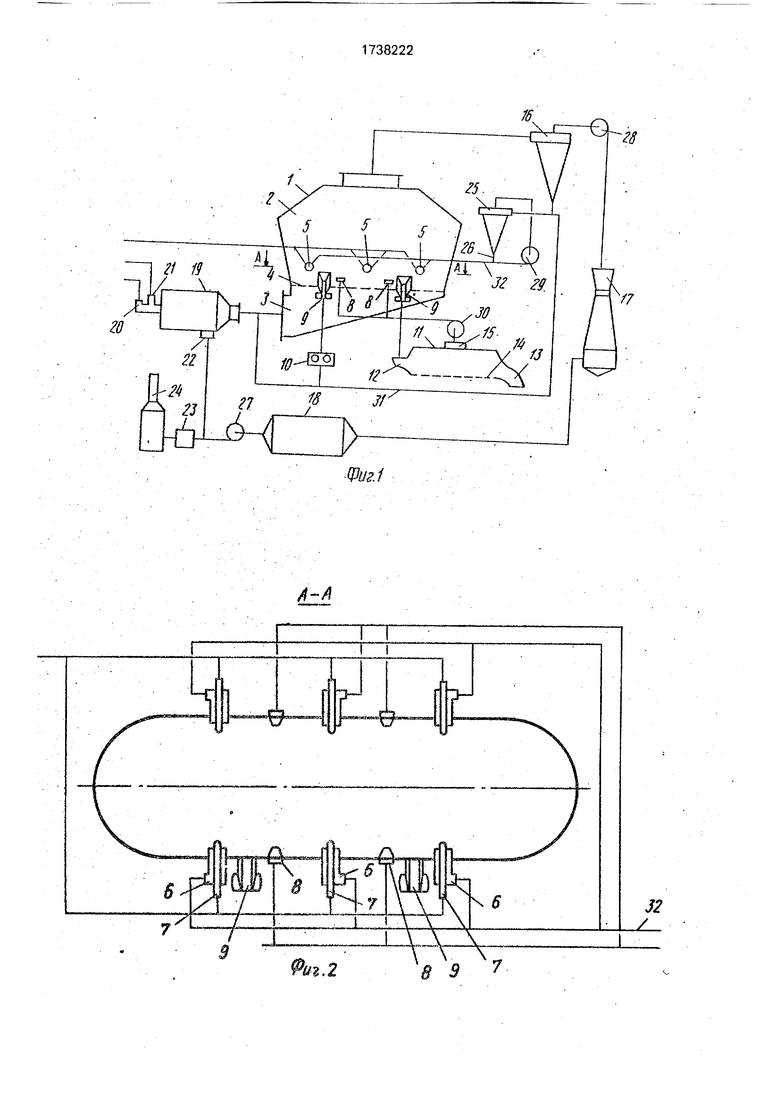

На фиг.1 изображена установка для получения гарнулированной микробной биомассы; на фиг.2 - разрез А-А на фиг.1.

Установка содержит гранулятор 1, состоящий из рабочей 2 и газовой 3 камер, разделенных газораспределительной решеткой 4, форсунок 5 с каналами 6 и 7 ввода твердых ингредиентов и суспензии микробной биомассы 7, сопел 8, выгрузных приспособлений 9, одно из которых оборудовано дробилкой 10, другое сообщается с охладителем 11 гранул, который, в свою очередь, состоит из загрузочного 12 и разгрузочного 13 патрубков, газораспределительной решетки 14 и штуцера 15 отвода охлаждающего агента. Установка содержит пылеуловитель 16, аппарат 17 мокрой очистки газов, конденсатор 18, узел 19 приготовления теплоносителя, оборудованный штуцерами 20-22 для подвода топлива, воздуха на горение и воздуха на смешение 22 соответственно, озонатор 23, аппарат 24 дополнительной мокрой очистки газов, циклон-разгрузитель 25 с разгрузочным патрубком 26, вентиляторы 27-30. Трубопровод 31 отвода твердых ингредиентов из дробилки 6 и пылеуловителя 16 соединен, с одной стороны с выходом узла 19 приготовления теплоносителя, а с другой - с циклоном-разгрузителем 25, причем последний связан с вытяжным патрубком вентилятора 29. Нагнетающий патрубок вентилятора 29 соединен трубопроводом 32 с разгрузочным патрубком 26 циклона-разгрузителя 25 и каналами 6 ввода твердых ингредиентов 6.

Установка работает следующим образом.

В газовую камеру 3 гранулятора 1 под газораспределительную решетку 4 и через узел 19 приготовления теплоносителя вентиляторов 27 подается теплоагент, который приводит в псевдоожиженное состояние засыпанные в рабочую камеру 2 частицы микробной биомассы. Тепловой агент получается путем смешения воздуха, подаваемого через штуцер 22 вентилятором 27 с продуктами сгорания топлива, поступающего через штуцер 20 при наличии свежего воздуха, подаваемого через штуцер 21. С помощью форсунок 5 внутрь псевдоожи- женного слоя распиливается воздухом, подаваемым по каналу 6, суспензия микробной биомассы, поступающая по каналам 7. Капли, сталкиваясь с частицами, обволакивают их и высыхают в псевдоожи- женном слое. Частицы, многократно циркулируя через зоны действия форсунок 5,

увеличивают свои размеры, выводятся из рабочей камеры 2 гранулятора 1 с помощью выгрузочного приспособления 9 и поступают через загрузочный патрубок 12 в охладитель 11 гранул на газораспределительную решетку 14; где под действием охлаждающего агента, в качестве которого может ис- пользоваться атмосферный воздух, охлаждаются и выгружаются через патрубок

0 13 в виде гранул готового продукта микробной биомассы.

Охлаждающий агент, ассимилировавший тепло гранул, забирается из верхней части охладителя 11 гранул через штуцер 15

5 и пс дается вентилятором 30 через сопла 8 в рабочую камеру 2 гранулятора 1. Поскольку в рабочей камере 2 не возникает новых центров гранулообразования часть готового продукта выводится с помощью выгрузного

0 приспособления 9, сообщающегося с дробилкой 10, где измельчается. Отработанный в грануляторе 1 теплоагент очищается в пылеуловителе 16, из которого уловленные мелкие частицы микробной биомассы вме5 сте с измельченным в дробилке 10 готовым продуктом подаются по трубопроводу 31 теплоагентом из узла 19 приспособления теплоносителя под разрежением, создавав- мым вентилятором 29, в циклон-разгрузи0 тель 25. Далее частицы. микробной биомассы из разгрузочного патрубка 26 циклона-разгрузителя 25 подаются вентилятором 29 по трубопроводу 32 в каналы 6 ввода твердых ингредиентов форсунок 5.

5 Очищенный в пылеуловитель 16 теплоагент вентилятором 28 подается в аппарат 17 мокрой очистки газов, где он проходит стадию тонкой очистки и одновременно охлаждается до температуры меньшей, чемтемперату0 ра точки росы. Затем теплоагент поступает в конденсатор 18 для осушения. Часть осушенного отработанного теплоагента подается в узел 19 приспособления теплоносителя через штуцер 22, а оставшаяся

5 часть через озонатор 23 и аппарат24 дополнительной мокрой очистки газов сбрасывается в атмосферу. Процесс циклически повторяется.

В предлагаемом изобретении в качест0 ве теплового агента полагается использовать смесь дымовых газов с воздухом. Дымовые газы получают от продуктов сгорания топлива (газа, мазута и т.д.) в присутствии воздуха, а смесь - разбавлением

5 дымовых газов воздухом, подаваемым из конденсатора, Таким образом в узле приготовления теплоносителя получаем тепловой агент в нужном количестве и с необходимыми для ведения процесса сушки-грануляции теплофизическими параметрами.

Для распыливания суспензии в известной установке используют воздух, подаваемый в форсунки, либо распиливание i осуществляется каким-то другим способом (механически, подачей суспензии под давлением т.п.) и, кроме этого, требуется воздух для транспортирования и загрузки в рабочую камеру твердых ингредиентов, подаваемых по отдельным каналам. Это приводит к повышенным энергетическим затратам, В предлагаемой установке существенным является то, что каналы для ввода твердых ингредиентов объединены с каналами распыливающего воздуха форсунок.

Твердые ингредиенты в известной установке используются в качестве новых центров гранулообразования (ретура) и различаются размерами, формой, назначением, а в некоторых случаях, например, в процессе опудривания, структурирования, капсулирования и т.д., свойствами.

Существенным является наличие в установке охладителя гранул микробной биомассы псевдоожиженного слоя. Это можно объяснить тем, что в псевдоожиженном слое наиболее эффективно можно осуществить тепдообменные процессы за счет развитой поверхности контакта гранул микробной биомассы с воздухом. Одновременно с охлаждением гранул происходит интенсивный нагрев воздуха, причем последний подается в гранулятор, где используется в качестве теплового агента. Охлаждение гранул микробной биомассы способом псевдоожижения предполагает незначительный унос продукта с воздухом из аппарата, так как в других способах охлаждения присутствует стадия механического перемешивания. Механическое перемешивание приводит не только к истиранию, но и к разрушению и дроблению гранул микробной биомассы, что требует дополнительных энергетических затрат на классификацию и возврат некондиционного готового продукта в процесс.

В установке для производства гранулированной микробной биомассы используется однотипное оборудование, поскольку

гранулятор и охладитель гранул представляют собой аппараты псевдоожиженного слоя. Совокупность этого признака с использованием в процессе сушки-грануля- ции ассимилированного в охладителе гранул тепла приводит к снижению энергозатрат.

Формула изобретения

Установка для производства гранулированной микробной биомассы, содержащая гранулятор, состоящий из газовой и рабочей камер, разделенных газораспределительной решеткой, размещенные в рабочей камере каналы ввода ингредиентов и форсунки для жидких ингредиентов, выгрузные приспособления, подсоединенные к линии отвода твердых ингредиентов дробилку и пылеуловитель, отличающаяся тем,

что, с целью снижения энергозатрат, улучшения качества продукта и повышения экологической безопасности, она снабжена циклоном-разгрузителем, охладителем гранул, соединенными с пылеуловителем последовательно по линии теплоносители аппаратом мокрой очистки газов, конденсатором и узлом приготовления теплоносителя, связанным трубопроводом с газовой камерой гранулятора, и параллельно подсоединенн.ыми к линии теплоносителя после конденсатора озонатором и аппаратом дополнительной мокрой очистки газов, сообщенным с атмосферой, ори этом патрубок для отвода охлаждающего хладагента охладителем гранул связан с грамулятором трубопроводом, выходные участки которого имеют сопла и расположены в рабочей камере между форсунками, а линия отвода твердых ингредиентов из пылеуловителя и

дробилки подсоединена с одной стороны к линии теплоносителя ш участке трубопровода между узлом приготовления теплоносителя и газовой камерой гранулятора, а с другой стороны подсоединена к циклонуразгрузителю, причем разгрузочный патрубок последнего соединен с каналами ввода твердых ингредиентов, которые объединены с форсунками.

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №1561249, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-14—Подача