1

(89) DD 242325

(21)7773376/23-26

(22)23.04.84

(31)WP В 01 J 251337

(32)27.05.83

(33)DD

(46) 07.07.89. Бюл. 25 . (71) Институт фюр Энергетик централь- стелле Фюр ратионелле Энергианвен- -дунг (DD)

(72) Киндер Райнер, Тойбель Йоханнес, Шустер Херберт и Фанслау Кристине (DD)

(53)661.183(088.8)

(54)СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МИНЕРАЛЬНЫХ СОРБЕНТОВ

(57) Изобрехение относится к получению углеродминеральных сорбентов„Минеральные вещества, преимущественно фпокуляты из установок для очистки сточных вод, зола из электрофильтров электростанций, работающих на буром угле, или остатки химической переработки бурого угля, в исходном состоянии в отформованном или неотформованном виде подвергаются термической обработке, которая делится по крайней мере на три фазы, а именно на фазу нагрева до достижения пластичного состояния в точке спекания, фазу выдержки на уровне точки спекания (обе фазы в восстановительных, т.е„ инертных условиях) и на окислительную фа-, у для газификации получаемого из органических присадок и заключенного углерода при температурах значительно ниже точки спекания, т.е. пластичного состояния материала, причем пластичность материала в зависимости от применяемого продукта с варьированием продолжительности отдельных фаз термической обработки достигается при температурах в пределах от 1000 до 1200°С. Продолжительность отдельных фаз выбрана так, что фаза нагрева составляет от 30 до 120 мин, преимущественно 60 мин, фаза выдержки для протекания реакций и процессов размягчения и дегазации при постоянной температуре составляет от 15 до 120 мин,преимущественно 30 мин, а фаза окисления и газификации составляет от 30 до 150 мин, преимущественно 120 мин. Температура в фазе окисления и газификации 600 - . Способ позволяет получить сорбенты высокой термостойкости с большой гаммой размеров пор. 6 з.п. ф-лы, 6 табЛо

г

CD

СП

О

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного адсорбента | 1984 |

|

SU1509110A1 |

| СОРБЕНТ УГЛЕРОД-МИНЕРАЛЬНЫЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414961C1 |

| АДСОРБЕНТЫ-КАТАЛИЗАТОРЫ, ПОЛУЧЕННЫЕ ИЗ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ШЛАМОВ, КОМПОСТА И ТАБАЧНЫХ ОТХОДОВ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2006 |

|

RU2435640C2 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ КОМБИНИРОВАННОГО ЦИКЛА С СОВМЕСТНЫМ ПРОИЗВОДСТВОМ ЭНЕРГИИ И ПОБОЧНОЙ ТОВАРНОЙ ПРОДУКЦИИ В ВИДЕ ЖИДКИХ И ТВЕРДЫХ ТОПЛИВ С УЛУЧШЕННЫМИ ПОТРЕБИТЕЛЬСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2364737C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| Способ доочистки сточных вод | 1988 |

|

SU1678768A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

Изобретение относится к получению углеродминеральных сорбентов. Минеральные вещества, преимущественно флокуляты из установок для очистки сточных вод, зола из электрофильтров электростанций, работающих на буром угле, или остатки химической переработки бурого угля, в исходном состоянии в отформованном или неотформованном виде подвергаются термической обработке, которая делится по крайней мере на три фазы, а именно на фазу нагрева до достижения пластичного состояния в точке спекания, фазу выдержки на уровне точки спекания (обе фазы в восстановительных, т.е. инертных условиях) и на окислительную фазу для газификации получаемого из органических присадок и заключенного углерода при температурах значительно ниже точки спекания, т.е. пластичного состояния материала, причем пластичность материала в зависимости от применяемого продукта с варьированием продолжительности отдельных фаз термической обработки достигается при температурах в пределах до 1000 до 1200°С. Продолжительность отдельных фаз выбрана так, что фаза нагрева составляет от 30 до 120 мин., преимущественно 60 мин., фаза выдержки для протекания реакций и процессов размягчения и дегазации при постоянной температуре составляет от 15 до 120 мин., преимущественно 30 мин., а фаза окисления и газификации составляет от 30 до 150 мин., преимущественно 120 мин. Температура в фазе окисления и газификации 600-800°С. Способ позволяет получить сорбенты высокой термостойкости с большой гаммой размеров пор. 6 з.п. ф-лы, 6 табл.

Извбретение относится к способам изготовления высокопористых минеральных тел с большой гаммой размеров пор, которые применяются во многих областях техники, например, как сушильный агент, носитель катализатора.

катализатор, разделительное и очистительное средство и как адсорбент, и может быть использовано при очистке отработавших газов и сточных вод и в процессах синтеза в химической промышленности.

Известен способ получения углерод- минерального адсорбента, включающий высокотемпературный пиролиз органических соединений на поверхности гранулированных неорганических окислов, причем вначале термообработку ведут в инертной атмосфере, а затем в окислительных условиях (авторское свидетельство СССР № 988324, кл. В 01 J 20/06, 1980).

Недостатком способа является невысокая термостойкость полученных сорбентов „

Целью изобретения является повыше- кие термостойкости сорбентов.

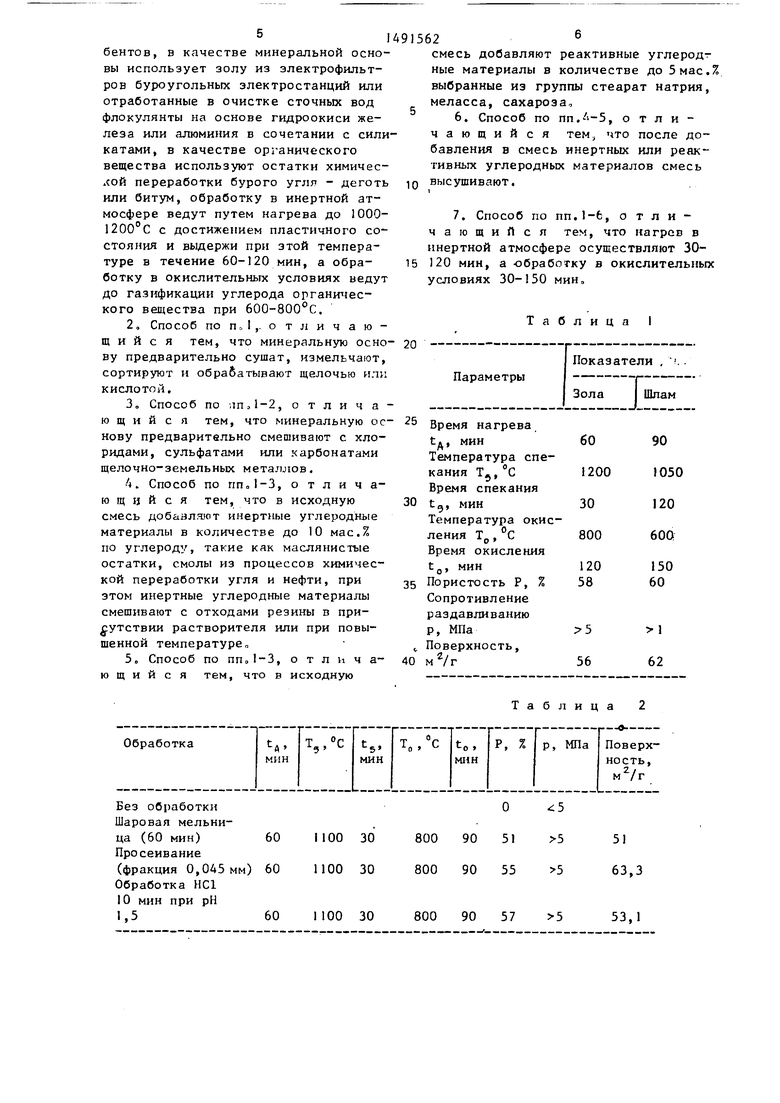

Пример 1„ В качестве мине- -ральных веществ в исходном состоянии используются зола из электрофильтра электростанции, работающей на буром угле, и щлам из фильтра установки для очистки сточных вод. Материалы с добавлением воды прессуются в брикеты, сушатся в течение 3 ч при 150°С и в этом виде подвергаются дифферен- цированной термической обработке (табл„1).

П р и м е р 2„ Зола из электрофильтра подвергается разным видам физико-химической обработки и с добав- лением воды прессуется в брикеты.После трехчасовой сушки при 150°С проводится дифференцированная термическая обработ ка (табл„2).

П р и м е р 3. Зола из электро- фильтра смешивается сульфатом кальция в разных концентрациях и после добавления воды прессуется в брикетыо Сушка опять осуществляется в течение 3 ч при 150°С, после чего проводится дифференцированная термическая обработка (тлбл.З).

Пример4, Зола из электрофильтра смешивается с различными инертными углеродистыми материалами и прессуется п брикеты, в случае необходимости с добавлением растворителей или при повьшенной температуре. После этого осуществляется сушка в течение 3 ч при 150°С„ Потом матери- алы подвергаются дифференцированной термической обработке (табл.4).

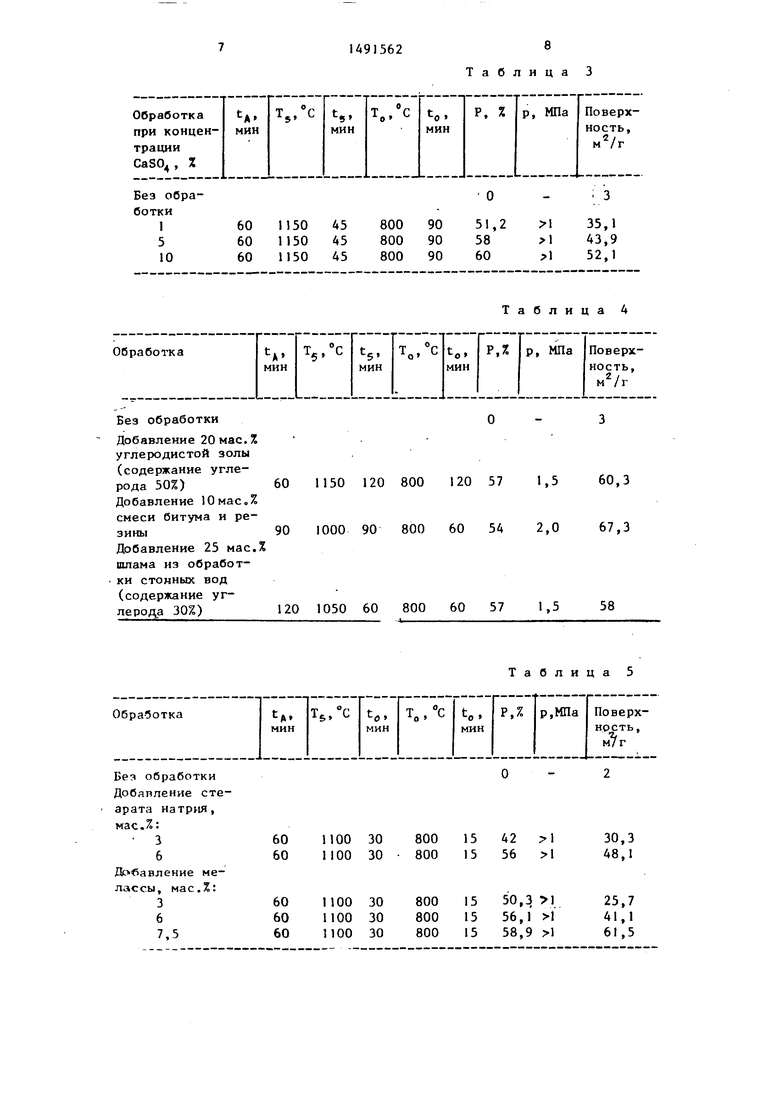

П р и м е р 5. Зола из электрофильтра смешивается с различными реактивными углеродистыми материалами до достижения концентрации углерода не более 10 мас,%, интенсивно перемешивается в течение 15 мин с добавлением воды, прессуется в брикеты, сушится в течение 3 ч при и затем подвергается дифференцированной термической обработке табл.З

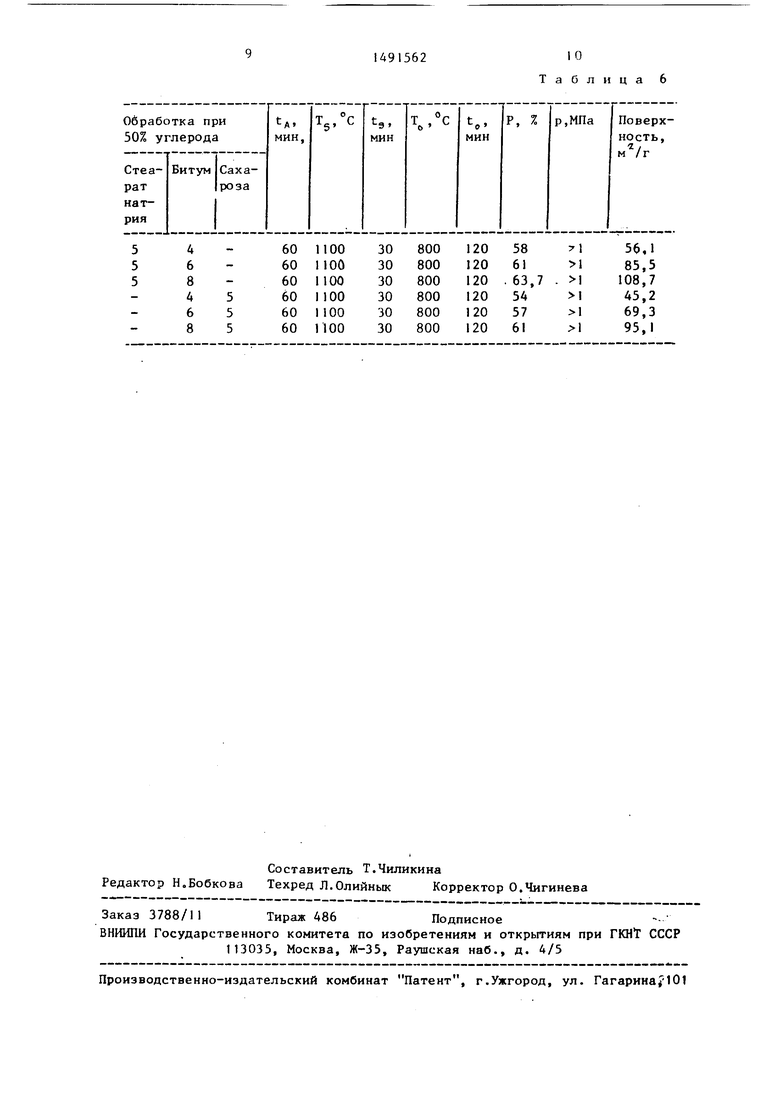

П р и м е р 6. Зола из электрофильтра сначала смешивается с реактивными углеродистыми материалами (не более 5 мас.%), подвергается реакции с водой и о лять сушится, потом производится смешивание с инертным углеродистым материалом ( целесообразно при повышенной температуре ) до достижения общей доли углерода не более 10 мас.%. Осуществляется Сушка в течение 3 ч при , после чего продукт подвергается дифференцированной термической обработке (табл.6

Технико-экономические преимущества изобретения заключаются в следующем: термическая стойкость сорбентов 1000-1400 С (по известному способу менее 1000 С), устойчивость структуры и распределения пор высокопорис- тых минеральных тел открывают новые возможности их применения, которые до сих пор ограничивались температурой (например, в высокотемпературных каталитических процессах). Изготовляемые согласно изобретению вещества устраняют недостатки применения известных адсорбентов как однообразная структура молекулярных сит, ограниченная регенерируемость активного глинозема и силикагеля, недостаточная температурная и механическая стойкость и др.

За счет использования получаемых в отраслях химической промьшшенности отходов затраты на изготовление адсорбентов существенно уменьшаются, а отходы подвергаются народнохозяйственной утилизации. Большая термическая стойкость адсорбентов позволяет их многократную регенерацию и реактивацию и таким образом обеспечивает существенное улучшение экономии по сравнению с известными минеральными адсорбентами.

Формула изобретения

бентов, в качестве минеральной основы использует золу из электрофильтров буроугольных электростанций или отработанные в очистке сточных вод флокулянты на основе гидроокиси железа или алюминия в сочетании с сили катами, в качестве органического вещества используют остатки химической переработки бурого угля - деготь или битум, обработку в инертной атмосфере ведут путем нагрева до 1000- 1200°С с достижением пластичного состояния и вьщержи при этой температуре в течение 60-120 мин, а обработку в окислительных условиях ведут до газификации углерода opraHH iec- кого вещества при бОО-ВОО С.

2, Способ по По I ,. о т л и ч а ю - щ и и с я тем, что минеральную осно ву предварительно сушат, измельчают, сортируют и обрабатывают щелочью или кислотой.

3„ Способ по 1Ша1-2, о т л и ч а ю щ и и с я тем, что минеральную ос нову предварительно смешивают с хлоридами, сульфатами или карбонатами щелочно-земельных металлов.

. Способ по ппо1-3, о т л и ч а- ю щ и и с я тем, что в исходную смесь добаал.тют инертные углеродные материалы в количестве до 10 мас.% по углероду, такие как маслянистые остатки, смолы из процессов химической переработки угля и нефти, при этом инертные углеродные материалы смешивают с отходами резины в при- утствии растворителя или при повышенной температуре,

5, Способ по ппо1-3, отличающийся тем, что в исходную

Без обработки Шаровая мельница (60 мин) 60 Просеивание (фракция 0,045 мм) 60 Обработка НС1 IО мин при рН 1,560

1100 30 800 90

1100 30 800 90 ,3

1100 30 800 90 ,1

91562

смесь добавляют реактивные углеродные материалы в количестве до 5мас.% выбранные из группы стеарат натрия, меласса, сахароза,

1Q высущивают.

20

25

30

35

40

Таблица

60 1150 120 800 120 57

90 1000 90 800 60 54

120 1050 60 800 60 57

60 1100 30

60 1100 30

601100 30

601100 30

601100 30

Таблица 3

Таблица 4

60,3 67,3

58

Таблица 5

15 15

42 56

1 1

30,3 48,1

15 15 15

50,3 1 56, l 1 58,9

25,7 41,1 61,5

Авторы

Даты

1989-07-07—Публикация

1984-04-23—Подача