Изобретение относится к получению углерод-кремнеземных сорбентов - зауглероженного аморфного диоксида кремния, в частности к получению из высокозольного лигниноцеллюлозного сырья - биомассы, например отходов растениеводства, высокоструктурированных углерод-кремнеземных композитов, обладающих высокой зольностью до 98%. Изобретение может найти применение в качестве сорбентов для очистки жидких и газовых сред от органических веществ, соединений тяжелых металлов, катализаторов, усиливающих наполнителей в шинах и резинотехнических изделиях, наполнителей для текстиля, бумаги, пластмассы, красок, цветных лаков, в аналитической химии, сырья для химической промышленности при синтезе всех соединений кремния (например, карбида, нитрида, хлорида, кремнийорганики), для получения кремния, кремниевых ферросплавов, в алюминиевой промышленности, материала для выращивания кварца для радиоэлектроники, в производстве люминофоров, кварцевого стекла, огнеупоров, абразивов, литейных форм, звуко- и термоизоляционных материалов, жидкого стекла и качественного бетона для строительства, а также в других областях науки и техники.

Известны способы получения углерод-кремнеземных композитов путем пиролиза твердых органических материалов, в том числе различных типов углей, нефтяных остатков, отходов биомассы, с последующей активацией их углекислым газом и/или водяным паром и/или кислородом воздуха (Фенелонов В.Б. Пористый углерод. / Новосибирск, 1995, 513 стр.). В процессе активации происходит удаление связанной воды, летучих углеводородов, а также взаимодействие углерода с активирующими агентами с образованием водорода и оксидов углерода и формированием пористой структуры.

Известны способы получения углерод-кремнеземных композитов, типа активированные угли, которые получают активацией действием введенных в исходный материал минеральных катализаторов, например катализаторов Фриделя-Крафтса - ZnCl2, AlCl3, Н3PO4, или катализаторов окислительно-восстановительного типа - соли или оксиды щелочных и щелочно-земельных металлов (Уайткерст Д.Д., Митчелл Т.О., Фаркаши К. Ожижение угля. - М.: Мир. - 1986. - с.256. Патент США 6537947, B01J 020/02, приоритет 11.04.1997, опубл. 25.03.2003, McKee D.W. Fuel. - 1983. - v.63. - p.170; Патент США 6030922, B 01 J 020/02, 10.07.1998, опубл. 29.02.2000). Обычно данные активированные угли получают в присутствии газа-очистителя (H2O, CO2, воздух) при 500-900°C. Данными способами возможно получение активированных углей с зольностью не более 10%.

Основным недостатком известных способов является невозможность получения углерод-кремнеземных композитов, обладающих аморфным распределением как минимум двух фаз и высокой зольностью до 95%. В первую очередь это связано с использованием низкозольного сырья, особенностей метода получения углерод-кремнеземных композитов и использования высоких температур окисления.

Известен способ получения кремнезема из растительного сырья, на примере рисовой шелухи, который характеризуется мелкодисперсностью и аморфным состоянием, благодаря которому материал является химически более реакционноспособным, чем кристаллические формы диоксида кремния типа кварца или кристобалита (Waste Treat. Util. Proc. Int. Symp., 1978 (pub. 1979), 363-368). Аморфная форма диоксида кремния легко растворяется при взаимодействии с щелочами с образованием силикатов - "жидкого стекла". В аналогичных условиях минеральные формы диоксида кремния (кварц, кристоболит) практически не растворяются с образованием силикатов и требуется предварительная интенсивная диспергация (помол), что является нежелательной стадией из-за высокой абразивности исходного материала.

Недостатком известного способа является получение окрашенных силикатов и непостоянство их состава что сказывается на характеристике конечного кремнезема - низкой удельной поверхности и высоким содержанием примесей.

Известен также способ получения углерод-кремнеземного композита из рисовой шелухи с малым содержанием углерода (патент США № 4049464, C 04 B 31/00, приоритет 02.09.1976, опубл. 20.09.1977). Способ заключается в двухстадийном отжиге измельченной рисовой шелухи на воздухе при температурах сначала 200-450°C, а затем при 450-1000°C. Получают продукт серого цвета с содержанием углерода около 2% и примесью кристаллической фазы. Получаемый кремнезем имеет удельную поверхность не выше 100 м2/г.

Недостатком известного способа является то, что получаемый углерод-кремнеземный композит имеет удельную поверхность не выше 100 м2/г, низкая микроструктурность фазы кремнезема и низкое содержание углерода.

Наиболее близким к предлагаемому техническому решению, который взят в качестве прототипа, является способ получения углерод-кремнеземного композита путем промывки рисовой шелухи водой и/или раствором минеральной кислоты с дальнейшей карбонизацией (обугливанием) на воздухе при 120-500°С, после чего полученную золу измельчают и подвергают окислительному обжигу в условиях «кипящего слоя» при 500-800°С (Патент РФ №2061656, С 01 В 33/12, приоритет 29.08.1994, опубл. 10.06.1996). При получении 0,14 кг конечного продукта образуется 26 кг жидких кислых стоков, требующих утилизации.

В результате образуется мелкодисперсный углерод-кремнеземный композит с содержанием основного вещества (аморфного диоксида кремния) 94-99,99%. Выход по SiO2 составляет 12-18%. Удельная поверхность полученного углерод-кремнеземного композита составляет 200-370 м2/г. Общий объем пор составляет от 0,196 до 0,390 см3/г, а средний радиус пор 1,69-2,31 нм.

Недостатком известного способа является образование значительных количеств кислых стоков на стадии кислотного выщелачивания, наличие двух длительных (до 2 часов) стадий обжига рисовой шелухи, низкий выход конечного продукта (до 18 вес.%) и невозможность получения высокого содержания аморфного углерода в углерод-кремнеземном композите. Кроме того, способ, выбранный в качестве прототипа, не позволяет получать высокоструктурированные углерод-кремнеземные композиты с гомогенным распределением минеральной и углеродной фаз и размером первичных глобул SiO2 менее 15 нм.

Перед авторами ставилась задача разработать более дешевый и экологически безопасный способ получения высокоструктурированного углерод-кремнеземного композита, обладающего высокой структурированностью фазы диоксида кремния (размер первичных глобул SiO2 менее 15 нм), с гомогенным распределением минеральной и кремнеземной фаз, широким диапазоном зольности (от 35 до 95%), удельной поверхностью до 700 м2/г из высокозольных лигноцеллюлозных отходов биомассы, включая отходы растениеводства (шелуха риса, овса, солома пшеницы и других злаков).

Поставленная задача решается тем, что в способе получения высокоструктурированного углерод-кремнеземного композита из биомассы, включающий карбонизацию лигноцеллюлозного сырья с зольностью 8-20 вес.%, растворение в воде, подкисление раствора с получением геля, старения геля, промывку, сушку, карбонизацию сырья осуществляют при 300-650°С в инертной или восстановительной атмосфере в течение 0,5-5 часов либо при 400-800°С в присутствии воздуха при мольном отношении кислорода воздуха к углероду лигноцеллюлозного сырья, равном 0,8-3,0, в кипящем слое катализатора или инертного носителя в течение 0,1-60 секунд, а после карбонизации перед растворением в воде материал подвергают сплавлению с соединениями, выбранными из группы: карбонат натрия или калия или гидроксид натрия, при 750-1000°С в инертной атмосфере. В качестве сырья используют либо шелуху риса, либо овса, либо солому пшеницы, либо углеродсодержащий материал с зольностью 8-20 вес.%, в качестве катализатора используют либо нанесенные на оксидные носители оксиды металлов d-элементы 4 и 5 периода Периодической системы, либо их комбинации между собой и с оксидами металлов 3 периода Периодической системы. При этом подкисление раствора с получением геля осуществляют раствором серной, азотной или соляной кислоты или пропусканием углекислого газа, а старение геля проводят в течение 10-100 часов, а сушку при 90-200°С в течение 1-10 часов.

Технический эффект заявляемого способа заключается в получении углерод-кремнеземных композитов с высокими структурированностью кремнеземной фазы и гомогенностью углеродной и кремнеземной фаз, широким диапазоном зольности (от 35 до 95%) и более высокими значениями удельной поверхности и объемом пор, что позволяет расширить сферу их применения.

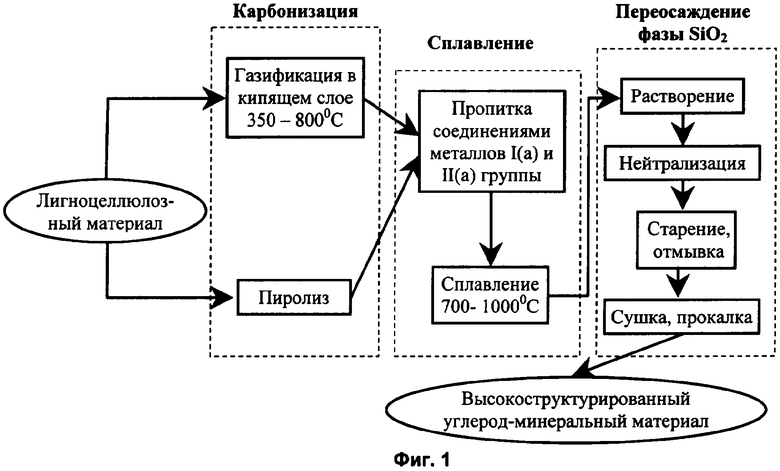

На фиг.1 представлена блок-схема процесса получения высокоструктурированного углерод-кремнеземного композита.

На фиг.2 представлен снимок электронной микроскопии высокого разрешения (ТЕМ) полученного углерод-кремнеземного композита, поясняющий структуру получаемых сдвоенных композитов. Из снимка ТЕМ видно, что углеродная и кремнеземная фазы находятся в дисперсном аморфном состоянии, что в свою очередь обеспечивает их высокую степень взаимодействия. Кроме того, в углерод-кремнеземном композите присутствуют фрагменты прямого взаимодействия углеродной и кремнеземной фаз.

Заявляемый способ осуществляется путем трехстадийной переработки лигноцеллюлозного сырья (Фиг.1), включающей первичную карбонизацию биомассы либо пиролизом в инертной атмосфере, либо парциальным окислением в кипящем слое либо катализатора, либо инертного носителя кислородом воздуха с последующим сплавлением с соединениями металлов либо первой (Ia) либо второй (IIa) группы Периодической системы, либо их комбинацией и на третьей стадии переосаждение фазы диоксида кремния через кислотную обработку раствора либо растворами минеральных кислот, либо углекислым газом с последующими сушкой и прокаливанием.

Исходная биомасса при необходимости размалывается до размеров 2-5 мм. Карбонизацию углеродсодержащего сырья проводят либо пиролизом в инертной либо восстановительной атмосфере при 300-650°С в течение 0,5-5 часов, либо газификацией (парциальным окислением) в кипящем слое катализатора либо инертного носителя при температуре 400-800°С со временем контакта 0,1-60 секунд и α=0,8-3,0 (α - отношение O2 воздуха к углероду). Оптимальными условиями пиролиза являются температура 400-450°С, поддерживаемая в течение 2-3 часов в токе азота. Газификацию предпочтительно проводить в кипящем слое катализатора при температуре 450-600°С со временем контакта 0,9-1,5 секунды и α˜1.

Далее углеродные материалы обрабатываются раствором соединений металлов либо первой (Ia) либо второй (IIa) группы Периодической системы, либо их комбинацией в соотношении 10-30 моль/кг, оптимально 18 моль/кг. Предпочтительно использовать карбонаты щелочных металлов как наиболее дешевое и регенерируемое сырье. Полученную смесь сначала упаривают при 110-120°С, затем подвергают сплавлению при температуре 600-1000°С, предпочтительно при 850-900°С либо в инертной либо в восстановительной среде водорода или газов, образующихся при пиролизе и взаимодействии углерода с соединениями металлов первой (Ia) или второй (IIa).

Полученный сплав при температуре 30-60°С растворяют в минимальном объеме воды (весовое соотношение вода/спав = 3-4). Оптимальное соотношение вода/сплав = 3,3. К полученному раствору либо медленно добавляется раствор минеральной кислоты концентрацией 1-7 моль/л, либо пропускается углекислый газ. Выпавший гель старят в течение 10-100 часов, предпочтительно 20-30 часов. После отмывки геля SiO2 с содержащимися в нем углеродными частицами полученный материал сушат при температуре до 100°С и прокаливают при 130-200°С.

Полученный продукт представляет собой углерод-кремнеземный композит, обладающий зольностью в широком диапазоне от 35% до 95%, удельной поверхностью до 750 м2/г, размером первичных глобул SiO2 5-15 нм и высокой срощенностью углеродной и кремнеземной фаз.

Заявляемый способ отличается более простым и быстрым способом проведения стадии карбонизации без использования дополнительных реагентов типа ZnCl2, AlCl3, Н3РО4, и образования кислых жидких отходов. При использовании карбонатов металлов либо первой (Ia) либо второй (IIa) группы Периодической системы на стадии сплавления и углекислого газа на стадии переосаждения появляется возможность реализовать процесс в целом без образования жидких отходов и энергонезависимым. Полученные предлагаемым способом углерод-кремнеземные композиты имеют более структурированную морфологию, высокие значения удельной поверхности, зольность в более широком диапазоне и гомогенное распределение фаз.

Измерения удельной поверхности проводили на установке ASAP-2400 (Micrometrics) по адсорбции азота при 77 К после предварительной тренировки образцов при 300°С и остаточном давлении менее 0,001 мм рт.ст. до прекращения газовыделения без контакта с атмосферой после тренировки. Измерения изотерм адсорбции азота проводили в диапазоне относительных давлений от 0,005 до 0,995 атм и их стандартную обработку с расчетом суммарной поверхности методом БЭТ, объема микропор (с размером менее 2 нм) и поверхности мезопор, остающейся после заполнения микропор (см. Грегг С., Сигн К.С.В. Адсорбция, удельная поверхность, пористость. - М.: Мир, 1984).

Электронно-микроскопические исследования образцов проведены с использованием трансмиссионного электронного микроскопа JEM-2010 (разрешение 0,14 нм).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

10 г рисовой шелухи (содержание лигнина - 15 вес.%, целлюлозы - 31%, зольность - 19%) подвергали карбонизации (газификации) в реакторе с кипящим слоем катализатора при температуре 450°С, со временем контакта 2,5 с и α˜1,5. При газификации используют нанесенный медно-хромовый катализатор следующего состава: 1,75% (вес.) CuO+3,5% MgO+6,5% Cr2О3, нанесенные на γ-Al2О3. Полученный материал сплавляют с 19 г Na2СО3 при 900°С в течение 2 часов в атмосфере азота. Сплав растворяют в 100 г Н2О при температуре 50°С. Раствор нейтрализуют 2 М раствором соляной кислоты до рН 7. Полученный гель старят в течение 24 часов. Гель промывают водой, сушат при 90°С и прокаливают при 150°С в течение 2 часов. Удельную поверхность (Sуд), объем пор оценивают по адсорбции азота методом БЭТ, и она составляет 592 м2/г, суммарный объем пор (VΣ) 0,5 см3/г, зольность - 66%, средний размер первичных глобул SiO2 - 25 нм. Выход конечного продукта по рисовой шелухе составляет 29%.

Пример 2

Отличается от примера 1 тем, что в качестве исходного лигноцеллюлозного сырья используется солома пшеницы (содержание лигнина - 10 вес.%, целлюлозы - 40%, зольность - 8%). Карбонизация проводится при 500°С со временем контакта 1 с и α˜2,5. Раствор нейтрализуют 3 М раствором серной кислоты до рН 7. Полученный гель старят в течение 30 часов. Удельная поверхность (Sуд) составляет 479 м2/г, суммарный объем пор (VΣ) - 0,98 см3/г, зольность - 75%, средний размер первичных глобул SiO2 - 20 нм. Выход конечного продукта - 25%.

Пример 3

Отличается от примера 1 тем, что предварительную карбонизацию рисовой шелухи проводят в реакторе с кипящим слоем катализатора при температуре 550°С, со временем контакта 1,5 с и α˜1,2. Полученный материал сплавляют с 20 г К2СО3 при 850°С в течение 1 часа в атмосфере аргона. Гель старят в течение 10 часов. Удельную поверхность (Sуд) составляет 716 м2/г, суммарный объем пор (VΣ) 0,56 см3/г, зольность - 65%, средний размер первичных глобул SiO2 - 15 нм. Выход конечного продукта - 29%.

Пример 4

Отличается от примера 1 тем, что карбонизацию в кипящем слое проводят при температуре 600°С, со временем контакта 1 с и α˜1,0. Полученный материал сплавляют с 19 г К2СО3 и 6 г NaOH при 750°С в течение 1,5 часов в атмосфере газов - продуктов газификации углеродной фазы. Раствор нейтрализуют до рН 7 барбатированием через раствор углекислым газом. Полученный гель старят в течение 35 часов. Удельная поверхность (Sуд) составляет 611 м2/г, суммарный объем пор (VΣ) - 0,57 см3/г, зольность - 96%, средний размер первичных глобул SiO2 - 14 нм. Выход конечного продукта - 20%.

Пример 5

Отличается от примера 3 тем, что в качестве исходного лигноцеллюлозного сырья используют шелуху овса (содержание лигнина - 12 вес.%, целлюлозы - 35%, зольность - 10%). Карбонизацию проводят при 800°С со временем контакта 60 с и α˜0,8 в кипящем слое инертного носителя (речной песок). Удельная поверхность (Sуд) составляет 620 м2/г, суммарный объем пор (VΣ) - 0,61 см3/г, зольность - 62%, средний размер первичных глобул SiO2 - 20 нм. Выход конечного продукта - 30%.

Пример 6

Отличается от примера 4 тем, что карбонизацию проводят при 400°С со временем контакта 5 с и α˜3 в кипящем слое железомарганцевого катализатора, следующего состава: 1,25% (вес.) Fe2O3+1,25% MnO2, нанесенные на γ-Al2О3. Удельная поверхность (Sуд) составляет 550 м2/г, суммарный объем пор (VΣ) - 0,49 см3/г, зольность - 55%, средний размер первичных глобул SiO2 - 5 нм. Выход конечного продукта - 35%.

Пример 7

Отличается от примера 1 тем, что карбонизацию проводят методом пиролиза при 500°С в течение 3 часов в восстановительной среде, создаваемой пиролизными газами. Удельная поверхность (Sуд) составляет 550 м2/г, суммарный объем пор (VΣ) - 0,49 см3/г, зольность - 62%, средний размер первичных глобул SiO2 - 5 нм. Выход конечного продукта - 33%.

Пример 8

Отличается от примера 7 тем, что карбонизацию проводят методом пиролиза при 450°С в течение 4 часов в атмосфере азота. Удельная поверхность (Sуд) составляет 580 м2/г, суммарный объем, пор (VΣ) - 0,51 см3/г, зольность - 55%, средний размер первичных глобул SiO2 - 10 нм. Выход конечного продукта - 35%.

Пример 9

Отличается от примера 7 тем, что карбонизацию проводят методом пиролиза при 650°С в течение 0,5 часа. Сплавление с Na2СО3 проводят при 1000°С в атмосфере азота. Нейтрализацию растворенного плава проводят 1 М раствором азотной кислоты. Старение геля проводят в течение 100 часов. Гель сушат при 100°С и прокаливают при 180°С в течение 10 часов. Удельная поверхность (Sуд) составляет 910 м2/г, суммарный объем пор (VΣ) - 0,73 см3/г, зольность - 63%, средний размер первичных глобул SiO2 - 5 нм. Выход конечного продукта - 31%.

Пример 10

Отличается от примера 7 тем, что карбонизацию проводят методом пиролиза при 300°С в течение 5 часов в восстановительной атмосфере продуктов газификации исходной биомассы. Сплавление проводят с 15 г K2СО3 и 5 г NaOH при 750°С в атмосфере азота в течение 1 часа. Нейтрализацию растворенного плава проводят 1 М раствором азотной кислоты. Старение геля проводят в течение 80 часов. Гель сушат при 120°С и прокаливают при 200°С в течение 1 часа. Удельная поверхность (Sуд) составляет 670 м2/г, суммарный объем пор (VΣ) - 0,66 см3/г, зольность - 69%, средний размер первичных глобул SiO2 - 8 нм. Выход конечного продукта - 36%.

Как видно из приведенных примеров, предлагаемый способ позволяет получать из высокозольного лигноцеллюлозного материала путем пиролиза или карбонизации в кипящем слое катализатора или инертного материала с последующими сплавлением с соединениями металлов либо первой (Ia) и/или второй (IIa) группы Периодической системы и переосаждением кремнеземной фазы углерод-кремнеземные композиты, обладающие высокой удельной поверхностью, зольностью в широком диапазоне (55-96%), срощенностью углеродной и кремнеземной фаз и высокой упорядочностью микроструктуры (размер первичных глобул 5-25 нм). Материал, полученный по предлагаемому способу, может найти широкое применение в качестве бифункционального сорбента, носителя для различных типов катализаторов, а также в качестве усиливающего наполнителя для шинной и резинотехнической промышленности и в других областях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНЫХ МАТЕРИАЛОВ С ГОМОГЕННЫМ РАСПРЕДЕЛЕНИЕМ ФАЗ И ВЫСОКОЙ ЗОЛЬНОСТЬЮ | 2005 |

|

RU2307703C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| УГЛЕРОД-КРЕМНЕЗЕМНЫЙ КОМПОЗИТ | 2006 |

|

RU2302373C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| Блочный нанопористый углеродный материал для аккумулирования природного газа, метана и способ его получения | 2016 |

|

RU2625671C1 |

Изобретение относится к получению углерод-кремнеземных сорбентов - зауглероженного аморфного диоксида кремния, в частности к получению из высокозольного лигниноцеллюлозного сырья. Исходную биомассу размалывают до размеров 2-5 мм и осуществляют карбонизацию либо пиролизом в инертной, либо в восстановительной атмосфере при 300-650°С в течение 0,5-5 часов, либо газификацией (парциальным окислением) в кипящем слое катализатора либо инертного носителя при температуре 400-800°С со временем контакта 0,1-60 секунд и α=0,8-3,0 (α - отношение О2 воздуха к углероду). После карбонизации материал сплавляют при 750-1000°С с карбонатами натрия или калия или гидроксидом натрия в инертной среде. Полученный сплав при температуре 30-60°С растворяют в минимальном объеме воды (весовое соотношение вода/сплав = 3-4). К полученному раствору добавляют раствор минеральной кислоты концентрацией 1-7 моль/л, либо углекислый газ. Выпавший гель старят в течение 10-100 часов. После отмывки геля SiO2 с содержащими в нем углеродными частицами полученный материал сушат при температуре до 100°С и прокаливают при 130-200°С. Полученные предлагаемым способом углерод-кремнеземные композиты имеют более структурированную морфологию, высокие значения удельной поверхности, зольность в более широком диапазоне и гомогенное распределение фаз. 4 з.п. ф-лы, 2 ил.

| US 6375735 А 23.04.2002 | |||

| US 3511601 А 12.05.1970 | |||

| US 5807494 А 15.09.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ ИЗ РИСОВОЙ ШЕЛУХИ | 1994 |

|

RU2061656C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИЙСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245300C1 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ НЕФТИ И НЕФТЕПРОДУКТОВ ИЗ ЖИДКИХ СРЕД И СПОСОБ ЕГО ПОЛУЧЕНИЯ ИЗ ШЕЛУХИ РИСА | 2003 |

|

RU2259875C2 |

Авторы

Даты

2007-11-20—Публикация

2006-02-09—Подача