ел

о со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопористых минеральных сорбентов | 1984 |

|

SU1491562A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2558590C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОТОКА, ОБОГАЩЕННОГО УГЛЕВОДОРОДАМИ И УГЛЕРОДИСТЫМИ ОСТАТКАМИ | 2010 |

|

RU2528290C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2022 |

|

RU2824135C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО МИКРОКРЕМНЕЗЕМА ВЫСОКОЙ ЧИСТОТЫ ИЗ РИСОВОЙ ШЕЛУХИ | 2011 |

|

RU2488558C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСИЛИВАЮЩЕЙ ПРОКЛЕИВАНИЕ ДОБАВКИ | 2017 |

|

RU2729681C1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

Изобретение позволяет получить механически и термически устойчивые продукты с поверхностью более 100 м2/г. Минеральные вещества или отходы смешивают с углеродистыми материалами, к которым добавлены в качестве обезвоживающего средства неорганические соли или кислоты. Используемые органические вещества содержат определенную долю коксующего углерода. К минеральным исходным материалам добавляют углеродистые материалы в соотношении 1:1 ... 1:4 при остатке после коксования 25% и в соотношении 1:0,5 ... 1:2 при остатке после коксования 50%. Обезвоживающее средство добавляют в соотношении 1:0,3 ... 1:1. Затем смесь подвергают термической обработке, состоящей из нескольких фаз, а именно фазы нагрева и коксования и фазы дококсования и спекания. Фаза коксования протекает при температуре до 600°С, а фаза дококсования и спекания - при температуре от 900 до 1150°С, обе в восстановительных условиях

причем продолжительность фазы нагрева и коксования составляет до 3 ч, а продолжительность фазы дококсования и спекания - до 2 ч. 1 табл.

Изобретение касается способа изготовления механически и термически устойчивых гидрофобных адсорбентов из преимущественно неорганических, содержащих кремний, веществ и отходов с добавлением органических веществ, остатков или отхоДов., полученные продукты могут применяться в качестве адсорбционных, разделительных и чистительных средств преимущественно при очистке газа и воды, кроме того,. они могут применяться в качестве сушильного агента, наполнителя, катализатора, основного каталитического материала и т.п.

Цель изобретения по сравнению с известным способом (патент США № 3360134., 210-250.2, 1967) заключается в получении гидрофобных адсорбентов поверхностью более 100 на основе неорганических кремнийсодержащих отходов, которые по сравнению с известными углеродистыми гидрофобными адсорбентами обладают большей механической и термической стойкостью, являются в большей мере не

3150

чувствительными к кислороду, позволяют регенерацию активного слоя углерода, связаны с невысокими затратами на сырье и изготовление, обеспечивают, несмотря на использование углеродистых отходов, большой выход внутренней активной поверхности и по крайней мере в десять раз большую степень регенерации по сравнению с активированным углем.

Пример 1. 100 кг сульфитног щелока из производства целлюлозы с остатком после коксования 25% интенсивно смешивают по очереди с 12,5кг фосфорной кислоты (концентрированной и 25 кг зо лы из электрофильтра. Высушенный продукт затем подвергают термической обработке в неокислительной атмосфере следующим образом. На- грев в течение 60 мин до 600 С, выдержка этой температуры в течение 60 мин, дальнейший нагрев до 1000°С и опять вьщержка этой температуры в течение 60 мин. После охлаждения - промывка солянокислой водой.

Пример 2.100 кг модифици рованного битума (остаток дегтя, смешанный со старой резиной в соотношении 4:1) с остатком после коксо- вания 50% интенсивно смешивают по очереди с 25 кг фосфорной кислоты (концентрированной) и 50 кг золы из электрофильтра. Затем производят при отсутствии кислорода термическую об- работку следующим образом. Нагрев смеси в течение 60 мин до , вы- держка этой температуры в течение 90 мин, дальнейший нагрев до 1150 С и вьщержка этой температуры в тече ние 120 мин. После охлаждения продукт промывают солянокислой водой.

Пример 3. 100 кг остатка экстракции фенола с остатком после

коксования 25% интенсивно смешивают по очереди с 12,5 кг хлористого цинка, растворенного в небольшом количестве воды, и 25 кг ЗОЛЬ из электрофильтра. Затем производят при отсутствии кислорода термическую обработку следующим образом. Нагрев смеси в течение 60 мин до 600 С, выдержка этой температуры в течение 60 мин, дальнейший нагрев до 950 С и выдержка этой температуры в течени 90 мин. После оклазвдения промьгоают продукт солянокислой водой.

Пример 4. 100 кг остатка от буроугольного дегтя с остатком после

5 0 5

0 с 0

5

0

5

О4

коксования 50% интенсивно смешивают с 200 кг хлористого цинка и 200 кг золы из электрофильтра (минеральная

(составляющая).

Затем производят при отсутствии кислорода термическую обработку следующим образом. Нагрев смеси в течение 60 мин до 600°С и выдержка этой температуры в течение 120 мин, дальнейший нагрев до 900° С и вьщерж- ка этой температуры продолжительностью 120 мин. После охлаждения продукт промывают солянокислой водой.

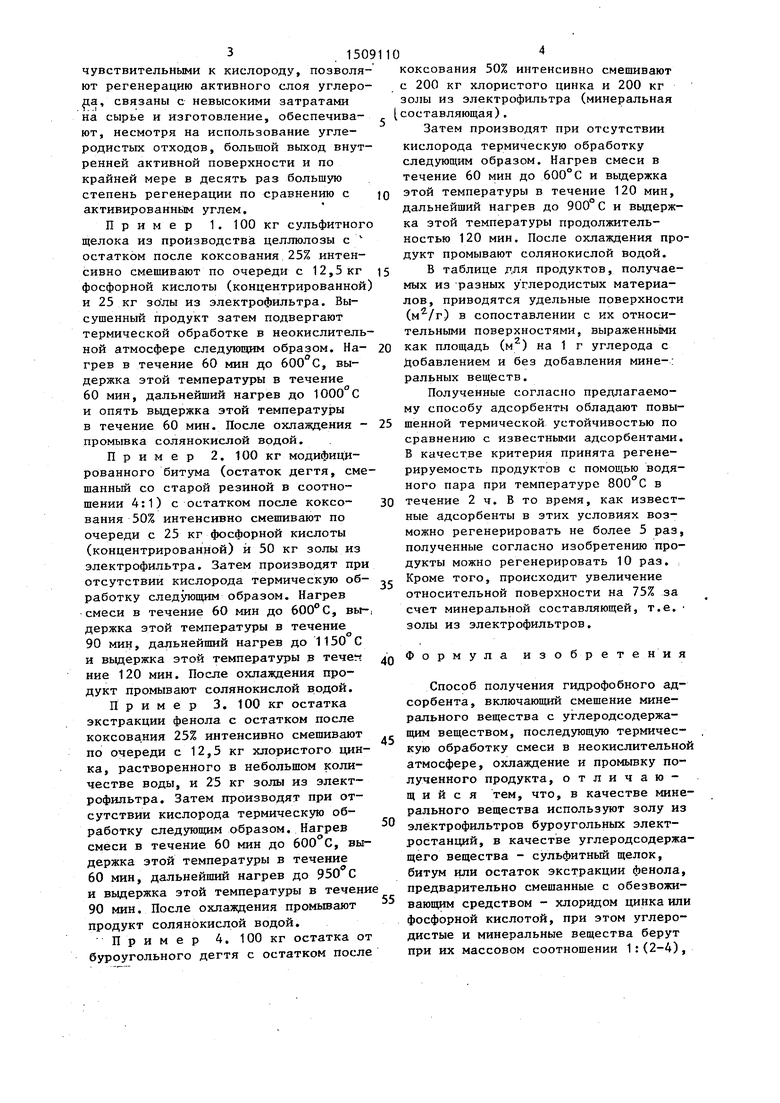

В таблице для продуктов, получаемых из разных углеродистых материалов, приводятся удельные поверхности () в сопоставлении с их относительными поверхностями, выраженнь1ми как площадь (м) на 1 г углерода с Добавлением и без добавления мине-: ральных веществ.

Полученные согласно предлагаемому способу адсорбенты обладают повышенной термической устойчивостью по сравнению с известными адсорбентами. В качестве критерия принята регене- рируемость продуктов с помощью водяного пара при температуре в течение 2ч. В то время, как известные адсорбенты в этих условиях возможно регенерировать не более 5 раз, полученные согласно изобретению продукты можно регенерировать 10 раз. Кроме того, происходит увеличение относительной поверхности на 75% за счет минеральной составляющей, т.е. золы из электрофильтров.

Формула изобретения

Способ получения гидрофобного адсорбента, включающий смешение минерального вещества с углеродсодержащим веществом, последующую термическую обработку смеси в неокислительной атмосфере, охлаждение и промывку полученного продукта, отличающийся тем, что, в качестве минерального вещества используют золу из электрофильтров буроугольных электростанций, в качестве углеродсодержащего вещества - сульфитный щелок, битум или остаток экстракции фенола, предварительно смешанные с обезвоживающим средством - хлоридом цинка или фосфорной кислотой, при этом углеродистые и минеральные вещества берут при их массовом соотношении 1:(2-4),

а обезвоживающее вещество - при его массовом отношении к минеральному веществу (0,5-1):1, термическую обработку смеси ведут путем нагрева в течение 1 ч до с выдержкой при 600°С в течение 1-2 ч, дальнейшего нагрева в течение 1 ч до 900-1ISO C

150

Углеродистый материал

Удельная поверхность,

Сульфитньй щелок Модифицированный битум Остаток зкстракции фенолаОстаток от дегтя

Редактор Н.Тупица Техред М.Моргентал Корректор В.Кабаций

Заказ 5748/7 Тираж 486 Полисное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

аи

1509110

с выдержкой при данной температуре в течение 1-2 ч.

Признано изобретением по результатам экспертизы, осуществленной ведомством по изобретательству Германской Демократической Республики.

Относительная поверхность,

минеральдобавок

с минеральными добавками

585 314

210 300

Авторы

Даты

1989-09-23—Публикация

1984-04-23—Подача