Изобретение относится к способам очистки сточных вод сорбцией и может быть использовано для доочистки стоков после биологической очистки.

Целью изобретения является снижение расхода адсорбента при сохранении высокой степени очистки.

Для осуществления способа сточную воду после биоочистных сооружений подают противотоком в адсорбер при соотношении адсорбент : сточная вода (1:250Н1:ЮО). В качестве адсорбента используют свежий и регенерированный микропористый адсорбент, содержащий 5-10 мас.% углерода. Отработанный адсорбент отделяют от воды и

направляют на регенерацию. Вначале его частично регенерируют (сушат) при 400- 450°С, а затем весь адсорбент или только до 1/3 направляют на высокотемпературную регенерацию, где его нагревают до 800- 850°С. Регенерированный цикл, вводя его в адсорбер ниже (по линии движения сорбента) места ввода свежего и регенерированного при высокой температуре сорбента. Свежий адсорбент вводят в технологию только для компенсации механических потерь.

Использование адсорбента со средним радиусом пор 0,7-1,75 нм способствует в результате наложения силовых полей стеО

00

ч

О

нок пор проявлению эффекта повышения адсорбционного потенциала. Поры, радиус которых менее 0,7 нм, практически недоступны для молекул органических соединений, содержащихся в сточной воде.

Обработка микропористых минеральных основ углеродсодержащим газом позволяет снизить средний радиус пор до 0,7-1,75 нм. При высокотемпературном режиме обработки газофазным углеводородом углерод формируется в кристаллы, имеющие свою систему микропор, которыми дополняют общий объем адсорбционно- способных микропор и поддерживают его на уровне угля СКТ, т.е. близким к 0,65 нм см /г. Этим обеспечивают высокую адсорбционную емкость: до 10 г/100 г адсорбента, что позволяет снизить расход адсорбента до(1:250Н1:ЮОО).

Частичную регенерацию (сушку) угле- родсодержащего адсорбента проводят в среде топочного газа, нагревая его до 400- 450°С, а полную регенерацию - при 800- 850°С. В результате низкотемпературной сушки испаряют влагу, разлагают часть молекул адсорбированных веществ с образованием смеси низкомолекулярных летучих продуктов, испаряющихся из адсорбента в поток газа - теплоносителя. Одновременно с деструкцией молекулы органических соединений десорбируют в горячий поток без существенных изменений структуры.

При высокотемпературной (полной) регенерации в инертной среде топочного газа (продукты горения топлива имеют состав: 10-16% С02, 69-73% N2, 15-17% Н20(пар), до 0,3% 02) осуществляют глубокую деструкцию адсорбированных молекул с отло- жением углерода на поверхности адсорбента. При регенерации в окислительной среде смесью топочного газа с кислородом окисляют адсорбированные органические соединения. Выбор среды (инертной или окислительной) зависит от исходного значения ХПК сточной воды. При значении ХПК до 100 мг 02/л способ осуществляют в инертной среде, свыше 100 мг 02/л - в окислительной.

Место ввода адсорбента определяется тем, что частично отрегенерированный адсорбент эффективно работает при очистке сточной воды с относительно более высоким содержанием органических веществ (ХПК 100-1000 мг Ог/л), в то время как полностью отрегенерированный адсорбент обеспечивает 100%-ную очистку в широком диапазоне концентраций (ХПК 10-1000 мг 02/л).

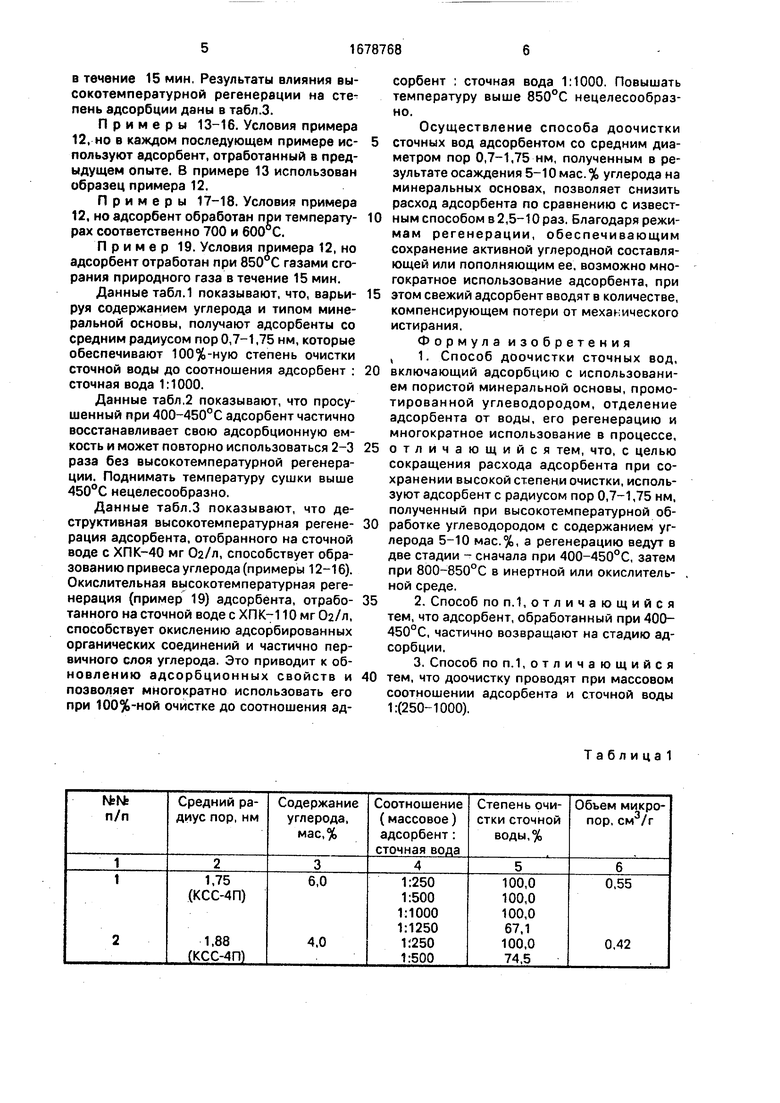

Пример 1.4г микропористого адсорбента, приготовленного на базе силикагеля КСС-4п, содержащего 6 мас.% углерода, помещают в адсорбционную колонку (материал - стекло, диаметр 100 мм). Вес адсорбента и диаметр колонки выбирают, исходя из соотношения h уз, где h - высота адсорбционной колонки; длина фронта массопередачи; фактор симмет0 ричности (индивидуальный для конкретного адсорбента). Для предлагаемых по способу адсорбентов выбирают высоту слоя в 7 раз превышающую диаметр слоя. Сточную воду, содержащую хлорорганические вещества и

5 продукты метаболизма активного ила, подают на адсорбционную очистку вверх колонки со скоростью 0,5 л/ч. Очищаемую воду отбирают по 50 мл и по величине ХПК определяют в ней количество органических сое0 динений. При нулевом значении ХПК отбирают на анализ следующую порцию сточной воды. Появление органических соединений в фильтрате (проскок) свидетельствуете насыщении адсорбента и достижении

5 им предельного соотношении адсорбент : сточная вода.

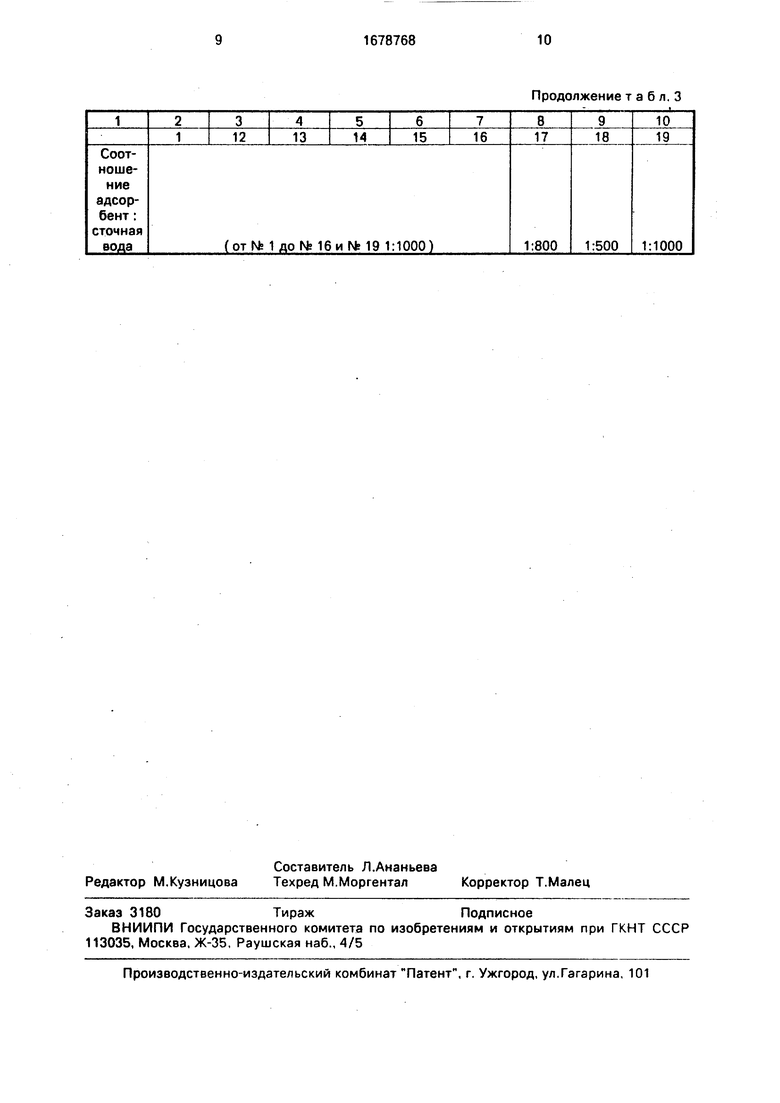

Полученные результаты зависимости расхода адсорбента от среднего диаметра радиуса пор приведены в табл.1.

Пример 2. Условия опыта те же, но содержание углерода на адсорбенте 4 мас.%.

Примеры 3-5. Условия опыта те же, но адсорбент приготовлен на базе силикаге5 ля КСМ-%, содержащего 5, 10 и 12 мас.% углерода соответственно.

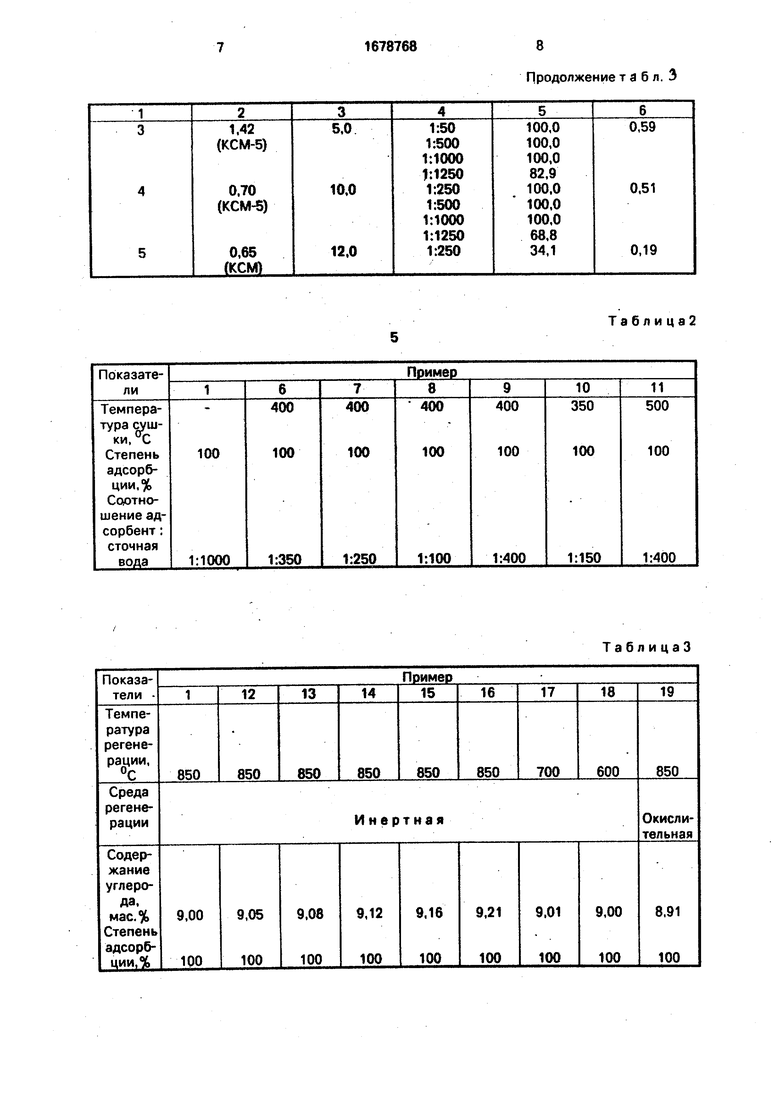

Пример 6. Условия примера 1, но в качестве адсорбента используют сорбент, отработанный в примере 1 и просушенный

0 при 400°С в течение 30 мин. Результаты влияния сушки на степень адсорбции приведены в табл.2.

Пример 7. Условия примера 6, но используют адсорбент, отработанный в

5 примере 6.

Пример 8. Условия примера 6, но используется адсорбент, отработанный в примере 7.

Пример 9. Условия примера 6, но

0 используется адсорбент, просушенный при 450°С.

ПримерЮ. Условия примера 6, но адсорбент просушен при 350°С.

Пример 11. Условия примера 6, но

5 адсорбент просушен при 500°С.

Пример 12. Условия примера 1, но в качестве адсорбента используют образец, отработанный в примере 1 и обработанный в инертной среде топочного газа при 850°С

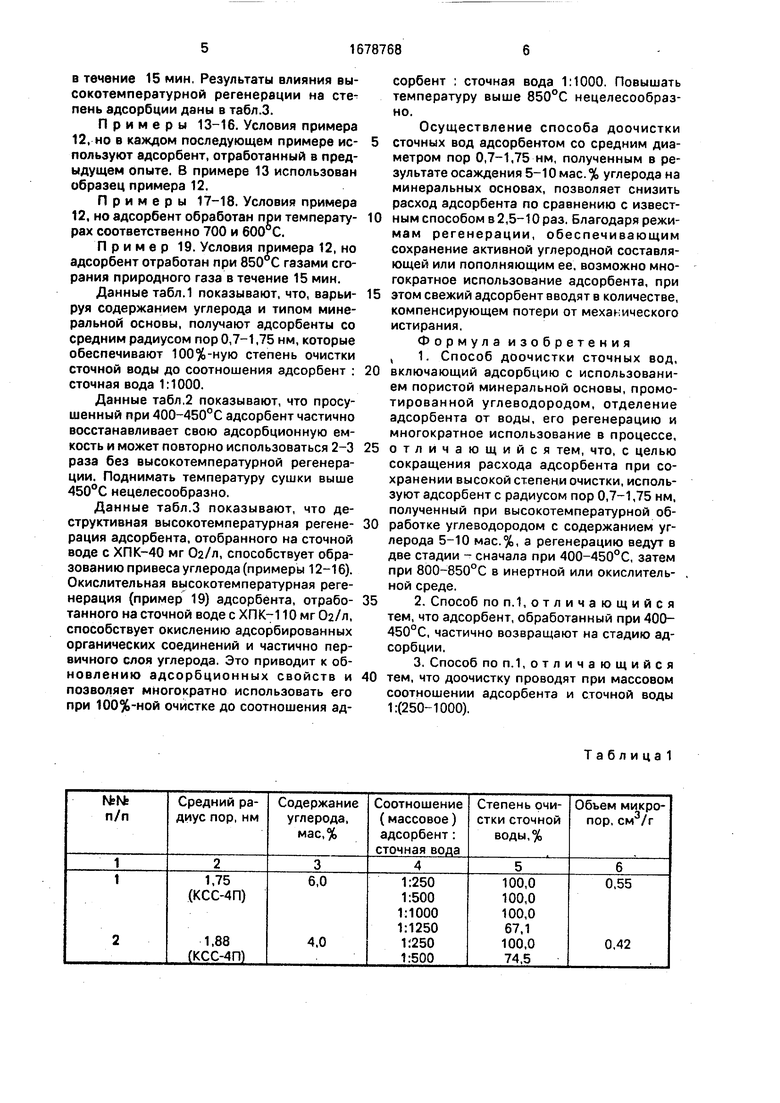

в течение 15 мин, Результаты влияния высокотемпературной регенерации на степень адсорбции даны в табл.3.

Примеры 13-16. Условия примера 12, но в каждом последующем примере используют адсорбент, отработанный в предыдущем опыте. В примере 13 использован образец примера 12.

Примеры 17-18. Условия примера 12, но адсорбент обработан при температурах соответственно 700 и 600 С.

Пример 19. Условия примера 12, но адсорбент отработан при 850 С газами сгорания природного газа в течение 15 мин.

Данные табл.1 показывают, что, варьируя содержанием углерода и типом минеральной основы, получают адсорбенты со средним радиусом пор 0,7-1,75 нм, которые обеспечивают 100%-ную степень очистки сточной воды до соотношения адсорбент : сточная вода 1:1000.

Данные табл.2 показывают, что просушенный при 400-450°С адсорбент частично восстанавливает свою адсорбционную емкость и может повторно использоваться 2-3 раза без высокотемпературной регенерации. Поднимать температуру сушки выше 450°С нецелесообразно.

Данные табл.3 показывают, что деструктивная высокотемпературная регенерация адсорбента, отобранного на сточной воде с ХПК-40 мг Оа/л, способствует образованию привеса углерода (примеры 12-16). Окислительная высокотемпературная регенерация (пример 19) адсорбента, отработанного на сточной воде с ХПК-110 мг Оа/л, способствует окислению адсорбированных органических соединений и частично первичного слоя углерода. Это приводит к обновлению адсорбционных свойств и позволяет многократно использовать его при 100%-ной очистке до соотношения адсорбент : сточная вода 1:1000. Повышать температуру выше 850°С нецелесообразно.

Осуществление способа доочистки

сточных вод адсорбентом со средним диаметром пор 0,7-1,75 нм, полученным в результате осаждения 5-10 мае. % углерода на минеральных основах, позволяет снизить расход адсорбента по сравнению с известным способом в 2,5-10 раз. Благодаря режимам регенерации, обеспечивающим сохранение активной углеродной составляющей или пополняющим ее. возможно многократное использование адсорбента, при

этом свежий адсорбент вводят в количестве, компенсирующем потери от механического истирания.

Формула изобретения ( 1. Способ доочистки сточных вод,

включающий адсорбцию с использованием пористой минеральной основы, промо- тированной углеводородом, отделение адсорбента от воды, его регенерацию и многократное использование в процессе,

отличающийся тем, что, с целью сокращения расхода адсорбента при сохранении высокой степени очистки, используют адсорбент с радиусом пор 0,7-1,75 нм, полученный при высокотемпературной обработке углеводородом с содержанием углерода 5-10 мас.%, а регенерацию ведут в две стадии - сначала при 400-450°С, затем при 800 850°С в инертной или окислительной среде.

2. Способ по п. 1,отличающийся тем, что адсорбент, обработанный при 400- 450°С, частично возвращают на стадию адсорбции.

3, Способ по п. 1,отличающийся

тем, что доочистку проводят при массовом соотношении адсорбента и сточной воды 1:(250-1000).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ОТ ГИДРАЗИНА И ЕГО МЕТИЛ- И ДИМЕТИЛПРОИЗВОДНЫХ | 2000 |

|

RU2177451C1 |

| Способ очистки сточных вод от органических веществ | 1988 |

|

SU1608132A1 |

| СПОСОБ ДООЧИСТКИ СТОЧНЫХ ВОД | 1997 |

|

RU2108298C1 |

| СПОСОБ СЕЛЕКТИВНОГО УДАЛЕНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ИЗ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ НЕФТИ | 2021 |

|

RU2774190C1 |

| Способ очистки сточных вод | 1976 |

|

SU722851A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-МИНЕРАЛЬНОГО СОРБЕНТА ИЗ ТРОСТНИКА ЮЖНОГО ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ОРГАНИЧЕСКИХ И НЕОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2014 |

|

RU2567311C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УДАЛЕНИЯ ОРГАНИЧЕСКОГО ВЕЩЕСТВА ИЗ ПОПУТНОЙ ВОДЫ НЕФТЕПРОМЫСЛА | 2005 |

|

RU2385296C2 |

| Способ очистки сточных вод сланцеперерабатывающего производства | 1989 |

|

SU1719315A1 |

| СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ И СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2110480C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

Изобретение относится к способам очистки сточных вод сорбцией и может быть использовано для доочистки стоков после биологической очистки. Целью изобретения является снижение расхода адсорбента при сохранении высокой степени очистки. Для осуществления способа сточную воду после биоочистки подают противотоком в адсорбер при массовом соотношении адсорбент: сточная вода 1:(250-1000). В качестве адсорбента используют свежий и регенерированный микропористый адсорбент со средним радиусом пор 0,70-1,75, содержащий 5-10 мас.% углерода. Отработанный адсорбент отделяют от воды и направляют на регенерацию - сначала сушат при 400-450°С, а затем весь адсорбент или часть (до 1 /3) направляют на высокотемпературную регенерацию при 800-850оС. Регенерированный при 400-450°С адсорбент возвращают в технологический цикл и вводят в адсорбент ниже (по линии движения адсорбента) места ввода свежего и регенерированного при 800-850°С адсорбента. Способ позволяет снизить расход адсорбента по сравнению с известным способом в 2,5-10 раз при сохранении 100%-ной степени адсорбции. 2 з.п, ф-лы, 3 табл.

Таблица 1

Продолжение табл. 3

Таблица2

ТаблицаЗ

Продолжение табл.3

| Способ получения углеродминеральных адсорбентов | 1980 |

|

SU988324A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1988-07-06—Подача