е. 4

п.

-А

IS

4; ;о

О5 4

00

л

ILioopi ieiiiie (лиосится к машиностроению, а () к устройствам для закрепления легален нз немагнитных материалов, например листов при анодно-механической Н(.1нр()нке.

Цель изобретения - повышение срока службы.

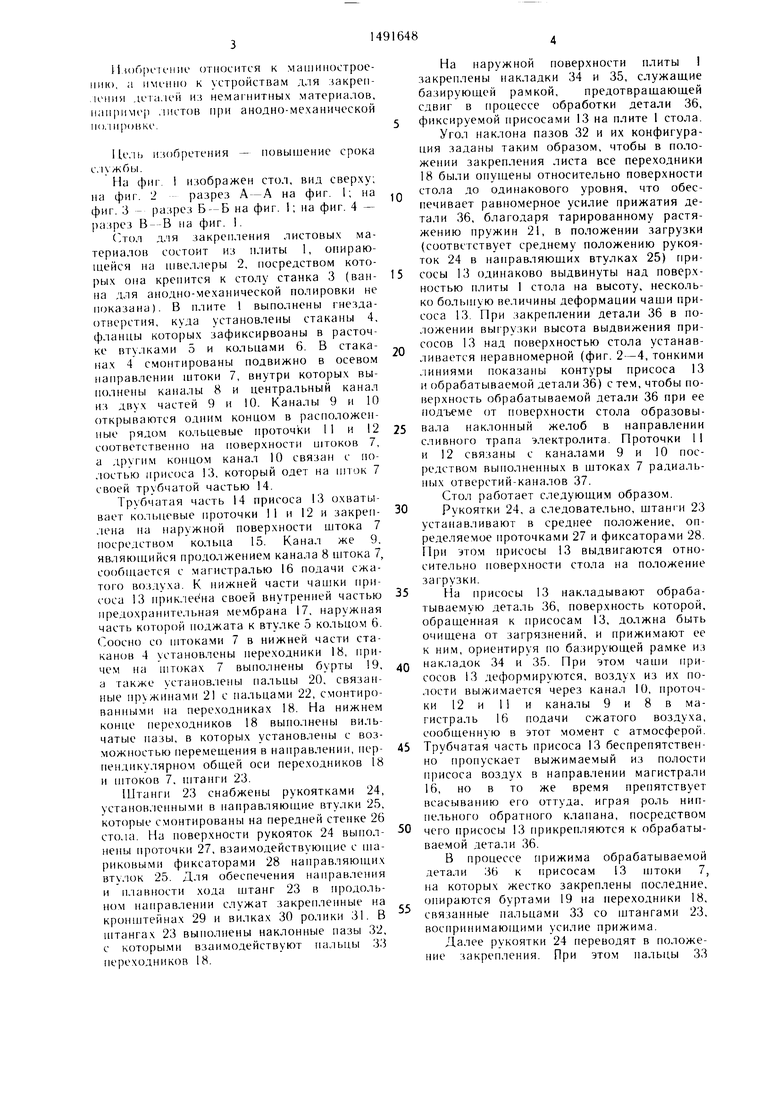

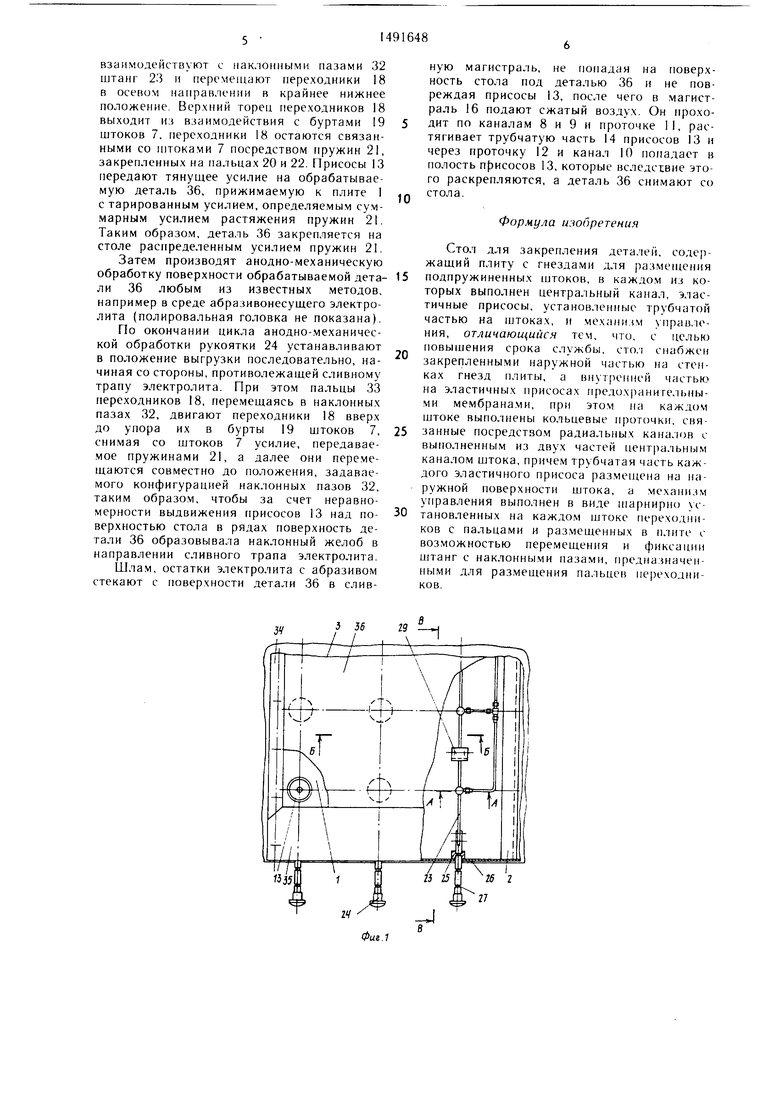

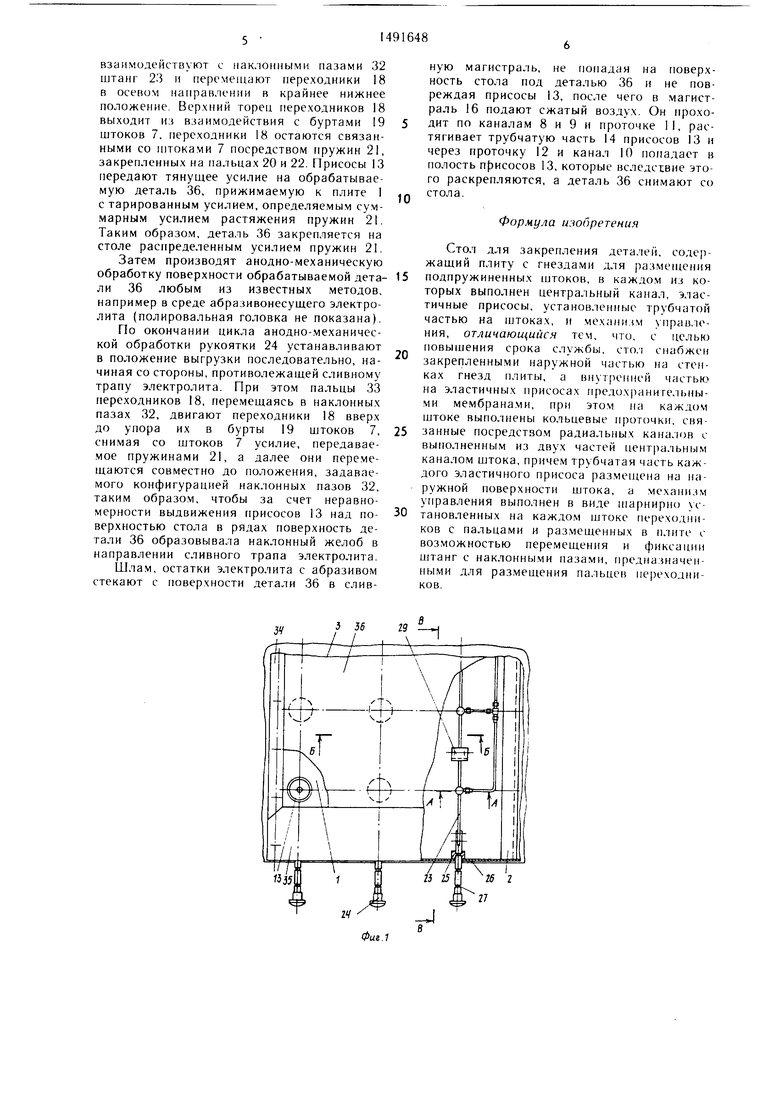

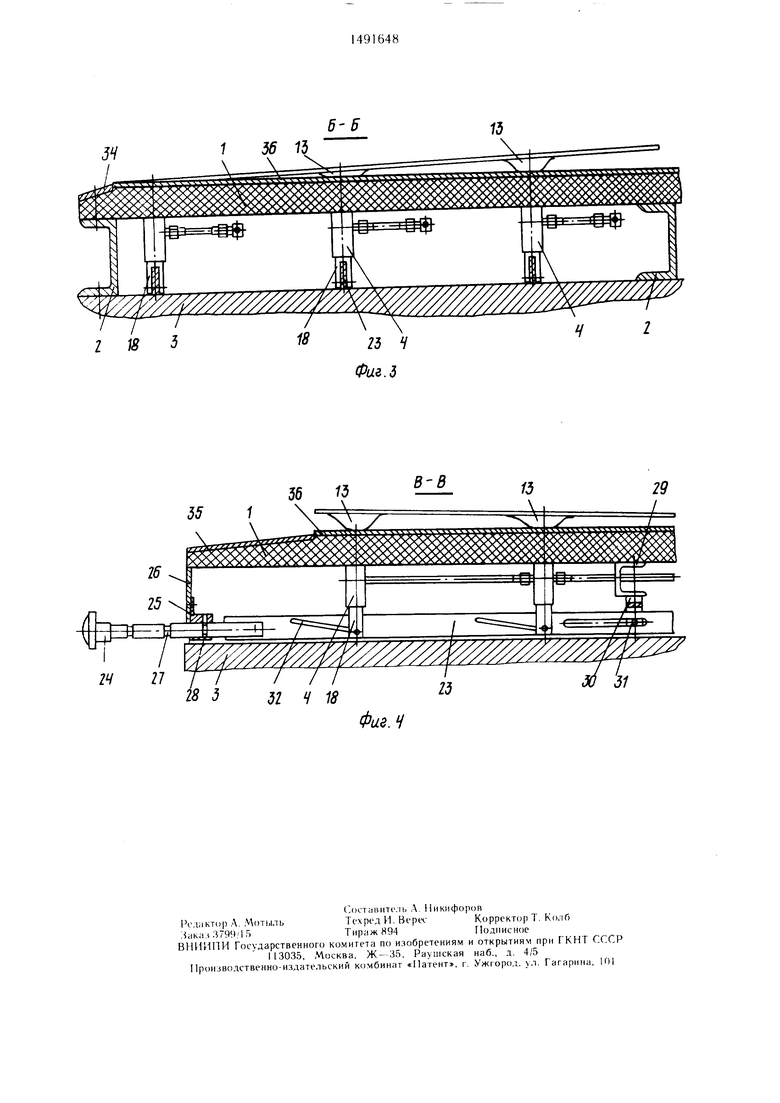

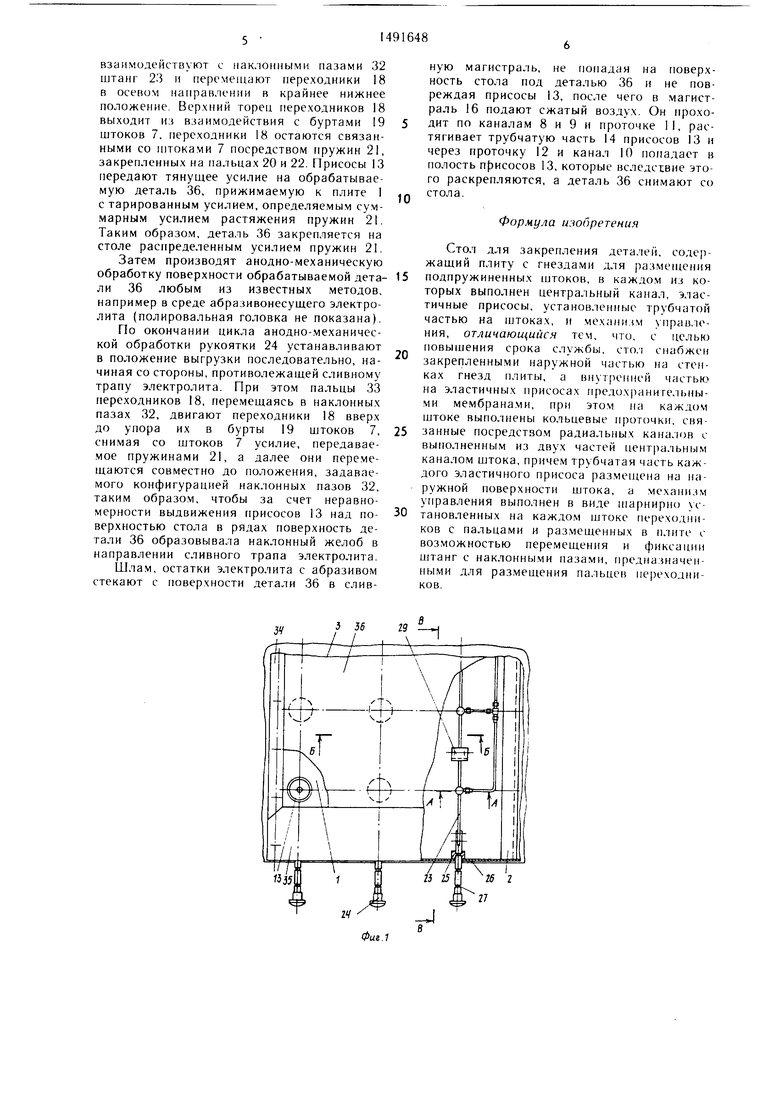

На фиг, 1 изображен стол, вид сверху; на фиг. 2 разрез А - А на фиг. 1; на фиг. 3 - разрез Б- Б на фиг. 1; на фиг. 4 - разрез В--В на фиг. I.

(лч)л для закрепления листовых материалов состоит из плиты 1, опирающейся иа швеллеры 2, посредством которых она кренится к столу станка 3 (ванна для анодно-механической полировки не показана). В нлите I выполнены гнезда- отверстия, куда установлены стаканы 4, фланцы которых зафиксирвоаны в расточке втулками 5 и кольцами 6. В стаканах 4 смонтированы подвижно в осевом направлении штоки 7, внутри которых выполнены каналы 8 и центральный канал из двух частей 9 и 10. Каналы 9 и 10 открываются одним концом в расположенные рядом кольцевые нроточки И и 12 соответственно на поверхности штоков 7, а другим концом канал 10 связан с полостью присоса 13, который одет на шток 7 своей трубчатой частью 14.

Трубчатая часть 14 присоса 13 охватывает кольцевые проточки 11 и 12 и закреплена на наружной поверхности штока 7 посредством кольца 15. Канал же 9, являющийся продолжением канала 8 штока 7, сообщается с магнетралью 16 подачи сжатого воздуха. К нижней части чашки присоса 13 ириклеена своей внутренней частью нредохранительная мембрана 17, наружная часть которой ноджата к втулке 5 кольцом 6. Соосно со штоками 7 в нижней части стаканов 4 установлены нереходники 18, причем на штоках 7 выполнены бурты 19, а также установлены пальцы 20, связанные пружииами 21 с пальцами 22, смонтированными на переходниках 18. На нижнем конце переходников 18 выполнены вильчатые пазы, в которых установлены с возможностью перемещения в направлении, перпендикулярном общей оси переходников 18 и штоков 7, штанги 23.

Штанги 23 снабжены рукоятками 24, установ. 1енными в направляющие втулки 25, которые смонтированы на передней стенке 26 стола. На новерхности рукояток 24 выполнены проточки 27, взаимодействующие с шариковыми фиксаторами 28 направляющих втулок 25. Для обеспечения нанравления и плавности хода щтанг 23 в продольном направлении служат закрепленные на кронштейнах 29 и вилках 30 ролики 31. В штангах 23 выполнены наклонные пазы 32, с которыми взаимодействуют пальцы 33 переходников 18.

0

5

0

5

0

5

0

5

0

5

На наружной поверхности плиты 1 закреплены накладки 34 и 35, служащие базирующей ра.мкой, предотвращающей сдвиг в процессе обработки детали 36, фиксируемой нрисосами 13 на плите 1 стола.

Угол наклона пазов 32 и их конфигурация заданы таким образом, чтобы в положении закрепления листа все переходники 18 были опущены относительно поверхности стола до одинакового уровня, что обеспечивает равномерное усилие прижатия детали 36, благодаря тарированному растяжению пружин 21, в положении загрузки (соответствует среднему положению рукояток 24 в нанравляюц.1их втулках 25) при- сосы 13 одинаково выдвинуты над поверхностью плиты 1 стола на высоту, несколько больн1ую величины деформации чаши присоса 13. Нри закреплении детали 36 в положении выгрузки высота выдвижения при- сосов 13 над поверхностью стола устанавливается неравномерной (фиг. 2-4, тонкими ,1иниями показаны контуры присоса 13 и обрабатываемой детали 36) с тем, чтобы поверхность обрабатываемой детали 36 при ее подъеме от поверхности стола образовывала наклонный желоб в направлении сливного трапа электролита. Проточки 1 1 и 12 связаны с каналами 9 и 10 посредством выполненных в щтоках 7 радиальных отверстий-каналов 37.

Стол работает следующим образом.

Рукоятки 24, а следовательно, щтанги 23 устанавливают в среднее положение, определяемое проточками 27 и фиксаторами 28. При этом присосы 13 выдвигаются относительно новерхности стола на положение загрузки.

На присосы 13 накладывают обрабатываемую деталь 36, поверхность которой, обращенная к присосам 13, должна быть очищена от загрязнений, и прижимают ее к ним, ориентируя по базирующей рамке из накладок 34 и 35. При этом чаши при- сосов 13 деформируются, воздух из их полости выжимается через канал 10, проточки 12 и 11 и каналы 9 и 8 в магистраль 16 подачи сжатого воздуха, сообщенную в этот мо.мент с атмосферой. Трубчатая часть присоса 13 беспрепятственно пропускает выжимаемый из полости присоса воздух в направлении магистрали 16, но в то же время препятствует всасыванию его оттуда, играя роль ниппельного обратного клапана, посредством чего присосы 13 прикрепляются к обрабатываемой детали 36.

В процессе прижима обрабатываемой детали 36 к присосам 13 штоки 7, на которых жестко закреплены последние, опираются буртами 19 на переходники 18, связанные пальцами 33 со штангами 23, воспринимающими усилие прижима.

Далее рукоятки 24 переводят в положение закрепления. При этом нальцы 33

взаимодействуют с наклонными пазами 32 штанг 2.3 и перемешают переходники 18 в осевом направлении в крайнее нижнее положение. Верхний торец переходников 18 выходит из взаимодействия с буртами 19 штоков 7, переходники 18 остаются связанными со П1токами 7 посредством пружин 21, закрепленных на пальцах 20 и 22. Присосы 13 передают тянущее усилие на обрабатываемую деталь 36, прижимаемую к плите 1 с тарированным усилием, определяемым су.м- марным усилием растяжения пружин 21. Таким образом, деталь 36 закрепляется на столе распределенным усилием пружин 21.

Затем производят анодно-механическую обработку поверхности обрабатываемой детали 36 любым из известных методов, например в среде абразивоиесущего электролита (полировальная головка не показана).

По окончании цикла анодно-.механичес- кой обработки рукоятки 24 устанавливают в положение выгрузки последовательно, начиная со стороны, противолежащей сливному трапу электролита. При этом пальцы 33 переходников 18, перемещаясь в наклонных пазах 32, двигают переходники 18 вверх до упора их в бурты 19 штоков 7, снимая со штоков 7 усилие, передаваемое пружинами 21, а далее они перемещаются совместно до положения, задаваемого конфигурацией наклонных пазов 32, таким образом, чтобы за счет неравномерности выдвижения присосов 13 над поверхностью стола в рядах поверхность детали 36 образовывала наклонный желоб в направлении сливного трапа электролита.

Шлам, остатки электролита с абразивом стекают с поверхности детали 36 в слив0

5

0

5

0

ную магистраль, не попадая на поверхность стола под деталью 36 и не повреждая присосы 13, после чего в магистраль 16 подают сжатый воздух. Он проходит по каналам 8 и 9 и проточке 11, растягивает трубчатую часть 14 присосов 13 и через проточку 12 и канал 10 попадает в полость п()исосов 13, которые вследствие этого раскрепляются, а деталь 36 снимают со стола.

Формула изобретения

Стол для закрепления деталей, содержащий плиту с гнездами для размен1ения подпружиненных штоков, в каждо.м из которых выполнен центральный канал, эластичные присосы, установленные трубчатой частью на штоках, и ме.ханизм управления, отличающийся тем, что, с целью повышения срока службы, CTO. i снабжен закрепленными наружной частью на стенках гнезд плиты, а внут 1енней частью на эластичных присосах предохранительными мембранами, при этом на каждом штоке выполнены кольцевые проточки, связанные посредством радиальных кана,1ов с выполненным из двух частей центральным каналом штока, причем трубчатая часть каждого эластичного присоса размещена на наружной поверхности штока, а .механизм управления выполнен в виде птрнирно установленных на каждом штоке переходников с пальцами и размещенных в плите с возможностью перемещения и фиксации штанг с наклонны.ми пазами, предназначенными для размещения пальцев переходников.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей и клепки | 1984 |

|

SU1355429A1 |

| Установка для нанесения электролитических покрытий натиранием | 1988 |

|

SU1498825A1 |

| УСТРОЙСТВО для ОТБОРА ГЕРМЕТИЗИРОВАННЫХПРОБ ШЛАМА | 1969 |

|

SU232885A1 |

| Рабочий стол | 1980 |

|

SU1052361A1 |

| ОТСОЕДИНИТЕЛЬНЫЙ ПЕРЕВОДНИК | 2001 |

|

RU2197595C2 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ | 2010 |

|

RU2457316C1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОКот стопь[ | 1973 |

|

SU377184A1 |

| КЛАПАН-ОТСЕКАТЕЛЬ ПОГРУЖНОЙ УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2020 |

|

RU2738920C1 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079171C1 |

Изобретение относится к области машиностроения, а именно к устройствам для закрепления деталей из немагнитных материалов, например, при анодно-механической полировке листов из нержавеющих сталей. Изобретение позволяет повысить срок службы уа. В плите 1 установлены присосы 13 с трубчатой частью 14, посредством которой они закреплены на подвижных относительно стола в направлении, перпендикулярном его поверхности, штоках 7, в теле которых выполнены канал 8 и центральный канал из двух частей 9,10, сообщающихся одним концом с магистралью 16 подачи сжатого воздуха, другим с кольцевыми проточками 11,12 на поверхности штока 7, охватываемыми трубчатой частью 14 присоса 13. Механизм управления выполнен в виде подвижных вдоль рядов присосов 13 штанг, установленных в плите 1 с возможностью перемещения и фиксации, в которых выполнены наклонные пазы для размещения пальцев 33 переходников 18, связанных пружинами растяжения 21 со штоками 7. Стол снабжен предохранительными мембранами 17. Проточки 11,12 связаны с каналами 9,10 радиальными каналами 37. Деталь 36 размещается на присосах 13 и перемещением вниз деформирует последние, вытесняя из них воздух, который уходит через каналы 10,37,9 и 8 в магистраль 16, связанную в этот момент с атмосферой. В результате этого деталь 36 закрепляется и перемещением штоков 7 вниз занимает положение для обработки. 4 ил.

27

Фиг Л

5-5

JV

36

55

24

11

Фиг.З

В В

23

Фаз. Ч

| Кассета для фиксации пластин | 1976 |

|

SU655502A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-07—Публикация

1987-11-05—Подача