Изобретение относится к металлообработке и предназначено для установки деталей в основном плоского и панельного типа в заданных по отношению к инструменту или иному рабочему органу станка координатах в системе XY в процессе механической обработки (сверловка, резка, холодная штамповка), сварки и .др.

Известен рабочий стол с узлами фиксации положения детали в системе координат XY 1.

Недостатком данного стола является низкая производительность работы, так как конструктивное выполнение узлов фиксации детали в системе координат XY позволяет только ручную последовательную установку узлов фиксации в системе координат XY, что не обеспечивает быстродействие работы стола.

Цель изобретения - обеспечение быстродействия работы стола.

Поставленная цель достигается тем, что в рабочем столе с узлами фиксации положения детали в системе координат XY узел фиксации положения детали по оси X выполнен в виде вала с радиально направленными упорами, а узел фиксации положения детали по оси Y - в виде шарнирнорычажного механизма с узлом регулировки хода привода, при этом узлы фиксации положения по обеим координатам кинематически связаны друг с другом посредством кулачка, установленного на валу узла |фиксации положения детали, по оси X,взаимодействующего с узлом регулировки хода привода шарнирно-рычажнрго механизма.

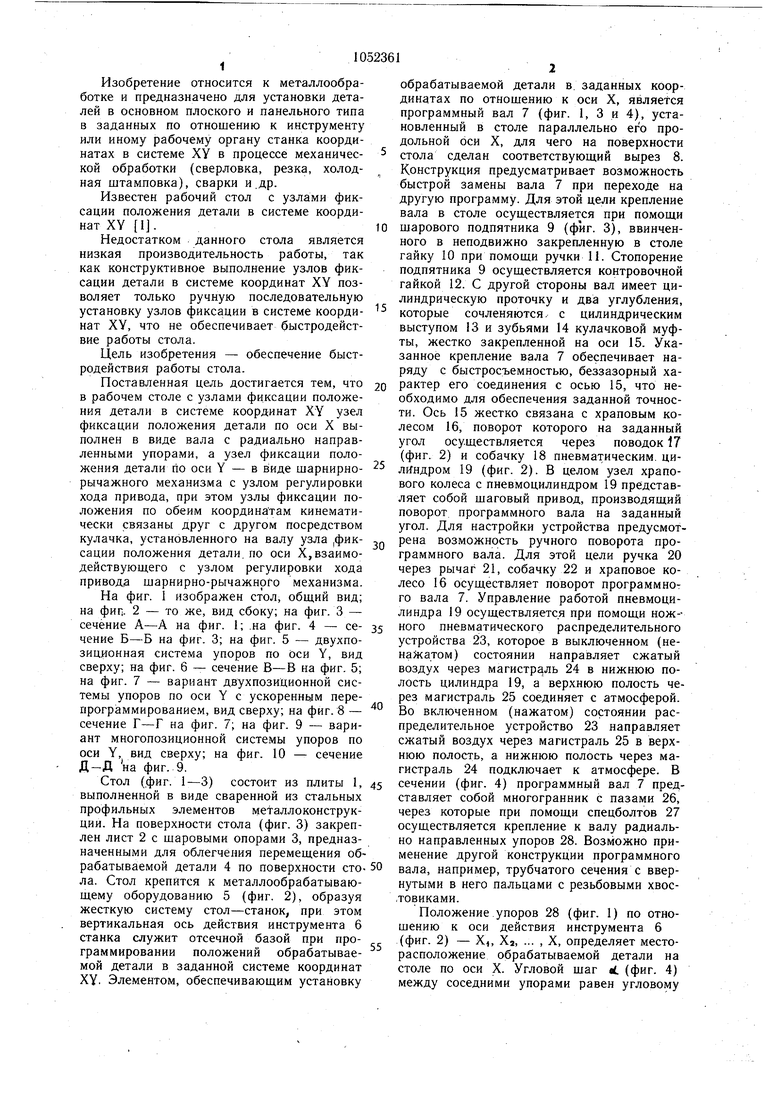

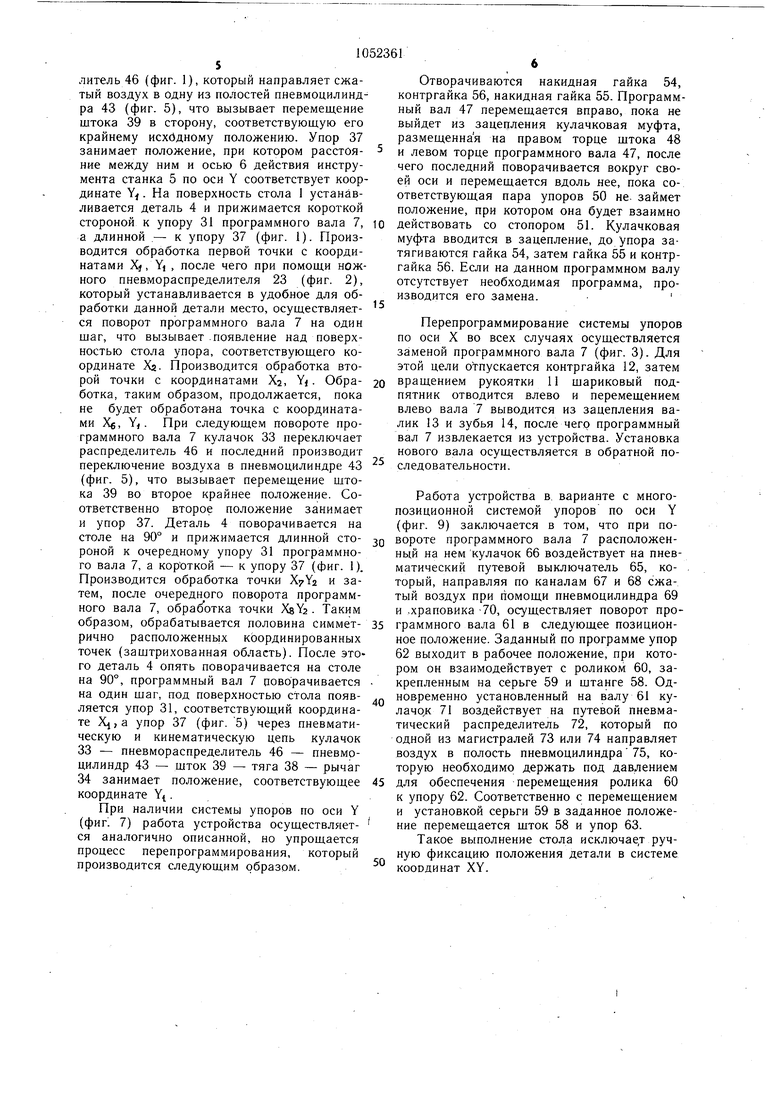

На фиг. 1 изображен стол, общий вид; на фип. 2 то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 1; .на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - двухпозиционная система упоров по оси У, вид сверху; на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - вариант двухпозиЦионной системы упоров по оси У с ускоренным перепрограммированием, вид сверху; на фиг. 8 - сечение Г-Г на фиг. 7; на фиг. 9 - вариант многопозиционной системы упоров по оси У, вид сверху; на фиг. 10 - сечение Д-Д на фиг. 9.

Стол (.фиг. 1-3) состоит из плиты 1, выполненной в виде сваренной из стальных профильных элементов металлоконструкции. На поверхности стола (фиг. 3) закреплен лист 2 с шаровыми опорами 3, предназначенными для облегчения перемещения обрабатываемой детали 4 по поверхности сто ла. Стол крепится к металлообрабатывающему оборудованию 5 (фиг. 2), образуя жесткую систему стол-станок, при этом вертикальная ось действия инструмента 6 станка служит отсечной базой при программировании положений обрабатываемой детали в заданной системе координат XY. Элементом, обеспечивающим установку

обрабатываемой детали в. заданных координатах по отнощению к оси X, является программный вал 7 (фиг. 1, 3 и 4), установленный в столе параллельно его продольной оси X, для чего на поверхности стола сделан соответствующий вырез 8. Конструкция предусматривает возможность быстрой замены вала 7 при переходе на другую программу. Для этой цели крепление вала в столе осуществляется при помощи шарового подпятника 9 (фиг. 3), ввинченного в неподвижно закрепленную в столе гайку 10 при помощи ручки 11. Стопорение подпятника 9 осуществляется контровочной гайкой 12. С другой стороны вал имеет цилиндрическую проточку и два углубления, которые сочленяются, с цилиндрическим выступом 13 и зубьями 14 кулачковой муфты, жестко закрепленной на оси 15. Указанное крепление вала 7 обеспечивает наряду с быстросъемностью, беззазорный характер его соединения с осью 15, что необходимо для обеспечения заданной точности. Ось 15 жестко связана с храповым колесом 16, поворот которого на заданный угол осуществляется через поводок 17 (фиг. 2) и собачку 18 пневматическим, цилиндром 19 (фиг. 2). В целом узел храпового колеса с пневмоцилиндром 19 представляет собой щаговый привод, производящий поворот программного вала на заданный угол. Для настройки устройства предусмотрена возможность ручного поворота программного вала. Для этой цели ручка 20 через рычаг 21, собачку 22 и храповое колесо 16 осуществляет поворот программного вала 7. Управление работой пневмоцилиндра 19 осуществляетс.я при помощи нож-ного пневматического распределительного устройства 23, которое в выключенном (ненаЯ атом) состоянии направляет сжатый воздух через магистраль 24 в нижнюю полость цилиндра 19, а верхнюю полость через магистраль 25 соединяет с атмосферой. Во включенном (нажатом) состоянии распределительное устройство 23 направляет сжатый воздух через магистраль 25 в верхнюю полость, а нижнюю полость через магистраль 24 подключает к атмосфере. В сечении (фиг. 4) программный вал 7 представляет собой многогранник с пазами 26, через которые при помощи спецболтов 27 осуществляется крепление к валу радиально направленных упоров 28. Возможно применение другой конструкции программного вала, например, трубчатого сечения с ввернутыми в него пальцами с резьбовыми хвос.товиками.

Положение упоров 28 (фиг. 1) по отношению к оси действия инструмента 6 (фиг. 2) - Хь Xj, ... , X, определяет месторасположение обрабатываемой детали на столе по оси X. Угловой щаг «L (фиг. 4) между соседними упорами равен угловому ходу шагового привода. При этом ось программного вала 29 расположена ниже уровня поверхности 30 рабочего стола так, что в каждом из фиксированных положений программного вала 7 над поверхностью стола выступает не более двух, а как правило, только один упор -31. Два упора на одной образующей могут устанавливаться в том случае, если обработка детали производится от двух противоположных базовых поверхностей. На валу 7 установлена маркировочная табличка 32, определяющая начальное положение вала при его установке, и закреплен кулачок 33 (фиг. 1}, предназначенный для управления упором, определяющим положение детали по оси Y. Двухпозиционный механизм управления этим упором расположен на внутренней торцовой части рабочего стола. Он представляет собой (фиг. 5) щарнирно-рычажный механизм типа параллелограмм, в котором рычаги 34, поворачивающиеся вокруг осей 35, связаны через щарниры 36 с упором 37. Правый рычат. 34 связан тягой 38 со щтоком. 39, соверщающим возвратно-поступательное движение в подшипнике 40. Шток 39 имеет резьбовую часть, на которую навинчены гайки-упоры 41, ограничителем хода которых служит стопорный уголок 42. Положение гаек-упоров 41 относительно уголка 42 определяет положение упора 37 и тем самым месторасположение на плоскости стола относительно оси У обрабатываемой детали. Шток 39 связан со щтоком пневматического цилиндра 43, ограничителями прямого и обратного хода которого являются упоры 41. Таким образом, определенному установленному при помощи упоров 41 - ходу S пневматического цилиндра 43 соответствует определенный ход упора 37 - АУ. Для удобства настройки хода упора на штоке 39 закреплена стрелка 44, а на корпусе стола установлена отградуированная соответствующим образом щкала 45. Управление работой пневматического цилиндра 43 осуществляется путевым пневматическим распределителем 46 (фиг. 1 и 3), на который воздействует кулачок 33, установленный на валу 7 узла фиксации положения детали по оси X, взаимодействующего с узлом регулировки хода привода щарнирно-рычажного механизма. Механизм системы упоров по оси У (фиг. 1 и 5) имеет больщой диапазон регулирования (отсутствует дискретность), но требует индивидуальной настройки при изменении программы. Когда требуется более частая перестройка программы по оси У, используется механизм, изображенный на фиг. 7 и 8, в котором для ограничения хода пневмоцилиндра применяется программный вал 47, аналогичный по конструкции программному валу 7 и встроенный в систему щток 48 - пнёвмоцилиндр 49. На каждой образующей программного вала 47 установлено по два упора 50, расстояния между которыми Sf, ограничивают ход пневмоцилиндра 49 и соответствуют положению упора 37 - AYi , АУг ,..., AYn . Взаимодействуя с неподвижным стопором 51, упоры 50 в зависимости от месторасположения их на валу 47 определяют координаты и перемещение упора 52 - АУ , ДУг, ..., АУп. Сочленение программного вала 47 со штоком 48 осуществляется при помощи кулачковой муфты 53, число пазов которой равно числу граней вала 47 и накидной гайки 54, сочленение с пневмоцилиндром 49 - при помощи накидной гайки 55 и контргайки 56. Для реализации данной программы (фиг. 8) программный вал 4 должен быть так установлен по отношению к щтоку 48, чтобы со стопором 51. взаимодействовали упоры 57 данной программы. Изображенный на фиг. 9 узел отличается тем, что на штоке 58 жестко закреплена серьга 59, на оси которой установлен ролик 60. ПараллельЕЮ штоку 58 расположен программный вал 61, конструкция, крепление и шаговый привод которого аналогичны программному валу 7 (фиг. 1-3 и 9). Расположенные на образующих вала 61 упоры 62, взаи.модействуя с роликом 60, определяют положение штока 58 и соответственно упора 63, определяющего положение обрабатываемой детали по оси У. Ось вала 61 расположена таким образом, что в каждом из его фиксированных положений с роликом 60 взаимодействует только один упор 64. Управление многопозиционным приводом (фиг. 9) осуществляется при помощи путевого пневматического распределителя 65, на который воздействует кулачок 66, .установленный на программном валу 7. Путевой пневматический распределитель связан .магистралями 67 и 68 с пневматическим цилиндром 69, осуществляющим через храповик 70 шаговое перемещение вала 61. На валу 61 закреплен кулачок 71, воздействующий на путевой распределитель 72, связанный магистралями 73 и 74 с пневматическим цилиндром 75. Работа устройства с двухпозиционной системой упоров по оси У осуществляется следующим образом. Нажатием рукоятки 20 через рычаг 21 и собачку 22 (фиг. 2) производится поворот храпового колеса 16 (фиг. 3) и соответственно программного вала 7 до момента, пока маркировочная табличка 32 не займет заданное положение, соответствующее исходному положению программного вала 7, при котором расстояние между появившимся над поверхностью стола упором 31 и осью действия 6 инструмента станка 5 (фиг. 2) соответствует координате Х. Кулачок 33 при этом воздействует на пневмораспределитель 46 (фиг. 1), который направляет сжатый воздух в одну из полостей пневмоцилиндра 43 (фиг. 5), что вызывает перемещение штока 39 в сторону, соответствующую его крайнему исхйдному положению. Упор 37 занимает положение, при котором расстояние между ним и осью 6 действия инструмента станка 5 по оси Y соответствует координате Y. На поверхность стола I устанавливается деталь 4 и прижимается короткой стороной к упору 31 программного вала 7, а длинной - к упору 37 (фиг. 1). Производится обработка первой точки с координатами X}, YI , после чего при помощи ножного пневмораспределителя 23 (фиг. 2), который устанавливается в удобное для обработки данной детали место, осуществляется поворот программного вала 7 на один щаг, что вызывает-появление над поверхностью стола упора, соответствующего координате Хг. Производится обработка второй точки с координатами Ха, YI . Обработка, таким образом, продолжается, пока не будет обработана точка с координатами Хб, YI . При следующем повороте программного вала 7 кулачок 33 переключает распределитель 46 и последний производит переключение воздуха в пневмоцилиндре 43 (фиг. 5), что вызывает перемещение штока 39 во второе крайнее положение. Соответственно второе положение занимает и упор 37. Деталь 4 поворачивается на столе на 90° и прижимается длинной стороной к очередному упору 31 программного вала 7, а короткой - к упору 37 (фиг. 1). Производится обработка точки X7Y2 и затем, после очередного поворота программного вала 7, обработка точки XsYa . Таким образом, обрабатывается половина симметрично расположенных координированных точек (заштрихованная область). После этого деталь 4 опять поворачивается на столе на 90°, программный вал 7 поворачивается на один шаг, под поверхностью стола появляется упор 31, соответствующий координате Х, а упор 37 (фиг. 5) через пневматическую и кинематическую цепь кулачок

33- пневмораспределитель 46 - пневмрцилиндр 43 - шток 39 - тяга 38 - рычаг

34занимает положение, соответствующее координате Yt.

При наличии системы упоров по оси Y (фиг 7) работа устройства осуществляется аналогично описанной, но упрощается процесс перепрограммирования, который производится следующим образом.

Отворачиваются накидная гайка 54, контргайка 56, накидная гайка 55. Программный вал 47 перемещается вправо, пока не выйдет из зацепления кулачковая муфта, размещенная на правом торце штока 48 и левом торце программного вала 47, после чего последний поворачивается вокруг своей оси и перемещается вдоль нее, пока соответствующая пара упоров 50 не. займет положение, при котором она будет взаимно действовать со стопором 51. Кулачковая муфта вводится в зацепление, до упора затягиваются гайка 54, затем гайка 55 и контргайка 56. Если на данном программном валу отсутствует необходимая программа, производится его замена.

Перепрограммирование системы упоров по оси X во всех случаях осуществляется заменой программного вала 7 (фиг. 3). Для этой цели отпускается контргайка 12, затем вращением рукоятки 11 шариковый подпятник отводится влево и перемещением влево вала 7 выводится из зацепления валик 13 и зубья 14, после чего программный вал 7 извлекается из устройства. Установка нового вала осуществляется в обратной последовательности.

Работа устройства в варианте с многопозиционной системой упоров по оси Y (фиг. 9) заключается в том, что при повороте программного вала 7 расположенный на нем кулачок 66 воздействует на пневматический путевой выключатель 65, который, направляя по каналам 67 и 68 сжатый воздух при помощи пневмоцилиндра 69 и .храповика 70, осуществляет поворот программного вала 61 в следующее позиционное положение. Заданный по программе упор 62 выходит в рабочее положение, при котором он взаимодействует с роликом 60, закрепленным на серьге 59 и штанге 58. Одновременно установленный на валу 61 кулачо.к 71 воздействует на путевой пневматический распределитель 72, который по одной из магистралей 73 или 74 направляет воздух в полость пневмоцилиндра 75, которую необходимо держать под давлением для обеспечения перемещения ролика 60 к упору 62. Соответственно с перемещением и установкой серьги 59 в заданное положение перемещается шток 58 и упор 63.

Такое выполнение стола исключает ручную фиксацию положения детали в системе координат XY. Gф1/г. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕРЕВООБРАБАТЫВАЮЩИЙ КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ ЦЕНТР | 2002 |

|

RU2212998C1 |

| Поворотно-делительный стол | 1984 |

|

SU1227422A2 |

| Устройство для подачи деталей | 1985 |

|

SU1299739A1 |

| Загрузочное устройство | 1987 |

|

SU1521558A1 |

| ФРЕЗЕРНЫЙ СТАНОК С ЧПУ | 2013 |

|

RU2572111C2 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ПЕЧАТАЮЩЕЙ ГОЛОВКИ ДЛЯ 3D-ПРИНТЕРА | 2014 |

|

RU2552235C1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| Многооперационное устройство сАВТОМАТичЕСКОй СМЕНОй иНСТРуМЕНТА | 1978 |

|

SU831487A1 |

| Вырубочная головка к прессу для вырубки деталей | 1984 |

|

SU1313416A1 |

| Пневмогидравлический робот | 1974 |

|

SU574292A1 |

РАБОЧИЙ СТОЛ с узлами фиксации положения детали в системе координат ХУ, отличающийся тем, что, с целью обеспечения быстродействия работы стола, узел фиксации положения детали по оси X выполнен в виде вала с радиально направленными упорами, а узел фиксации положения детали по оси Y - в виде шарнирнорычажного механизма с узлом регулировки хода привода, при этом узлы фиксации положения по обеим координатам кинематически связаны друг с другом посредством кулачка, установленного на валу узла фиксации положения детали по оси X, взаимодействующего с узлом регулировки хода привода шарнирно-рычажного механизма. (Л с: ел Ю со о:)

0w.f ./ 48

фуг.В / f 7Г 73 фиг. 9 тт S7 SS

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов Ю | |||

| И | |||

| Технологическая оснастка к станкам с программным управлением | |||

| М., «Машиностроение, 1976, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-11-07—Публикация

1980-07-09—Подача