Изобретение относится к производству сборных бетонных и железобетонных изделий и может быть использовано при изготовлении изделий с повышенными требованиями к плотности бетона.

Цель изобретения - повышение начальной прочности бетона при снижении расхода цемента.

Сущность способа заключается в следующем.

Приготавливают бетонную смесь. Для этого применяют заполнители с естественной влажностью. Приготовленную бетонную смесь укладывают в форму с перфорир ланным днищем, покрытым

фильтровальным материалом. Форму теплоизолируют и в смесь подают сверху горячий воздух под давлением, который, профильтровывая через толщу смеси, отдает тепло и выходит через перфорированное днище формы остывшим. Таким образом, воздух высушивает и разогревает бетонную смесь. Разогретую сухую бетонную смесь уплотняют i вибрированием в течение 5-10 с и увлажняют пропиткой 1,5-18,8%-ным водным раствором под давлением с периодическим вибрированием по режи- му: 15 с вибрирования под давлением 0,015 МПа, 35 с пропитки под давлением 0,04 МПа, 15 с вибрирования под

4

(;о

го

со

3)4

давлением 0,015 Mlla, пропитку под давлением 0,2-0,25 МПа до завершения увлажнения сухой смеси, 60 с окончательного вибрирования под давлением 0,015 МПа, Отформованное изделие выдерживают в форме 20-30 мин, распа- лубливают и отправляют на дальнейшее дозревание.

Пример 1. Изготавливают бетонные образцы размером 10 см из состава 1:2, 25:3 при расходе цемента 360 кг М 400. Для .этого приготавливают бетонную смесь, перемешав заполнители, имевшие естественную влажность, с цементом. Влажность бетонной смеси была 1%, что соответствует В/Ц 0,05-0,06. Дозируют 2,4 кг приготовленной бетонной смеси и укладывают в форму размером 10 10«15 см с перфорированным днищем, покрытым тканью. У днища формы и с наружной стороны устанавливают термопары соответственно 1 и 2 для контроля температуры бетонной смеси. Затем на форму герметично устанавливают крышку, к которой от компрессора подводя трубопровод. В трубопроводе размещаю электронагреватели. Форму и крьшку теплоизолируют. Через крышку подают воздух под давлением 0,15 МПа, разо- гретый нагревателями до . Через 7 мин смесь имеет в среднем до . После этого смесь уплотняют вибрированием в течение 10 с. Затем подают раствор при 80°С. Концентрация раствора 1,5%, что составляет 1% от массы цемента. Пропитку осуществляют по режиму: 15 с вибрирования под давлением 0,015 МПа, 35 с пропитки под давлением 0,04 МПа, 15 с вибрирования под давлением 0,015 МПа, пропитка под давлением 0,2 МПа до завершения увлажнения сухой смеси, 60 с окончательного вибрирования под давлением 0,015 МПа. Температура бетонной смеси после пропитки 85°С. Отформован)1ый образец выдерживают в форме в течение 30 мин. Затем производят распалубку и испытания.

Пример 2. Изготавливают бетонные образцы размером 10x10x10 см из состава 1:2,25:3,5 при расходе цемента 360 кг М 400 так же, как в примере 1. Концентрация раствора 18,8%, что составляет 5% от массы цемента в гонной смеси.

Прим f р J. Изготавливают бетонные пПрачцы размером 10x10 10 с

0

5

0

5

0

5

0

5

94

из состава 1:2,25:3,5 при расходе |цемента 360 кг так же, как в примере 1. Воздух, подаваемый в смесь, разогревают до . Через 7 мин бетонная смесь имеет температуру в среднем до 60°С. Затем смесь уплотняют вибрированием в течение 10 с и пропитывают раствором с концентрацией 94%, что составляет 2,5% от массы цемента.

Пример 4. Изготавливают бетонные образцы размером см состава 1:2,25:3,5 при расходе цемента 360 кг так же, как в примере 3. Концентрация раствора 0,7%, что составляет 0,5% от массы цемента .

Пример 5. Изготавливают бетонные образцы-размером из состава 1:2,25:3,5 при расходе цемента 360 кг так же, как в примере 1. Концентрация раствора 20,3%, что составляет 6% от массы цемента в сухой смеси.

Пример 6. Для определения оптимального режима пропитки изготавливают бетонные образцы размером см из состава 1:2,25:3,5 при расходе цемента 360 кг так же, как в примере 1. Но вместо раствора NajCOj подают горячую воду. В результате эксперимента, выполненного при помощи математического планирования, из условия получения наибольшей прочности бетона определяют оптимальный режим пропитки: 15 с вибрирования под давлением 0,015 МПа, 35 с пропитки под давлением 0,04 МПа, 15 с вибрирования под давлением 0,015 МПа, пропитка под давлением 0,1 МПа до завершения увлажнения сухой смеси, 60 с окончательного вибрирования под давлением 0,015 МПа. Для пропитки высушенной разогретой бетонной смеси раствором NajCOg ре жим был скорректирован: давление после второго этапа вибрирования увеличено до 0,25 МПа для ускорения пропитки ввиду быстрого схватывания цементного теста с добавкой .

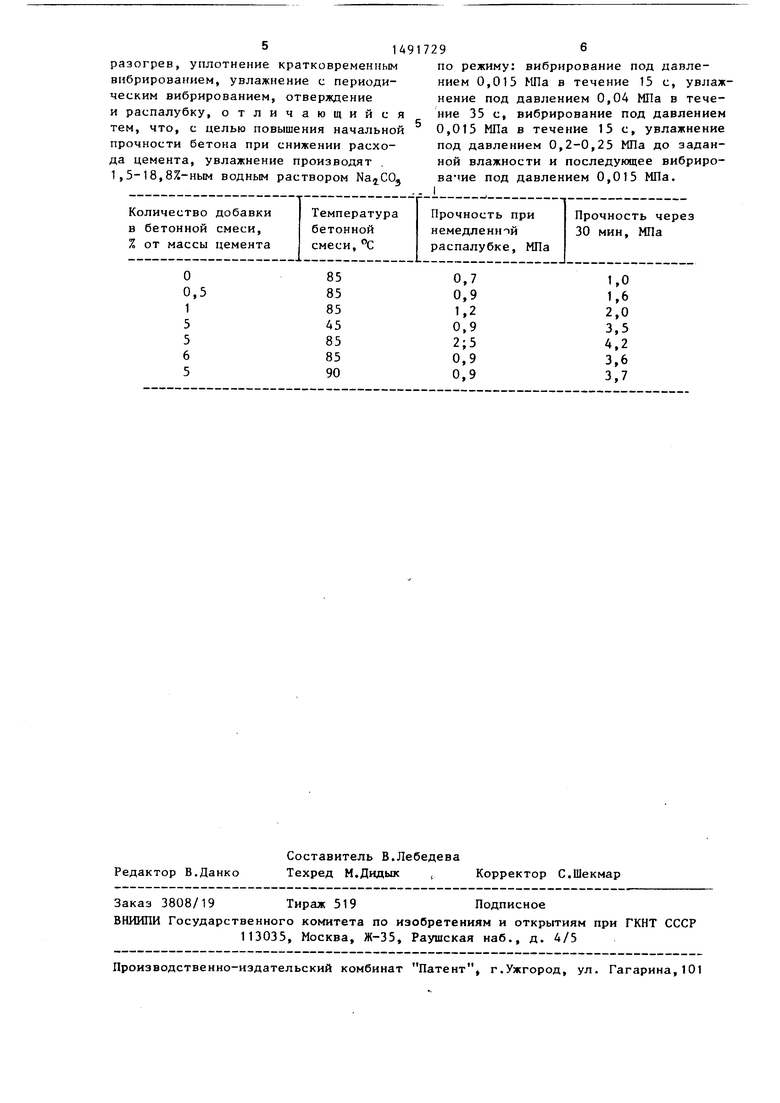

Данные испытаний приведены в

таблице.

I

Формула изобретения

Способ изготовления бетонных и железобетонных изделий, включающий укладку сухой бетонной смеси в фоому.

51491

разогрев, уплотнение кратковременным вибрированием, увлажнение с периодическим вибрированием, отверждение и распалубку, отличающийся тем, что, с целью повышения начальной прочности бетона при снижении расхода цемента, увлажнение производят . 1 ,5-18,8%-ным водным раствором

.

7296

по режиму: вибрирование под давлением 0,015 ЬШа в течение 15 с, увлажнение под давлением 0,04 МПа в течение 35 с, вибрирование под давлением 0,015 МПа в течение 15с, увлажнение под давлением 0,2-0,25 МПа до заданной влажности и последующее вибриро- вачие под давлением 0,015 МПа.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления железобетонных изделий | 1987 |

|

SU1477556A1 |

| Способ изготовления бетонных и железобетонных изделий | 1989 |

|

SU1742273A1 |

| Способ изготовления керамзитобетонных изделий | 1985 |

|

SU1339021A1 |

| Способ формирования изделий из жестких бетонных смесей | 1990 |

|

SU1747272A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1419897A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНЫХ ПЕНОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2517291C1 |

| Способ изготовления бетонных изделий | 1975 |

|

SU982933A1 |

| Способ изготовления бетонных ижЕлЕзОбЕТОННыХ издЕлий | 1978 |

|

SU846271A1 |

| Способ изготовления бетонных изделий | 1986 |

|

SU1519878A1 |

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

Изобретение относится к производству сборных бетонных и железобетонных изделий и может быть использовано при изготовлении изделий с повышенными требованиями к плотности бетона. Цель изобретения повышение начальной прочности бетона при снижении расхода цемента. Для изготовления бетонных изделий сухую бетонную смесь укладывают в проницаемую форму, производят разогрев подачей горячего воздуха сверху под давлением, уплотняют кратковременным вибрированием и увлажняют с периодическим вибрированием. По достижении распалубочной прочности производят распалубку. Увлажнение производят 1,5-18,8%-ным водным раствором NA2CO3 по режиму: вибрирование под давлением 0,015 МПа в течение 15 с, увлажнение под давлением 0,04 МПа в течение 35 с, вибрирование под давлением 0,015 МПа в течение 15 с, увлажнение под давлением 0,2-0,25 МПа до заданной влажности и последующее вибрирование под давлением 0,015 МПа. Прочность бетона при немедленной распалубке составляет 1,2-2,5 МПа, через 30 мин 2,0-4,2 МПа. 1 табл.

85 85 85 45 85 85 90

1,0 1,6 2,0 3,5 4,2 3,6 3,7

| Способ изготовления бетонных изделий | 1975 |

|

SU982933A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-07-07—Публикация

1987-06-30—Подача