Изобретение относится к промышленности строительных материалов и может быть использовано при производстве дренажных изделий из жестких керамзитобе- тонных смесей сложной конфигурации высотой до 500 мм.

Известен способ формования фильтрующих элементов из крупнозернистых бетонных смесей путем уплотнения вибрированием с пригрузом.

Недостатками его является сложность процесса, требующего дополнительного оборудования, обеспечивающего подачу сжатого воздуха необходимой температуры, повышенный расход цемента, невоз-. можность получать изделия из жестких

смесей, а кроме того, данный способ требует высокой культуры производства, и при малейших отклонениях от технологии резко возрастает процент бракованной продукции.х

Наиболее близким к изобретению является способ формования изделий из жестких бетонных смесей, включающий укладку бетонной смеси с вибрационным воздействием при частоте колебаний 25-75 Гц, уплотнение в течение 1-5 с под пригрузом с инерционной и статической нагрузкой величиной 0,015-0,03 МПа с последующим снятием инерционной нагрузки и уплотнением под пригрузом со статической нагрузкой 0,005-0,01 МПа в течение 2-25 с.

3

ю

VI

Ю

Известный способ позволяет получать плотные блоки, которые невозможно использовать в качестве дренажных изделий. Кроме того, данный способ характеризуется большим расходом цемента и неприемлем для формования изделий из жестких керам- зитобетонных смесей, так как структура ке- рамзитобетонной смеси резко отличается от песчаного бетона, что приводит к возникновению внутренних напряжений, препятствующих распалубке изделий.

Целью изобретения является снижение расхода цемента и повышение коэффициента фильтрации при изготовлении дренажных изделий из крупнопористой керамэитобетонной смеси.

Поставленная цель достигается тем, что в способе формования изделий из жестких бетонных смесей, включающем укладку бетонной смеси в форму, уплотнение ее снача- ла вибрированием с промышленной частотой и амплитудой колебаний 0,8-1,5 мм в течение 3-5 с, затем с одновременным приложением статической и инерционной нагрузки снизу и последующую распалубку, укладку смеси производят в два этапа с вибрированием, уплотнение проводят при величине нагрузки снизу 0,4-0,8 МПа и дополнительном пригружении смеси сверху с давлением 0,08-0,3 Мпа в течение 35-45 с. а распалубку осуществляют воздействием статической нагрузки сверху величиной 0,06-0,08 МПа и вибрации, приложенной к боковым стенкам формы с амплитудой колебаний 0,2-0,4 мм.

Способ формования изделий из жестких бетонных смесей осуществляют следующим образом.

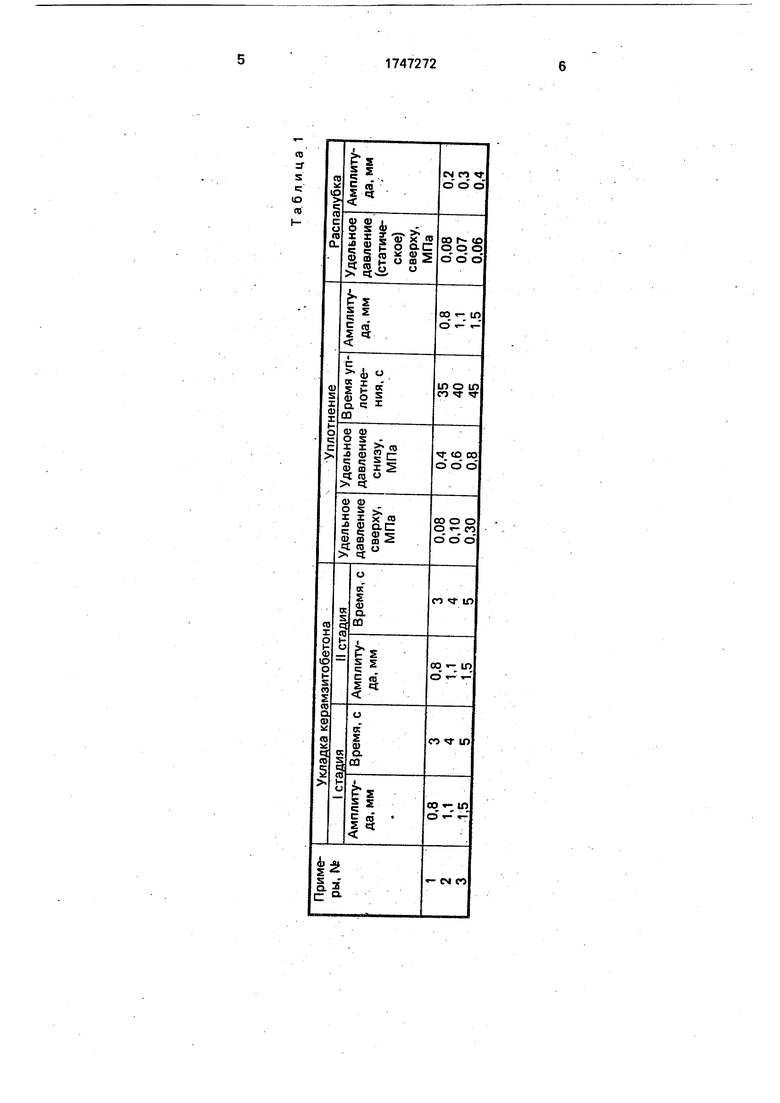

В форму, установленную на виброплощадке и представляющую собой поддон с жестко закрепленной на нем матрицей, засыпают жесткую (180 с) керамзитобетонную смесь полностью на всю высоту формы и включают кратковременную вибрацию на 3-5 с амплитудой колебаний 0.8-1,5 мм и частотой 50 Гц. Затем укладывают вторую порцию керамзитобетонной смеси (до верхнего края формы) и вновь включают вибрацию на 3-5 с с амплитудой колебаний 0,8-1,5 мм. На уложенную та ким образом смесь воздействуют снизу штампом, состоящим из приводного от гидросистемы пуансона (статическая нагрузка) и гравитационного пригруза (инерционная нагрузка), создавая при этом удельное давление величиной 0,4-0,8 МПа. Одновременно с этим

сверху с помощью гидравлического пуансона на смесь воздействуют статической нагрузкой, величина удельного давления которой 0,08-0,30 МПа. Амплитуда колебаний нагрузок постоянна и равна 0,8-1,5 мм. Время их воздействия 35-45 с. После окончания уплотнения вибрацию отключают и осуществляют распалубку, для чего на сформованное изделие сверху с помощью гидравлического пуансона воздействуют статической нагрузкой, создаваемой удельное давление величиной 0,06-0,08 МПа, и вибрацией, приложенной к боковым стенкам формы, с амплитудой колебаний 0,20,4 мм. Действие статической нагрузки и вибрации при распалубке продолжают до первоначального отрыва изделия от матрицы. Продолжительность термообработки 5 ч.

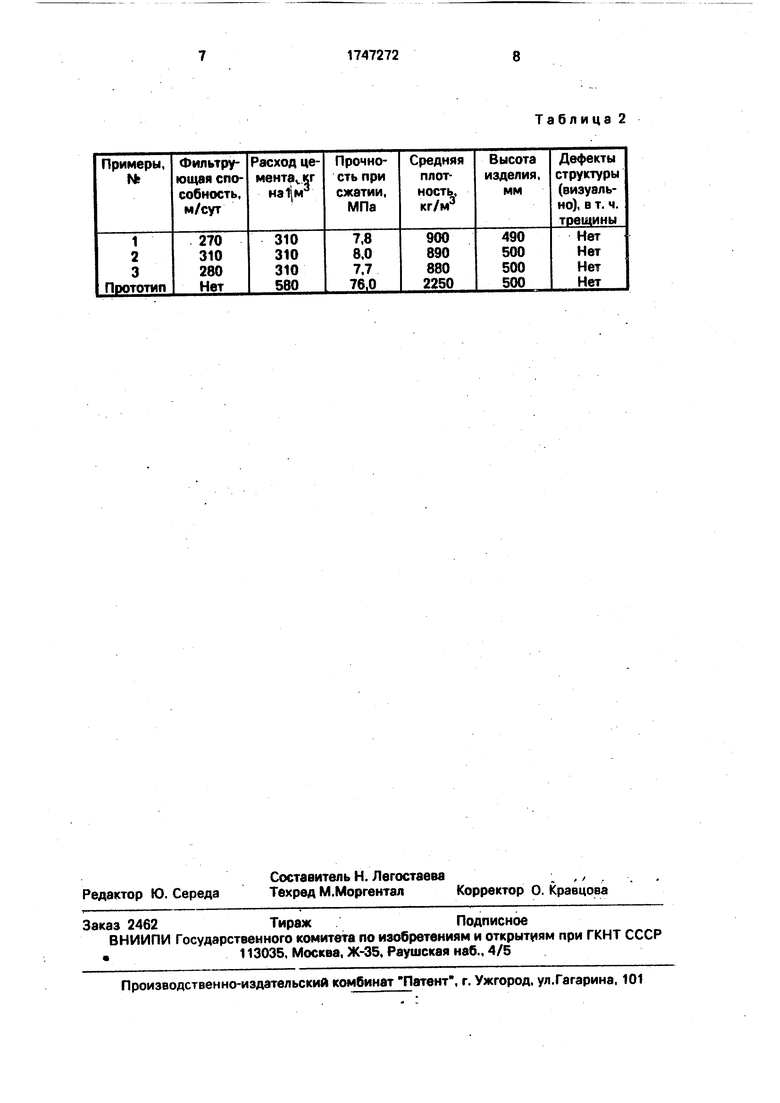

По описанной выше технологии были изготовлены изделия из керамзитобетонной смеси жесткостью 180 с следующего состава(1 м3 смеси), кг:

Портландцемент М400310,0

Керамзит М550720,5

Вода160,0

В табл.1 приведены технологические параметры процесса формования изделий. Физико-механические характеристики, полученные в результате испытаний изделий, представлены в табл.2.

Формула изобретения Способ формования изделий из жестких

бетонных смесей, включающий укладку бетонной смеси в форму, уплотнение ее сначала вибрированием с промышленной частотой и амплитудой колебаний 0,8-1,5 мм в течение 3-5 с, затем с одновременным приложением статической и инерционной нагрузки снизу и последующую распалубку, отличающийся тем, что, с целью снижения расхода цемента и повышения коэффициента фильтрации при

изготовлении дренажных изделий из крупнопористой керамзитобетонной смеси, укладку смеси производят в два этапа с вибрированием, уплотнение проводят при величине нагрузки снизу 0,4-0,8 МПа и дополнительном пригружении смеси сверху с давлением 0,08-0,3 МПа в течение 35-45 с, а распалубку осуществляют воздействием статической нагрузки сверху величиной 0,06-0,08 МПа и вибрации, приложенной к

боковым стенкам формы с амплитудой колебаний 0,2-0,4 мм.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования крупноразмерных изделий из жестких бетонных смесей | 1984 |

|

SU1263532A2 |

| Способ формования бетонных изделий | 1980 |

|

SU885017A1 |

| Способ изготовления бетонных изделий | 1978 |

|

SU773012A1 |

| СПОСОБ ЗАВОДСКОГО ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИСТИРОЛБЕТОНА ПОВЫШЕННОГО КАЧЕСТВА ПО СПЕЦТЕХНОЛОГИИ | 2016 |

|

RU2688329C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ТРЕХСЛОЙНОЙ СТЕНОВОЙ ПАНЕЛИ | 1997 |

|

RU2141405C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132274C1 |

| Способ формования бетонных изделий | 1988 |

|

SU1653964A1 |

| СПОСОБ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2039646C1 |

Использование: в промышленности строительных материалов при производстве дренажных изделий из жестких керамзи- тобетонных смесей сложной конфигурации высотой до 500 мм. Сущность изобретения: способ формования изделий из жестких бетонных смесей содержит укладку бетонной i смеси в форму в 2 приема с вибрированием после укладки очередной порции смеси при промышленной частоте и амплитуде колебаний 0,8-1,5 мм в течение 3-5 с, уплотнение со статической и инерционной нагрузками снизу величиной 0,4-0,8 МПа и статической нагрузкой сверху величиной 0,08-0,30 МПа в течение 35-45 с и распалубку под действием статической нагрузки сверху величиной 0,06-0,08 МПа и вибрации, приложенной к боковым стенкам формы, с амплитудой колебаний 0,2- 0,4 мм. Полученные изделия являются тонкостенными конструкциями сложной конфигурации высотой 490-500 мм, фильтрующая способность 270-310 м/сут, расход цемента на 1 м3 смеси составляет 310 кг 2 табл. М Ё

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ КРУПНОПОРИСТЫХ БЕТОННЫХ И ТОМУ ПОДОБНЫХСМЕСЕЙ | 0 |

|

SU331048A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ формования крупноразмерных изделий из жестких бетонных смесей | 1984 |

|

SU1207772A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-29—Подача