Изобретение относится к электротехнике, в частности к получению диэлектрических паст для изготовления изоляционных слоев толстопленочных микросхем методом трафаретной печати.

1 ель изобретения - повышение разрешающей способности пасты и повышение напряжения пробоя изоляционного слоя.

Пример 1, Приготовление и испытание диэлектрической пасты.

В трехгорлую круглодониую колбу помещают 0,5 г (IX) этилцеллюлозы, 6,25 г (12,50%) дибутилфталата, смесь перемешивают до полного смачивания этилцеллкяюзы. После чего добавляют 5,76 (11,50Х) терпинеола и нагревают при 90 С в течение 3040 мин. Полученное органическое связующее смешивают с 36,5 г неорганической порошковой композиции, содержащей 29,2 г (58,40%).кристаллизую- . щегося стекла или ситаллоцемента с размером частиц 0,1-29 мкм и 7,3 г (14,60%)-корундового порошка с размером частиц 0,1-15 мкм, добавляют 1 г (2%) олеиновой кислоты и растирают в агатовой ступке до получения однородной массы.

Пасту наносят на керамическую подложку ВК 94-1 методом трафаретной печати. Подложку с нанесенным рисунком схемой подсушивают при 115+5 С в течение 15 мин, а затем вжигают в конвейерной печи при 625-725°С (с

выдержкой при пиковой температуре 10 мин) .

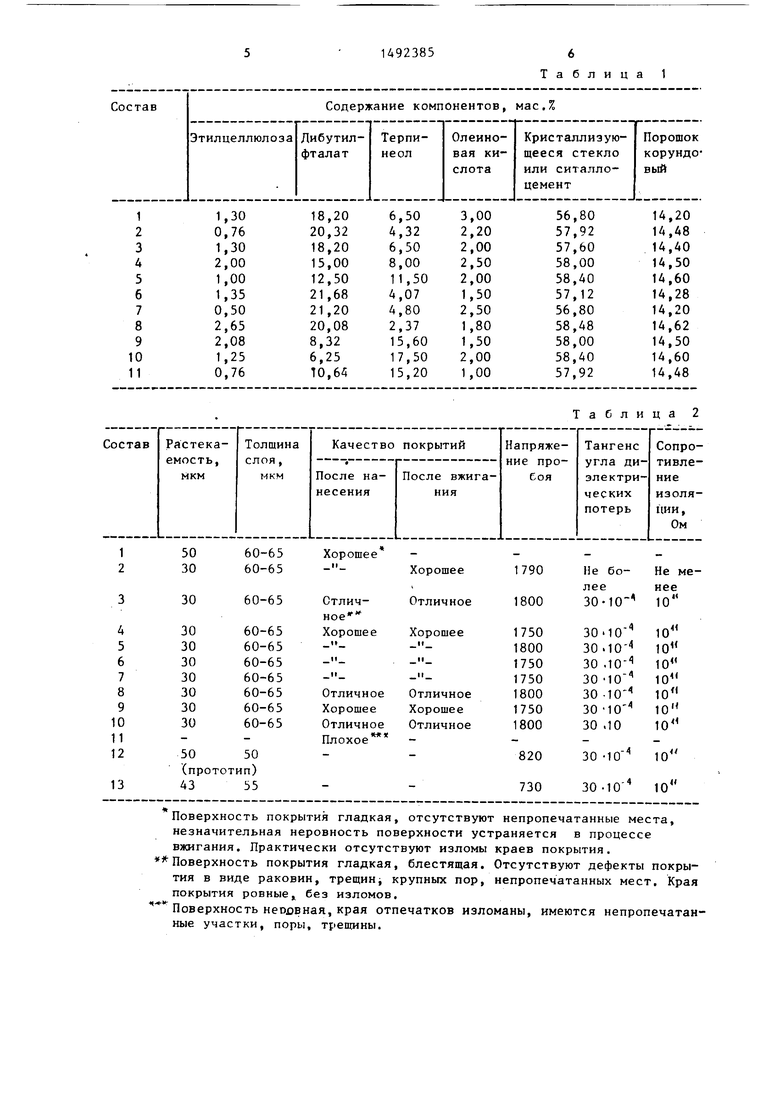

Составы диэлектрических паст приведены в табл. 1.

Пример 2. Приготовление и испытание диэлектрической пастообразной композиции Л-0702,

В трехгорлую колбу загружают 2,82 г (11,29%) вакуумного масла, 0,56 (2,25%) канифоли, 0,56 г (2,25% стеарина. Смесь нагревают при перемешивании до полного растворения стеарина () а затем смесь охлаждают до 60-7О С и выдерживают при этой температуре в течение 40-50 мин периодически перемешивая. Полученное органическое связуюшее ВМКС смешивают с 18,8 г неорга ической порошковой композиции, содержащей 15,04 г (60,15%) электровакуумного стекла С-55-1 и 3,76 г (15,04%) глинозема ГК, добавляют 1,13 г (4,51%) ланолина и 1,13 г (4,51%) вазелинового масла и растирают в агатовой ступке до получения однородной массы. Пасту наносят на керамическую подложку методом трафарет1юй печати на микрометрическом столе ПИ, - 40-48. Подложку с нанесенным рисунком-схемой загружаь)т при комнатной температуре в конвейерную печь и вжигают при 750±10°С.

Пример 3, Приготовление и испытание диэлектрической пастообразной композиции Л-0704.

В термостойкую колбу загру;кают 0,21 г (0,83%) вазелинового масла, 3,11 г (12,43%) вакуумного масла, 1,24 г (4,97%) ланолина, 0,83 г (3,32%) ,:теарина и 0,62 г (2,49%) канифоли. Смесь нагревают при 150°С до полного растворения стеарина, а затем смесь охлаждают до 60-70°С и выдерживают при этой температуре в течение 40-50 мин, периодически пере мешивая. Полученное ограническое связующее смешивают с 18,9 г неорганической порошковой композиции, со- держашей 15,2 г (61,15%) ситаллоце- мента СЦ-273 и 3,70 г.(14,81%) корун дового порошка ПКД-99,5 и растирают в агатовой ступке до получения однородной массы. Получение рисунка- схемы аналогично описанному в приме- Ре 2.

Q , s

5

0 5 0 5

0

Качество вожженных пленок проверяют под микроскопом при 16-кратном увеличении, растекаемость с помощью микроскопа инструментального. Напряжение пробоя изоляционного слоя определяют с помощью универсальной пробойной установки типа УПУ-1М, тангенс угла диэлектрических потерь на приборе Е 4-7, сопротивление изоляции тераомметром типа Е6-13А при напряжении 100 В.

Свойства покрытий, полученных на основе диэлектрических пастообразных композиций, приведены в табл. 2 (пример 1 состав 1-2, пример 2 - состав t2, пример 3 - состав 13).

Таким образом, данный способ позволяет получать диэлектрическую пасту, обеспечивающую получение покрытий толщине 60-65 мкм с 100%-ным выходом годных отцерстий при размере окон на трафарете 400x400 мкм. Растекаемость составляет 30 мкм.Напряжение пробоя 1750-1800 В при удовлетворительных величинах танген- са угла диэлектрических потерь и сопротивления изоляции.

Формула изобретения

Способ получения диэлектрической пасты, при котором смешивают минеральный наполнитель и органическое связующее, отличающийся тем, что, с целью повышения разрешающей способности пасты и напряжения пробоя изоляционного слоя, полученного на ее основе, в качестве органического свямующего используют этил- целлюлозу, терпинеол и бутилфталат в количестве 0,50-2,65; 2,37-17,50 и 6,25-21,68 мас.% соответственно, в качестве минерального наполнителя - кристаллизующееся стекло или ситал- лоцемент в количестве 56,80- 58,48 мас.% и корунд, содержащий 99,5 мас.% 0 -окиси алюминия в количестве 14,20-14,62 мас,%, органическое связующее смешивают с минеральным наполнителем, после чего добавляют 1,5-2,5 мас.% олеиновой кислоты и смешивают компоненты до образования однородной пасты.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Органическое связующее для электропроводящих и диэлектрических паст | 1988 |

|

SU1631609A1 |

| Электропроводящая паста на основе алюминия | 1986 |

|

SU1415233A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| Органическое связующее проводниковых и диэлектрических паст | 1989 |

|

SU1689996A1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1995 |

|

RU2084082C1 |

| Диэлектрическая паста для межслойнойизОляции | 1979 |

|

SU849310A1 |

| Изоляционная паста | 1980 |

|

SU981296A1 |

| Диэлектрическая паста для межслойной изоляции и маркировочных слоев толстопленочных схем | 1989 |

|

SU1791853A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВИДНОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 1995 |

|

RU2096848C1 |

| Резистивная паста | 1979 |

|

SU841068A1 |

Изобретение относится к электротехнике ,в частности, к получению диэлектрических паст для изоляционных слоев толстопленочных микросхем. Цель изобретения - повышение разрешающей способности пасты и напряжения пробоя изоляционного слоя, получаемого на ее основе. В смесителе смешивают, мас. % 56,8-58,48 порошка кристаллизующегося стекла или ситаллоцемента и 14,20-14,62 корундового порошка с содержанием 99,5% α - окиси алюминия с органическим связующим, содержащим этилцеллюлозу, терпинеол и дибутилфталат в количестве 0,50-2,65

2,37-17,50 и 6,25-21,68 мас.% соответственно. После образования однородной массы добавляют 1,50-2,50 мас.% олеиновой кислоты до образования однородной пасты. Паста имеет растекаемость 30 мкм и напряжение пробоя после вжигания 1800 В. 2 табл.

Таблица 2

| Диэлектрическая и проводниковая паста | 1970 |

|

SU439505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-07—Публикация

1987-06-08—Подача