Изобретение относится к составам диэлектрических материалов на основе стекол для ситаллоцементов, преимущественно для толстопленочных ГИС.

Заявляемая композиция может быть использована для изготовления термостабильных диэлектрических слоев и может применяться в электронной, радиотехнической и других смежных областях промышленности.

Одна из причин появления прогиба структур, в состав которых входят стекловидные диэлектрическими слои, термическая нестабильность последних, проявляется в изменении температурного коэффициента линейного расширения (ТКЛР) материала диэлектрического слоя при многократных термообработках.

Известен факт введения в стекловидный диэлектрический материал наполнителей с целью повышения его термостабильности [1] Однако количество вводимого наполнителя велико, используемые наполнители считаются инертными к стекломатрице, а повышение термостабильности достигается за счет образования наполнителем каркаса в стекломатрице.

Известен факт введения наполнителей в стекловидные материалы для катализации процесса кристаллизации определенных фаз [2] Однако количество вводимого наполнителя обычно велико и даже для композиций на основе кристаллизующихся стекол составляет более 4,5 мас. [2 4] Так как время вжигания толстопленочных диэлектрических структур обычно невелико и составляет при максимальной температуре 0,5.10 мин, то процесс взаимодействия наполнителя с матричным материалом продолжается на протяжении нескольких циклов вжигания, что приводит к изменению ТКЛР материала и изгибу толстопленочной структуры.

Наиболее близкой к предлагаемому изобретению по технической сущности является композиция для приготовления кристаллизующейся эмали [2] состоящая из кристаллизующейся стеклянной фритты и наполнителя кристаллического затравочного порошка, аналогичного по составу будущим кристаллам. Однако количество вводимого наполнителя велико (более 4,7 мас.), что ухудшает оплавляемость эмали. Для предотвращения этого в состав композиции вводится Bi2O3, что снижает термостабильность эмали.

Задачей изобретения является повышение термостабильности стекловидного материала при многократных термообработках и снижение за счет этого прогиба толстопленочных структур без ухудшения оплавляемости материала.

Это достигается тем, что в композиции для получения стекловидного диэлектрического материала, включающей порошок стекла для ситаллоцемента и наполнитель на основе оксида и/или керамики, стекла, содержится в пересчете на монолитные стекло и наполнитель (об.):

стекло для ситаллоцемента 98,5.99,5;

наполнитель 0,5.1,5.

Концентрация вводимого наполнителя ограничена тем, что при содержании наполнителя менее 0,5 об. не происходит значительного увеличения кристаллизационной способности и, соответственно, термостабильности, а при концентрации наполнителя свыше 1,5 об. не происходит полное растворение вводимого наполнителя при первом вжигании, в результате чего при последующих термообработках происходит изменение ТКЛР диэлектрического материала, что приводит к изгибу толстопленочных структур.

Сведения о повышении термостабильности стекловидных диэлектрических материалов при концентрации наполнителя 0,5.1,5% отсутствуют, следовательно, заявляемая композиция для изготовления термостабильного диэлектрического материала имеет изобретательский уровень.

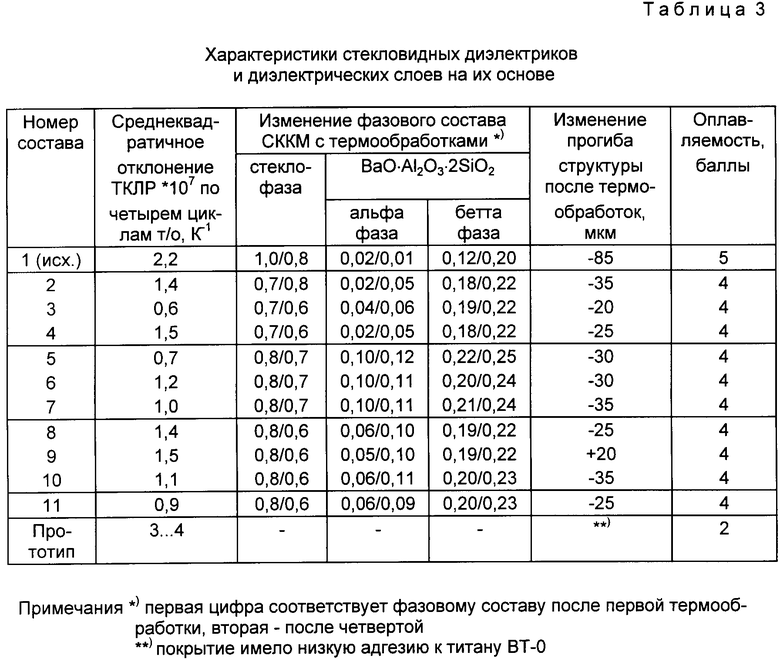

Изобретение поясняется конкретными примерами. В качестве наполнителей использовались: оксид магния, алюмооксидная керамика и кварцевое стекло (далее обозначаются как MgO, Al2O3 и SiO2). Термостабильность полученных материалов оценивалась по среднеквадратичному отклонению ТКЛР, изменению фазового состава СККМ и величины прогиба двухуровневых структур.

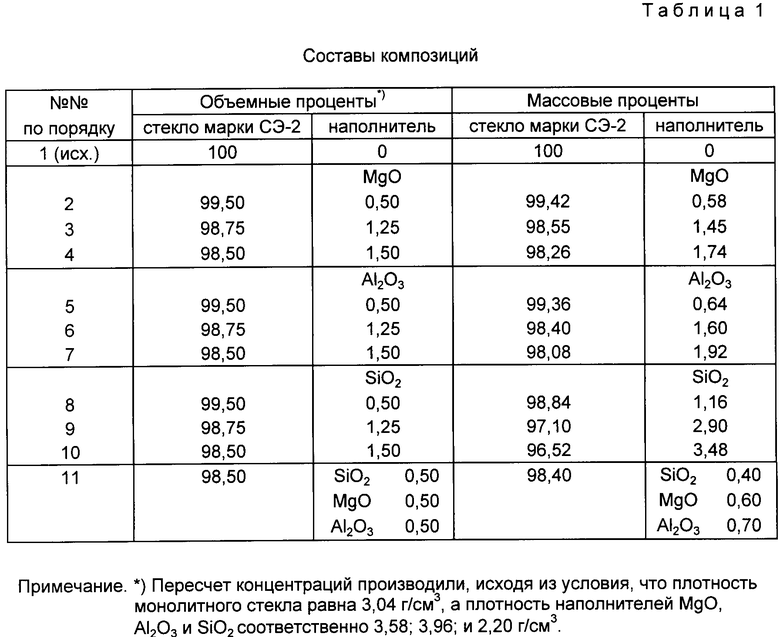

Исходные материалы для композиций готовили следующим образом. Гранулят стекла для ситаллоцемента марки СЭ-2 (ПБАО.027.011 ТУ) измельчали на планетарной мельнице типа "САНД" в агатовых барабанах в течение 2 ч, наполнители оксид MgO (ГОСТ 4526.75); стекло кварцевое SiO2 (ТУ ШЛО 027.241); корундовая керамика Al2O3 (порошок корундовый марки ПКД-99,5) в течение 30.60 мин. Затем стеклопорошок и наполнитель смешивали в соотношениях согласно табл. 1 и перемешивали на валковой мельнице в течение 1,5 ч.

Кристаллизационную способность порошков композиций исследовали методом ДТА на дериватографе Q-1500D (Венгрия).

Образцы стеклокристаллических композиционных материалов (СККМ) для исследования ТКЛР и оплавляемости получали путем термообработки отпрессованных (P=25 кг/см2) из порошков композиций заготовок. Термообработку заготовок осуществляли в конвейерной печи по режиму вжигания покрытий.

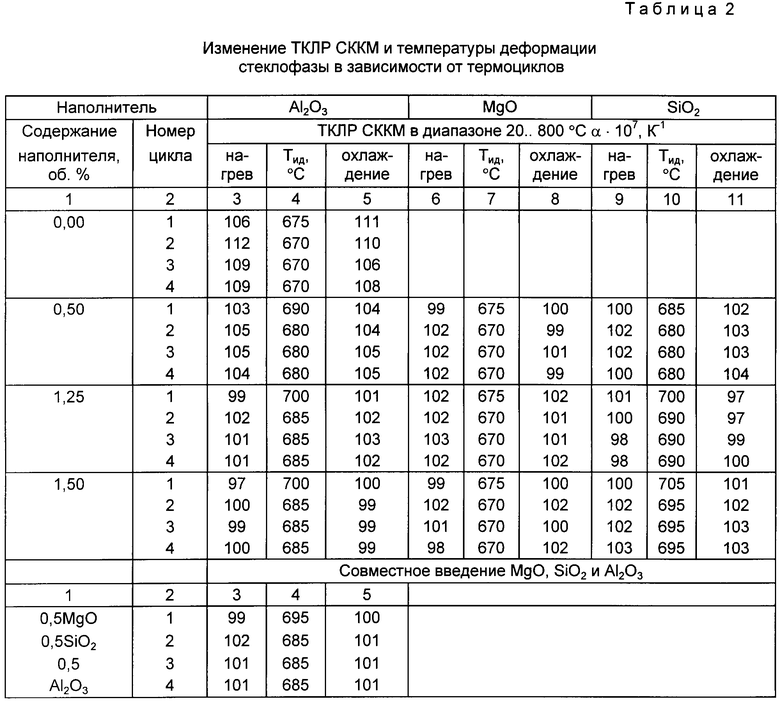

ТКЛР СККМ измеряли на дилатометре ДКВ-5АМ в режиме нагрева и охлаждения. Скорость нагрева составляла 5 град./мин, время выдержки при максимальной температуре 5 мин, охлаждение образцов происходило с печью. В результате этого при многократном измерении ТКЛР образца имитировались его многократные термообработки. Точность определения ТКЛР составляла ±1,5•10-7К-1. Температуру начала деформации стеклофазы СККМ определяли по дилатометрическим кривым нагрева как температуру окончания аномального интервала (см. табл. 2).

Рентгено-фазовый анализ СККМ проводился на приборе "Rigaku Denki" (Япония) методом порошка. Идентификация кристаллических фаз проводилась по картотеке ASTM. Относительное содержание стеклофазы в полученных СККМ оценивали по площади аморфного гало на рентгенограммах.

Из полученных стеклопорошков изготавливали диэлектрические пасты путем их смешивания с органическим связующим на основе этилцеллюлозы или ланолина. Соотношение стеклопорошка и органического связующего выбиралось таким образом, чтобы обеспечивалось высокое качество трафаретной печати.

Тестовые образцы изготавливали следующим образом. На подложку из титана ВТ1-0 размером 60х48х1 мм методом трафаретной печати наносили порошковые слои. Нанесенные слои подсушивали при 120±20oC в течение 10.15 мин и вжигали в конвейерной печи типа "Огнеупор" в течение 10 мин при максимальной температуре, соответствующей температуре максимума экзоэффекта на кривой ДТА.

Прогиб структур определяли по форме цилиндрических образцов, термообработанных по режиму вжигания слоев. Оплавляемость порошков оценивали в баллах:

0 образец не оплавляется;

1 цилиндр со скругленными краями;

2 потеря формы торцовой поверхности;

3 образец в виде бочонка;

4 образец хорошо оплавляется;

5 образец очень хорошо оплавляется (см. табл. 3).

Повышение термостабильности диэлектрического материала без ухудшения его оплавляемости достигается за счет того, что порошок наполнителя полностью растворяется в стекловидной матрице при первом цикле вжигания, увеличивая ее кристаллизационную способность, в результате чего фазовый состав и свойства материала при последующих термообработках изменяются незначительно. Дополнительное повышение термостабильности диэлектрического материала может быть достигнуто, если растворение наполнителя в стекловидной матрице приводит к повышению температуры начала деформации остаточной стеклофазы диэлектрического слоя.

Данные табл. 3 показывают, что диэлектрические слои, полученные на основе заявляемой композиции, имеют по сравнению с исходным ситаллоцементом и прототипом повышенную термостабильность, что обеспечивает снижение прогиба ГИС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛО | 1995 |

|

RU2081069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| СТЕКЛО | 1992 |

|

RU2023691C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ПАСТ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2044350C1 |

| СТЕКЛО | 1994 |

|

RU2069198C1 |

| СТЕКЛОСВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ НА ОСНОВЕ РУТЕНИЙСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1992 |

|

RU2026578C1 |

| СТЕКЛО ДЛЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1995 |

|

RU2083514C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО ДИЭЛЕКТРИКА ДЛЯ СТРУКТУР КРЕМНИЙ-НА-ИЗОЛЯТОРЕ | 1995 |

|

RU2083515C1 |

| ПРОВОДЯЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2106709C1 |

Использование: изобретение относится к композициям для получения диэлектрических слоев на основе стекол для ситаллоцементов, преимущественно для толстопленочных ГИС, и может применяться в электронной, радиотехнической и других смежных областях промышленности. Применение композиции обеспечивает повышение термостабильности стекловидных диэлектрических слоев при многократных термообработках без ухудшения их оплавляемости и снижение прогиба толстопленочных структур. Повышение термостабильности диэлектрического материала без ухудшения его оплавляемости достигается за счет того, что порошок наполнителя полностью растворяется в стекловидной матрице при первом цикле вжигания, увеличивая ее кристаллизационную способность, в результате чего фазовый состав и свойства материала при последующих термообработках изменяются незначительно. Дополнительное повышение термостабильности диэлектрического материала может быть достигнуто, если растворение наполнителя в стекловидной матрице приводит к повышению температуры начала деформации остаточной стеклофазы диэлектрического стекла для ситаллоцемента и наполнителя на основе оксида и/или керамики, кварцевого стекла и содержит в пересчете на монолитные стекло и наполнитель стекло и наполнитель в количестве 98,5... 99,5 и 0,5...1,5 об.% соответственно. 3 табл.

Композиция для получения стекловидного диэлектрического материала, содержащая порошок стекла для ситаллоцемента и порошок наполнителя на основе оксида и/или керамики, кварцевого стекла, отличающаяся тем, что она содержит указанные компоненты в пересчете на монолитные стекло и наполнитель в следующем количестве, об.

Стекло для ситаллоцемента 98,5 99,5

Наполнитель 0,5 1,5в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Красов В.Г., Петраускас Г.Б., Чернозубов Ю.С | |||

| Толстопленочная технология в СВЧ-микроэлектронике | |||

| - М: Радио и связь, 1985, с.168 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Диэлектрическая паста | 1976 |

|

SU586502A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления жгутов проводов | 1979 |

|

SU849312A1 |

Авторы

Даты

1997-11-20—Публикация

1995-04-26—Подача