11 ioopt ii iuie относится к . ич они.льной и .U pi Hooopaoa гывающей промыш.юинсх ти и ii|)c.uia (иачсно д:1Я ок()11чате.:1ьн)11 обработки еухн.х пилома гериа.юв.

Цс,т1, и,«обретения н()ЫН1снне нроиз- нолн гсльности .тннии.

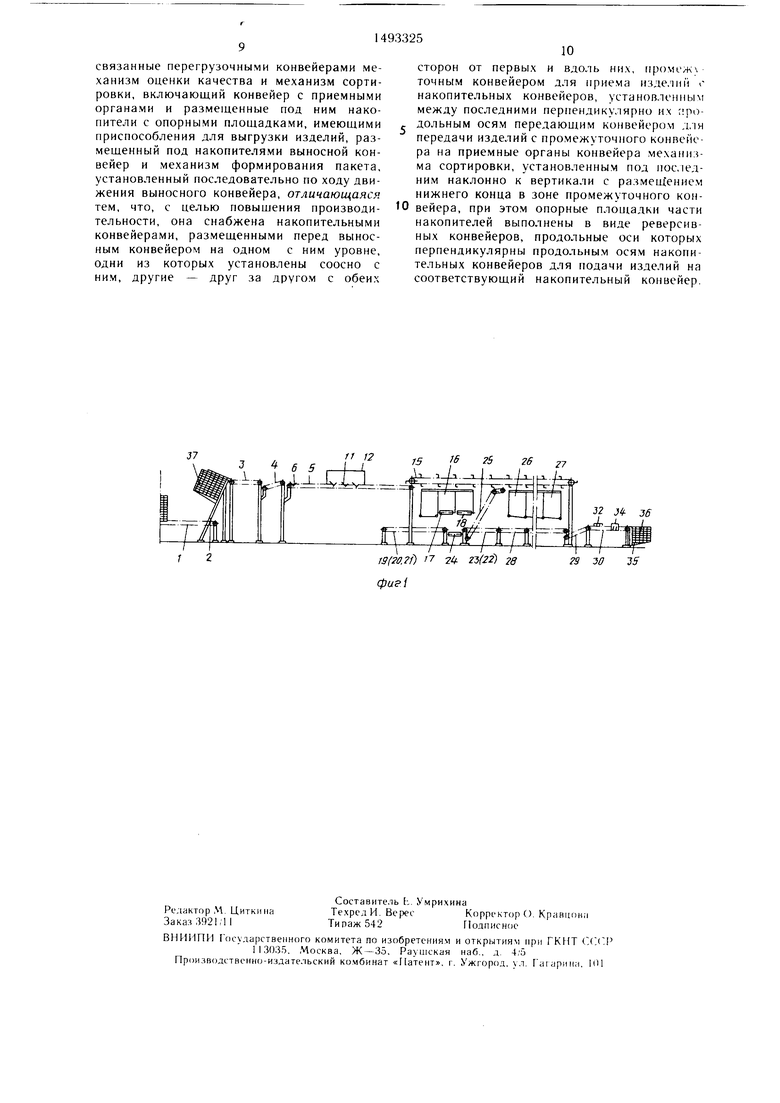

11а 1{)11г. 1 нредстав.лсна сортнровочно- накстирующая линия, общий вид; на фиг. 2 -- го же, И1Д сверху.

(,оргировочно-иакетируюшая .чиния д.тин- н(). и:(делий состоит из 11()с, 1едователь- 110 расно.ю/кеииы.х ме.хаиизмов ионггучной вьгчачи, оценки качества, со|Л ировки, фор- мн)ования пакетов.

ЛАеханизм ноштучиой выдачи содержит Н|1не 1ный конвейер 1, выполненный но край- Heii мере из дву.х вертика.льно замкнутЬ)1х ненньгх конвейеров, . 1ифт 2. имеющий воз- мо/кносгь HocjHMCTBOM ндроцилиндра занимать вертика,тьное положение а момент : а1 П зкн пакета и наклоняться от вертн- кал1)П()| 1 осн на угол, обеспечиваюнии по- сло11иук) разборку досок нод действием гра- вигационных CH.I, нере1 рузочный конвейер 3, выполненный аналогично конвейеру 1, и конвейер 4 ноиггучной выдачи досок. Поштучная выдача досок осуществляется б.тагода- ()я вы1И), 1неннк) ведущего конвейера 4 с радиа, 1ьными захвата.ми (не показаны), которые берут но одной доске нз сплоги- Hoi o ряда, С1)()рмнрованного на конвейере 4, н передают и.х в уиоры iiepei рузочно|-о KOHBeiiepa Г). С .корость движения упоров кон- Beiie)a 5 и скорость вращения вала с захватами конвейера 4 синхронизированы.

ДАеханнзм оценки качества вьпюлнен из перегрузочного конвейера 5, гфедставляюн1е- го неско. 1ько вертикально замкнуты.х .енных конвейеров с упорами, расположенных на- рал,1ельн() друг другу. ЛАежду цепями перегрузочного конвейера 5 установ.тен комлевой кантователь 6. вынолненный, нанример, в виде приводного ва.та с радиальными захватами. С, правой стороны конвейера 5. напротив KOM. ieBoro кантователя расно.южено рабочее место 7 торцовщика, оиениваюн1его комлевую часть доски и опреде.тющего ве- .1ИЧИ11У ее ,евания.

За кантователем 6 между цепями пере- 1-рузочного конвейера 5 установлены с превы- Н1ением иа 5-10 мм над вер.хней ветвью це- ией конвейера 5 ролики ро.тьганга 8 торцевания комля, торцы которых для исключения утыкания досок выполнены с фасками. За ролы апгом 8 справа от конвейера 5 установлена комлевая пила 9, за которой установлен рольганг К), вьпюлнен- пый аналогично рольгангу 8. За рольгангом И) пос-ледовательно расположены, например, три вери1инных кантователя 11, вы- по.лнепные, }1апример, аналогично кантователю в. Переворот досок неред контролерами качества, рабочие места 12 которых рас11О,1ожены слева от конвейера 5 напротив кантователей 11, через две доски на

0

0

5

0

5

0

5

0

5

третью осуществляется за счет синхронизации враи1ения приводных валов с радиальными за.хватами таким образом, что захват не входит в контакт с досками, находящимися в двух смежных упорах перегрузочного конвейера 5, т. е. во время, не- обх;.)димое для перемещения доски на два Hiar. упоров, захват соверщает вращение по часовой стрелке от верхней ветви справа от оси кантователя но ходу движения до верхней ветви слева от оси кантователя по ходу движения конвейера 5. Последовательно с кантователями 1 I установлен рольганг 13 торцевания , выполненный аналогично рольгангам 8 и 10, за Которым установлена с левой стороны конвейера 5 верн1инная нила 14, предназначенная для формирования длины всей доски.

.Механизм сортировки включает в себя конвейер 15 с приемными органами в виде упоров, закрепленными на цецях с равным щаюм и имеющими Г-образную форму. (Скорость движения упоров конвейера 15 синхронизирована со скоростью движения уно- ров конвейера 5, вследствие чего доски с коивейера 5 гющтучно перехватываются упорами конвейера 15. Под конвейером 15 последовательно установлены три накопителя И с опорными нлощадками. В нервом накопителе оиорная площадка выполнена в виде откидывающегося днища. Откидывание дниига для передачи досок осуществляется посредством щарнирного закрепления днища с одной стороны к вертикальной стенке накопителя и наличия гидроцилиндра (не показан) для поворота днии1а относительно горизонтальной плоскости вниз. Во втором и третьем наконителях опорные площадки вынолнены в виде ноперечных роликовых реверсивных конвейеров 17 и 18 освобож- деиия соответственно второго и третьего накопителей. С левой стороны конвейера 17 слева от линии расположен накопительный конвейер 19, под механизмом оценки качества - накопительный конвейер 20, справа «т линии - накопительный конвейер 21. С правой стороны конвейера 18, слева от линии, расположен накопительный конвейер 22, а справа от линии - накопительный конвейер 23.

Накопительные конвейеры выполнены в виде продольных вертикально замкнутых цепных конвейеров, расположенных параллельно друг другу. Они расположены napa,i- лельно нродольной оси линии и выходят за ноперечные габариты конвейеров 5 и 15 на величину, равную .максимальной длине доски. Ролики реверсивных конвейеров 17 и 18 выполнены с винтовой нарезкой, благодаря чему происходит сбрасывание досок при их утыкании в неподвижные упоры (не noKa3atibi), установленные в концах конвейеров.

Под поперечными роликовыми реверсивными конвейерами 17 и 18 и параллельно

им установлен нромежуточный конвейер в виде рольганга 24, посредине которого с одной стороны под конвейером 15 установ.чен нередаюнхий конвейер 25 для по1нтучной выдачи досок. Часть рольганга 24, находя- а1аяся напротив передающего конвейера 25, выполнена с озможностью поворота вокруг оси для образования перед конвейером 25 лотка для обеспечения надежной передачи досок. Ролики этой части рольганга закреплены на раме, которая с правой стороны шарнирно прикреплена к основанию линии. С левой стороны рамы установлен привод, например гидроцилиндр (не показан), посредством которого осуществляется подъем левой части рамы над горизонтальной плоскостью для образования лотка перед конвейером 25. За передающим конвейером 25 под конвейером 15 последовательно расположены накопители 26 первой и накопители 27 второй группы, выполненные с откидывающимися днищами.

Ме.ханизм формирования пакетов включает последовательно расположенные выносной конвейер 28, установленный под накопителями 26 и 27, конвейер 29 поштучной выдачи, конвейер 30 маркирования, между цепями которого установлен рольганг 31 маркирования вер1пинь, за которым с левой стороны конвейера 30 находится маркировщик 32 верщин. За маркировщиком 32 вер- njHHbi между цепями конвейера 30 маркирования расположен рольганг 33 маркирования комля, за которым с правой стороны конвейера 30 установлен маркировщик 34 комля. За конвейером 30 установлен пакетоукладчик 35, предназначенный для формирования транспортного пакета 36 по результатам обработки сушильного пакета 37.

Линия работает следующим образом.

Сущильный пакет 37 приемным ко нвейе- ром I, на котором одновременно может находиться до четырех пакетов, подается на лифт 2, посредством , которого осуществляется подъем и наклон относительно вертикальной оси на угол, обеспечивающий гравитационно послойную разборку пакета 37 с формированием ковра пиломатериалов из слоев на перегрузочном конвейере 3. Конвейером 3 производится перемещение пиломатериалов в поперечном направлении на конвейер 4 пощтучной выдачи. Радиальные захваты ведущего вала конвейера 4 по одной выдают доски в упоры перегрузочного конвейера 5. При движении в поперечном направлении посредством перегрузочного конвейера 5 доски поступают в зону оценки и торцевания комлевых концов, где переворачиваются комлевым кантователем 6 вокруг продольной оси, перед рабочим местом 7 торцовщика, который оценивает качество комлевой части досок, определяет место торцевания комля и выдает команды в систему управления линией. При дальнейщем

5

перемещении доска нриподнимается над рабочей ветвью конвейера 5, заходя на ролики рольганга 8 торцевания комля, и начинает двигаться одновременно с поперечным в продольном направлении. Упоры конвейера 5, вращаясь, не препятствуют перемещению доски в продольном направлении для установки в положение для торцевания. Комлевой пилой 9 осуществляется ()ова- ние длины комлевой части доски, после ко0 торого доска поступает на рольганг И), где осуществляется ее продольное переме- щ,ение влево для выравнивания по вершинному торцу-.

При дальнейщем перемещении конвейером 5 доска поступает в зону оценки качества и определения места торцевания вершины. Посредством кантователей 11 вершинные пиломатериалы переворачиваются вокруг продольной оси перед рабочими местами 12 контролеров качества, которые в

0 зависимости от наличия пороков определяют качество всей доски и место торцевания верщинпой части и вводят команды в систему управления линией. Эти команды в следящей системе сопровождают пиломате- риа,ты до момента выдачи управляющих сигналов на их сброс в один из накопителей. Рольгангом 13 доска приподнимается над конвейером 5 и одновременно с поперечным пере.мещением перемещается влево в продольном направлении в положеQ ние для торцевания вершинной части, которое осуществляется верщинной пилой 14. После этого доска поступает в Г-образ- ные упоры конвейера 15 механизма сортировки, скорость которого синхронизирована со скоростью конвейера 5 оценки качестг ва. При этом последовательность дальнейших операций зависит от качества конкретной доски.

Качественная группа пиломатериалов, количество которых наибольшее (напри.мер.

0 при обработке еловых досок - бессортные, сосновых - 4-й сорт) сортируется по длина.м, например, в накопителях 26 первой гругшы. Оставшиеся качественные группы пиломатериалов поступают в соответствующие накопители 16 качественных

5 групп. Например, при обработке еловых пиломатериалов доска 4-го сорта поступит в первый накопитель 16, доска 5 сорта - во второй накопитель 16, а доска по ГО(УГ 8486-66 - в третий накопитель 16 качест. венных групп. В первом накопителе Mi накапливается за 90-120 мин до 150-20( досок, открывается откидывающееся днище, и доски падают на цепи накопите-льного конвейера 20. Пиломатериалы во втором и третьем накопителях 16 могут также накап5 ливаться по 15-20 штук при выключенных приводных реверсивных конвейерах 17 и IS, а затем перемещаться при включении этих конвейеров в секции накопления. При постоянно включенных нрнводах конвейеров 17 и 18 доски но одной перемещаются в нро- до.чьном нанрав.ченнн, например, доски 5-го сорта вправо конвейером 17 до унора, а ни-томатерналы но ГОСТ 8486-66 - внраво конвейером 18 до упора. Поскольку ролнки понеречпых роликовых конвейеров 17 и 18 выполнены винтовыми, то пиломатериалы, войдя в контакт с упором, установленным в конце конвейеров, сбрасываются в накопители. Так, пиломатериалы 4-го сорта но- ступают на накопительный конвейер 20 без продольного перемен1ения, пиломатериалы 5-го сорта - на накопительный конвейер 19 при продольном перемещении, равном максимальной длине доски, а пиломатериалы но ГОСТ 8486-66 при таком же н)одоль- ном перемещении - на накопительный конвейер 23.

Таким образом, при обработке, например, партии еловых пиломатериалов бессортные пиломатериалы будут в зависимости от длин сортироваться в накопителях 26 первой группы, пиломатериалы 4-го сорта всех д.чин будут накапливаться на накопительном конвейере 20, 5-го сорта - на на- конительном конвейере 19, а пиломатериалы всех длин по ГОСТ 8486-66 - на нако- нительно.м конвейере 23. Накопительные конвейеры 21, 22 и наконители 27 второй группы свободны, т. е. в них нет пиломатериалов и они подготовлены к немедленному приему пиломатериалов другого сечения или юроды.

По мере накопления в любом из накопителей 26 первой группы количества пиломатериалов, достаточного для формирования транснортного пакета, днище иаконителя откидывается и пиломатериалы высыпаются на выносной конвейер 28, посредством кото- рсм о они поступают на конвейер 29 по- П1тучной выдачи и выдаются в упоры цепного конвейера 30 .маркирования. Двигаясь одновременно с конвейером 30 маркирования, рольгангом 31 маркирования выравнивается верн инный торец при продольном неремещении ниломатериалов влево, который затем маркируется маркировщиком 32 верн1ины. После маркирования верщины нроизводится выравнивание рольгангом 33 маркирования комля комлевой части пиломатериалов при продольном перемещении внраво, которая затем .маркируется маркировщиком комля 34. Замаркированные пиломатериалы ноступают на пакетоукладчик 35, где производится фор.мирование транспортного пакета 36.

При обработке пиломатериалов другого сечения или породы работа линии протекает аналогичным образом с использованием накопителей 16 по качественным группам, накопительных конвейеров 21, 22 и накопителей 27 второй группы. Вначале одновременно с обработкой пиломатериалов дру5 о

гого сечения или породы производится маркирование и пакетирование всех пиломатериалов, в нашем примере - бессортных, находящихся в накопителях 26 первой rpytnibi. Затем с накопительного конвейера 20 пиломатериалы (в нащем примере 4-го сорта) подаются на поворотную часть промежуточного конвейера 24, установленную напротив передающего конвейера 25. Левая сторона рамы с роликами поднимается, на0 пример, гидроцилиндром, и доски гравитационно скатываются с рольганга и передающим конвейером 25 поштучной выдачи подаются в свободные упоры сортировочного конвейера 15, посредством которого произ, водится их сортирование по длинам с использованием накопителей 26 первой группы. Когда пиломатериалы с промежуточного конвейера 24 рассортируются по длинам, поворотная часть занимает горизонтальное положение и очередная партия досок с на0 конительного конвейера 20 снова поступает на передающий конвейер 25, его поворотная часть снова поднимается и осуществляется нощтучная выдача досок до полного освобождения накопительного конвейера 20. Пос еле рассортирования по длинам эти пиломатериалы также маркируют и пакетируют в транспортный пакет 36. Затем с накопительного конвейера 19 пиломатериалы промежуточным конвейером 24 поступают на его поворотную часть и передающим кон0 вейером 25 сортируются но длинам в накопителях 26 первой группы, маркируются и пакетируются. Аналогичным образом осуществляется обработка пиломатериалов, находящихся на накопительном конвейере 23. Таким образом, на линии осуществляется

5 одновременное сортирование по длинам, маркирование и пакетирование пиломатериалов двух сечений или пород. Продолжительность этого процесса составляет 50- 100 мин. После этого накопители 26 накопительных конвейеров 19 и 23 освобож0 дены и линия подготовлена к смене сечений обрабатываемых пиломатериалов.

Предлагаемая линия позволяет одновременно производить обработку пиломатериалов двух сечений или пород при их .минимальном продольном перемещении. Производительность линии увеличивается на 3-5% за счет сведения к минимуму времени на переналадку линии и минимального продольного перемещения пиломатериалов, исключения повторного выполнения ряда

Q операций технологического процесса (по- птучной выдачи, пакетирования, транспортирования) .

Формула изобретения

Сортировочно-пакетирующая линия длинномерных изделий, содержащая последовательно установленные друг за другом и

связанные перегрузочными конвейерами механизм оценки качества и механизм сортировки, включающий конвейер с приемными органами и размещенные под ним накопители с опорными площадками, имеющими приспособления для выгрузки изделий, размещенный под накопителями выносной конвейер и механизм формирования пакета, установленный последовательно по ходу движения выносного конвейера, отличающаяся тем, что, с целью повыщения производительности, она снабжена накопительными конвейерами, размещенными перед выносным конвейером на одном с ним уровне, одни из которых установлены соосно с ним, другие - друг за другом с обеих

сторон от первых и вдоль них, промеж точным конвейером для приема изде.ип i накопительных конвейеров, установленным между последними перпендикулярно их г ро- дольным осям передающим конвейером для передачи изделий с промежуточного конвейера на приемные органы конвейера механизма сортировки, установленным под последним наклонно к вертикали с размещ ением нижнего конца в зоне промежуточного конвейера, при этом опорные площадки части накопителей выполнены в виде реверсивных конвейеров, продольные оси которых перпендикулярны продольным осям накопительных конвейеров для подачи изделий на соответствующий накопительный конвейер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сортировочно-пакетирующая линия для обработки пиломатериалов | 1988 |

|

SU1555237A1 |

| Синхронно-следящее устройство передачи информации на конвейере для сортировки древесины | 1985 |

|

SU1319935A1 |

| УСТРОЙСТВО ДЛЯ БРАКОВКИ И ТОРЦЕВАНИЯ ОБРЕЗНЫХ ПИЛОМАТЕРИАЛОВ | 1967 |

|

SU216526A1 |

| ВСЕСОЮЗНАЯ I | 1973 |

|

SU375237A1 |

| ТОРЦОВОЧНО-СОРТИРОВОЧНЫЙ АГРЕГАТ | 1971 |

|

SU309810A1 |

| Устройство для торцевания пиломатериалов | 1985 |

|

SU1359116A1 |

| Устройство для контроля и обрезки пиломатериалов | 1975 |

|

SU655287A3 |

| Установка для обработки сухихпилОМАТЕРиАлОВ | 1979 |

|

SU839948A1 |

| Механизм для изменения направления подачи пиломатериалов | 1982 |

|

SU1161441A2 |

| Устройство для поштучной выдачи необрезных досок | 1982 |

|

SU1071545A1 |

Изобретение относится к лесопильной и деревообрабатывающей промышленности и предназначено для окончательной обработки сухих пиломатериалов. Цель изобретения - повышение производительности линии. Линия состоит из последовательно расположенных механизма поштучной выдачи, механизма оценки качества, механизма сортировки, механизма формированя пакетов. Механизм поштучной выдачи включает в себя конвейер 1, лифт 2, перегрузочный конвейер 3 и конвейер 4 поштучной выдачи. Механизм оценки качества включает в себя перегрузочный конвейер 5, кантователь 6, комлевый рольганг 8 для торцевания комля, комлевую пилу 9, вершинный кантователь 11, рольганг 13 для торцевания вершин, вершинную пилу 14. Механизм сортировки включает в себя конвейер 15 с приемными органами в виде упоров Г-образной формы, накопители 16 с опорными площадками, выполненными в виде откидывающегося днища в первом накопителе и реверсивных роликовых конвейеров 17,18 во втором и третьем накопителях. Слева от оси линии под конвейером 17 расположен накопительный конвейер 19, справа - накопительный конвейер 21, а между ними - накопительный конвейер 20. Слева от оси линии под конвейером 18 расположен накопительный конвейер 22, справа - накопительный конвейер 23. Под конвейерами 17,18 параллельно им установлен промежуточный конвейер 24, посередине которого под конвейером 15 установлен передающий конвейер 25 для поштучной выдачи досок. За передающим конвейером 25 под конвейером 15 последовательно расположены накопители 26 и 27, выполненные с откидывающимися днищами. Механизм формирования пакетов включает в себя выносной конвейер 28, конвейер 29 поштучной выдачи досок, конвейер 30 маркирования с маркировщиком 32 вершин и маркировщиком 34 комля, пакетоукладчик 35 для формирования пакета 36. 2 ил.

Г 2

, f гв 26

27

I . . . t9(20.f} 7 24 2-i(2i} 2в

29 30 35

| Синхронно-следящее устройство передачи информации на конвейере для сортировки древесины | 1985 |

|

SU1319935A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-07-15—Публикация

1986-07-18—Подача