1

(21)4209648/2.S-08

(22)16.03.87

(46) 15.07.89. Бюл. 26

(71)Специальное конструкторское бюро агрегатных станков

(72)В.И.Липовой, ВоИ.Певзнер, В.В.Седач и А.АоМищеико

(53)621«941(088.8)

(56)Авторское свидетельство СССР № 1052350, кл. В 23 В 49/00, 1982.

(54)ПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЦЕЛОСТНОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА

(57)Изобретение относится к станкостроению и может быть использовано в системах автоматического управления, в частности при многошпиндельной обработке. Цель изобретения - повышение надежности за счет уменьшения чувствительности устройства к колебаниям давления воздуха в источнике питания и регуляторах давления, а также повышение экономичности и улучшение экономических характеристик устройства за счет сокращения расхода воздуха и уменьшения шума, и повышение быстродействия. Устройство содержит воспринимающий орган в виде минимум пары соосных сопел - питающего 1 и управляющего 2, между которыми расположен режущий инструмент 3. Питающее сопло 1 связано с источником 4 питания через регулятор 5 давления и параллельно соединенные регулируемый дроссель 6 и пневморас- пределитель 7 с рабочими положениями d и б Управляющее сопло 2 связано с источником питания 4 через последовательно соединенные регуляторы 5 и 8 давления и регулируемый дросЮ

§

(Л

о 00 со

to

Фи1.1

сель 9. В связь управляющего сопла 2 с источником питания 4 включен элемент сравнения 10. Управляющие пнев- мокамеры 13 и 18 элемента срагнения 10 соединены с выходным преобразователем 11, пневмокамера 16 сообщена с атмосферой, а пневмокамеры 15 и 17 - с выходным отводом регулируемого дросселя 9 и управляющим соплом 2, которое связано с управляющей пневмокамерой 14. В подготовительном режиме работы поступление воздуха в сопла I и 2 осуществляется под одинаковым давлением, достаточным для исключения засорения стружкой и СОЖ сопел 1 и 2 и системы управления„ Б рабочем режиме контроля воздух поступает в питающее сопло 1 под давлением, равным давлению настройки регулятора 5. В случае поломки одного

из режущих инструментов 3 струя воз-

духа, истекающая из неперекрытого

питающего сопла 1, соударяется со струей из сопла 2, образуя отражающую струю - заслонку. Возрастание

давления в управляющих пневмокаме- рах 15 и 17 элемента сравнения 10 переключает мембранный блок 12. Выходной преобразователь, оказавшись сообщенным через пневмокамеру 18 с

атмосферой, отрабатывает сигнал, поступающий в систему управления стан- ка на его остановку I з„п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое устройство для контроля целостности режущего инструмента | 1982 |

|

SU1052350A2 |

| Пневматическое устройство для контроля целостности режущего инструмента | 1987 |

|

SU1512711A1 |

| Пневматическая сеялка для дозирования сыпучих материалов | 1981 |

|

SU1034631A1 |

| Пневматическое устройство для контроля целостности режущего инструмента | 1987 |

|

SU1423301A1 |

| Стенд для проверки пневматическихМЕМбРАННыХ элЕМЕНТОВ | 1978 |

|

SU842764A1 |

| Устройство для контроля целостности режущего инструмента | 1985 |

|

SU1282980A1 |

| Мембранный пневмоприводной насос | 1992 |

|

SU1831586A3 |

| Пневматическое устройство для сигнализации изменения давления | 1987 |

|

SU1481705A1 |

| Струйно-фотокомпенсационный полупропорциональный регулятор | 2022 |

|

RU2788577C1 |

| СТРУЙНО-ПНЕВМАТИЧЕСКИЙ ПОЛУПОСТОЯННО РАБОТАЮЩИЙ ПРОПОРЦИОНАЛЬНО-ИНТЕГРАЛЬНЫЙ (ПИ) РЕГУЛЯТОР | 2021 |

|

RU2773233C1 |

Изобретение относится к станкостроению и может быть использовано в системах автоматического управления в частности при многошпиндельной обработке. Цель изобретения - повышение надежности за счет уменьшения чувствительности устройства к колебаниям давления воздуха в источнике питания и регуляторах давления, а также повышение экономичности и улучшение эргономических характеристик устройства за счет сокращения расхода воздуха и уменьшения шума, и повышение быстродействия. Устройство содержит воспринимающий орган в виде как минимум пары соосных сопел-питающего 1 и управляющего 2, между которыми расположен режущий инструмент 3. Питающее сопло 1 связано с источником питания 4 через регулятор 5 давления и параллельно соединенные регулируемый дроссель 6 и пневмораспределитель 7 с рабочими положениями а и б. Управляющее сопло 2 связано с источником питания 4 через последовательно соединенные регуляторы 5 и 8 давления и регулируемый дроссель 9. В связь управляющего сопла 2 с источником питания 4 включен элемент сравнения 10. Управляющие пневмокамеры 13 и 18 элемента сравнения 10 соединены с выходным преобразователем 11, пневмокамера 16 сообщена с атмосферой, а пневмокамеры 15 и 17 - с выходным отводом регулируемого дросселя 9 и управляющим соплом 2, которое связано с управляющей пневмокамерой 14. В подготовительном режиме работы поступление воздуха в сопла 1 и 2 осуществляется под одинаковым давлением, достаточным для исключения засорения стружкой и СОЖ сопел 1 и 2 и системы управления. В рабочем режиме контроля воздух поступает в питающее сопло 1 под давлением, равным давлению настройки регулятора 5. В случае поломки одного из режущих инструментов 3 струя воздуха истекающая из неперекрытого питающего сопла 1, соударяется со струей из сопла 2, образуя отражающую струю-заслонку. Возрастание давления в управляющих пневмокамерах 15 и 17 элемента сравнения 10 переключает мембранный блок 12. Выходной преобразователь, оказавшись сообщенным через пневмокамеру 18 с атмосферой, отрабатывает сигнал, поступающий в систему управления станка, на его остановку. 1 з.п. ф-лы. 2 ил.

Изобретение относится к станкостроению и может быть использовано в системах автоматического управления, особенно при многошпиндельной обработке.

Цель изобретения - повыщение надежности за счет уменьщения чувстви тельности устройства к колебаниям давления воздуха в источнике питания и регуляторах давления (поскольку колебания давления воздуха на входе дросселя, с которым сообщается управляющая пневмокамера элемента сравнения, приводят к пропорциональному увеличению или уменьшению давления воздуха на выходе дросселя, с которым сообщены две другие управляющие пневмокамеры и управляющее сопло, а колебания давления в управляющих гневмокамерах элемента сравнения не нарушают равновесия мембранного блока, устраняя возможность выдачи ложного сигнала в систему управления станка),а также повышение быстродействия, экономичности и улуч шение эргономических характеристик устройства за счет сокращения расхода воздуха и уменьщения шума.

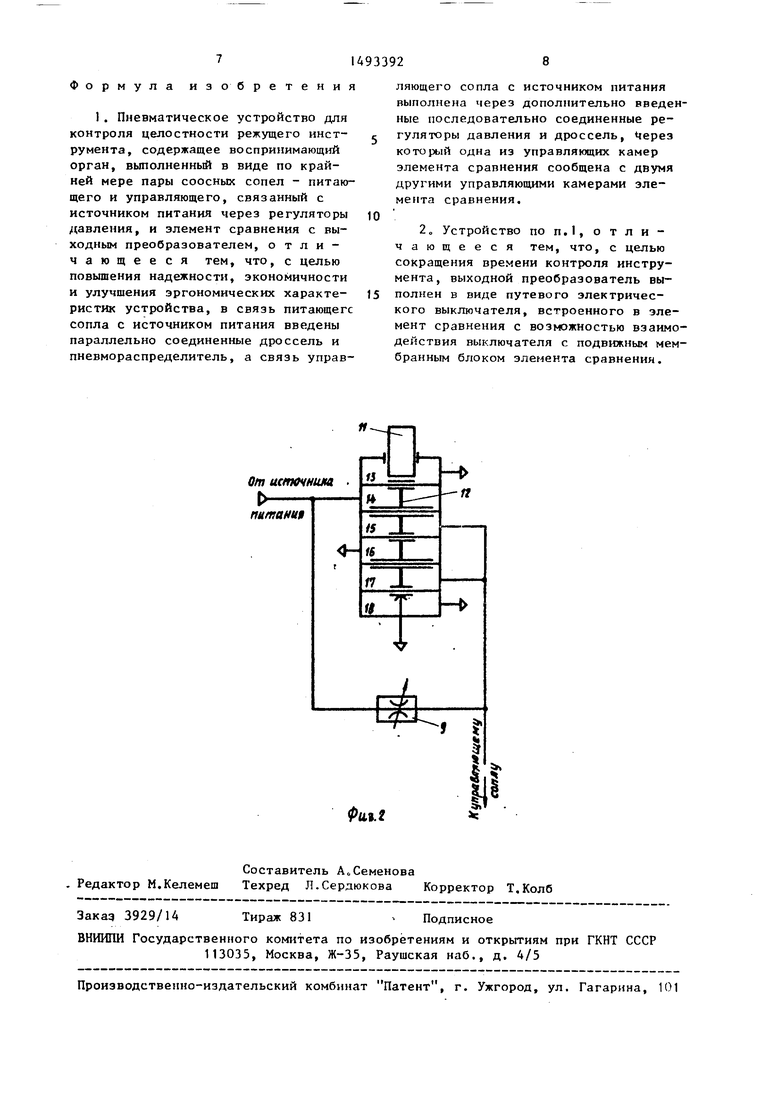

На фиг.1 представлена принципи- альная схема пневматического устройства для контроля целостности режущего .инструмента; на - схема исполнения выходного преобразователя Устройство для контроля целостности режущего инструмента содержит: парно установленные соосные сопла 1

и 2, соответственно питающее и управляющее, между которыми расположен режущий инструмент 3„

Количество пар сопел и контролируемых инструментов задается конкретными условиями обработки.

Питающее сопло 1 связано с источником 4 питания через регулятор 5 давления и параллельно соединенные регулируемый дроссель 6 и пневморас- пределитель 7 с рабочими положениями ее и б.

Управляющее сопло 2 связано с источником 4 питания через последова- тельно соединенные регуляторы 5 и 8 давления и регулируемый дроссель 9.

В связь управляющего слоя 2 с источником 4 питания включен элемент 10 сравнения с вькодным преобразователем 11, установленный между входом и выходом регулируемого дросселя 9.

Элемент 10 сравнения содержит ме.м- бранный блок 12 и управляющие пневмокамеры 13-18. Управляющие пневмокамеры 13 и 18 соединены с выходным преобразователем 11, пневмокамера 16

сообщена с атмосферой, пневмокамеры 15 и 17 соединены с выходным отводом регулируемого дросселя 9 и управ- лякяцим соплом 2, к которому ведут также связи управляющей пневмокамеры 14 - от выхода регулятора 8 давления через регулируемый дроссель 9 и управляющие пневмокамеры 15 и 17.

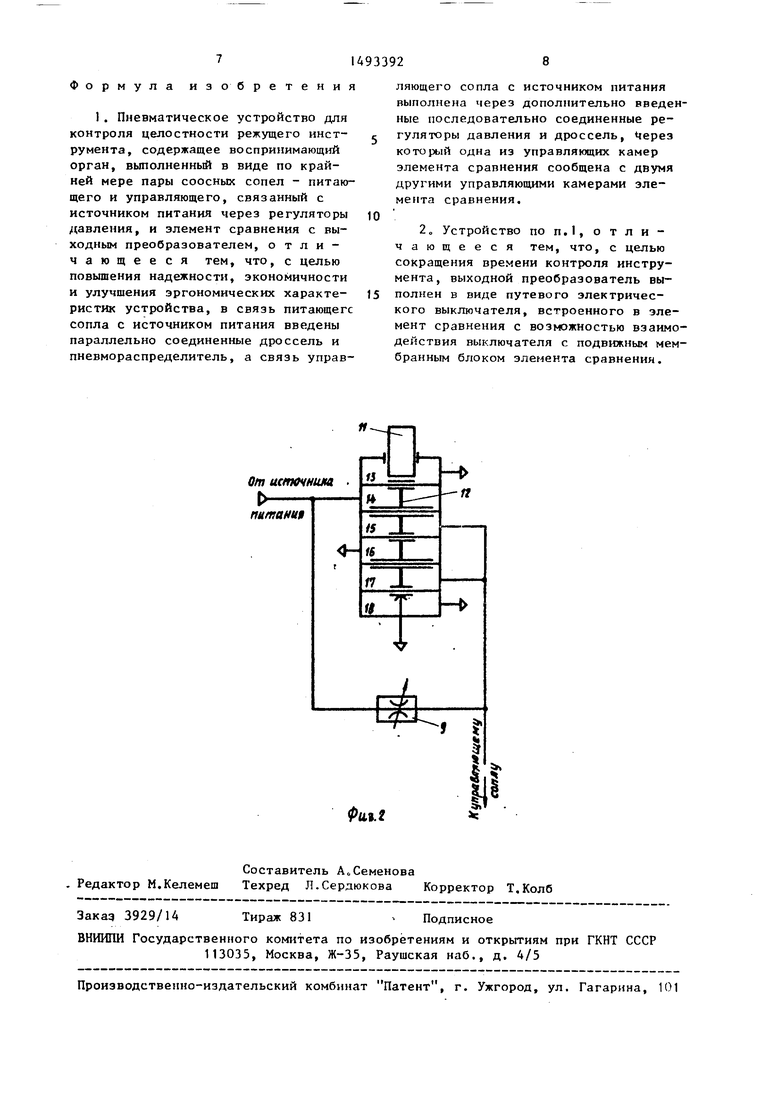

Выходной преобразователь 11 в случаях, требующих повьщ1енного быстродействия, может быть выполнен в виде бесконтактного электрического датчика (фиг.2), встроенного в элемент 10 сравнения с возможностью взаимодействия с его подвижным в осевом направлении мембранным блоком 12 В этом случае, помимо управляющей пневмокамерл 16, сообщены с атмосфе- рюй также управляющие пневмокамеры 13 и 18„

Устройство работает следующим образом.

В подготовительном режиме работы воздух под давлением от источника А питания поступает через последовательно соединенные регуляторы 5 и 8, причем последний настроен на давление, меньшее, чем регулятор 5 давления В управляющую пневмокамеру 14 элемента 10 сравнения и через управляющую пнсвмокамеру 13 к выходному преобразователю II, а через дроссель 9, понижающий давление воздуха, последний поступает к управляющему соплу 2 и в управляющие пневмокамеры 15 и 17.

Одновременно через регулятор 5 давления и через дроссель 6, понижающий давление воздуха до давления в управляющем сопле 2, воздух поступает в питающее сопло 1. Установленный параллельно с дросселем 6 пнев мораспределитель 7 находится в рабочем положении Б. Таким образом, в подготовительном режиме работы поступление воздуха как в питающее 1,так и в управляющее 2 сопла осуществляется под одинаковым давлением, лишь необходимым и достаточным для исключения попадания стружки и СОЖ в сопла 1 и 2 и в систему управления.

При переходе устройства на рабочий режим контроля целостности режущего инструмента переключается пнев- мораспределитель 7 в положение о( , ,а воздух под давлением, равным давлению настройки регулятора 5 давления, минуя дроссель 6,поступает в питающее сопло 1 о При наличии режущего инструмента 3 между соосными сопла- Ми 1 и 2 воздух, поступающий по питающему 1 и управляющему 2 соплам,, вькодит в атмосферу через канавки режущего инструмента 3 и через зазор между соплами 1 и 2 и инструментом 3.

При этом мембранньпГ} блок 12 элемента 10 сравнения перекрывает атмосферу, с которой coofiuiF j че|)ез управляющую пневмокамеру 13 выходной преобразователь 11, сообщая последний с давлением питания от регуляторов 5 и В давления,

В случае поломки как 1-о-то из режущих инструменте 1д 3 питающее сопло 1 оказывается неперекрытым и исте0 кающая из него под длилением струя воздуха соударяется со встречной струей, истекающей из управляюи;его сопла 2, образуя с ней отражающую струю, действующую как заслонка.

5 Возрастает давление в управляющих камерах 15 и 17 элемента 10 сравнения до величины, достаточной для переключения мембранного блока 12 элемента 10 сравнения (вверх в плос0 кости чертежа). При этом закрывается подвод давления питания от регулятора 8 давления к выходному преобразователю 11 и через управляющую пневмокамеру 18 он оказывается со5 общенным с атмосферой.

Как следствие, выходной преобразователь 1I отрабатывает сигнал о поломке режущего инструмента 3, поступающий в систему управления стан0 ка на остановку последнего.

При исполнении выходного преобразователя в виде бескоптактного электрического датчика 11 (фиг,2), взаимодействующего с мембранным бло5 ком 12 элемента 10 сравнения, число пневмокоммуникаций на выходе устройства сокращается: отпадает необходимость подвода питания через управляющую пневмокамеру 13 к выход0 ному преобразователю 11 в виде бесконтактного электрического датчика. В режиме контроля инструмента в случае целостности последнего выходной преобразователь 11 разобщен с

5 подвижным мембранным блоком 12 и

сигнала на остановку станка не отрабатывает

В случае поломки какого-либо из режущих инструментов 3 возрастающее давление в управляющих пневмо- камерах 15 и 17 переключает мембранный блок 12 элемента 10 сравнения вверх в плоскости чертежа (фиГо2.

Подвижный мембранный блок 12 вступает в контакт с выходным преобразователем 11, выдающим электрический сигнал на остановку станка.

Формула изобретения

пигпанип

ляющего сопла с источником питания выполнена через дополнительно введенные последовательно соединенные регуляторы давления и дроссель, tiepes который одна из управляющих камер элемента сравнения сообщена с двумя другими управляющими камерами элемента сравнения.

2„ Устройство по п.1, о т л и - чающееся тем, что, с целью сокращения времени контроля инструмента, выходной преобразователь выполнен в виде путевого электрического выключателя, встроенного в элемент сравнения с возможностью взаимодействия выключателя с подвижным мембранным блоком элемента сравнения.

а

СЬ

h- -ft

17

JL

Pu,t.2

Авторы

Даты

1989-07-15—Публикация

1987-03-16—Подача