7 / 2 3 4 I I / / I

СО

оэ

4:

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования заготовок из смеси древесной стружки и связующего при изготовлении прессованных изделий | 1977 |

|

SU929000A3 |

| Способ изготовления строительных изделий | 1969 |

|

SU261230A1 |

| ТРАНСПОРТНАЯ СИСТЕМА СОРТИРОВКИ СТРУЖКИ В ПРОИЗВОДСТВЕ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2013 |

|

RU2600130C2 |

| Устройство для формирования многослойного ковра в производстве древесностружечных изделий | 1986 |

|

SU1359126A1 |

| СПОСОБ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2032535C1 |

| ПИТАЮЩЕЕ УСТРОЙСТВО С СЕТЧАТЫМ ФИЛЬТРОМ ДЛЯ ВИБРОСИТА | 2011 |

|

RU2524067C1 |

| Сепаратор для сыпучих материалов | 1975 |

|

SU550295A1 |

| Вибрационный смеситель | 1977 |

|

SU655419A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОЙ МОЛОТОЙ СЕРЫ | 2005 |

|

RU2285661C1 |

| СПОСОБ ПОДГОТОВКИ ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ | 2013 |

|

RU2547915C1 |

Изобретение относится к производству деталей и изделий из смеси древесной стружки и связующего и может быть использовано в деревообрабатывающей промышленности. Цель изобретения - повышение производительности способа и улучшение качества изделий. Одновременно с просеиванием смеси через вибросито осуществляют регулирование скоростей просеивания части различных фракций. Вибросито состоит из днищ 2, 3, 4 с отношением диаметров отверстий вышерасположенного днища к нижерасположенному днищу 1,3 - 1,5 и с отношением расстояния между днищами к размеру диаметра нижнего днища 5 - 5,75. Способ осуществляют путем по меньшей мере трехкратного пропускания смеси через днища 2, 3, 4 с размерами отверстий, уменьшающихся от верхнего 2 к нижнему 4, а заполнение пространства между нижним днищем 4 вибросита и поверхностью пресс - формы 9 производят путем последовательной пофракционной укладки частиц в заготовку. Разрежение смеси осуществляют путем распределения ее как минимум на трех днищах 2, 3, 4, совершающих колебания с одинаковой частотой и амплитудой, равными соответственно 880 - 960 кол/мин и 7 - 12 мм. 2 с.п.ф-лы, 2 ил.

сриеЛ

Изобретение относится к способам формирования заготовок из смеси древесной стружки со связуюш.им и к устройству для его Осуществления и может быть применено в деревообрабатывающей промыш- ленности при производстве древесностружечных плит.

Цель изобретения - повышение производительности и улучшение качества изделий.

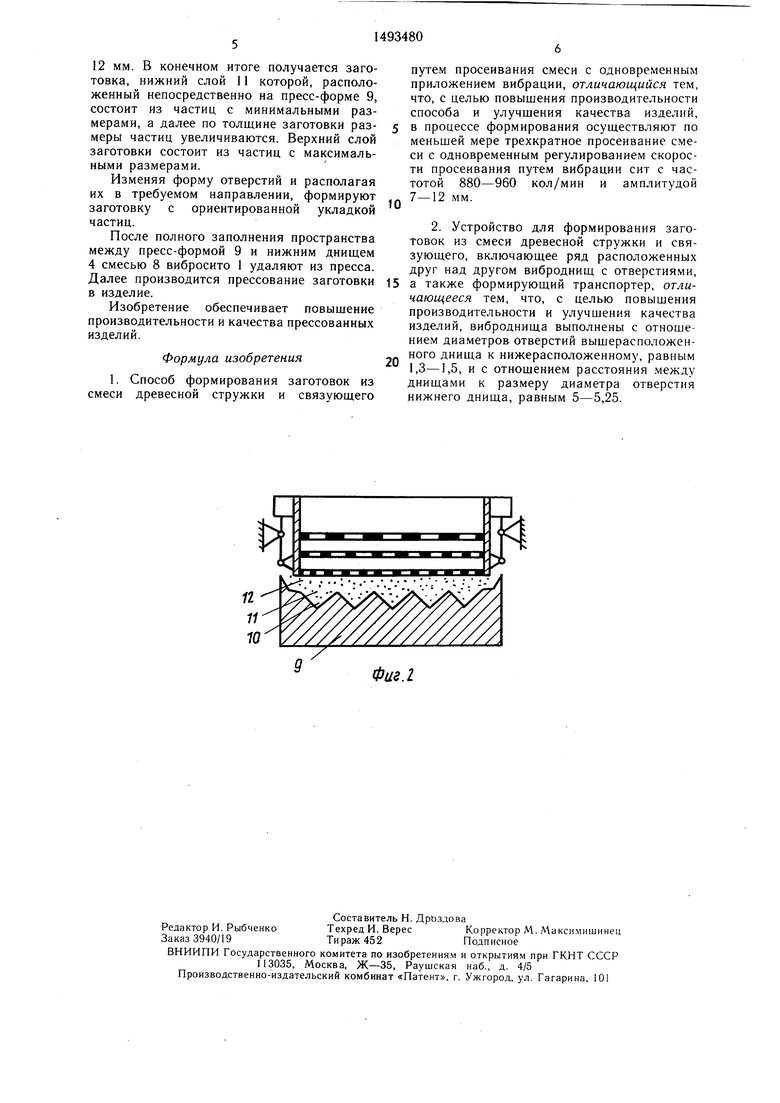

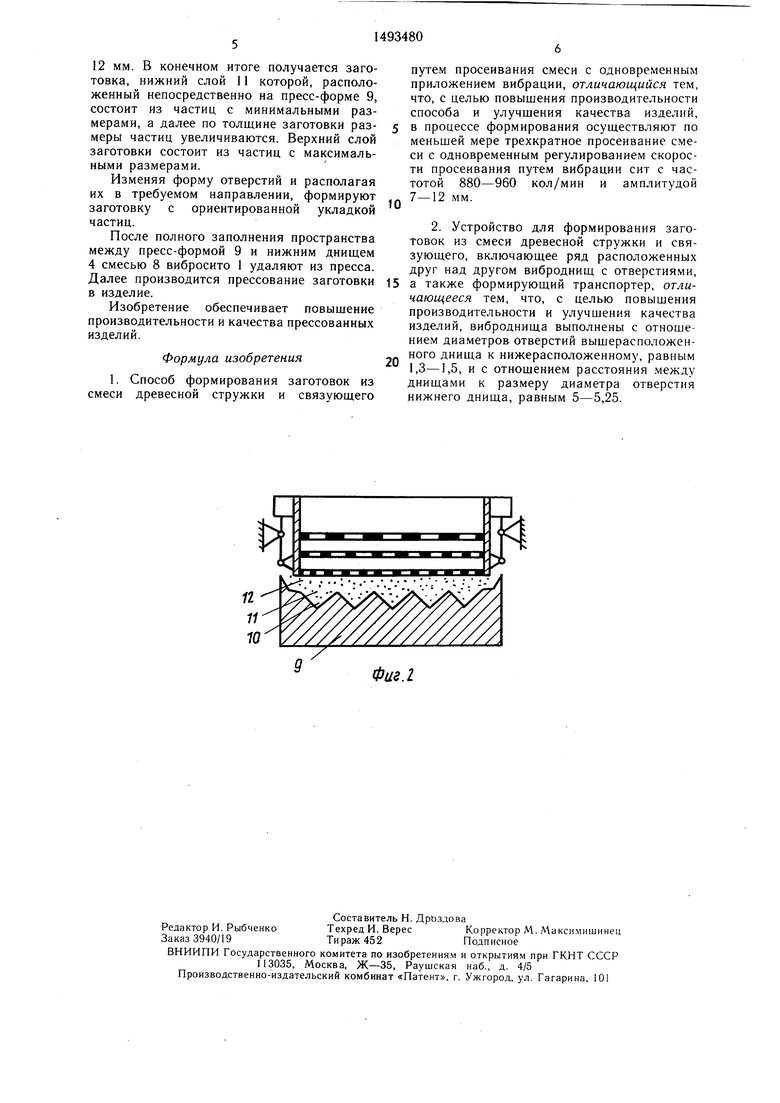

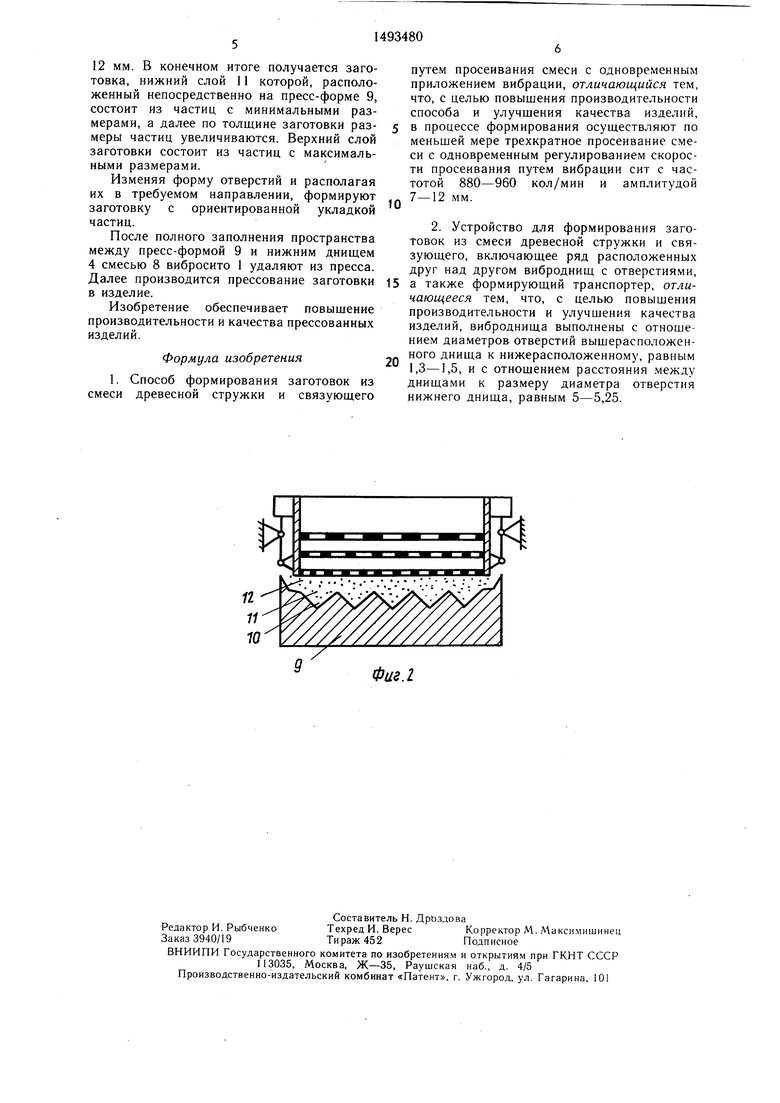

На фиг. 1 изображена схема устрой- ства для формирования заготовок из смеси древесной стружки и связующего до процесса формирования; на фиг. 2 - то же, после формирования заготовки.

Устройство включает вибросито 1, снаб- женное днищами 2, 3 и 4, расположенными одно над другим с уменьшением размеров отверстий от верхнего к нижнему. Отношение диамет ров отверстий вышерасположенного днища к нижерасположенному равно 1,3-1,5, а отнощение расстояния между днищами к размеру диаметра отверстия нижнего днища равно не менее 5 (5- 5,25). при этом отверстия нижнего днища имеют диаметр, превышающий в 1,1 -1,2 раза максимальную ширину древесных час- тиц. Вибросито 1, щарнирно установленное на подвесках 5, соединяется посредст вом шатунов 6 с приводом 7. Из порции смеси 8 в пресс-форме 9 прессуется изделие 10 с нижним 11 и верхним 12 слоями.

Способ формирования заготовок осущест- вляют следующим образом.

В вибросито 1, находящееся вне пресса, загружается заданная порция смеси 8, после чего оно подается в зону пресса и устанавливается над пресс-формой 9. При включении вибропривода 7 происходит хао- тическое движение частиц, самосортирование фракций по крупности и просеивание их из нижнего слоя через отверстия днища 2. В начальный период времени после приложения вибрации просеиваются мелкие и круп- ные частицы нижнего слоя. Далее за счет самосортирования частиц по крупности доля мелких фракций в просеивщейся массе увеличивается, достигает максимума, а затем уменьшается. Скорость просеивания частиц характеризуется коэффициентом просеива- ния, который выражает изменение доли частиц за единицу времени через единицу площади отверстий сита. Коэффициент просеивания частиц определяется отнощением размеров частиц и отверстий днища. Зависимость коэффициента просеивания и отно- сительного радиуса частиц определяется гиперболой. В силу этой зависимости и самосортирования частиц по крупности при просеивании смеси через дниш,е 2 происходит частичное разделение ее на фракции. В результате количество смеси на днище 2 уменьщается, а просеившиеся частицы равномерным потоком попадают на днище 3, размер отверстий которого меньще, чем

в днище 2. Просеявшаяся смесь попадает на днище 3 в разреженном состоянии, при котором количество взаимодействий между частицами минимально. Это способствует интенсификации просеивания частиц через днище 3. При попадании смеси на днище 3 .относительный радиус частиц увеличивается, а коэффициент просеивания уменьшается. Следовательно, уменьщается скорость просеивания частиц через днище 3. Кроме того, при попадании на днище 3 частицы смеси ориентируются в межсетевом пространстве преимущественно в горизонтальном положении, что достигается за счёт взаимодействия их с отверстиями днища 2 и окружающей средой. Для обеспечения преимущественно горизонтальной ориентации частиц высота их свободного падения (т.е. расстояние между днищами) должна быть не менее 5 размеров диаметра отверстия нижнего днища 4. Горизонтальная ориентация частиц при падении на днище 3 обеспечивает дополнительное снижение скорости просеивания крупных фракций и мало влияет на скорость просеивания мелких фракций. Таким образом создаются условия для быстрого просеивания смеси, скорость просеивания частиц которой уменьщается по мере увеличения их размеров. В результате эффект разделения частиц по фракциям на днище 3 усиливается. При этом, если отношение размеров диаметров отверстий выщележащего днища 2 к нижележащему 3 равно 1,3-1,5, то просеивание смеси осуществляется настолько интенсивно, что скопления частиц на днище 3 не происходит.

Просеившиеся частицы поступают в разреженном состоянии на днище 4, размер отверстий которого в 1,3-1,5 раза меньше, чем днища 3, но в 1,1 -1,2 раза больше максимальной щирины частиц. Поступление частиц на днище 4 осуществляется в том порядке, в каком они просеиваются через днище 3. При этом первыми на днище 3 поступают самые мелкие частицы, а далее размер поступающих частиц увеличивается. Последними на днище 4 попадают самые крупные частицы. По мере поступления частиц на днище 4 происходит их просеивание. При этом на днище 4 происходят те же явления, что и на днище 3, вследствие чего разделение смеси на фракции достигает еще большей степени.

Разделенные на фракции древесные частицы укладываются на пресс-форму 9 в той последовательности, в какой они просеиваются через нижнее днище 4. В результате происходит формирование заготовки 10 путем последовательной пофракционной укладки частиц до полного заполнения пространства между пресс-формой 9 и нижнем днищем 4 вибросита 1. При этом вибрацию осуш,ествляют в следующем режиме: частота 880-960 кол/мин, амплитуда 7-

12 мм. В конечном итоге получается заготовка, нижний слой 11 которой, расположенный непосредственно на пресс-форме 9, состоит из частиц с минимальными размерами, а далее по толщине заготовки размеры частиц увеличиваются. Верхний слой заготовки состоит из частиц с максимальными размерами.

Изменяя форму отверстий и располагая их в требуемом направлении, формируют с ориентированной укладкой

10

путем просеивания смеси с одновременным приложением вибрации, отличающийся тем, что, с целью повышения производительности способа и улучшения качества изделий, в процессе формирования осуществляют по меньшей мере трехкратное просеивание смеси с одновременным регулированием скорости просеивания путем вибрации сит с частотой 880-960 кол/мин и амплитудой 7-12 мм.

заготовку

частиц.2. Устройство для формирования загоИосле полного заполнения пространстватовок из смеси древесной стружки и свямежду пресс-формой 9 и нижним днищемзующего, включающее ряд расположенных

4 смесью 8 вибросито 1 удаляют из пресса.друг над другом виброднищ с отверстиями,

„ прессование заготовкиis а также формирующий транспортер, отли целью повыщения

производительности и улучшения качества изделий, виброднища выполнены с отношением диаметров отверстий выщерасположен- ного днища к нижерасположенному, равным

в изделие.

Изобретение обеспечивает повышение производительности и качества прессованных

изделий.

Формула изобретения

I. Способ формирования заготовок из смеси древесной стружки и связующего

20

1,3-1,5, и с отношением расстояния между днищами к размеру диаметра отверстия нижнего днища, равным 5-5,25.

путем просеивания смеси с одновременным приложением вибрации, отличающийся тем, что, с целью повышения производительности способа и улучшения качества изделий, в процессе формирования осуществляют по меньшей мере трехкратное просеивание смеси с одновременным регулированием скорости просеивания путем вибрации сит с частотой 880-960 кол/мин и амплитудой 7-12 мм.

производительности и улучшения качества изделий, виброднища выполнены с отношением диаметров отверстий выщерасположен- ного днища к нижерасположенному, равным

20

1,3-1,5, и с отношением расстояния между днищами к размеру диаметра отверстия нижнего днища, равным 5-5,25.

Фиг. 2

| Устройство для формирования многослойного ковра в производстве древесностружечных изделий | 1986 |

|

SU1359126A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для формирования многослойного древесно-стружечного ковра | 1986 |

|

SU1380954A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-07-15—Публикация

1987-06-18—Подача