(21)4254355/29-33

(22)24.04.87

(46) 15о07.89. Бкш. № 26

(71)Всесоюзный научно-исследовательский институт технического и специального строительного стекла

(72)Г.М. Легошин, Ю.М. Копылов и В.И. Кондрашев

(53)666.1.034.3(088.8)

(56)Авторское свидетельство СССР 827435, кл. С 03 С 27/12, 1981.

Авторское свидетельство СССР № 1268524, кл. С 03 С 27/12, 1986.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА

(57)Изобретение относится к производству плоского или гнутого много- (шойного безосколочного стекла и может быть использовано при изготовлении автомобильного, авиационного.

строительного и других ввдов многослойных стекол. Цель изобретения - сокращение времени изготовления и стоимости. Способ изготовления многослойного стекла включает вьфезку и подготовку заготовок стекла и термопластичной пленки, сборку пакетов, их подпрессовку и прессование. При этом прессование ведут за счет энергии, полученной от сжатия и сжигания в ограниченном объеме газовой смеси состава, об.%: 10-20 отработанного или инертного газа и 90-80 горючей смеси с 0 0,7-1,5. Осуществление способа позволяет повысить качество (прочность) стеклоиэделий на 5% и цс пользовать термопластичную пленку повышенной влажности, снизить искажение восприятия цвета и количество недопрессованных пакетов. 2 ип.

§

С/)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНБ1Х СТЕКОЛ | 1970 |

|

SU278987A1 |

| Способ изготовления многослойныхиздЕлий | 1979 |

|

SU804589A1 |

| Способ изготовления многослойного стекла | 1986 |

|

SU1413068A1 |

| Установка для изготовления многослойного стекла | 1983 |

|

SU1147700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОСКОЛОЧНОГО СТЕКЛА | 1971 |

|

SU316234A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА | 1970 |

|

SU278988A1 |

| МНОГОСЛОЙНОЕ СТЕКЛО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2057093C1 |

| МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ СВЕТОПРОЗРАЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2214373C1 |

| МНОГОСЛОЙНОЕ БЕЗОСКОЛОЧНОЕ СТЕКЛО, А ТАКЖЕ ПВБ-ПЛЕНКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2270099C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРИПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021220C1 |

Изобретение относится к производству плоского или гнутого многослойного безосколочного стекла и может быть использовано при изготовлении автомобильного, авиационного, строительного и других видов многослойных стекол. Цель изобретения - сокращение времени изготовления и стоимости. Способ изготовления многослойного стекла включаект вырезку и подготовку заготовок стекла и термопластичной пленки, сборку пакетов, их подпрессовку и прессование. При этом прессование ведут за счет энергии, полученной от сжигания в ограниченном объеме газовой смеси состава, об.%: 10-20 отработанного или инертного газа и 90-80 горючей смеси с α = 0,7-1,5. Осуществление способа позволяет повысить качество (прочность) стеклоизделий на 5% и использовать термопластичную пленку повышенной влажности, снизить искажение восприятия цвета и количество недопрессованных пакетов. 1 ил.

Изобретения относится к производству плоского ипи гнутого многослойного безосколочного стекла и может быть использовано при изготовлении автомобильного, авиационного, строительного и других видов многослойных стекол

Цель изобретения - сокращение времени изготовления и стоимости.

На предварительно подпрессован- ный (нагретый) пакет многослойного стекла в замкнутом объеме воздействуют кратковременно (1,0-5,0 с) мгновенно нарастающим давлением газа (до 10 МПа) и температурой (до ) за счет сжатия и последующего сгорания предварительно подготовленной газовой смеси, одним из компонентов которой является воздух (кислород), Весь цикл прессования с учетом времени на подготовительно- заключительные операзрти требует порядка 10 мин.

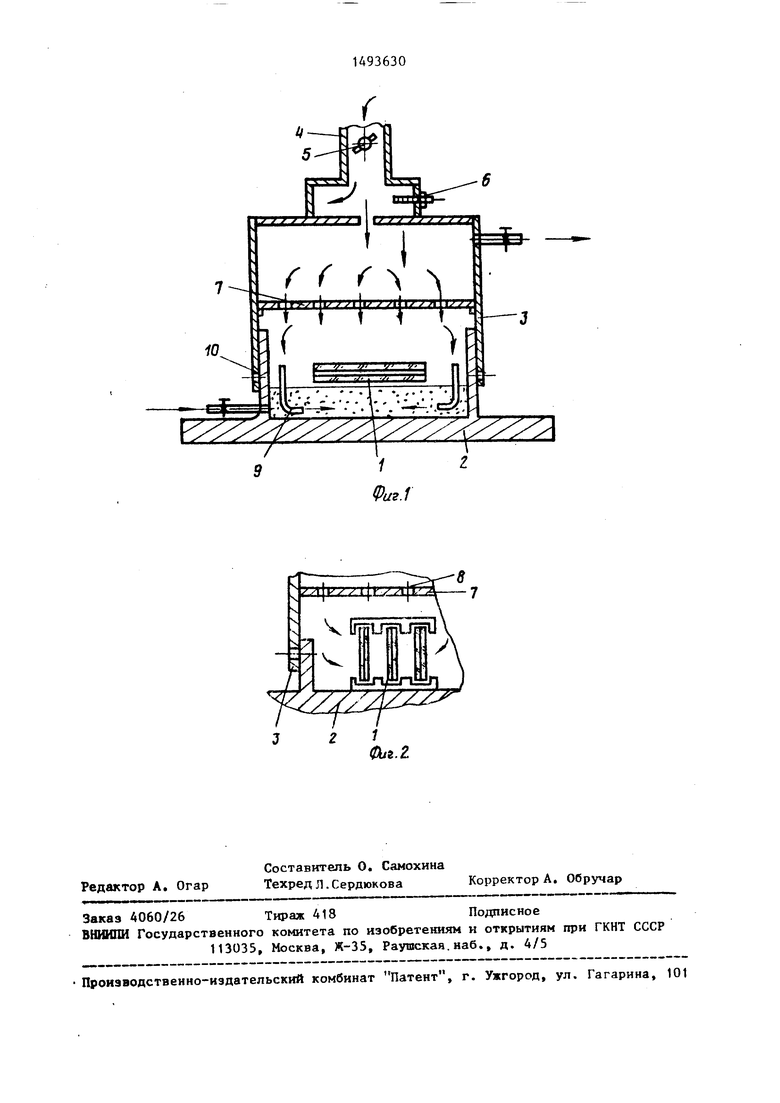

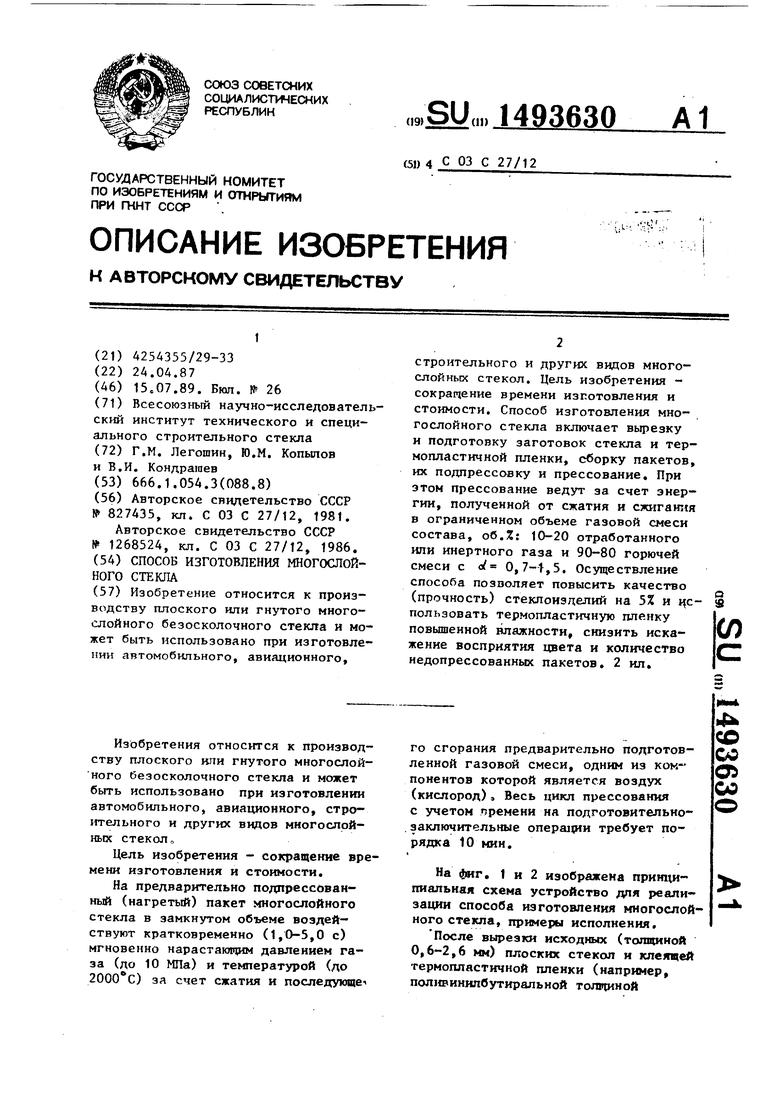

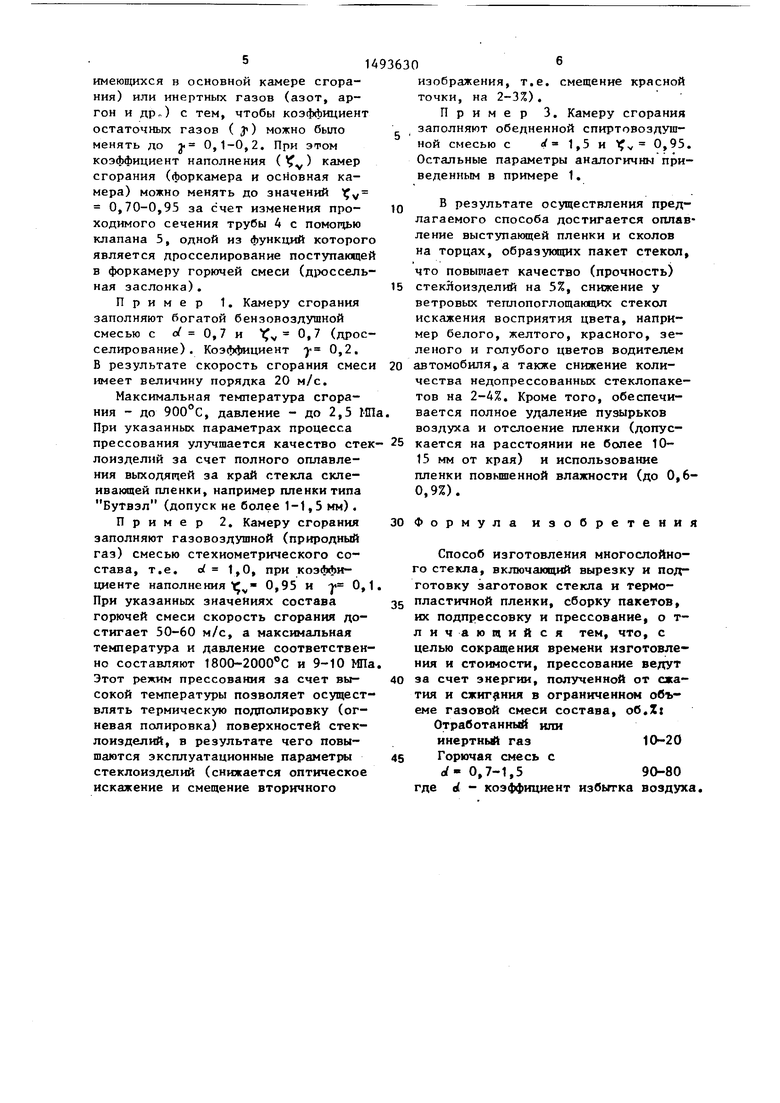

На фиг. 1 и 2 изображена пришли- анальная схема устройство для реапи зации способа изготовления многослойного стекла, примеры исполнения.

После вырезки исходных (толщиной 0,6-2,6 мм) плоских стекол и клеящей термопластичной пленки (например поливинилбутиральной тол1циной

4

:о со аг со

3 1Д93630

0,86 мм) на заданные форматы, сборки пакета многослойного стекла, под- прессовки его (каландрирование) с одновременным нагревом до 60-90°С , по известному способу многослойное стекло 1 с помощью манипулятора и вакуумной присоски (не показаны) помещается на прдогреваемую мягкую опору (например, песок) в станине 2, )0 на которую с малым зазором (уплот- китель не показан) надевается подвиж- ньй цилиндр 3, соединенный в верхней части трубопроводом 4 с клапа-

тели многослойного стекла и в случае Появления равномерно распределяются в массе пленки без их объеди нения в крупные, видимые глазом, об разования. Для снижения вероятности разрушения многослойного стекла 1 из-за высокого градиента давления и температуры при движении фронта пла мени с большой скоростью (в направлении стекла) предусмотрен демпфер представляющий собой перегородку (д афрагму) с выполненными в ней сквоз ными дросселирующими отверстиями 8

ном 5, одновременно вьтолняющим функ-15 определенных диаметров (1,5-10 мм)

Цию дроссельной заслонки. Клапан 5 предназначен для впуска в форкаме- ру подготовленной с заданной величиной коэффициента избытка воздуха газовоздушной, бензовоздушной или иной горючей смеси, при этом возможно изменение состава смеси, обеспечивающего регулирование d в диапазоне « 0,7-1,5 (качественное регулирование состава горючей смеси).

Согласно фиг, 1 стекло расположено горизонтально, а согласно ; фиг.2 - вертикально (группа стекол)о Например, внутрицилиНдровое

и оптимальным расположением их по площади демпфера в зависимости от размеров и конфигурации прессуемых стекол, что Позволяет управлять ра

20 пределением давлений по площади прессуемого многослойного стекла. Кроме того, выравнивание давления под стеклом 1 обеспечивают боковые трубки 9, создающие в мягкой опоре

25 например песке, эффект псевдоожиже ного (кипящего) слоя.

После прессования нагретое до 140-tlO С стекло 1 обдувается под давлением холодным воздухом (проду

пространство (основная камера) запол- 30 ка) до температуры среды 40-50 С,

няется смесью воздуха и паров бензина ( с 0,95), после чего смесь сжимается до степени сжатия 2-6 раз и поджигается электрической искрой от свечи 6 зажигания (электрическое напряжение на свече 15-20 тыс.вольт). В результате смесь воспламеняется сначала в форкамере, сгорает,. а затем дожигается в основной камере за 1,0-5,0 с при скорости сгорания (скорость движения фронта пламени) 40-60 м/с (при детонационном режиме скорость сгорания доходит до 2000 м/с), при этом резко возрастает температура газа (800-2000 С) и его давление (2-10МПа).

За счет этого термопластичная пленка (например, ГТВБ-пленка), расположенная между исходными стеклами в многослойном стекле 1, кратковременно нагревается до 120-200 С, под- вергает ся равномерному обжатию с Ц)беих сторон (поверхностей)о В результате происходит склеивание стек- па без химической деструкции (разложения) клеящей ПВБ-пленки и без образования видимых микропузырей. Микропузыри размером менее 0,1 мм не влиягот на светотехнические показатели многослойного стекла и в случае Появления равномерно распределяются в массе пленки без их объединения в крупные, видимые глазом, образования. Для снижения вероятности разрушения многослойного стекла 1 из-за высокого градиента давления и температуры при движении фронта пламени с большой скоростью (в направлении стекла) предусмотрен демпфер 7, представляющий собой перегородку (диафрагму) с выполненными в ней сквозными дросселирующими отверстиями 8

и оптимальным расположением их по площади демпфера в зависимости от размеров и конфигурации прессуемых стекол, что Позволяет управлять распределением давлений по площади прессуемого многослойного стекла. Кроме того, выравнивание давления под стеклом 1 обеспечивают боковые трубки 9, создающие в мягкой опоре,

например песке, эффект псевдоожижен- ного (кипящего) слоя.

После прессования нагретое до 140-tlO С стекло 1 обдувается под давлением холодным воздухом (продув5

цилиндр 3 перемещается вверх (механизм подъема не показан) и отработавшие газы выпускаются наружу через выпускные (выхлопные) окна 10. Далее цилиндр 3 перемещается еще выше и отводится в сторону, а манипулятор с вакуумными присосками убирает готовое изделие - многослойное стекло, и загружает новое (нагретый

0 подпрессованный пакет), цикл повторяется. При этом в качестве исходного стекла при составлении пакета может быть использовано обычное отожженное или упрочненное тонкое (1,55 1,0 мм и менее) стекло, например термоупрочненное (ионоупрочненное и др.). Режим прессования подбирают таким, чтобы стекло не растрескивалось от резкого воздействия давления и температуры и чтобы оно успевало нагреваться до требуемой температуры - температуры вязкого течения термопластичной пленки, без разложения (пиролиза) пленки.

Регулирование скорости сгорания горючей смеси можно осуп ствлять путем подачи в состав смеси до 10- 20 об,% остаточных газов (продуктов сгорания смеси - СО, СО и др.газов.

0

5

имеюпщхся в основной камере сгорания) или инертных газов (азот, аргон и др.) с тем, чтобы коэффициент остаточных газов ( J) можно было менять до 2« 0,1-0,2. При этом коэффициент наполнения ( ) камер сгорания (форкамера и основная камера) можно менять до значений 0,70-0,95 за счет изменения проходимого сечения трубы 4 с помогаю клапана 5, одной из функций которого является дросселирование поступающей в форкамеру горючей смеси (дроссельная заслонка).

Пример 1. Камеру сгорания заполняют богатой бензовоздушной смесью с о/ 0,7 и 1 0§7 (дросселирование) . Коэффициент у 0,2.

10

изображения, т.е. смещение красной точки, на 2-3%).

Пример 3. Камеру сгорания заполняют обедненной спиртовоздущ- ной смесью с rf 1,5 и v 0,95. Остальные параметры аналогичны приведенным в примере 1.

В результате осуществления предлагаемого способа достигается оплавление выступающей пленки и сколов на торцах, образующих пакет стекол,

что повышает качество (прочность) 15 стекйоизделий на 5%, снижение у ветровых теплопоглощающих стекол искажения восприятия цвета, например белого, желтого, красного, зеленого и голубого цветов водителем

В результате скорость сгорания смеси 20 автомобиля,а также снижение коли- имеет величину порядка 20 м/с.чества недопрессованных стеклопаке-

Максимальная температура сгора- тов на 2-4%. Кроме того, обеспечи- ния - до 900°С, давление - до 2,5 МПа. вается полное удаление пузырьков При указанных параметрах процесса воздуха и отслоение пленки (допус- прессования улучшается качество стек- 25 лоизделий за счет полного оплавления выходящей за край стекла склеивающей пленки, например пленки типа Бутвзл (допуск не более 1-1,5 мм).

Пример 2. Камеру сгорания 30 Формула изобретения заполняют газовоздушной (природный газ) смесью стехиометрического состава, т.е. 0 1,0, при коэффициенте наполнения 0,95 и 0,1. При указанных значениях состава горючей смеси скорость сгорания достигает 50-60 м/с, а максимальная температура и давление соответственно составляют 1800-2000 0 и 9-10 МПа. Этот режим прессования за счет высокой температуры позволяет осуществлять термическую подполировку (огневая полировка) поверхностей стек- лоизделий, в результате чего повышаются зксплуатационные параметры стеклоизделий (снижается оптическое искажение и смещение вторичного

кается на расстоянии не более 10- 15 мм от края) и использование пленки повьш1енной влажности (до 0,6- 0,9%).

Способ изготовления многослойного стекла, включающий вырезку и подготовку заготовок стекла и термо- 35 пластичной пленки, сборку пакетов, их подпрессовку и прессование, о т- личаюцийся тем, что, с целью сокращения времени изготовления и стоимости, прессование ведут 40 за счет энергии, полученной от сжатия и сжигания в ограниченном объеме газовой смеси состава, об.Х: Отработанный или инертный газ10-20

45 Горючая смесь с

J 0,7-1,590-80

где в( - коэффициент избытка воздуха.

изображения, т.е. смещение красной точки, на 2-3%).

Пример 3. Камеру сгорания заполняют обедненной спиртовоздущ- ной смесью с rf 1,5 и v 0,95. Остальные параметры аналогичны приведенным в примере 1.

В результате осуществления предлагаемого способа достигается оплавление выступающей пленки и сколов на торцах, образующих пакет стекол,

что повышает качество (прочность) стекйоизделий на 5%, снижение у ветровых теплопоглощающих стекол искажения восприятия цвета, например белого, желтого, красного, зеленого и голубого цветов водителем

тов на 2-4%. Кроме того, обеспечи- вается полное удаление пузырьков воздуха и отслоение пленки (допус-

кается на расстоянии не более 10- 15 мм от края) и использование пленки повьш1енной влажности (до 0,6- 0,9%).

Формула изобретения

Способ изготовления многослойного стекла, включающий вырезку и подготовку заготовок стекла и термо- пластичной пленки, сборку пакетов, их подпрессовку и прессование, о т- личаюцийся тем, что, с целью сокращения времени изготовления и стоимости, прессование ведут за счет энергии, полученной от сжатия и сжигания в ограниченном объеме газовой смеси состава, об.Х: Отработанный или инертный газ10-20

Горючая смесь с

J 0,7-1,590-80

где в( - коэффициент избытка воздуха.

J ( f

ll X J-Alf л I IX/

Авторы

Даты

1989-07-15—Публикация

1987-04-24—Подача