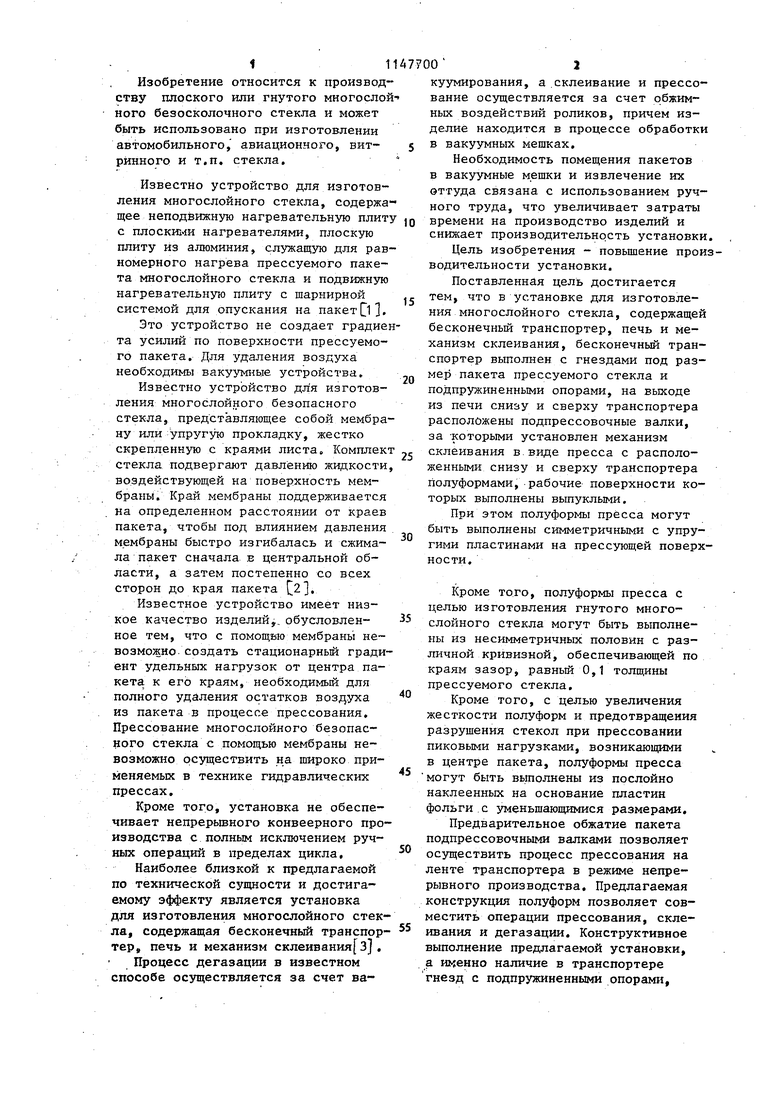

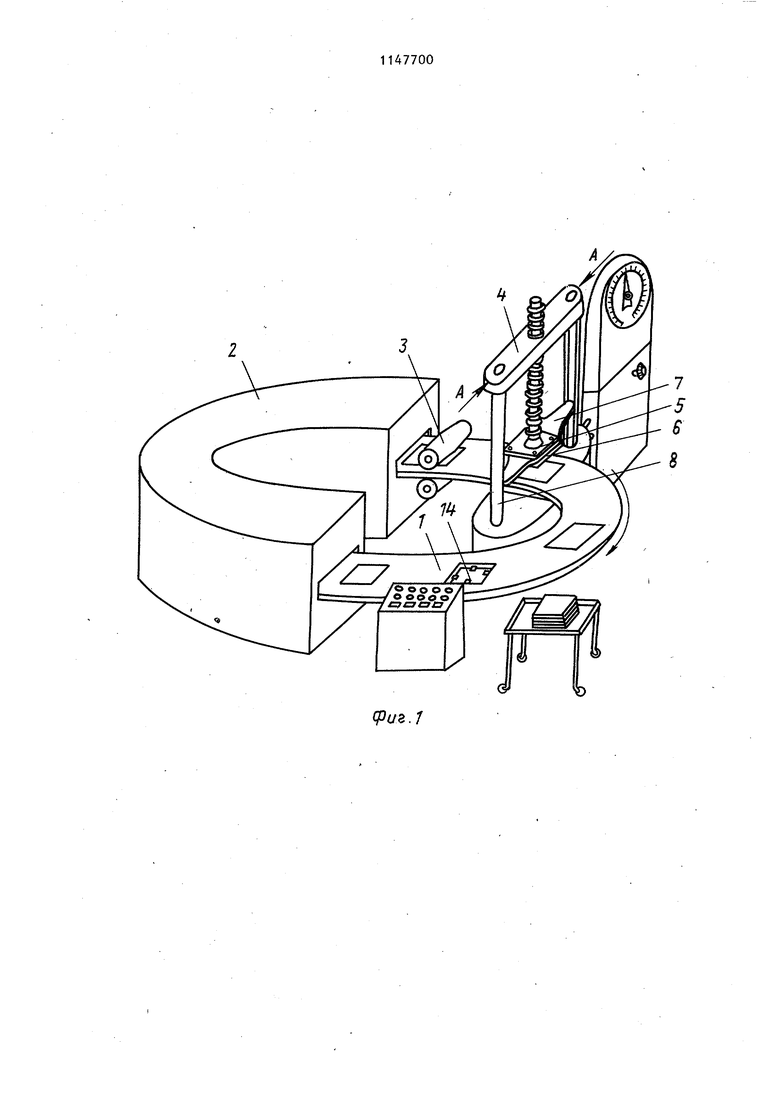

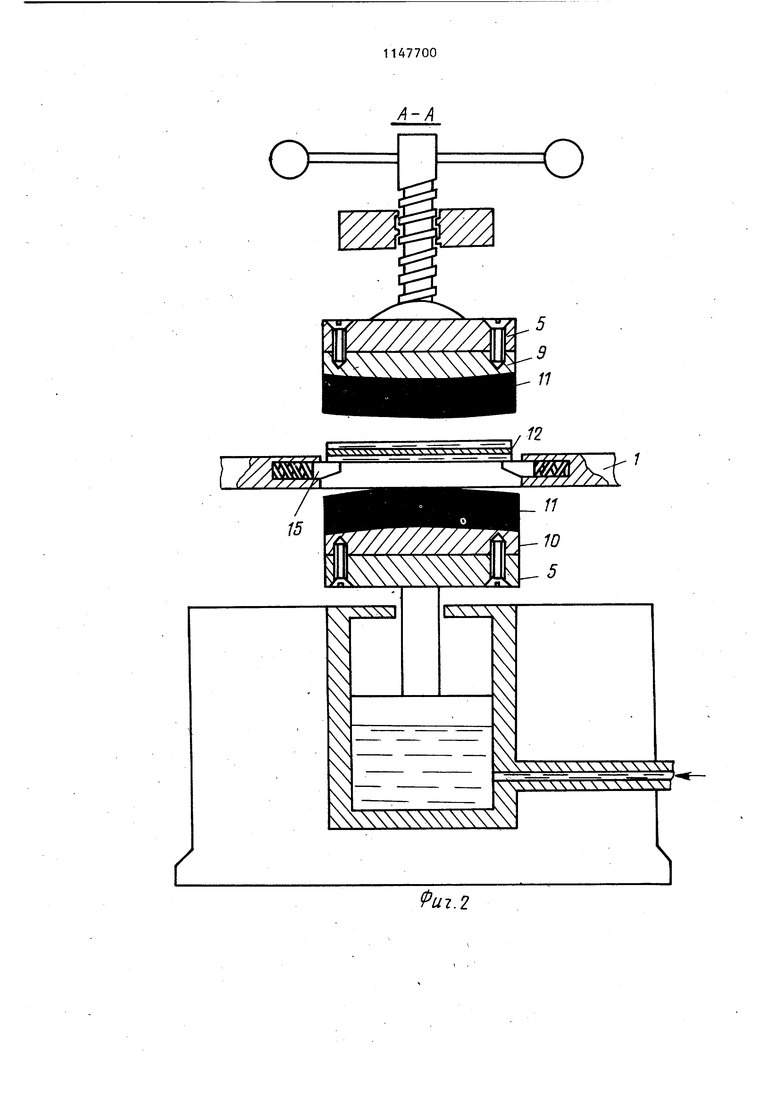

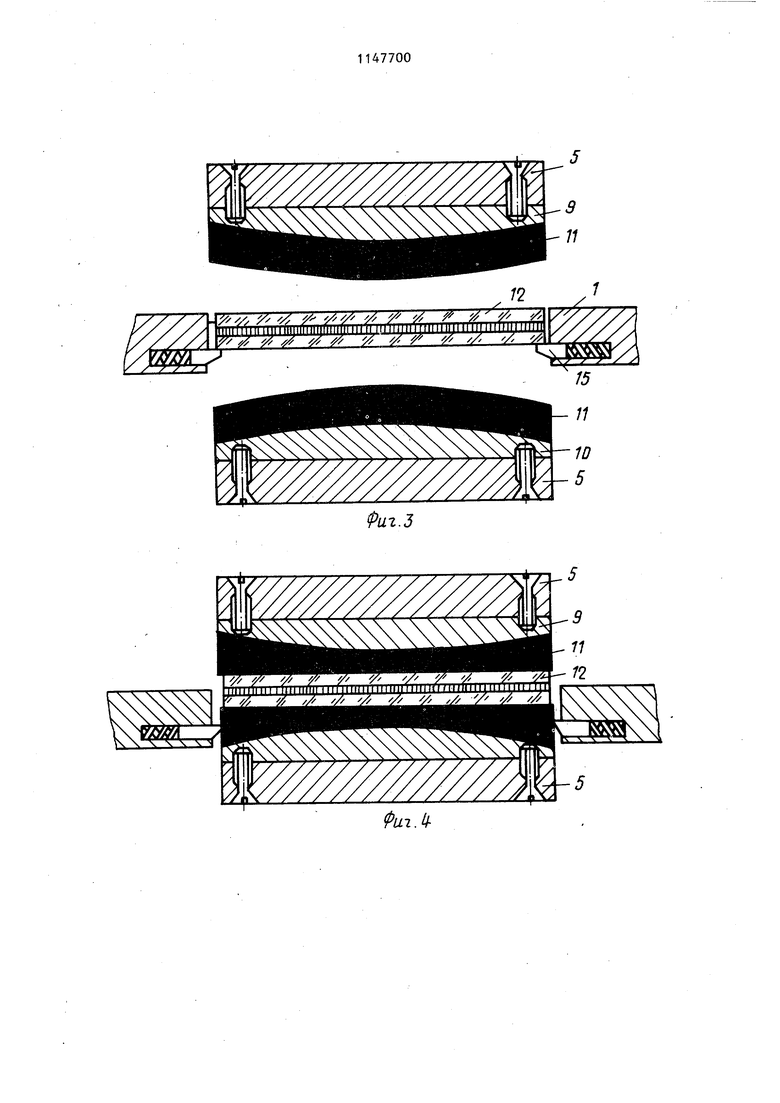

Изобретение относится к производству плоского или гнутого МНОГОСЛОЙ ного безосколочного стекла и может быть использовано при изготовлении автомобильного, авиационного, витрйнного и т.п. стекла. Известно устройство для изготовления многослойного стекла, содержа щее неподвижную нагревательную плит с плоски1 1И нагревателями, плоскую плиту из алюминия, служащую для рав номерного нагрева прессуемого пакета многослойного стекла и подвижнзш) нагревательную плиту с шарнирной системой для опускания на пакет Ql, Это устройство не создает градие та усилий по поверхности прессуемого пакета. Для удаления воздуха необходимы вакуумные устройства. Известно устройство для изготовления многослойного безопасного стекла, представляющее собой мембра ну или упругую прокладку, жестко скрепленную с краями листа. Комплек стекла подвергают давлению жидкости воздействующей на поверхность мембраны. Край мембраны поддерживается на определенном расстоянии от краев пакета, чтобы под влиянием давления м ембраны быстро изгибалась и сжимала пакет сначала в центральной области, а затем постепенно со всех сторон до края пакета 2. Известное устройство имеет низкое качество изделий,, обусловленное тем, что с помощью мембраны невозможно создать стационарньй гради ент удельных нагрузок от центра пакета к его краям, необходимый для полного удаления остатков воздуха из пакета в процессе прессования. Прессование многослойного безопасного стекла с помощью мембраны невозможно осуществить на широко применяемых в технике гидравлических прессах. Кроме того, установка не обеспечивает непрерьшного конвеерного про изводства с полным исключением ручных операций в пределах цикла, Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является установка для изготовления многослойного стек ла, содержащая бесконечный транспор тер, печь и механизм склеивания з. Процесс дегазации в известном способе осуществляется за счет вакуумирования, а .склеивание и прессование осуществляется за счет обжимных воздействий роликов, причем изделие находится в процессе обработки в вакуумных мещках. Необходимость помещения пакетов в вакуумные мешки и извлечение их оттуда связана с использованием ручного труда, что увеличивает затраты времени на производство изделий и снижает производительность установки. Цель изобретения - повьшение производительности установки. Поставленная цель достигается тем, что в установке для изготовления многослойного стекла, содержащей бесконечньй транспортер, печь и механизм склеивания, бесконечный транспортер выполнен с гнездами под размер пакета прессуемого стекла и подпружиненными опорами, на выходе из печи снизу и сверху транспортера расположены подпрессовочные валки, за -которыми установлен механизм склеивания в виде пресса с расположенными снизу и сверху транспортера полуформами, рабочие поверхности которых выполнены выпуклыми. При этом полуформы пресса могут быть выполнены симметричными с упругими пластинами на прессующей поверхности. JKpoMe того, полуформы пресса с целью изготовления гнутого многослойного стекла могут быть выполнены из несимметричных половин с различной кривизной, обеспечивающей по краям зазор, равньй 0,1 толщины прессуемого стекла. Кроме того, с целью увеличения жесткости полуформ и предотвращения разрущения стекол при прессовании пиковыми нагрузками, возникающими в центре пакета, полуформы пресса могут быть выполнены из послойно наклеенных на основание пластин фольги с уменьшающимися размерами. Предварительное обжатие пакета подпрессовочными валками позволяет осуществить процесс прессования на ленте транспортера в режиме непрерывного производства. Предлагаемая конструкция полуформ позволяет совместить операции прессования, склеивания и дегазации. Конструктивное выполнение предлагаемой установки, а именно наличие в транспортере гнезд с подпружиненными опорами, расположение полуформ снизу и сверху транспортера и монтирование их на гидравлическом прессе, наличие подпрессовочных валков, вьшолнение полуформ определенной формы обеспечивает непрерьшность процесса изготовления многослойного стекла, искл чает ручной труд в пределах всего цикла его изготовления, исключает необходимость в вакуумных устройствах что, в конечном счете, повышает про изводительность установки, а также упрощает ее конструкцию. На фиг. 1 изображена схема предл гаемой установки для изготовления многослойного стекла; на фиг. 2 - р рез А-А на фиг, 1; на фиг. 3 - симметричные полуформы в нерабочем положении; на фиг. 4 - симметричные полуформы в рабочем положении; на фиг. 5 - полуформа из пластин фольги, наклеенных на основание с образованием усеченной четырехугольной пирамиды; на фиг, 6 - разрез Б-Б на фиг., 5; на фиг. 7 - полуформа из пластин фольги, наклеенных на ос нование с образованием параболоида; нафиг. 8 - разрез В-В на фиг. 7. Установка включает бесконечный транспортер 1, которьй входит в печь 2 карусельного типа, на выходе которой сверху и снизу транспортера 1 расположены подпрессовочные валки 3. Транспортер 1 проходит посередине гидравлического пресса 4, на обжимных плитах 5 которого установлена пресс-форма 6, фиксированна диаметрально расположенными вырезами 7 полукруглой формы относительно колонн 8 пресса 4. Пресс-форма 6 состоит из- полуфор 9 и 10, Полуформы 9 и 10 могут быть выполнены симметричными с упругими пластинами 11 на прессующей поверхности, имеющими форму шарового сегмента. Для изготовления гнутого многослойного стекла полуформы 9 и 10 выполнены из несимметричных по ловин с различной кривизной, обеспе чивающей по краям зазор, равньзй 0,1 толщины пакета 12 прессуемого стекла. Для увеличения жесткости по форм 9 и 10 и предотвращения разрушения стекол при прессовании пиковы ми нагрузками, возникающими в центр пакета, полуформы 9 и 10 вьшолнены из пластин 13 фольги с уменьшающимися размерами, послойно наклеенных на основание 14 с образованием усеченной четырехугольной пирамиды или усеченного конуса, Для лучшего удаления остатков воздуха по краям пакета 12 выпуклые поверхности полуформ 9 и 10 выполнены в виде усеченного параболоида. Пакет стекла 12 располагается на транспортере 1 на подпружиненных опорах 15. Установка работает следующим образом. Пакет многослойного стекла 12 загружают на ленточный транспортер 1, работающий от шагового двигателя (не указан) на входе в печь карусельного типа 2, где его нагревают до 120-130 С. На выходе из печи пакет предварительно обжимают подпрессовочными валками 3 и подают к гидравлическому прессу 4, где пакет попадает в пресс-форму 6, установленную между плитами 5 гидравлического пресса. Пакет поджимается опорной плитой 5 и затем прессуется до достижения некоторого предельного значения среднеинтегральной механической нагрузки, зависящего от размеров пакета и профиля выпуклых поверхностей пресс-формы. Спрессованный пакет затем вьшимается из пресс-формы и охлаждается на воздухе в условиях естественной конвекции. С целью изготовления гнутого многослойного стекла полуформы выпол1 яются из несимметричных половин, контактная поверхность которых обеспечивает требуемый профиль изделия. С целью предотвращения разрушения стекол при прессовании пиковыми нагрузками выпуклые поверхности полуформ выполняются в виде усеченной пирамиды или усеченного конуса. Для лучшего удаления Ъстатков воздзпса по краям пакета вьшуклые поверхности полуформ выполняются в виде усеченного параболоида, т.е. в зависимости от номенклатуры многослойного стекла может быть использована та или иная пресс-форма. Устройство обеспечивает непрерывный конвеерный способ производства. По сравнению с автоклавным способом (базовый объект) производительность возрастает более чем в 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ КОНСТРУКЦИОННОЙ ОПТИКИ | 1986 |

|

RU2026267C1 |

| Установка для изготовления гнуто-гО зАКАлЕННОгО лиСТОВОгО СТЕКлА | 1979 |

|

SU808388A1 |

| Способ изготовления многослойного стекла | 1987 |

|

SU1493630A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ УЗКИХ СТОРОН ПАКЕТА ПРЕССУЕМОГО МАТЕРИАЛА | 2012 |

|

RU2621917C2 |

| Установка для изготовления многослойного стекла | 1984 |

|

SU1268524A1 |

| Установка для непрерывного изготовления стружечных плит | 1975 |

|

SU537848A1 |

| Установка для изготовления армированных плит | 1981 |

|

SU954254A1 |

| Механизм перемещения плоских и гнутых листов стекла | 1982 |

|

SU1031923A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО СТЕКЛА | 1993 |

|

RU2073655C1 |

1. УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТЕКЛА, содержащая бесконечный транспортер, печь и механизм склеивания, отличающаяся тем, что, с целью повьшения производительности установки, бесконечньй транспортер выполнен с гнездами под размер пакета прессуемого стекла и подпружиненными опорами, на выходе-из печи снизу и сверху транспортера расположены подпрессовочные валки, за которыми установлен механизм склеивания в виде пресса с расположенными снизу и сверху транспор тера полуформами, рабочие поверхности которых выполнены выпукль1ми, 2.Установка по п. 1, о т л ича-ющаяся тем, что полуформы пресса выполнены симметричными с упругими пластинами на прессующей поверхности. 3.Установка по п. 1, отличающаяся тем, что, с целью изготовления гнутого многослойного стекла, полуформы пресса вьтолнены из несимметричных половин с различной (Л кривизной, обеспечивающей по краям зазор, равный 0,1 толщины пакета прессуемого стекла, 4.Установка по п, 1, о т л ичающаяся тем, что, с целью увеличения жесткости полуформы и 4 предотвращения разрушения стекол при прессовании пиковыми нагрузками, sj возникающими в центре пакета, полу sl формы пресса выполнены из послойно наклеенных на основание пластин фольги с уменьшающимися размерами.

.

XI

УчУ

f...Xf

/ / 7 У / У

li |lll|fllll(lllliri 1

miniiiiiiijiimjiiimMiHTiMiMni iniNiiiifriiiininiiif IINMIIIHIII / / / /Х /

/2

X

ПЦ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СРЕДСТВА ДЛЯ КОНДИЦИОНИРОВАНИЯ С ПОКРЫВАЮЩИМ СЛОЕМ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ФАРМАЦЕВТИЧЕСКИХ ПРЕПАРАТОВ | 2003 |

|

RU2332865C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-03-30—Публикация

1983-03-05—Подача