Изобретение относится к кожевенному и меховому производству и может быть использовано для поштучной обработки полуфабриката концентрированными рабочими жидкостями, например, при жировании, дублении, крашении, дублении-жировании.

Целью изобретения является интенсификация процесса обработки путем равномерного распределения рабочих растворов по объему материала и повышение надежности работы.

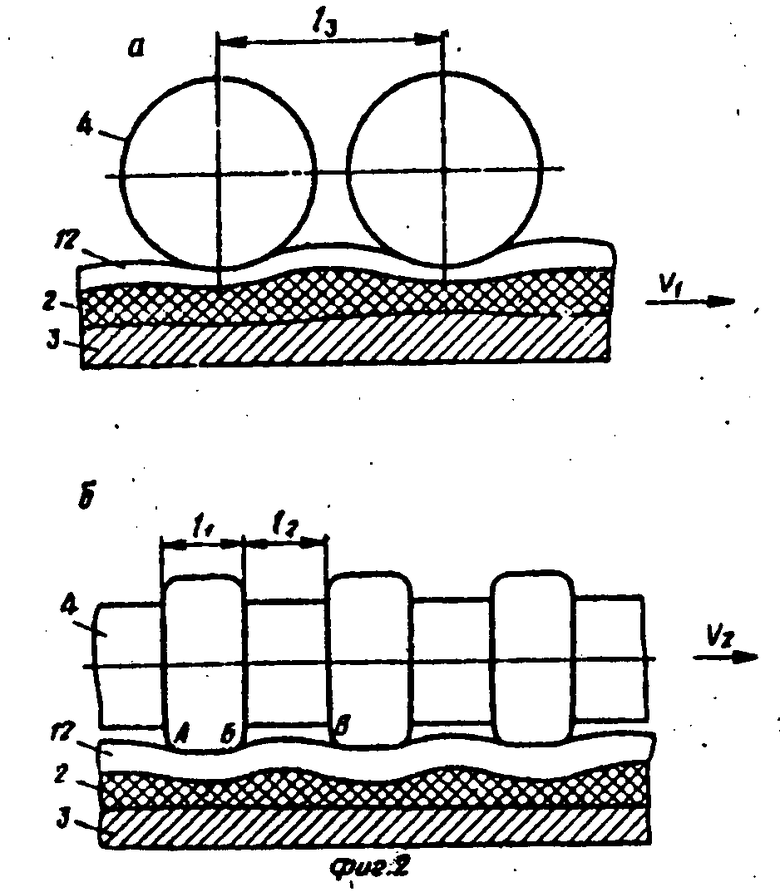

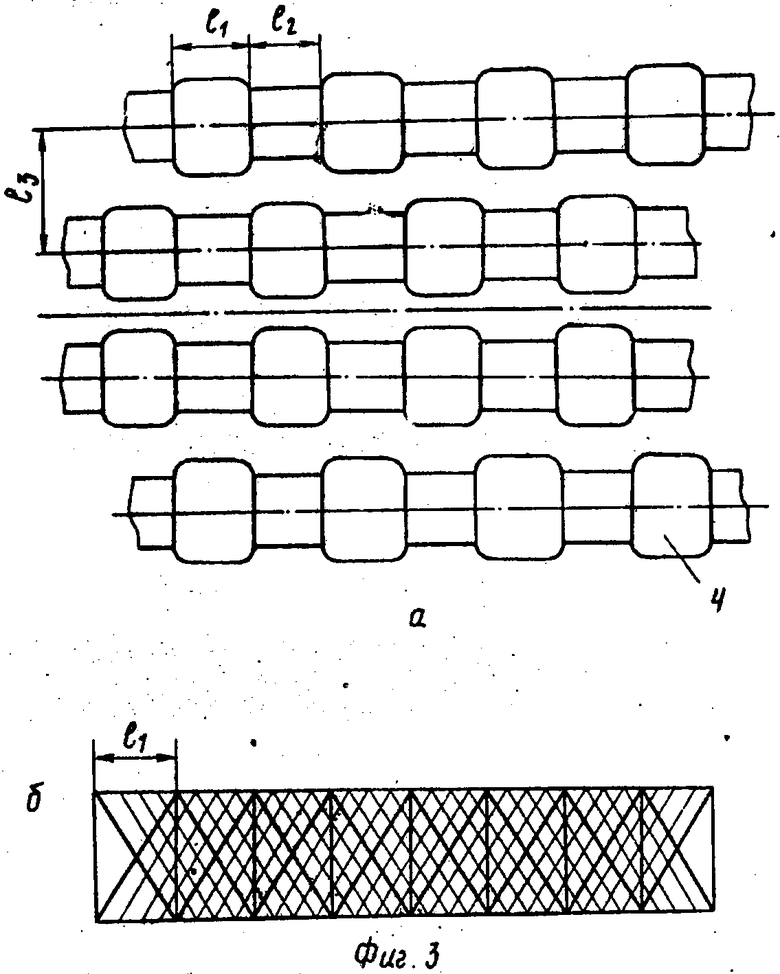

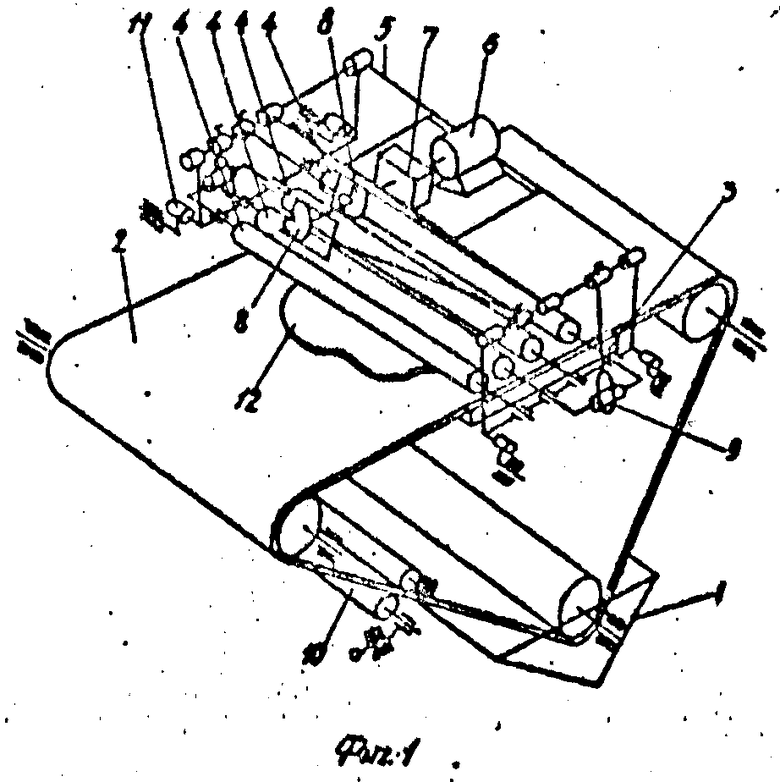

На фиг. 1 изображена кинематическая схема устройства для жидкостной обработки листовых материалов, на фиг. 2 схема деформации обрабатываемого материала и транспортера под рабочими валами, где V1 линейная скорость транспортирования полуфабриката, V2 скорость осевого перемещения рабочих валов; на фиг. 3 схема взаимного расположения рабочих валов с кольцевыми проточками, характер и последовательность обработки участков полуфабриката при данном расположении валов.

Устройство для жидкостной обработки листовых материалов содержит ванну 1 для рабочих растворов, смонтированный на станине транспортер 2 из пористого материала, опорное средство 3, выполненное в виде стола и расположенное под рабочей ветвью транспортера 2. Над транспортером 2 расположены рабочие валы 4 с кольцевыми проточками, установленные в каркасе 5. На каркасе 5 установлены механизм возвратно-поступательного осевого перемещения рабочих валов, в данном случае эксцентриковый, состоящий из электродвигателя 6, редуктора 7, эксцентриков 8, кулис 9. Осевое перемещение каждого последующего вала противоположно по направлению перемещению предшествующего вала для интенсификации процесса пропитки и предотвращения наматывания полуфабриката на рабочие валы. Расположение кольцевых проточек каждой последующей пары валов (фиг. 3) является симметричным расположению кольцевых проточек предшествующей пары валов для обеспечения равномерности и полноты обработки полуфабриката по площади. Кромки кольцевых проточек рабочих валов выполнены закругленными по наружному диаметру для устранения возможности разрыва или сминания полуфабриката при осевом перемещении валов. Для удаления из пористого транспортера 2 излишков рабочих жидкостей используются два отжимных валика 10. Частота осевого перемещения рабочих валов 4 зависит от физико-механических свойств материала и равно 1-3 Гц. Амплитуда осевого перемещения валов 4 соответствует ширине кольцевых проточек, которая составляет 8-16 мм. Каркас 5 с рабочими валами 4 имеет вибропривод 11 для создания возвратно-поступательного перемещения относительно опорного стола 3.

Устройство работает следующим образом.

В ванну 1 заливают рабочий раствор (фиг. 1), включают двигатель (не показан) привода транспортера 2. Проходя через ванну 1, пористый транспортер 2 насыщается рабочим раствором и через 5 мин готов к работе. Излишки рабочего раствора удаляются из пористого транспортера отжимными валиками 10. Одновременно включается двигатель 6 осевого перемещения прижимных валов 4 и вибропривод 11.

На участке загрузки полуфабрикат 12 в расправленном виде укладывается на насыщенный рабочим раствором пористый транспортер 2 волосяным покровом вверх. Перемещаясь совместно с транспортером 2, полуфабрикат 12 попадает в зону обработки, где на него оказывают механическое воздействие прижимные рабочие валы 4 с кольцевыми проточками, которые многократно изгибают полуфабрикат.

Деформация пропитываемого полуфабриката 12 и транспортера 2 под рабочими валами 4 как в продольном к движению транспортера, так и в поперечном направлениях идет по следующей схеме. На участке АБ полуфабрикат испытывает одновременно деформацию сжатия за счет вдавливания кольцевых выступов рабочих валов и растяжения за счет осевого перемещения рабочих валов, на участке БВ происходит изгибание и растяжение полуфабриката за счет упругих свойств пористого транспортера (l1 ширина выступа вала, равная l2 ширине впадин проточки, l3 расстояние между валами).

После выхода из рабочей зоны полуфабрикат 12 снимается с ленты транспортера 2 и укладывается на пролежку. Во время обработки одного полуфабриката готовится следующий, который загружается в устройство последовательно, без перерыва. Цикл обработки повторяется.

Применение устройства позволяет интенсифицировать процесс обработки за счет осевого перемещения рабочих валов, обеспечивающего не только нагнетание и распределение растворов в толще материала посредством дополнительных поперечных его деформаций, но и одновременно повысить надежность работы путем устранения наматывания материала на рабочие валы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1993 |

|

RU2100443C1 |

| Устройство для пропитки листовых материалов | 1981 |

|

SU1014887A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ И ПРОЛЕЖКИ КОЖЕВЕННОГО И МЕХОВОГО ПОЛУФАБРИКАТА | 2011 |

|

RU2472861C1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1993 |

|

RU2090620C1 |

| Устройство для пропитки листовых материалов | 1983 |

|

SU1118683A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2257416C1 |

| РАСПРЕДЕЛИТЕЛЬ ДЛЯ ПНЕВМОГИДРОМАССАЖА | 2001 |

|

RU2199994C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ПРОТОЧЕК НА ИЗДЕЛИЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2085351C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| Устройство для снятия кутикулы с желудков водоплавающей птицы | 1990 |

|

SU1761086A1 |

Изобретение интенсифицирует процесс обработки и повышает надежность работы устройства. Устройство содержит ванну 1 для рабочих растворов, транспортер 2 из пористого материала для переноса рабочих растворов из ванны и перемещения обрабатываемого материала, опорный стол 3, расположенный под рабочей ветвью транспортера, пары рабочих валов 4 с кольцевыми проточками, установленные в каркасе 5. Вибропривод 11 установлен для создания возвратно-поступательного перемещения каркаса 5 относительно опорного стола 3. Каждый вал 4 установлен с возможностью осевого перемещения в противофазе с соседним посредством электродвигателя 6, редуктора 7 эксцентриков 8, кулис 9, установленных на каркасе 5. Рабочие валы 4 в каждой паре установлены со смещением проточек на ширину выступов, а расположение проточек каждой последующей пары рабочих валов 4 выполнено симметричным расположению проточек предыдущей пары. Частота осевого перемещения валов 4 составляет 1 3 Гц. 1 з.п. ф-лы, 3 ил.

| Авторское свидетельство СССР N 1433023, кл | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1995-12-27—Публикация

1987-07-22—Подача