Изобретение относится к кожевенному производству и может быть использовано для производства кож для верха и низа обуви.

Известна линия для обработки кожевенного полуфабриката, содержащая последовательно установленные по ходу технологической схемы барабан для жидкостной обработки, устройство для пролежки, участок для сегментации кож, отжимную, строгальную машины, участок для обрезки краев, устройство для взвешивания полуфабриката, барабан для жидкостной обработки, устройство для пролежки, отжимную и разводную машины [1]

Однако известная линия имеет ряд технологических недостатков: большая длительность технологических процессов, загрязненность солями хрома сточных вод, неэффективное использование химических материалов.

Наиболее близкой по технической сущности к заявляемому решению является линия производства кож разного назначения, содержащая последовательно расположенные по ходу технологического процесса аппарат для предварительной жидкостной обработки шкур, строгальную машину, устройство для протяжки шкур, участок для обрезки краев шкур, устройство для взвешивания полуфабриката, аппарат для проведения последубильных жидкостных процессов, отжимную и разводную машины [2]

Однако известная линия имеет ряд технологических недостатков: большая длительность технологических процессов, загрязненность солями хрома сточных вод, неэффективное использование химических материалов.

Задача, решаемая предлагаемым изобретением, заключается в исключении солей хрома из отработанной жидкости после дубления, уменьшении загрязненности сточных вод, увеличении эффективности использования химических материалов путем создания агрегата для поштучной обработки кожевенного полуфабриката проходного типа с одновременным нанесением и равномерным распределением рабочих растворов в толще кожевой ткани для процессов дубления, жирования.

Существенными признаками изобретения является наличие в линии для обработки кожевенного полуфабриката агрегата для проведения жидкостной обработки полуфабриката, установки для получения эмульсии. При этом по ходу технологического процесса перед агрегатом для проведения жидкостной обработки последовательно установлены аппарат для проведения предварительной жидкостной обработки полуфабриката, дополнительная отжимная машина, установка для получения эмульсии, агрегат для проведения жидкостной обработки полуфабриката, участок для пролежи полуфабриката и вторая дополнительная отжимная машина.

Существенными признаками агрегата для проведения жидкостной обработки полуфабриката является наличие четырех последовательно расположенных устройств для нанесения рабочих растворов на полуфабрикат, при этом каждое устройство выполняет свою функцию внедрения различными средствами: валами с кольцевыми проточками, осциллирующими щеточными валами, вибропланками.

Существенными признаками первого устройства для нанесения и пропитки рабочего раствора являются наличие смонтированных на станине расположенных один за другим двух конвейеров, нижнего и верхнего, выполненных из пористого материала, холостая ветвь каждого из которых установлена с возможностью контакта с механизмом пропитки материала конвейера, состоящего из ванны с рабочим составом и расположенным в ней намазным валом и установленным над последним опорным валом, а между ветвей верхнего конвейера расположена система прижимных валов с возможностью возвратно-поступательного движения перпендикулярно направлению движения конвейера, на станине нижнего конвейера закреплен стол для подачи и расправки полуфабриката, а под его рабочей ветвью установлен опорный стол.

Существенными признаками второго устройства для внедрения рабочего состава в полуфабрикат является то, что оно имеет смонтированный на станине конвейер из пористого материала для переноса рабочих составов и перемещения полуфабриката, расположенное под рабочей ветвью конвейера опорное средство и средство для прижима полуфабриката к конвейеру, выполненное в виде системы прижимных валов с кольцевыми проточками, размещенными в каркасе.

Существенными признаками третьего устройства для внедрения рабочих растворов в полуфабрикат является то, что оно содержит смонтированный на станине конвейер из пористого материала, холостая ветвь которого установлена с возможностью контакта с механизмом его пропитки, опорный стол расположен под рабочей ветвью конвейера, щеточные валы, установленные перпендикулярно движению конвейера и с возможностью возвратно-поступательного движения в том же направлении.

Существенными признаками четвертого устройства для внедрения рабочих растворов в полуфабрикат является то, что оно содержит смонтированный на станине конвейер из пористого материала, холостая ветвь которого установлена с возможностью контакта с механизмом его пропитки, расположенный под рабочей ветвью конвейера опорный стол и несколько последовательно расположенных планок с выемками по всей их длине на обращенной к конвейеру стороне, установленных в каркасе с возможностью возвратно-поступательного перемещения относительно рабочей ветви конвейера.

Использование по отдельности каждого устройства для пропитки кожевенного полуфабриката не позволяет достичь необходимой степени пропитки и распределения рабочих составов в толщу кожевой ткани за один проход, так как значительная часть рабочих составов остается на кожевенной ткани и после каждой обработки необходима пролежка для пропитки.

В устройстве для пропитки кожевенного полуфабриката с прижимными валами, выполненными с кольцевыми проточками, полуфабрикат испытывает деформацию в продольном направлении и осуществляется внедрение рабочего состава в толщу кожевой ткани. В устройстве для пропитки кожевенного полуфабриката с щеточными валами оставшийся на поверхности полуфабриката рабочий состав втирается в толщу кожевой ткани. В устройстве для пропитки кожевенного полуфабриката, в котором средство для прижима полуфабриката к рабочей ветви выполнено в виде нескольких последовательно расположенных планок с выемками по всей их длине, способствует более глубокому прониканию и распределению рабочего состава в продольном направлении и по толщине.

Таким образом, комплексное сочетание устройств для нанесения и внедрения рабочих составов на полуфабрикат позволяет достичь необходимой степени пропитки и распределения их в толще кожевой ткани за один проход.

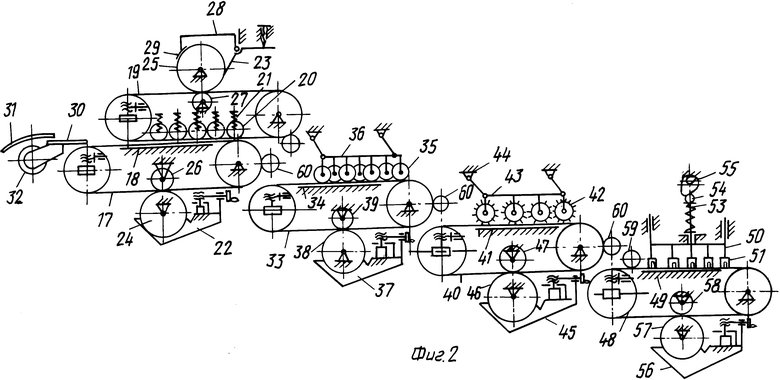

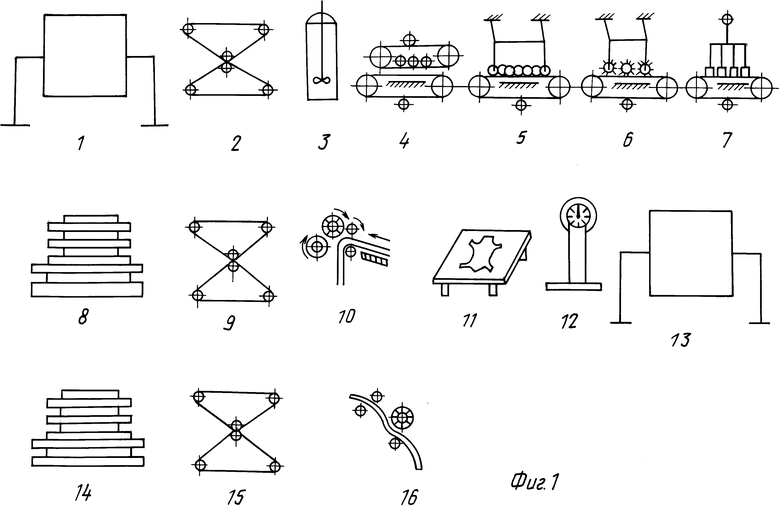

На фиг. 1 изображена схема линии выработки кож; на фиг.2 кинематическая схема агрегата для обработки кожевенного полуфабриката.

Линия для обработки кожевенного полуфабриката содержит последовательно установленные по ходу технологического процесса подвесной барабан 1 (фиг.1), отжимную проходную машину 2, установку для получения эмульсии 3, агрегат для проведения жидкостной обработки полуфабриката, содержащий устройство 4 для нанесения рабочего состава на лицевую и бахтармянную стороны полуфабриката, а также последовательно расположенные устройства 5, 6, 7 для дополнительного нанесения состава на поверхность полуфабриката и внедрения его в толщу полуфабриката с различным механическим воздействием, участок 8 для пролежки полуфабриката после обработки на агрегате, отжимную машину 9 для отжима полуфабриката, участок 11 для обрезки краев, устройство 12 для взвешивания партии кожи, подвесной барабан 13 для жидкостной последубильной обработки, для выполнения нейтрализации, крашения, додубливания органическими дубителями и жирования (по необходимости), участок 14 для пролежи полуфабриката, отжимную машину 15 для отжима полуфабриката, разводную машину 16 для выполнения процесса разводки.

Устройство 4 (фиг.2) содержит смонтированный на станине нижний конвейер 17 из пористого материала, опорное средство 18 в виде стола, расположенное под рабочей ветвью конвейера 17. Над нижним конвейером 17 расположен верхний конвейер 19 из пористого материала, внутри которого находится система прижимных валов 20 с возможностью регулировки усилия их прижатия к конвейеру 19 посредством пружин 21. Прижимные валы 20 колеблются вверх-вниз в вертикальном направлении с тем, чтобы исключить эффект отжима. Нижний конвейер 17 и верхний конвейер 19 контактируют каждый со своим механизмом пропитки, в результате чего происходит пропитка конвейеров 17, 19 рабочими составами. Механизм пропитки содержит ванны 22 для нижнего конвейера и 23 для верхнего конвейера с рабочим составом, пропитка осуществляется через намазные валы 24, 25, которые вместе с валами 26, 27 одновременно выполняют роль опорных валов для регулирования в пористых конвейерах 17, 19 количества рабочего состава. Ванна 23 закрывается крышкой 28, между валом 25 и крышкой 28 имеется зазор 29 для пропитки рабочим составом вала 25. К станине нижнего конвейера 17 по направлению его рабочей ветви укреплен стол 30 для расправки и подачи полуфабриката 31 посредством вала 32.

Устройство 5 осуществляет механическое воздействие и растягивание в поперечном направлении полуфабриката по всей его длине. Устройство 5 для внедрения рабочего состава содержит смонтированный на станине конвейер 33 из пористого материала, опорное устройство 34 в виде стола, расположенное под рабочей ветвью конвейера 33. Над конвейером 33 расположена система прижимных валов 35 с кольцевыми проточками, выполненными с возможностью взаимного захода кольцевых выступов одного вала в проточки соседнего вала с зазором, не превышающим толщину кожевой ткани как в радиальном, так и в осевом направлениях. Прижимные валы 35 установлены в каркасе 36 с возможностью регулирования усилия их прижатия к конвейеру 33. Конвейер 33 контактирует с механизмом его пропитки, состоящим из ванны 37 с рабочим составом, в которой находится намазной вал 38, выполненный из пористого материала. Над намазным валом 38 расположен опорный вал 39, который удаляет из пористого конвейера 33 излишки рабочего состава.

Устройство 6 для внедрения рабочего состава содержит смонтированный на станине конвейер 40, выполненный из пористого материала. Под рабочей ветвью конвейера 40 находится опорное средство 41, выполненное в виде стола, а над ним расположена система осциллирующих щеточных валов 42, установленных перпендикулярно движению конвейера 40 в каркасе 43 с возможностью их возвратно-поступательного движения в том же направлении за счет установленного на каркасе кривошипного механизма 44. Конвейер 40 контактирует с механизмом его пропитки, состоящим из ванны 45 с рабочим составом, в которой находится намазной вал 46, выполненный из пористого материала. Над намазным валом 46 расположен опорный вал 47, который удаляет из пористого конвейера 40 излишки рабочего состава.

Устройство 7 для внедрения рабочего состава осуществляет механическое воздействие путем создания эффекта "губки" в поперечном направлении полуфабриката с помощью вибропланки. Устройство 7 содержит смонтированный на станине конвейер 48 из пористого материала, опорное средство 49 в виде стола, расположенное под рабочей ветвью конвейера 48. Над конвейером 48 расположено средство прижима 50 полуфабриката к рабочей ветви конвейера 48, выполненное в виде нескольких последовательно расположенных вибропланок 51 с выемками по всей их длине на обращенной к конвейеру стороне. Планки установлены в каркасе 52.

Посредством пружины 53, кулачков 54 и роликов 55 осуществляется возвратно-поступательное движение средства для прижима 50 полуфабриката к рабочей ветви конвейера 48 перпендикулярно в вертикальном направлении, вследствие чего полуфабрикат растягивается в продольном направлении. Конвейер 48 контактирует с механизмом его пропитки, состоящим из ванны 56 с рабочим составом, в котором находится намазной вал 57, выполненный из пористого материала. Над намазным валом 57 расположен опорный вал 58, который удаляет из пористого конвейера 48 излишки рабочего состава. Перед системой вибропланок установлен прижимной вал 59 для прижатия полуфабриката перед механическим воздействием.

В каждом устройстве 4, 5, 6, 7 агрегата конечная часть подающего конвейера заходит на половину диаметра на подающий конвейер следующего за ним устройства 5, 6, 7 для внедрения рабочего состава и имеет съемное устройство 60.

Обработка кожевенного полуфабриката по линии осуществляется следующим образом.

Голье после отмочно-зольных процессов загружается в барабан 1 (фиг.1), в котором выполняют процессы промывки, обеззоливания, мягчения, промывки, пикелевания. Затем пикелеванный полуфабрикат выгружают и отжимают на проходной отжимной машине 2 и обрабатывают на агрегате для жидкостных процессов путем последовательной обработки на устройстве 4 для нанесения рабочего состава на лицевую и бахтармянную стороны полуфабриката, на устройствах 5, 6, 7 для дополнительного нанесения рабочего состава на поверхность полуфабриката и внедрения его в толщу полуфабриката с различным механическим воздействием. Предварительно перед обработкой на агрегате для жидкостных процессов с помощью установки для приготовления эмульсии 3 готовят эмульсию для выполнения дубления-жирования. Работа установки для приготовления эмульсии описана в авт. св. N 1695675. Агрегат для жидкостной обработки работает следующим образом.

Отжатый пикелеванный полуфабрикат 31 (фиг.2) укладывается на конвейер 17, расправляется на столе 30 и вале 32, который начинает вращаться при соприкосновении с движущимся полуфабрикатом 31. Перемещаясь с конвейером 17, полуфабрикат 31 попадает в зону обработки, где на него оказывает механическое воздействие система прижимных валов 20 за счет возвратно-поступательного движения перпендикулярно плоскости конвейера.

Усилие прижатия полуфабриката 31 к конвейеру 19 регулируется посредством пружины 21. Прохождение полуфабриката 31 между пористыми конвейерами 17, 19 обеспечивает нанесение и вдавливание рабочего состава на его поверхность с двух сторон.

Пропитка рабочим составом конвейеров 17, 19 осуществляется намазными валами 24, 26 и прижимными валами 26, 27.

Намазной вал 24 находится в ванне 22, в которую заливается рабочий состав, например, эмульсия для дубления-жирования, приготовленный с помощью устройства 3 для приготовления рабочего состава (фиг.1).

Намазной вал 25 (фиг.2) находится в ванне 23 с этим же рабочим составом, который выливается через зазор 29 и пропитывает таким образом вал 25.

Со съемного устройства 60 устройства 4 полуфабрикат 31 попадает на подающий конвейер 33 и его рабочую зону, где на него оказывает механическое воздействие система прижимных валов 35 с кольцевыми проточками. В результате чего полуфабрикат 31 подвергается многократному изгибу и растягиванию в поперечном направлении по всей его длине, т.е. создается эффект "губки" - путем чередования сжатия, изгиба и растяжения.

Таким образом происходит одновременное проникание рабочих составов из поверхностных слоев полуфабриката в его толщу, а также дополнительная пропитка его рабочим составом на бахтармянную сторону через пористый конвейер 33. Пропитка конвейера 33 рабочим составом осуществляется аналогично пропитке конвейера 17. Со съемного устройства 60 полуфабрикат попадает на конвейер 40 и рабочую зону устройства 6. В этой зоне на полуфабрикат 31 оказывает механическое воздействие система осциллирующих щеточных валов 42, которые оказывают "втирающее" усилие в поперечном направлении по всей длине, увеличивая тем самым скорость проникания рабочих составов в толщу полуфабриката. При этом щеточные валы 42 одновременно вращаются вокруг своей оси и убирают излишки рабочего состава с лицевой поверхности полуфабриката 31. Кроме того, пористым конвейером 40 проводится дополнительная подпитка полуфабриката 31 рабочим составом из ванны 45.

После рабочей зоны устройства 6 и съемного устройства 60 полуфабрикат 31 попадает в рабочую зону устройства 7 и перемещается в ней вместе с пористым конвейером 48, где на него оказывает интенсивное механическое воздействие средство прижима 50 полуфабриката, выполненное в виде нескольких вибропланок 51.

В этот момент в результате эффекта "губки" в дерму впитывается дополнительная часть рабочего раствора и происходит равномерное распределение его в толще полуфабриката 31.

После выхода из рабочей зоны устройства 7 полуфабрикат 31 снимают с ленты конвейера 48 и укладывают на пролежку. В то время, когда полуфабрикат 31 поступает в рабочую зону устройства 5, на конвейер 17 устройства 4 укладывают следующий полуфабрикат и т.д.

По окончании обработки полуфабрикат выстилают на участок для пролежки 8 (фиг. 1), отжимают на отжимной машине 9, строгают на строгальной машине 10, обрезают края и бахрому на участке 11. После обрезки краев из строганного полуфабриката формируют партию, массу которой определяют с помощью устройства 12 для взвешивания. Взвешенную партию полуфабриката загружают в барабан 13, в котором выполняют процессы промывки, нейтрализации, промывки, крашения, жирования, додубливания органическими дубителями, промывки. Затем после красильно-жировальных процессов полуфабрикат выгружают и выстилают на участок 14 для пролежки. После пролежки полуфабрикат отжимают на проходной машине 15, разводят на разводной машине 16 и направляют в сушильное отделение. Отработанная жидкость после дубления отсутствует, расход соединений хрома 0,9% от массы голья (считая на оксид), расход воды на обработку 1000 кг сырья 14000 л.

Наличие в линии агрегата для проведения жидкостных процессов позволяет изменять схему выполнения жидкостных процессов.

Пример 2. Обработку кожевенного полуфабриката с рыхлой структурой по предлагаемой линии можно осуществлять следующим образом. Голье после отмочно-зольных процессов загружают в барабан 1 (фиг.1), в котором выполняют процессы промывки, обеззоливания, мягчения, промывки. Затем промытый после мягчения полуфабрикат выгружают и отжимают на проходной машине 2 и обрабатывают на агрегате для жидкостных процессов аналогично примеру 1 путем последовательной обработки на устройстве 4 для нанесения рабочего состава на лицевую и бахтармянную стороны полуфабриката, на устройствах 5, 6, 7 для дополнительного нанесения рабочего состава на поверхность полуфабриката и внедрения его в толщу полуфабриката с различным механическим воздействием. При этом в качестве рабочего состава используется раствор хромового дубителя (в этом варианте обработки устройство 3 не применяется). После обработки на агрегате для жидкостной обработки полуфабрикат выстилают на участок для пролежки 8 (фиг.1), отжимают на отжимной машине 9, строгают на строгальной машине 10, обрезают края и бахрому на участке 11. После обрезки краев из строганного полуфабриката формируют партию, массу которой определяют с помощью устройства 12 для взвешивания. Взвешенную партию полуфабриката загружают в барабан 13, в котором выполняют процессы промывки, нейтрализации, промывки, крашения, жирования, додубливания органическими дубителями, промывки. Затем полуфабрикат выгружают и выстилают на участок 14 для пролежки. После пролежки полуфабрикат отжимают на проходной отжимной машине 15, разводят на разводной машине 16 и направляют в сушильное отделение.

Отработанная жидкость после дубления отсутствует, расход соединений хрома, в от массы голья 1 (считая на оксид), расход воды на обработку 1000 кг сырья 14000 л.

Пример 3. Обработка мелкого кожевенного сырья, например, полукожника, с меньшей толщиной и не требующее большого механического воздействия для внедрения рабочих составов проводится аналогично примеру 1, при этом одно или два из устройств агрегата для жидкостных процессов (5, 6, 7) не принимает участия в рабочей линии. Отработанная жидкость после дубления отсутствует, расход солей хрома 0,8% от массы голья (считая на оксид), расход воды на обработку 1000 кг сырья 14000 л.

Пример 4. При выработке некоторых видов кож, например, юфтевых, полуфабрикат предварительно хромируют. В этом случае обработка по изобретению проводится следующим образом. Голье после отмочно-зольных процессов загружается в барабан 1 (фиг.1), в котором выполняют процессы обеззоливания, мягчения, промывки и пикелевания. Затем пикелеванный полуфабрикат выгружают и отжимают на проходной отжимной машине 2 и обрабатывают на агрегате для жидкостной обработки аналогично примеру 1. При этом в качестве рабочего состава используется раствор хромового дубителя. После обработки на агрегате для жидкостных процессов хромированный полуфабрикат можно обрабатывать аналогично примеру 1, или по авт. св. N 1642756, кл. C 14C 15/00 /1 вариант/, или по обычной технологии /2 вариант/. Методика производства кож хромового дубления разных толщин и ассортимента для верха обуви, М, 1983) в зависимости от условий производства. Отработанная жидкость после дубления отсутствует, расход соединений хрома 1,2% от массы голья (считая на оксид), расход воды на обработку 1000 кг сырья по 1 варианту 7900 л, по 2 варианту 14000 л.

Пример 5. В зависимости от рабочего состава последовательность обработки различными рабочими органами агрегата для жидкостной обработки может изменяться. Голье после отмочно-зольных процессов загружается в барабан 1 (фиг. 1), в котором выполняют процессы промывки, обеззоливания, мягчения, промывки и пикелевания. Затем пикелеванный полуфабрикат выгружают и отжимают на проходной отжимной машине 2 и обрабатывают на агрегате для жидкостной обработки путем последовательной обработки на устройстве 4 для нанесения рабочего состава на лицевую и бахтармянную стороны полуфабриката. Дополнительное нанесение рабочего состава и внедрение его в толщу кожевой ткани проводится последовательно на устройствах 5, 6, 7. Дальнейшая обработка проводится аналогично примеру 1. Отработанная жидкость после дубления отсутствует, расход солей хрома 2,0% от массы голья (считая на оксид), расход воды на обработку 1000 кг сырья 14000 л.

Имеющийся в линии агрегат может проводить одновременную обработку 2-4 шт. полуфабриката. Агрегат позволяет эффективно осуществлять процесс пропитки рабочими составами кожевенного полуфабриката одновременно с двух сторон, равномерно распределить их по толщине и топографическим участкам и интенсифицировать процесс обработки.

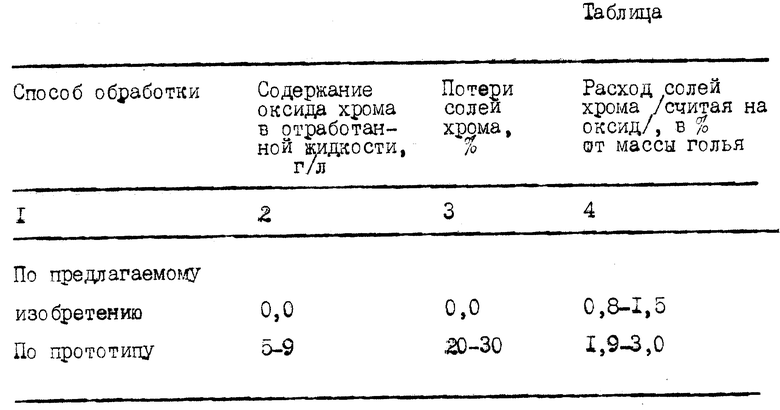

Технический результат, получаемый при обработке кожевенного полуфабриката по предлагаемой линии и прототипу, представлен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1993 |

|

RU2090620C1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1989 |

|

SU1642756A1 |

| СПОСОБ ДУБЛЕНИЯ КОЖ | 2001 |

|

RU2205226C2 |

| УСТРОЙСТВО ДЛЯ ЖИДКОСТНОЙ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1987 |

|

SU1494517A1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1987 |

|

SU1526231A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2257416C1 |

| СПОСОБ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1988 |

|

SU1556108A1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1989 |

|

SU1695675A1 |

| Устройство для пропитки листовых материалов | 1981 |

|

SU1014887A1 |

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ, ПРОЛЕЖКИ И СУШКИ МЕХОВЫХ ШКУРОК, ОБРАБАТЫВАЕМЫХ "ЧУЛКОМ" | 2005 |

|

RU2287588C1 |

Использование: кожевенная промышленность. Сущность изобретения: линия для обработки кожевенного полуфабриката содержит последовательно расположенные по ходу технологического процесса строгальную машину, участок для обрезки краев полуфабриката, устройство для взвешивания полуфабриката, аппарат для проведения последовательной жидкостной обработки полуфабриката, отжимную и разводную машины и аппарат для предварительной жидкостной обработки полуфабриката и средство для пролежки полуфабриката. Она имеет агрегат для проведения жидкостной обработки полуфабриката, установку для получения эмульсии и две дополнительные отжимные машины. По ходу технологического процесса перед строгальной машиной последовательно установлены аппарат для предварительной жидкостной обработки полуфабриката, дополнительная отжимная машина, установка для получения эмульсии, агрегат для проведения жидкостной обработки полуфабриката, участок для обработки полуфабриката и вторая дополнительная отжимная машина. 1 з.п. ф-лы, 2 ил., 1 табл.

| Методика производства кож хромового дубления разных толщин и ассортимента для верха обуви | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Маматкин Б.А | |||

| Машины и аппараты производства кожи и меха | |||

| - М.: Легкая индустрия, 1966, с.392 и 393, рис.198. | |||

Авторы

Даты

1997-12-27—Публикация

1993-03-22—Подача