1

(21)4200466/25-08

(22)25.02.87

(46) 23.07.89. Бюл. № 27

(71)Специальное конструкторское бюро алмазно-расточных и радиально- сверлильных станков

(72)Э.Н.Хомченко, В.И.Эльцин и К.Л.Зубатов

(53) 621.914.1(088.8)

(56) Авторское свидетельстро СССР

№ 515595, кл. В 23 С 3/00, 1974.

(54) ШП -1НДЕЛЬНАЯ БАБКЛ К МЕТАЛ ЮОБ- РАБАТЫВАЮЩЕМУ СТАНКУ

(57) Изобретение относится к станко- ст{ оению и может быть использовано при создании металлообрабатывающего оборудования с ЧГО , Цель изобретения- повышение точности обработки за счет повышения жесткости конструкции. На круговых направляющих корпуса 3 установлена планшайба 5. На круговых

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПИНДЕЛЬНАЯ БАБКА | 1990 |

|

RU2027559C1 |

| Токарный многооперационный станок | 1989 |

|

SU1713747A1 |

| Устройство для поворота и фиксации бабки изделия | 1982 |

|

SU1047669A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Устройство для имитации сил резания на шпинделе металлорежущего станка | 1975 |

|

SU649981A1 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| Многоцелевой станок | 1989 |

|

SU1660937A1 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАРЕЗАНИЯ ГЛОБОИДНЫХ ЧЕРВЯКОВ НА СТАНКЕ С ЧПУ | 2015 |

|

RU2602574C1 |

| Шпиндельная бабка | 1990 |

|

SU1726161A1 |

Изобретение относится к станкостроению и может быть использовано при создании металлообрабатывающего оборудования с ЧПУ. Цель изобретения - повышение точности обработки за счет повышения жесткости конструкции. На круговых направляющих корпуса 3 установлена планшайба 5. На круговых направляющих планшайбы 5 эксцентрично внутри нее размещена планшайба 7. Круговые направляющие планшайбы 5 для взаимодействия с направляющими корпуса 3 и планшайбы 7 выполнены на противоположных торцах. Механизм поворота планшайбы 7 размещен внутри планшайбы 5. Эксцентрично в планшайбе 7 установлен шпиндель 8. Эксцентриситет установки шпинделя равен эксцентриситету установки планшайбы 7 относительно планшайбы 5. Приводы вращения шпинделя 8 и поворота планшайбы 7 размещены на корпусе бабки за пределами планшайб 5 и 7. Шпиндель 8 связан с приводом его вращения через кинематическую цепь, включающую полый двухвенцовый зубчатый блок 11, смонтированный в отверстии большой планшайбы, расположенный концентрично ее оси. Приводной вал механизма поворота 21 планшайбы 7 размещен внутри полого двухвенцового блока 13. 1 з.п. ф-лы, 2 ил.

.}(

(Л

NU

со.

ел

СО

0Ut.J

31495019

направляющих -планшайбы 5 эксцентрично внутри нее размещена планшайба 7. Круговые направляющие планшайбы 5 для взаимодействия с направляющими корпуса 3 и плантаибы 7 выполнены на противоположных торцах. Механизм поворота планшайбы 7 размещен внутри планшайбы 5, Эксцентрично в пларшай- бе 7 установлен шпиндель 8. Эксцент- ю риситет установки шпинделя равен эксцентриситету установки планшайбы 7 относительно пла1шайбы 5, Приводы

Изобретение относится к станкостроению и может быть использовано при создании металлообрабатывающе- го оборудования с ЧПУ.

Цель изобретения - повышение точности обработки за счет повышения жесткости конструкции при использовании бабки на станках с ЧПУ.

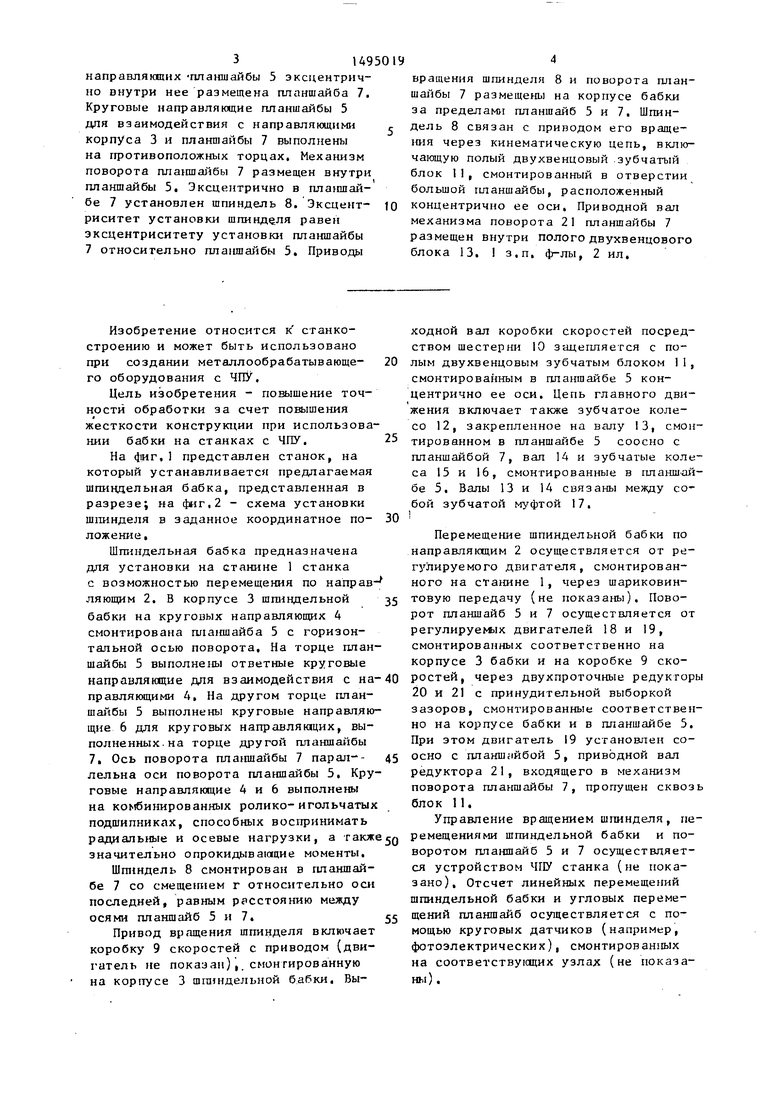

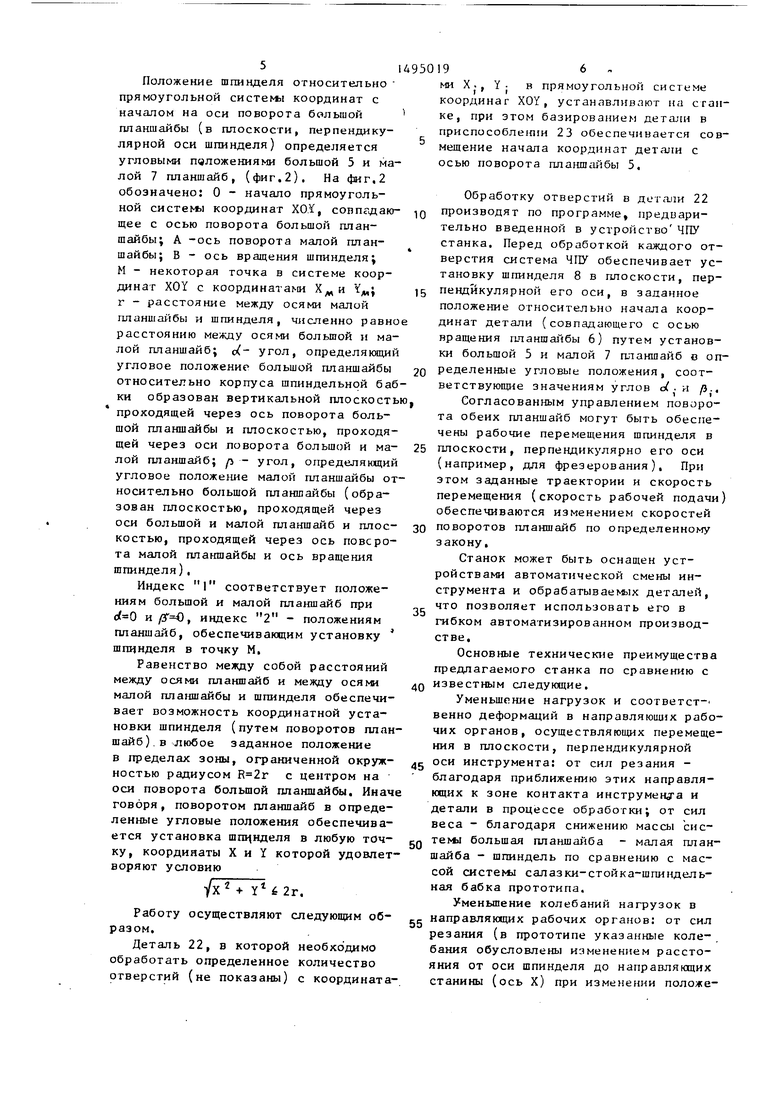

На 4 иг. 1 представлен станок, на который устанавливается предлагаемая шпиндельная бабка, представленная в разрезе; на фиг.2 - схема установки шпинделя в заданное координатное по- ложение.

Шпиндельная бабка предназначена для установки на станине 1 станка с возможностью перемещения по направляющим 2. В корпусе 3 шпиндельной

бабки на круговых направляющих 4 смонтирована планшайба 5 с горизонтальной осью поворота. На торце планшайбы 5 выполнены ответные круговые направляющие дпя взаимодействия с направляющими 4. На другом торце планшайбы 5 выполнены круговые направляющие 6 для круговых напргшлягацих, выполненных, на торце другой планшайбы 7, Ось поворота плаьшайбы 7 парал-- лельна оси поворота планшайбы 5. Круговые направляющие 4 и 6 выполнены на комбинированных рол и ко-игольчатых подшипниках, способных воспринимать радиальные и осевые нагрузки, а также значительно опрокидьшагацие моменты.

Шпиндель 8 смонтирован в планшайбе 7 со смещением г относительно оси последней, равным расстоянию между осями планшайб 5 и 7.

Привод вращения шпинделя включает коробку 9 скоростей с приводом (двигатель не показан)1. смонтированную на корпусе 3 шгшндельной бабки. Вывращения шпинделя 8 и поворота планшайбы 7 размещены на корпусе бабки за пределами планшайб 5 и 7. Шпиндель 8 связан с приводом его вращения через кинематическую цепь, включающую полый двухвенцовый зубчатый блок 1I, смонтированный в отверстии большой планшайбы, расположенный концентрично ее оси. Приводной вал механизма поворота 21 планшайбы 7 размещен внутри полого двухвенцового блока 13. 1 з.п. ф-лы, 2 ил.

ходной вал коробки скоростей посредством шестерни 10 зацепляется с полым двухвенцовым зубчатым блоком 11, смонтированным в планшайбе 5 концентрично ее оси. Цепь главного движения включает также зубчатое колесо 12, закрепленное на валу 13, смонтированном в планшайбе 5 соосно с планшайбой 7, вал 14 и зубчатые колеса 15 и 16, смонтированные в планшайбе 5. Валы 13 и 14 связаны между со бой зубчатой муфтой 17.

1

Перемещение щпиндельной бабки по направляющим 2 осуществляется от регулируемого двигателя, смонтированного на станине 1, через шариковин- товую передачу (не показаны). Поворот планшайб 5 и 7 осуществляется от регулируемых двигателей 18 и 19, смонтированных соответственно на корпусе 3 бабки и на коробке 9 скоростей, через двухпроточные редуктор 20 и 21 с принудительной выборкой зазоров, смонтированные соответственно на корпусе бабки и в планшайбе 5. При этом двигатель 19 установлен соосно с плашпяйбой 5, приводной вал редуктора 21, входящего в механизм поворота планшайбы 7, пропущен сквоз блок 11.

Управление вращением шпинделя, перемещениями шпиндельной бабки и поворотом планшайб 5 и 7 осуществляется устройством ЧПУ станка (не показано). Отсчет линейных перемещений щпиндельной бабки и угловых перемещений планшайб осуществляется с помощью круговых датчиков (например, фотоэлектрических), смонтированных на соответствуюцих узлах (не показаны) .

5U

Положение шпинделя относительно прямоугольной систег з координат с началом на оси поворота большой

планшайбы (в плоскости, перпендикулярной оси шпинделя) определяется угловыми пвложениями большой 5 и малой 7 планшайб, (фиг.2). На фиг,2 обозначено: О - начало прямоугольной систе№1 координат Х0., совпгдаю- щее с осью поворота большой планшайбы; А -ось поворота малой планшайбы; В - ось вращения шпинделя; М - некоторая точка в системе координат XOY с координатами Х, и Y,; г - расстояние между осями малой планшайбы и шпинделя, численно равно расстоянию между осями большой и малой планшайб; угол, определяющий угловое положение большой планшайбы относительно корпуса шпиндельной бабки образован вертикальной плоскость проходящей через ось поворота большой планшайбы и плоскостью, проходящей через оси поворота большой и ма- лой планшайб; р - угол, определяющий угловое положение малой планшайбы относительно большой планшайбы (образован плоскостью, проходящей через оси большой и малой планшайб и плос- костью, проходящей через ось повсрота малой планшайбы и ось вращения шпинделя),

Индекс 1 соответствует положениям большой и малой пла1шайб при и/31 0, индекс 2 - положениям планшайб, обеспечивающим установку шпинделя в точку М,

Равенство между собой расстояний между осями планшайб и между осями

малой планшайбы и шпинделя обеспечивает возможность координатной установки шпинделя (путем поворотов планшайб), в любое заданное положение в пределах зоны, ограниченной окруж- ностью радиусом с центром на оси поворота большой планшайбы. Инач говоря, поворотом планшайб в определенные угловые положения обеспечивается установка шпцнделя в любую точ- ку, координаты X и Y которой удовлетворяют условию

УХ + Y 2г.

Работу осуществляют следующим образом.

Деталь 22, в которой необходимо обработать определенное количество отверстий (не показаны) с координата

0

5 о

0

Q

5

196 ,

ми X . , Y в прямоугольной системе координаг XOY, устанавливают на станке, при этом базированием детали в приспособле1П1И 23 обеспечивается совмещение начала координат детали с осью поворота плашпгшбы 5.

Обработку отверстий в детали 22 производят по программе, предварительно введенной в устройство ЧПУ станка. Перед обработкой каждого отверстия система ЧПУ обеспечивает установку шпинделя 8 в плоскости, перпендикулярной его оси, в заданное положение относительно начала координат детали (совпадающего с осью вращения планшайбы 6) путем установки большой 5 и малой 7 планшайб в определенные угловые положения, соответствующие значениям углов о . и f.,

Согласованным управлением поворота обеих планшайб могут быть обеспечены рабочие перемещения шпинделя в плоскости, перпендикулярно его оси (например, для фрезерования). При этом заданные траектории и скорость перемещения (скорость рабочей подачи) обеспечиваются изменением скоростей поворотов планшайб по определенному закону.

Станок может быть оснащен устройствами автоматической смены инструмента и обрабатываемых деталей, что позволяет использовать его в гибком автоматизированном производстве.

Основные технические преимущества предлагаемого станка по сравнению с известным следующие.

Уменьшение нагрузок и соответст- венно деформаций в направляющих рабочих органов, осуществляющих перемещения в плоскости, перпендикулярной оси инструмента: от сил резания - благодаря приближению этих направляющих к зоне контакта инструмен -а и детали в процессе обработки; от сил веса - благодаря снижению массы сис- TeMJ большая планшайба - малая планшайба - шпиндель по сравнению с массой систем салазки-стойка-шпиндель- ная бабка прототипа.

Уменьшение колебаний нагрузок в направляющих рабочих органов: от сил резаршя (в прототипе указанные колебания обусловлены изменением расстояния от оси шпинделя до направлякщих станины (ось Х) при изменении положе

Авторы

Даты

1989-07-23—Публикация

1987-02-25—Подача