(21)4277454/23-26

(22)06.07.87

(46) 23.07.89. Бюл. 27 (72) В.Ф. Поплавский, А.И. Фенев, В.Т. Сапронов, Л.Г. Новикова, Ю.И. Саушкин и С.М. Волостнов (53) 66.012-52 (088.8)

(56)Авторское свидетельство СССР , № 1234403, кл. С 08 F 136/08,

G 05 D 27/00, 1986.

Авторское свидетельство СССР № 1134569, кл. С 08 F 136/08, G 05 D 27/00.

(54) СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОЦЕССА РЕКТИФИКАЦИИ

(57)Изобретение относится к автоматизации и может быть использовано в химической и нефтехимической отраслях промьшшенности, в частности в производствах олефинов, пластмасс.

iсинтетических каучуков. Целью изобретения является снижение материальных и энергетических потерь. Способ автоматического контроля процесса ректификации осуществляется путем измерения уровней жидкости в кубе колонны и сборнике конденсата, расходов жидкости в колонну, кубового остатка, флегмы, дистиллята. По измеренным величинам определяют усредненные технологические показатели процесса, по которым, в свою очередь, определяют величину материального небаланса (разбаланса) колонны и корректируют технологические показатели процесса. При выходе их значений за допустимые пределы формируют сигналы о необходимости наладки измерительных каналов расхода жидкости и анализа технологического режима колонны. 1 ил.

I

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса очистки растворителя | 1985 |

|

SU1306928A1 |

| Способ автоматического управления процессом приготовления углеводородной шихты в производстве изопренового каучука | 1985 |

|

SU1234403A1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| Способ регулирования процесса очистки растворителя от примесей | 1981 |

|

SU979378A1 |

| Способ регулирования процессаОчиСТКи РАСТВОРиТЕля OT пРиМЕСЕйВ пРОцЕССЕ РЕКТифиКАции | 1979 |

|

SU798115A1 |

| Способ регулирования процессаОчиСТКи ВОзВРАТНОгО РАСТВОРиТЕляОТ пРиМЕСЕй | 1979 |

|

SU802298A1 |

| Способ регулирования процессаОчиСТКи РАСТВОРиТЕля | 1979 |

|

SU810728A1 |

| Способ управления процессом приготовления шихты в производстве изопренового каучука | 1983 |

|

SU1134569A1 |

| Способ регулирования процесса очистки растворителя путем ректификации | 1989 |

|

SU1745730A1 |

| Способ регулирования процессаОчиСТКи РАСТВОРиТЕля OT пРиМЕСЕй | 1979 |

|

SU798114A1 |

Изобретение относится к автоматизации и может быть использовано в химической и нефтехимической отраслях промышленности ,в частности, в производствах олефинов, пластмасс, синтетических каучуков. Целью изобретения является снижение материальных и энергетических потерь. Способ автоматического контроля процесса ректификации осуществляется путем измерения уровней жидкости в кубе колонны и сборнике конденсата, расходов жидкости в колонну, кубового остатка, флегмы, дистиллята. По измеренным величинам определяют усредненные технологические показатели процесса, по которым, в свою очередь, определяют величину материального небаланса (разбаланса) колонны и корректируют технологические показатели процесса. При выходе их значений за допустимые пределы формируют сигналы о необходимости наладки измерительных каналов расхода жидкости и анализа технологического режима колонны. 1 ил.

Изобретение относится к автоматизации и может быть использовано в химической и нефтехимической отраслях промышленности, в частности в производствах олефинов, пластмасс, синтетических каучуков и др.

Целью изобретения является повышение точности измерения расходов жидкости в процессе ректификации.

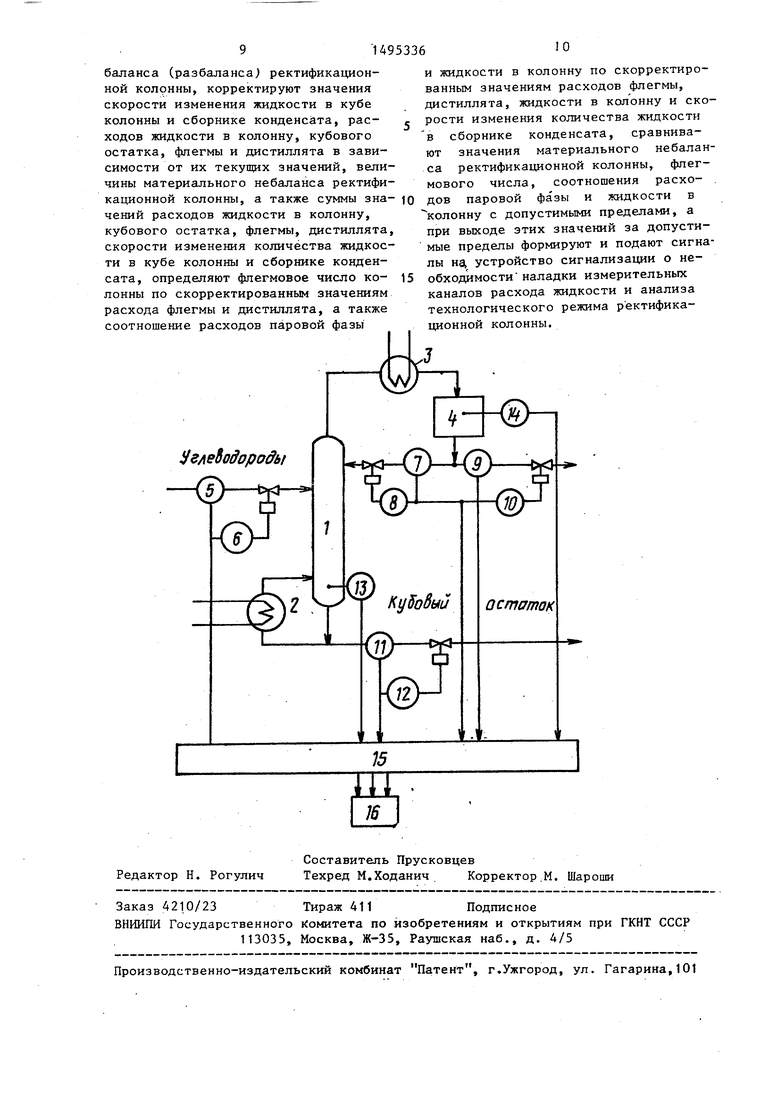

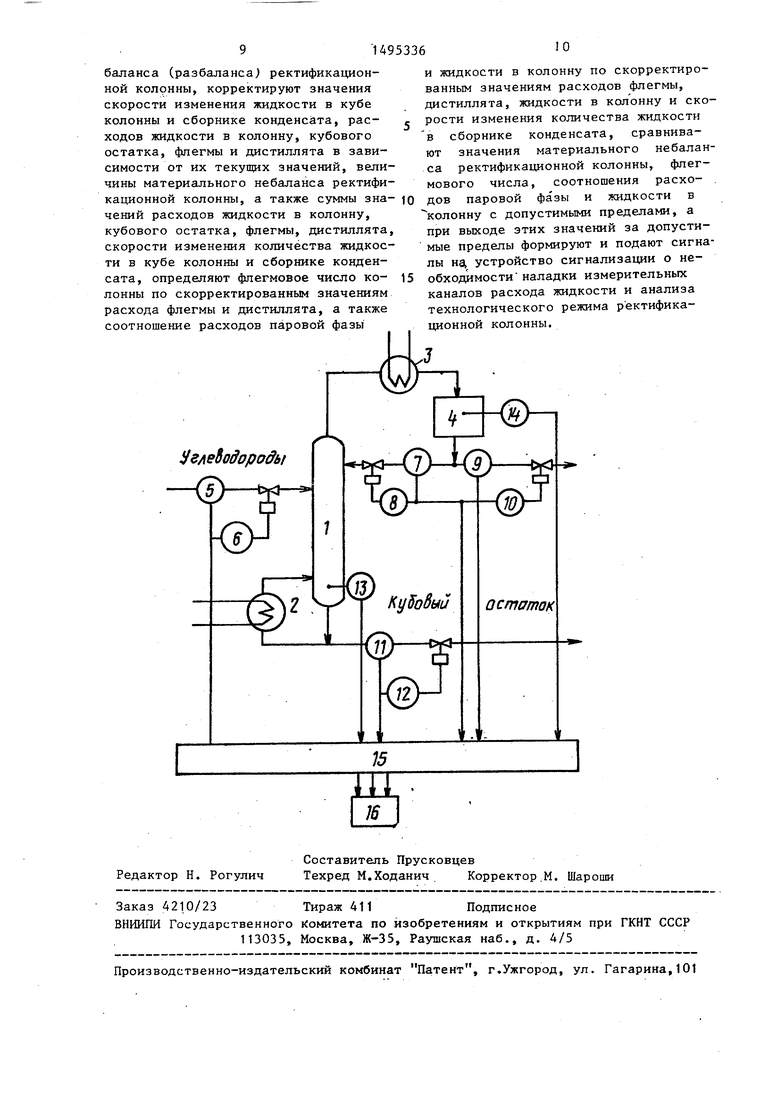

На чертеже изображена схема системы, реализующей предлагаемый способ.

Олефины получают пиролизом бензина. Продукты пиролиза подвергают закалке, первичному фракционированию, компримированию, очистке, осушке и подают на ректификацию.

Способ приведен для ректификацион- . ной колонны, в которой происходит выделение фракции Су.

Схема содержит ректификационную колонну 1, кипятильник 2 рек- тификационной колонны, конденсатор 3, сборник 4 конденсата, датчик 5 расхода жидкости в ректификационную колонну, регулятор 6 расхода жидкости в ректификационную колонну, датчик 7 расхода флегмы, регуля- тор 8 расхода флегмы, датчик 9 расхода дистиллята, регулятор 10 расхода дистиллята, датчик 11 расхода кубовой жидкости, регулятор 12 расхода кубовой жидкости, датчик 13 урон

;О У

СО

05

3149

ня в кубе ректификационной колонны, датчик, 14 уровня в сборнике конденсата, электронная вычислительная машина (ЭВМ) 15 и устройство 16 сиг- нализации.

Жидкую смесь углеводородов подают в ректификационную колонну 1 для выделения товарной продукции - фракции С 5-.

Далее фракцию С подают на склад готовой продукции. Кубовый остаток, называемый пироконДенсатом, подают на дальнейшую переработку для выделения фракций Cg, Cg и Са.

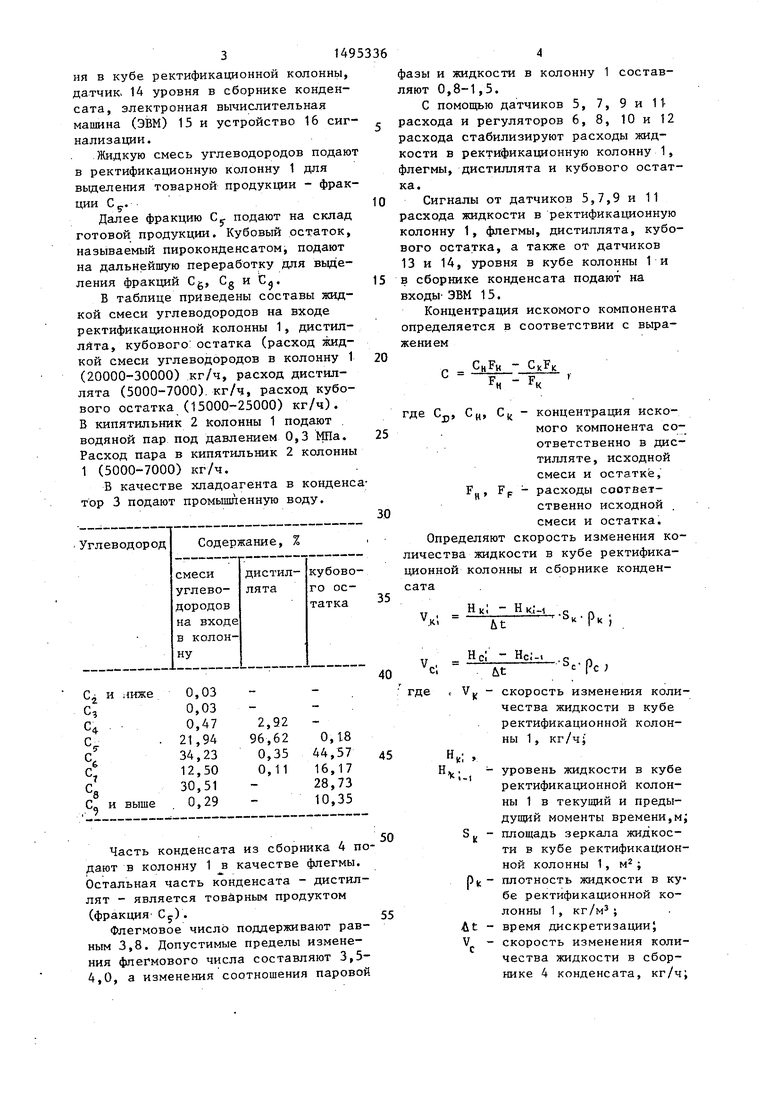

В таблице приведены составы жидкой смеси углеводородов на входе ректификационной колонны 1, дистил- лАта, кубового: остатка (расход жидкой смеси углеводородов в колонну 1 (20000-30000) кг/ч, расход дистиллята (5000-7000). кг/ч, расход кубового остатка (15000-25000) кг/ч). В кипятильник 2 колонны 1 подают . водяной пар под давлением 0,3 МПа. Расход пара в кипятильник 2 колонны 1 (5000-7000) кг/ч.

В качестве хладоагента в конденсатор 3 подают промьшитенную воду.

Часть конденсата из сборника 4 подают в колонну 1 в качестве флегмы. Остальная часть конденсата - дистиллят - является товарным продуктом (фракция Cj).

Флегмовое число поддерживают равным 3,8. Допустимые пределы изменения фпегмового числа составляют 3,5- 4,0, а изменения соотношения паровой

фазы и жидкости в колонну 1 составляют 0,8-1,5.

С помощью датчиков 5, 7, 9 и 11- расхода и регуляторов 6, 8, 10 и 12 расхода стабилизируют расходы жидкости в ректификационную колонну 1, флегмы, дистиллята и кубового остатка.

Сигналы от датчиков 5,7,9 и 11 расхода жидкости в ректификационную колонну 1, флегмы, дистиллята, кубового остатка, а также от датчиков 13 и 14, уровня в кубе колонны 1 и в сборнике конденсата подают на входы- ЭВМ 15.

Концентрация искомого компонента определяется в соответствии с вьфа- жением

к

0 5

0

5

где С

) Н

Си Н

FC концентрация искомого компонента соответственно в дистилляте, исходной смеси и остатке, расходы соответственно исходной смеси и остатка.

Определяют скорость изменения количества жидкости в кубе ректификационной колонны и сборнике конденсата

V

Н

к

Н к..к

&t

i

с;

HC

HC;-I

&t

c;

5

0

5

где

KI

-K- IVj, - скорость изменения количества жидкости в кубе ректификационной колонны 1, кг/ч;

уровень жидкости в кубе ректификационной колонны 1 в текущий и предыдущий моменты времени,м;

Sjj - площадь зеркала жидкости в кубе ректификационной колонны 1, Р( - плотность жидкости в кубе ректификационной колонны 1,

At - время дискретизации;

V - скорость изменения количества жидкости в сборнике 4 конденсата, кг/ч;

- At

i Qg+fit 5+ n--At -

Ve,- 5Vc; ,F,; ,

.Vc5.|н;,5

. .

- соответственно текущие и сглаженные значенид.. скорости изме- - нения количестVK:

bFn: V

p

k. f

Vci FC-JM;

ДРр;

Ci;

FH

,; P

+ F

«i

J:

+ F

K.,

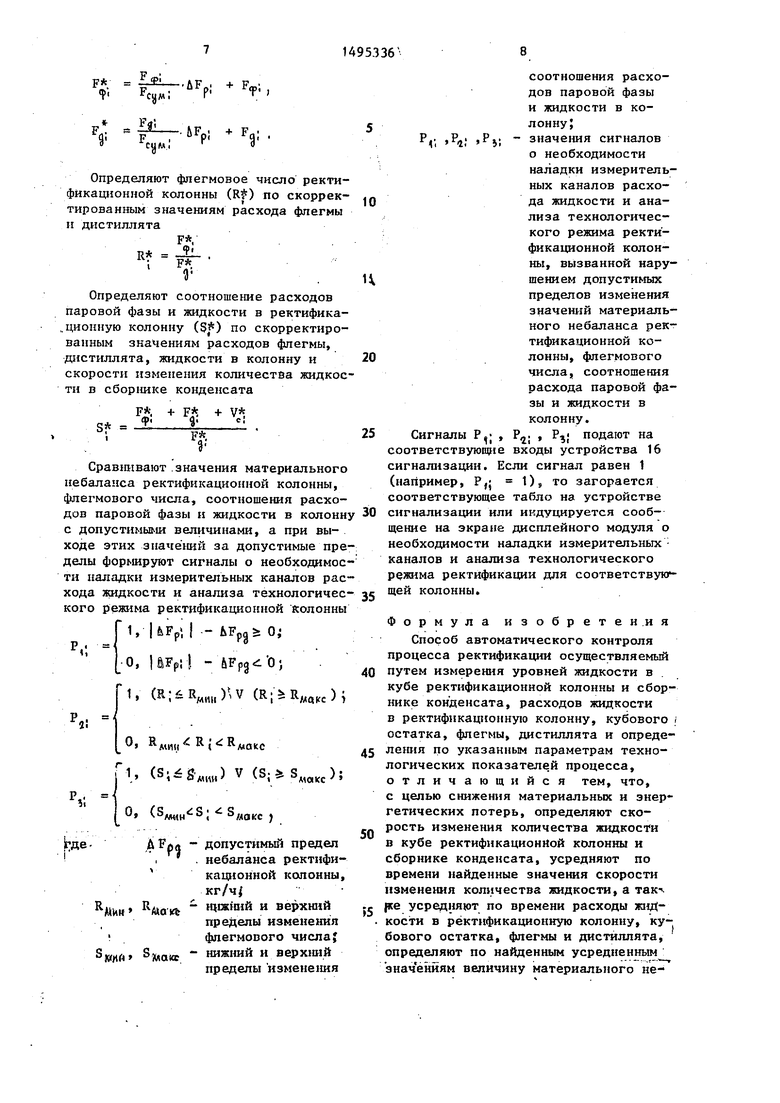

Определяют флегмовое чнсло ректификационной колонны (Rl ) по скорректированным значениям расхода флегмы и дистиллята

-2i- . , F

Определяют соотношение расходов паровой фазы и жидкости в ректифика- .циопную колонну (Sf) по скорректированным значениям расходов флегмы, дистиллята, жидкости в колонну и скорости изменения количества жидкости в сбор1щке конденсата

Ч « Щ

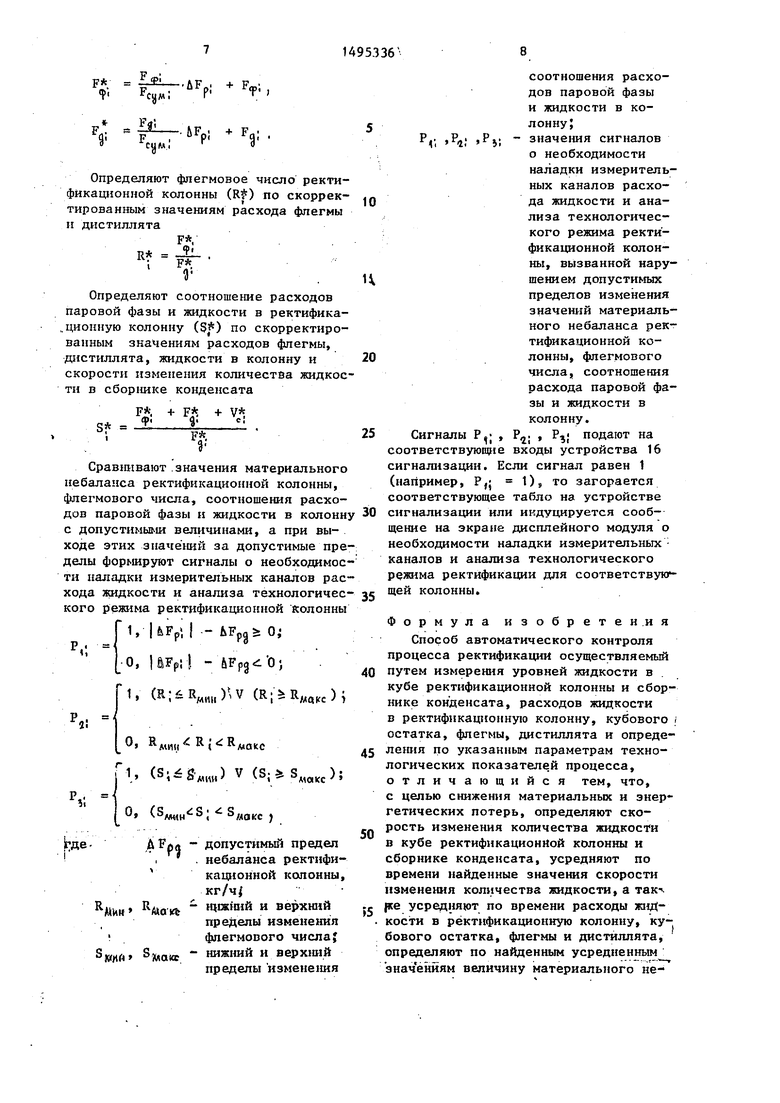

Срав1щвают .значения материального небаланса ректификационной колонны, флегмового числа, соотношения расходов паровой фазы и жидкости в колонну с допустимыми величинами, а при выходе этих значений за допустимые пределы формируют сигналы о необходимости наладки измерительных каналов расхода жидкости и анализа технологического режима ректификационной колонны

1, IbFp; I -- &Fpflb 0;

Iг я

;

о, UFpi - 1. (,,,,)V (R;iR,,,,)i

0 i woKC

PV.

О, (S

лщн иакс )

- допустимьй предел , . небаланса ректифи- кационной колонны,

Kr/4f Анай н 1Ж1Шй и верхний

пределы изменения флегмопого числа; нижний и верхний пределы изменения

0

0

5

0

5

0

5

0

PI; .PI; .PV. Сигналы P

(,

S

соотношения расходов паровой фазы и жидкости в колонну;

значения сигналов о необходимости наладки измерительных каналов расхода жидкости и анализа технологического режима ректификационной колонны, вызванной нарушением допустимых пределов изменения значений материального небаланса ректификационной колонны, флегмового числа, соотноше ния расхода паровой фазы и жидкости в колонну.

.. , Р подают на

соответствующие входы устройства 16 сигнализации. Если сигнал равен 1 (например, Pjj 1), то загорается соответствующее табло на устройстве сигнализации или индуцируется сообщение на экране дисплейного модуля о необходимости наладки измерительных каналов и анализа технологического режима ректификации для соответствую щей колонны.

Формула изобретения

Способ автоматического контроля процесса ректификации осуществляемый путем измерения уровней жидкости в кубе ректификационной колонны и сборнике конденсата, расходов жидкости в ректификационную колонну, кубового / остатка, флегмы, дистиллята и определения по указанным параметрам технологических показателей процесса, отличающийся тем, что, с целью снижения материальных и энергетических потерь, определяют скорость изменения количества жидкости в кубе ректификационной колонны и сборнике конденсата, усредняют по времени найденные значения скорости изменения количества жидкости, а так- ре усредняют по времени расходы Ж1гй- кости в ректификационную колонну, кубового остатка, флегмы и дистиллята, определяют по найденным усредненным энач ёнйям величину материального не9149

баланса (разбаланса ректификационной колонны, корректируют значения скорости изменения жидкости в кубе колонны и сборнике конденсата, рас- ходов жидкости в колонну, кубового остатка, флегмы и дистиллята в зависимости от их текущих значений, величины материального небаланса ректификационной колонны, а также суммы зна- чений расходов жидкости в колонну, кубового остатка, флегмы, дистиллята, скорости изменения количества жидкости в кубе колонны и сборнике конденсата, определяют флегмовое число колонны по скорректированнь1м значениям расхода флегмы и дистиллята, а также соотношение расходов паровой фазы

ЦелеЬодороды

10

и жидкости в колонну по скорректированным значениям расходов флегмы, дистиллята, жидкости в колонну и скорости изменения количества жидкости в сборнике конденсата, сравнивают значения материального небаланса ректификационной колонны, флег- мового числа, соотношения расходов паровой фазы и жидкости в колонну с допустимыми пределами, а при выходе этих значений за допустимые пределы формируют и подают сигналы на, устройство сигнализации о необходимости наладки измерительных каналов расхода жидкости и анализа технологического режима ректификационной колонны.

Авторы

Даты

1989-07-23—Публикация

1987-07-06—Подача