Изобретение относится к машиностроению, а именно к методам и средствам зубчатых колес.

Цель изобретения - повышение производительности контроля за счет обеспечения возможности производить контроль несколькими измерительными элементами.

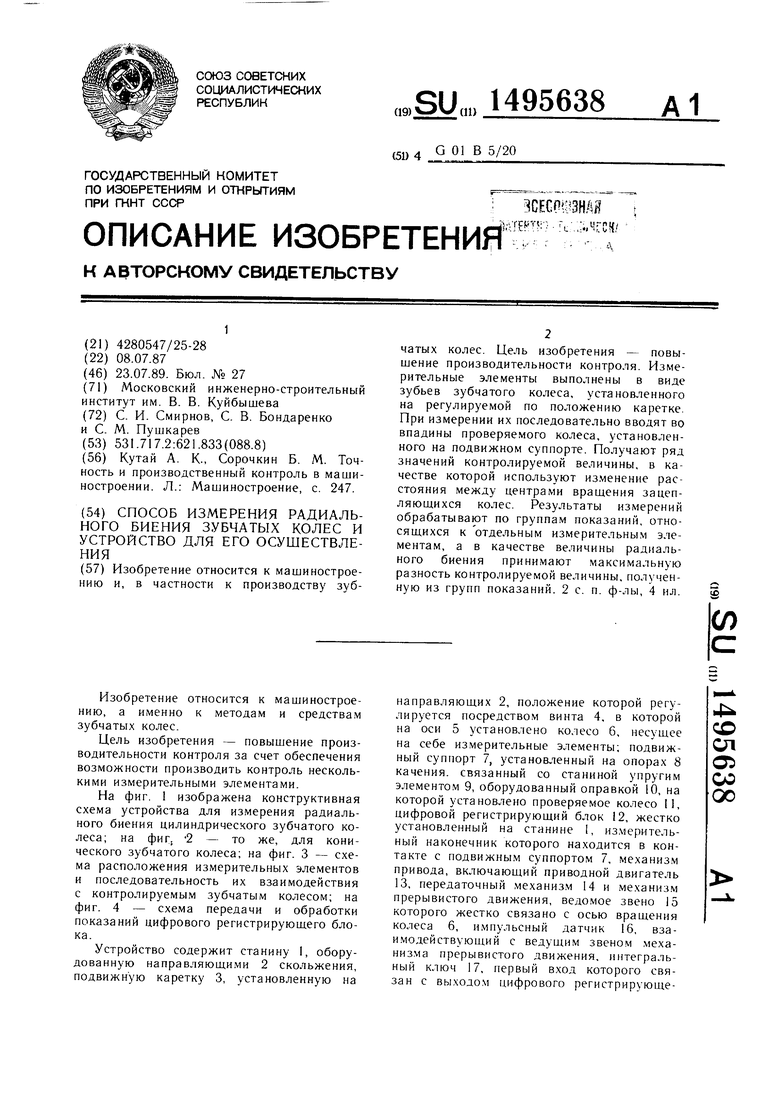

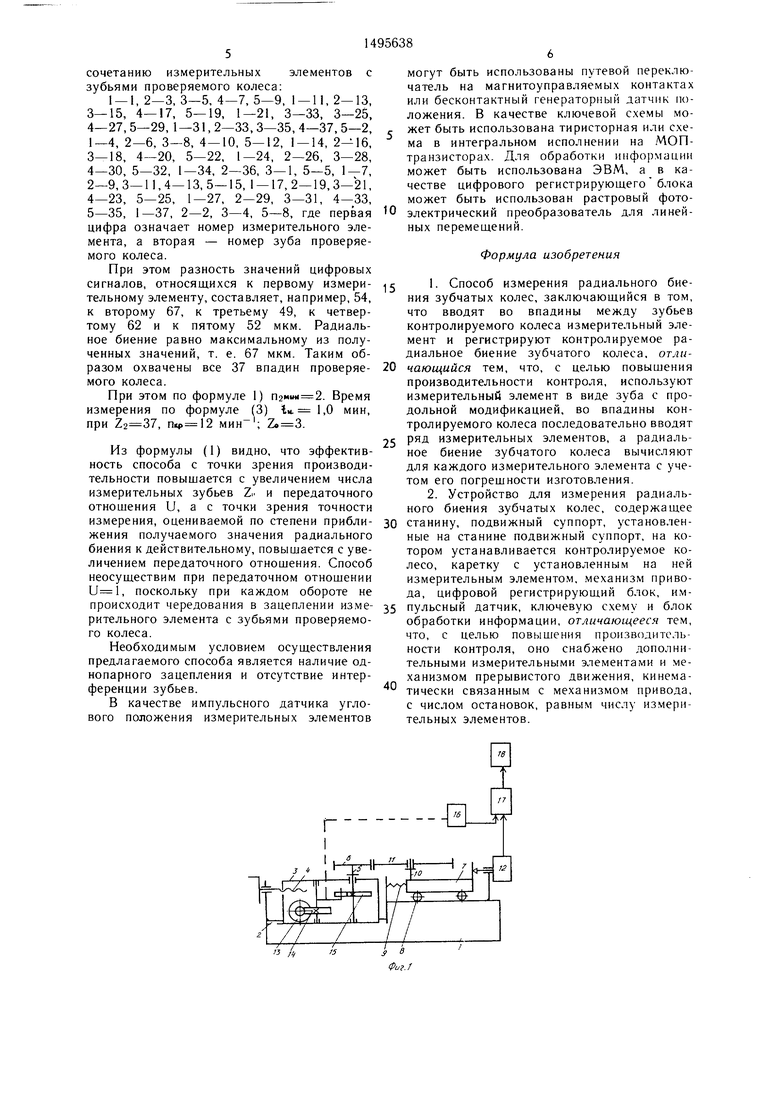

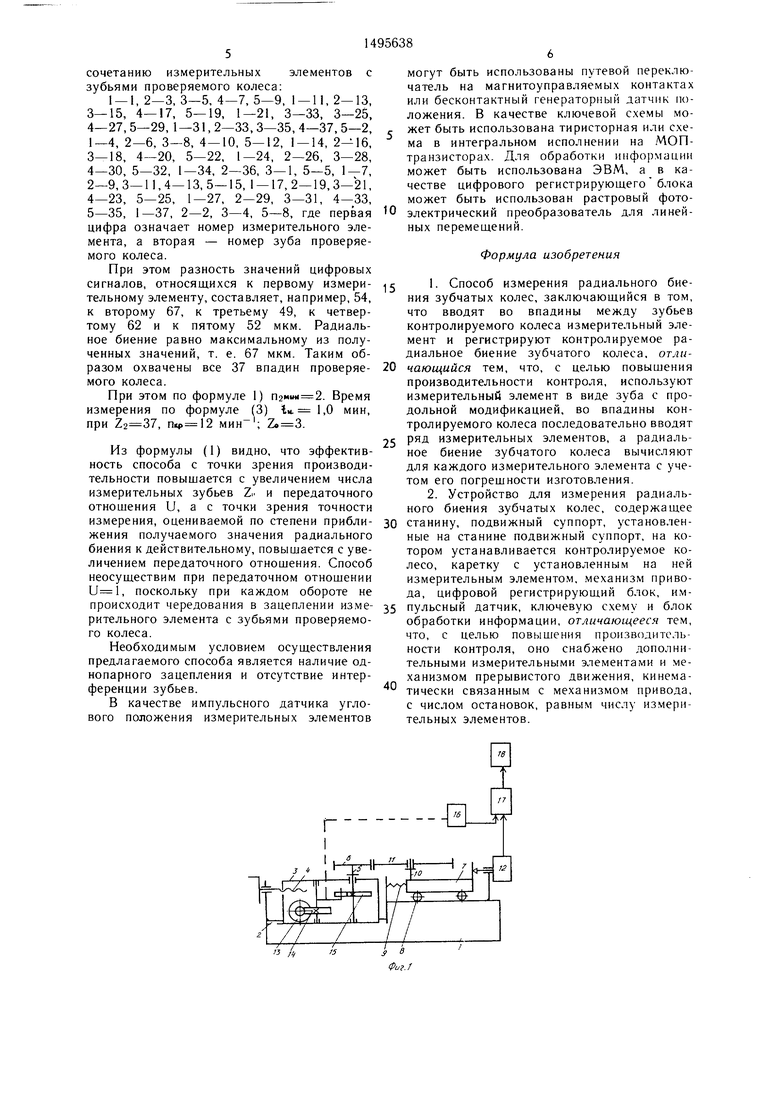

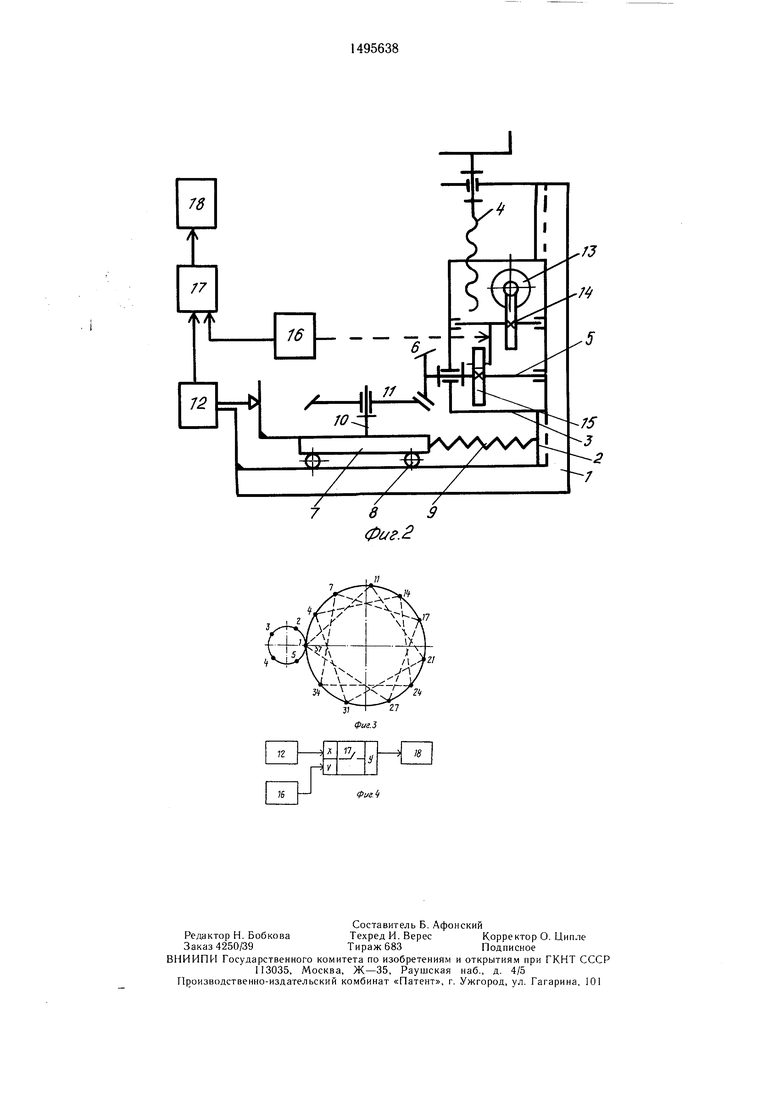

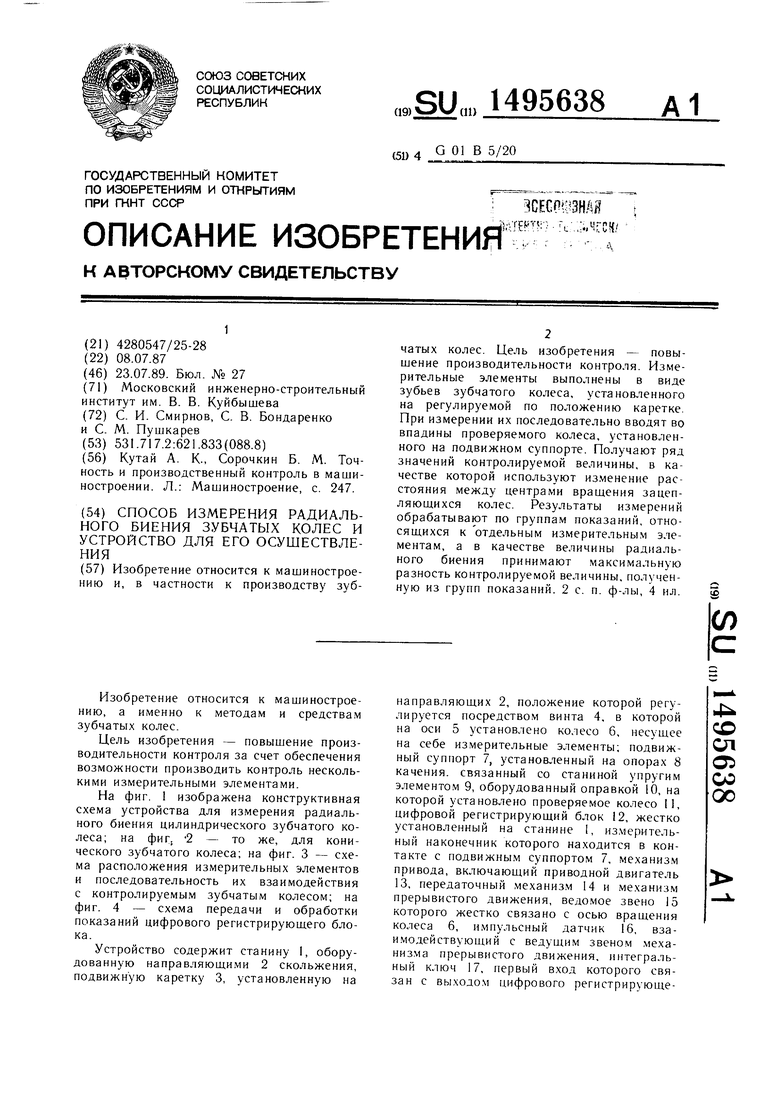

На фиг. 1 изображена конструктивная схема устройства для измерения радиального биения цилиндричес.чого зубчатого колеса; на фиг. 2 - то же, для конического зубчатого колеса; на фиг. 3 - схема расположения измерительных элементов и последовательность их взаимодействия с контролируемым зубчатым колесом; на фиг. 4 - схема передачи и обработки показаний цифрового регистрирующего блока.

Устройство содержит станину I, оборудованную направляющими 2 скольжения, подвижную каретку 3, установленную на

направляющих 2, положение которой регулируется посредством винта 4, в которой на оси 5 установлено колесо 6, несущее на себе измерительные элементы; подвижный суппорт 7, установленный на опорах 8 качения, связанный со станиной упругим элементом 9, оборудованный оправкой 10, на которой установлено проверяемое колесо И, цифровой регистрирующий блок 12, жестко установленный на станине 1, из.меритель- ный наконечник которого находится в контакте с подвижным суппортом 7, механизм привода, включающий приводной двигатель 13, передаточный механизм 14 и механизм прерывистого движения, ведомое звено 15 которого жестко связано с осью вращения колеса 6, импульсный датчик 16, взаимодействующий с ведущим звеном механизма прерывистого движения, интегральный ключ 17, первый вход которого связан с выходом цифрового регистрирующе

CD 01

о оо 00

подвижного суппорта 7 в двухпрофильном контакте измерительных элементов с зубьями проверяемого колеса. При этом необходимое число оборотов проверяемого колеса 5 в процессе измерения по X точкам, относящихся к одному измерительному элементу, определяется по формуле

го блока 12, а второй его вход связан с выходом импульсного датчика 16. Выход интегрального ключа 17 присоединен к входу блока 18 обработки информации.

Измерение радиального биения осуществляется следующим образом.

Сначала подбирают зубчатое колесо 6, несущее на себе измерительные элементы, таким образом, что передаточное отношение его с проверяемым колесом 11 является дробным и по возможности наибольшим из где X -число точек (впадин или зубьев) осуществимого диапазона передаточных отношений, но не кратным 0,5 с тем, чтобы исключить зацепление одних и тех же зубьев пары колес. Число зубьев этого колеса Z должно быть по возможности 15 минимальным и кратным целому числу. Рекомендуемое число , 10, 12, 15, 16. Намечают определенное число измерительных элементов Z, с таким расчетом, что

они располагаются равномерно по окруж- ..,..

ности. Оптимальное значение Zu. 3-6. 20 мере однократно. Вводят колеса 6 и 11 в зацепление.Время измерения определяется по форперемещая подвижную каретку 3 по направляющим 2 посредством винта 4 в направлении подвижного суппорта 7. При этом под действием упругого элемента 9 колеса 6 и 11 25 постоянно находятся в двухпрофильном зацеплении. Измерительный наконечник регистрирующего блока 12 вводится в контакт с подвижным суппортом 7 и закрепляется

П2мин J ( 1 ) f-l

проверяемого колеса, по которым определяется радиальное биение; Zi - число зубьев колеса, несущего на себе измерительные элементы; Zz - число зубьев проверяемого колеса. При этом общее число сигналов в массиве

. Zu(2)

Это значит, что проверена каждая впадина проверяемого колеса по крайней

муле

1.

X. Z«,

Пкр Zo

(3)

в таком положении. Вращение от приводного двигателя 13 через передаточный ме- ЗО ханизм 14 и ведомое звено 15 механизма прерьЕВистого движения передается на колесо 6, в зацеплении с которым находится проверяемое колесо 11. Вследствие радиального биения колес 6 и 11 супгде Zu - число измерительнь1х элементов;

Пхр - частота вращения кривошипа мин ;

Zo - число цевок кривошипа механизма.

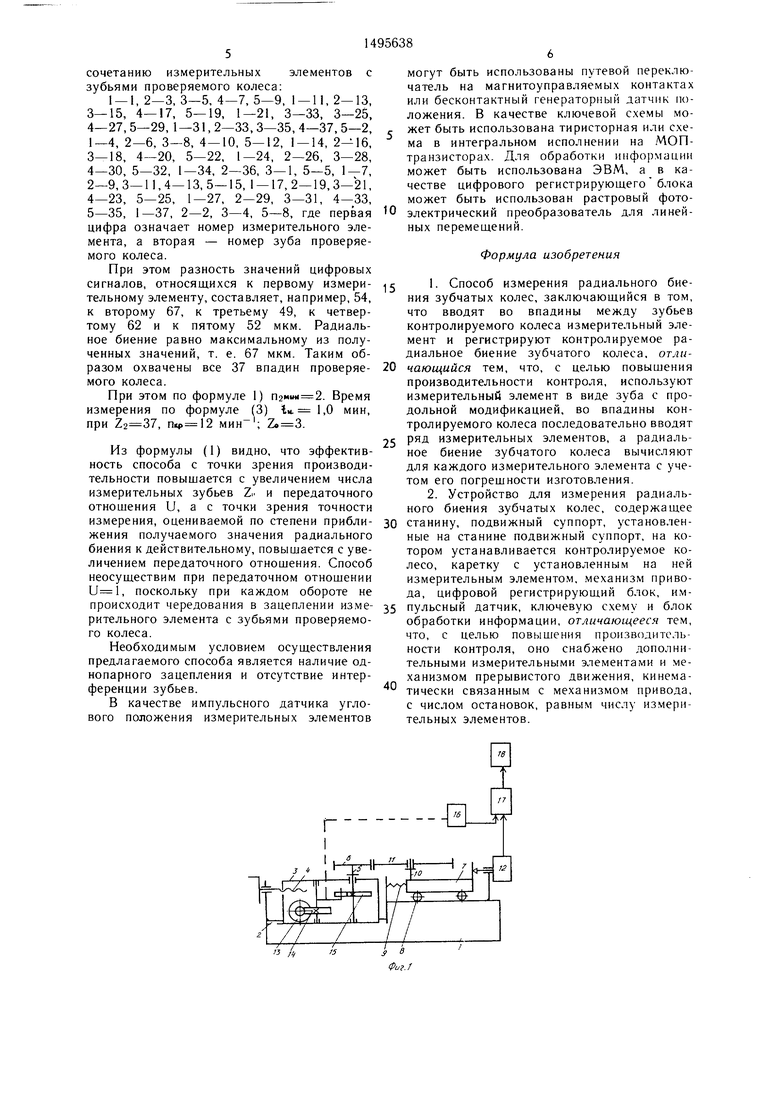

Обработка цифровых сигналов осуществляется следующим образом.

Из полученного массива выбирают группы значений контролируемой величины, относящихся к одному измерительному

порт 7, соверщая возвратно-поступательное 35 элементу, прорядковые номера которых в

движение, постоянно воздействует на изме- массиве составляют 1, (1 - Zu) (12Z

(1-3 Zu), ..., l-(X-l)-Zu; 2, (2-Z (2-2 Z), (2-3 Z«), Zv, (Zu-Z,,), (. 40 (X-l) Zu.

рительный наконечник цифрового регистрирующего блока 12.

Ведомое звено 15 механизма прерывистого движения останавливается в тот момент, когда один из измерительных элементов колеса 6 находится в однопарном зацеплении с проверяемым колесом 11, т. е. ось измерительного элемента по направлению совпадает с линией центров колес 6 и 11.

«J,

2-(X-l)-Z,; (Z«-3Zu), ...,

В каждой группе определяются максимальное и минимальное значение и разность этих значений в отдельных группах. Из полученных разностей выбирают наиВедущее звено, продолжая движение, воз- 45 большую, которую и принимают за велидействует на импульсный датчик 16, сигнал которого поступает на вход интегрального ключа 17, а на выходную коммутируемую цепь которой подаются сигналы с выхода цифрового регистрирующего блока. Импульс датчика 16 вызывает открывание ключевой 50 схемы, что позволяет пропустить показание цифрового регистрирующего устройства на вход связанного с ней блока обработки информации в соответствии с принятым алгоритмом. Таким образом, в ЭВМ цикличину радиального биения проверяемого зубчатого колеса.

Таким образом процесс измерения и обработки результатов осуществляется в автоматическом режиме.

Пример. При измерении радиального биения зубчатого колеса с числом зубьев подбирают сопрягаемое зубчатое колесо, например, с числом зубьев , подбирают кратное число измерительных элементов , которые равномерно размечески поступает последовательный ряд зна- щены по окружности колеса 2. В про- чений контролируемой величины в формецессе обката зубчатых колес получают

цифровых сигналов , 2, 3, ..., Zu, ...К, каждый из которых соответствует положению

ряд значений цифровых сигналов, каждый из которых соответствует определенному

подвижного суппорта 7 в двухпрофильном контакте измерительных элементов с зубьями проверяемого колеса. При этом необходимое число оборотов проверяемого колеса в процессе измерения по X точкам, относящихся к одному измерительному элементу, определяется по формуле

где X -число точек (впадин или зубьев)

сло точек (впадин и

П2мин J ( 1 ) f-l

где X -число точек (впадин или зубьев)

..,..

мере однократно. Время измерения определяется по форпроверяемого колеса, по которым определяется радиальное биение; Zi - число зубьев колеса, несущего на себе измерительные элементы; Zz - число зубьев проверяемого колеса. При этом общее число сигналов в массиве

. Zu(2)

Это значит, что проверена каждая впадина проверяемого колеса по крайней

муле

1.

X. Z«,

Пкр Zo

(3)

где Zu - число измерительнь1х элементов;

Пхр - частота вращения кривошипа мин ;

Zo - число цевок кривошипа механизма.

Обработка цифровых сигналов осуществляется следующим образом.

Из полученного массива выбирают группы значений контролируемой величины, относящихся к одному измерительному

элементу, прорядковые номера которых в

u; 2, (2-Z

«J,

2-(X-l)-Z,; (Z«-3Zu), ...,

В каждой группе определяются максимальное и минимальное значение и разность этих значений в отдельных группах. Из полученных разностей выбирают наи большую, которую и принимают за величину радиального биения проверяемого зубчатого колеса.

Таким образом процесс измерения и обработки результатов осуществляется в автоматическом режиме.

Пример. При измерении радиального биения зубчатого колеса с числом зубьев подбирают сопрягаемое зубчатое колесо, например, с числом зубьев , подбирают кратное число измерительных элементов , которые равномерно размещены по окружности колеса 2. В про- цессе обката зубчатых колес получают

ряд значений цифровых сигналов, каждый из которых соответствует определенному

могут быть использованы путевой переключатель на магнитоуправляемых контактах или бесконтактный генераторный датчик но- ложения. В качестве ключевой схемы мо- г жет быть использована тиристорная или схема в интегральном исполнении на МОП- транзисторах. Для обработки информации может быть использована ЭВМ, а в качестве цифрового регистрирующего блока может быть использован растровый фотосочетанию измерительных элементов с зубьями проверяемого колеса:

1 - 1, 2-3, 3-5, 4-7, 5-9, 1 - 11, 2-13, 3-15, 4-17, 5-19, 1-21, 3-33, 3-25, 4-27, 5-29, 1-31, 2-33, 3-35, 4-37, 5-2, 1-4, 2-6, 3-8, 4-10, 5-12, 1 - 14, 2-16, 3-18, 4-20, 5-22, 1-24, 2-26, 3-28, 4-30, 5-32, 1-34, 2-36, 3-1, 5-5, 1-7, 2-9,3-11,4-13,5-15, 1 - 17,2-19,3-21, 4-23, 5-25, 1-27, 2-29, 3-31, 4-33,

5-35, 1-37, 2-2, 3-4, 5-8, где первая О электрический преобразователь для линей- цифра означает номер измерительного эле-ных перемещений

мента, а вторая - номер зуба проверяемого колеса.

При этом разность значений цифровых сигналов, относящихся к первому измери- г тельному элементу, составляет, например, 54, к второму 67, к третьему 49, к четвертому 62 и к пятому 52 мкм. Радиальное биение равно максимальному из полученных значений, т. е. 67 мкм. Таким образом охвачены все 37 впадин проверяе- 20 чающийся тем, что, с целью повыщения мого колеса.производительности контроля, используют

измерительный элемент в виде зуба с продольной модификацией, во впадины контролируемого колеса последовательно вводят 25 ряд измерительных элементов, а радиальИз формулы (1) видно, что эффектив- ное биение зубчатого колеса вычисляют ность способа с точки зрения производи- для каждого измерительного элемента с уче- тельности повышается с увеличением числа том его погрешности изготовления.

2. Устройство для измерения радиального биения зубчатых колес, содержащее

Формула изобретения

1. Способ измерения радиального биения зубчатых колес, заключающийся в том, что вводят во впадины между зубьев контролируемого колеса измерительный элемент и регистрируют контролируемое радиальное биение зубчатого колеса, отлиПри этом по формуле 1) П2иш1 2. Время измерения по формуле f3) tn 1,0 мин, при , мин ; .

измерительных зубьев Z.. и передаточного отнощения и, а с точки зрения точности

измерения, оцениваемой по степени прибли- зо станину, подвижный суппорт, установленжения получаемого значения радиального биения к действительному, повышается с увеличением передаточного отношения. Способ неосуществим при передаточном отнощении , поскольку при каждом обороте не

ные на станине подвижный суппорт, на котором устанавливается контролируемое колесо, каретку с установленным на ней измерительным элементом, механизм привода, цифровой регистрирующий блок, имные на станине подвижный суппорт, на котором устанавливается контролируемое колесо, каретку с установленным на ней измерительным элементом, механизм привода, цифровой регистрирующий блок, импроисходит чередования в зацеплении изме- 35 пульсный датчик, ключевую схему и блок рительного элемента с зубьями проверяемо-обработки информации, отличающееся тем,

го колеса.

Необходимым условием осуществления предлагаемого способа является наличие од- нопарного зацепления и отсутствие интерференции зубьев.40

В качестве импульсного датчика углового положения измерительных элементов

что, с целью повышения производительности контроля, оно снабжено дополнительными измерительными элементами и механизмом прерывистого движения, кинематически связанным с механизмом привода, с числом остановок, равным числу измерительных элементов.

могут быть использованы путевой переключатель на магнитоуправляемых контактах или бесконтактный генераторный датчик но- ложения. В качестве ключевой схемы мо- жет быть использована тиристорная или схема в интегральном исполнении на МОП- транзисторах. Для обработки информации может быть использована ЭВМ, а в качестве цифрового регистрирующего блока может быть использован растровый фотоэлектрический преобразователь для линей- ных перемещений

чающийся тем, что, с целью повыщения производительности контроля, используют

Формула изобретения

1. Способ измерения радиального биения зубчатых колес, заключающийся в том, что вводят во впадины между зубьев контролируемого колеса измерительный элемент и регистрируют контролируемое радиальное биение зубчатого колеса, отлиные на станине подвижный суппорт, на котором устанавливается контролируемое колесо, каретку с установленным на ней измерительным элементом, механизм привода, цифровой регистрирующий блок, им пульсный датчик, ключевую схему и блок обработки информации, отличающееся тем,

что, с целью повышения производительности контроля, оно снабжено дополнительными измерительными элементами и механизмом прерывистого движения, кинематически связанным с механизмом привода, с числом остановок, равным числу измерительных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения радиального биения венцов зубчатых колес и устройство для его осуществления | 1988 |

|

SU1642224A1 |

| Способ контроля зубчатых колес на зубошлифовальных станках | 1982 |

|

SU1070424A1 |

| Устройство для поэлементного контроля зубчатых колес | 1980 |

|

SU1242705A1 |

| Сварочная головка для автоматической сварки криволинейных элементов | 1983 |

|

SU1159747A1 |

| Способ и устройство контроля самопроизвольного трогания поезда | 2015 |

|

RU2611469C2 |

| Устройство для контроля радиального биения зубчатого колеса | 1977 |

|

SU739329A1 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| Устройство для измерения радиального биения зубчатого венца | 1974 |

|

SU486210A1 |

| ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ РАДИАЛЬНОГО БИЕНИЯ И РАЗМЕРА «М» МЕЛКОМОДУЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1965 |

|

SU175671A1 |

| Способ исследования деформативности элементов зубчатых колес | 1987 |

|

SU1446447A1 |

Изобретение относится к машиностроению и ,в частности, к производству зубчатых колес. Цель изобретения - повышение производительности контроля. Измерительные элементы выполнены в виде зубьев зубчатого колеса, установленного на регулируемой по положению каретке. При измерении их последовательно вводят во впадины проверяемого колеса, установленного на подвижном суппорте. Получают ряд значений контролируемой величины, в качестве которой используют изменение расстояния между центрами вращения зацепляющихся колес. Результаты измерений обрабатывают по группам показаний, относящихся к отдельным измерительным элементам, а в качестве величины радиального биения принимаются максимальную разность контролируемой величины, полученную из групп показаний. 2 с.п. ф-лы, 4 ил.

/3 /

fS

«

.2

| Кутай А | |||

| К., Сорочкин Б | |||

| М | |||

| Точность и производственный контроль в машиностроении | |||

| Л.: Машиностроение, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-08—Подача