Изобретемие относится к технологии выращивания высокотемпературных монокристаллов для квантовой электроники .

Целью -изобретения является уве- ли сение срока службы тигля.

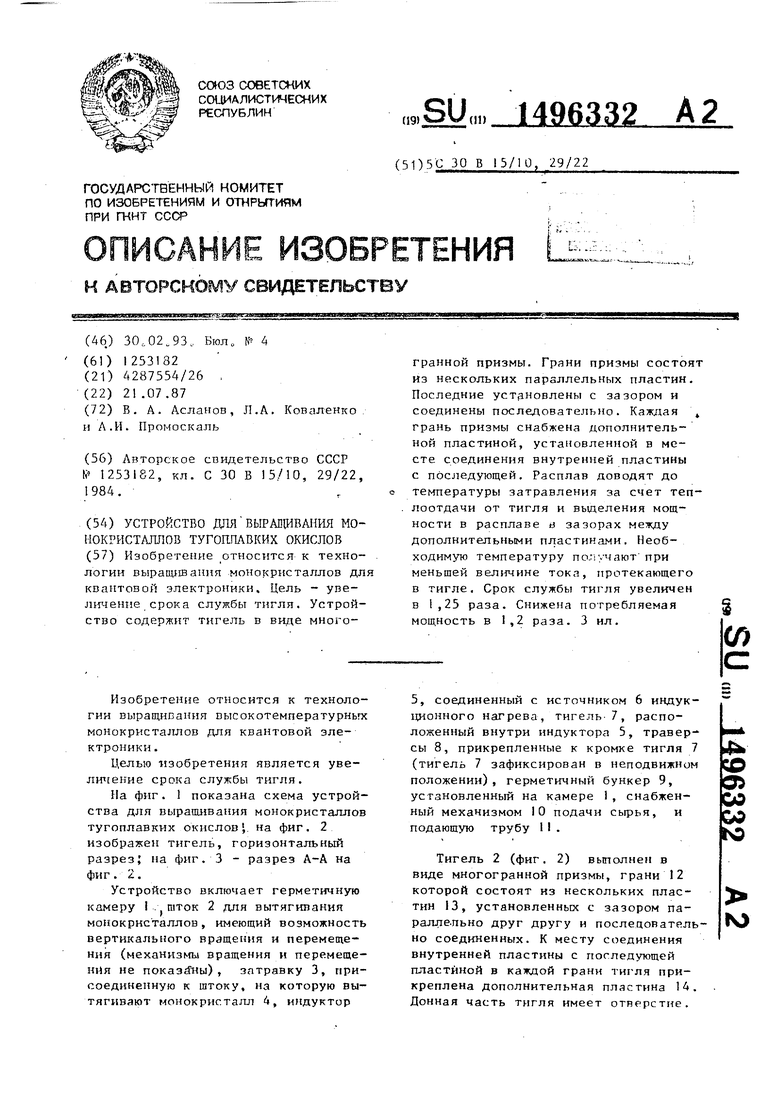

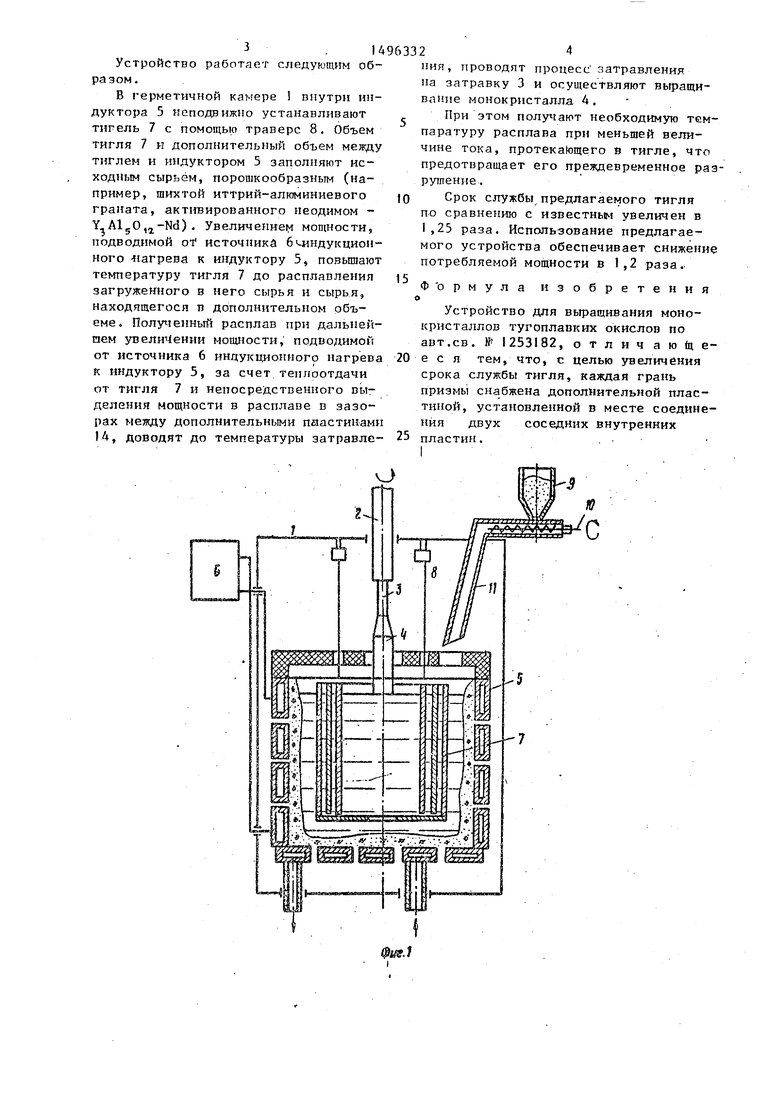

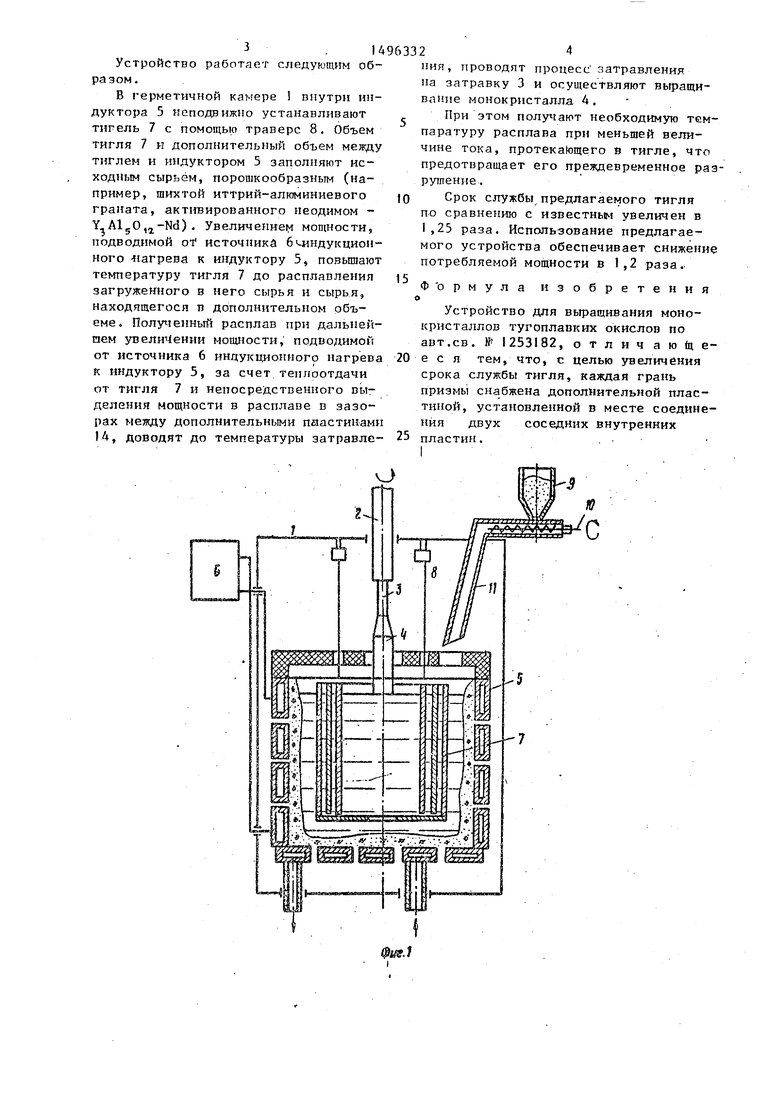

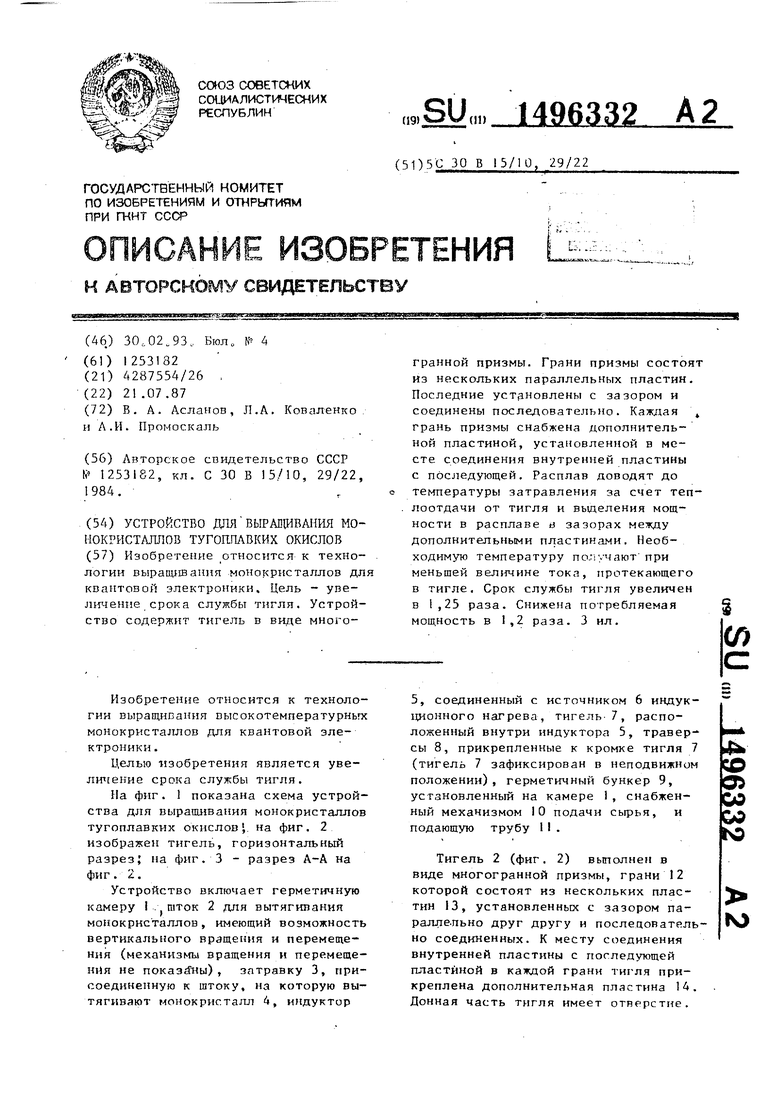

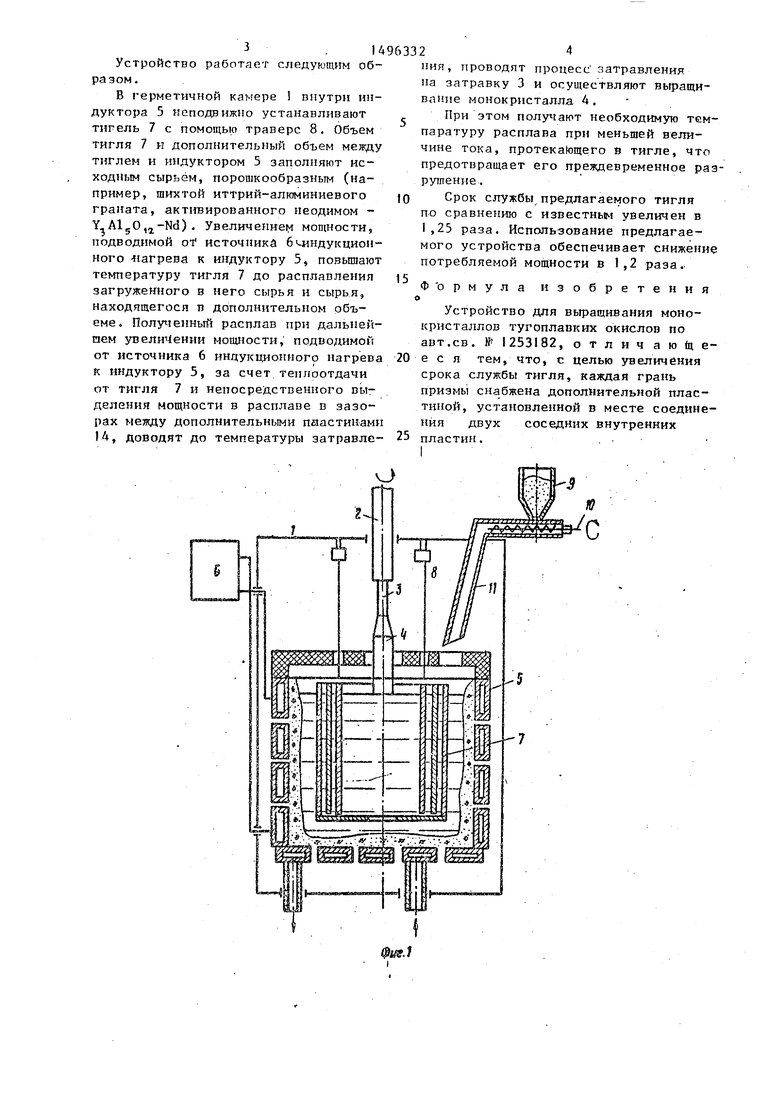

На фиг. 1 показана схема устройства для выращивания монокристаллов тугоплавких окислов ,, на фиг. 2 изображен тигель, горизонтальный разрез; на фиг. 3 - разрез А-А на фиг. 2.

Устройство включает герметичную камеру I . I шток 2 для вытягивания монокристаллов, имеющий возможность вертикального вращения и перемещения (механизмы вращения и перемещения не показсйш) , затравку 3, присоединенную к штоку, на которую вытягивают монокристалл 4, индуктор

5, соединенный с источником 6 индукционного нагрева, тигель- 7, расположенный внутри индуктора 5, траверсы 8, прикрепленные к кромке тигля 7 (тигель 7 зафиксирован в неподвижном положении), герметичный бункер 9, установленный на камере 1, снабженный механизмом 10 подачи сырья, и подающую трубу 1I.

Тигель 2 (фиг. 2) выполнен в виде многогранной призмы, грани 12 которой состоят из нескольких пластин 13, установленных с зазором параллельно друг другу и последовательно соединенных. К месту соединения внутренней пластины с последующей пластиной в каждой грани тигля прикреплена дополнительная пластина 14. Донная часть тигля имеет отверстие.

N

Устройство работает следующим образом.

В герметичной камере 1 внутри индуктора 5 неподвижно устанавливают тигель 7 с помощью траверс 8. Объем тигля 7 и дополнительный объем между тиглем и индуктором 5 заполняют исходным сырьём, порошкообразным (например, шихтой иттрий-ал сминиевого граната, активированного неодимом - Y, AlgO,-Nd) . Увеличением мощности, подводимой of источники 6 -индyкциoи- ного -нагрева к шгдуктору 5, повышают температуру тигля 7 до расплавления загруженного в него сырья и сырья, находящегося в дополнительном объеме. Полученный расплав при дальпей- пем увелш ении мощности, подводимой от источника 6 индукционного нагрева к индуктору 5, за счет теплоотдачи от тигля 7 и непосредственного выделения мощности в расплаве в зазорах между дополнительными паастинами 1Д, доводят до температуры затравле

имя, проводят процесс затравления па затравку 3 и осуществляют вьфащи- вание монокристалла 4.

При этом получают необходимую тсм- паратуру расплава при меньшей величине тока, протека ощего в тигле, что предотвращает его преждевременное раэ- рутение.

Срок службы предлагаемого тигля по сравнению с известньм увеличен в 1,25 раза. Использование предлагаемого устройства обеспечивает снижение потребляемой мощности в 1,2 раза.

Ф ормула изобретения

о

Устройство для выращивания монокристаллов тугоплавких окислов по авт.св. № I 253182, отлич е с я тем, что, с целью увеличения срока службы тигля, каждая грань призмы снабжена дополнительной пластиной, установленной в месте соединения двух соседних внутренних пластин..

Фиг.1

/2

/1-/

W

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выращивания монокристаллов тугоплавких окислов | 1984 |

|

SU1253182A1 |

| Устройство для выращивания монокристаллов | 1983 |

|

SU1123326A1 |

| Способ выращивания кристаллов сложных оксидов | 1987 |

|

SU1457463A1 |

| Способ выращивания монокристаллов на основе сложных окислов и устройство для его осуществления | 1980 |

|

SU904347A1 |

| Способ получения монокристаллов сложных окислов и устройство для его осуществления | 1983 |

|

SU1165095A1 |

| Способ выращивания монокристаллов оксидов и устройство для его осуществления | 1979 |

|

SU786110A1 |

| Способ затравливания при выращивании профилированных монокристаллов | 1981 |

|

SU1048859A1 |

| Способ выращивания монокристаллов германата висмута | 1991 |

|

SU1810401A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2007 |

|

RU2355830C2 |

Изобретение относятся к техно- логии вьфапушания монокристаллов для квантовой электроники. Цель - увеличение срока службы тигля. Устройство содержит тигель в виде многогранной призмы. Грани призмы состоят из нескольких параллельных пластин. Последние уст(ановлены с зазором и соединены последовательно. Каяидая грань призмы снабжена дополнительной пластиной, установленной в месте соединения внутренней пластины с последующей. Расплав доводят до температуры затравления за счет теплоотдачи от тигля и выделения мощности в расплаве а зазорах между дополнительными пластинами. Необходимую температуру получают при меньшей величине тока, протекающего в тигле. Срок службы тигля увеличен в 1,25 раза. Снижена потребляемая мощность в 1,2 раза. 3 ил. (Л

| Устройство для выращивания монокристаллов тугоплавких окислов | 1984 |

|

SU1253182A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1993-01-30—Публикация

1987-07-21—Подача