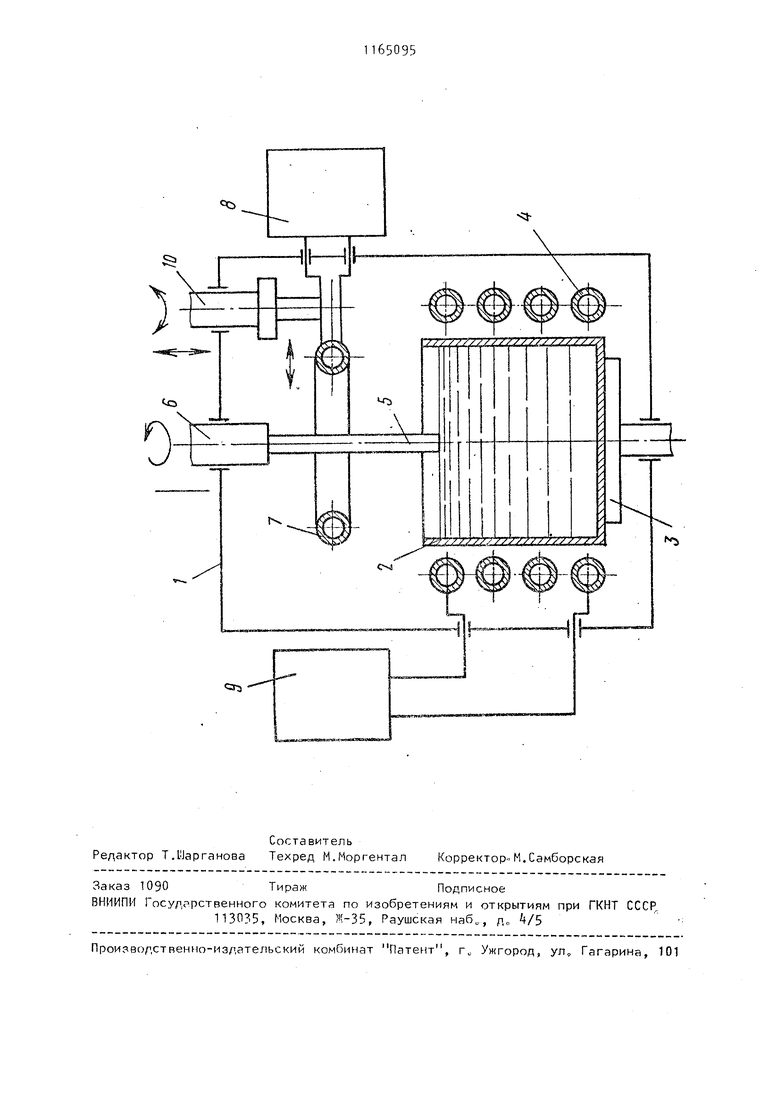

подаваемой от источника индукционного нагрева к индуктору. После достижения заданного диамет ра мощность медленно повышают для сохранения постоянного диаметра. Существенным недостатком данного способа и устройства является охлаждение всего объема расплава при разращивании монокристалла. Действитель но, с уменьшением мощности, подводимой от источника индукционного нагрева к индуктору, понижается температура всего тигля и, следовательно, всего объема расплава в целом. Это влечет за собой уменьшение эффективности его конвективного перемешивания и, как следствие, увеличение тол щины диффузионного слоя вблизи фронта кристаллизации, что благоприятствует скоплению в этом слое примеси с коэффициентом вхождения меньше едини цы. Вследствие эффекта концентрацион ного переохлаждения скопление такой примеси в диффузионном слое ведет к ячеистому росту монокристалла, резко ухудшающему его оптическую однородность. Наиболее близким техническим реше нием является способ выращивания монокристаллов, включающий плавление исходного материала, затравливание на затравку, ее разращивание до заданного диаметра изменением температуры расплава и последующее вытягивание монокристалла. Устройство для реализации данного способа содержит камеру, тигель на подставке, размещенный в индукторе, шток для вытягивания монокристаллов и источник индукционного нагрева, кроме этого, в данном устройстве установлен дополнительный нагреватель, служащий для разращивания монокристалла и теплового экранирования его нижней части. Дополнительный нагрева тель представляет собой полый графитовый цилиндр, имеющий лапы для подсоединения к токовводам, которые вмонтированы в верхнюю часть камеры, Внутри нагревателя размещена кварцевая втулка. Кварцевая втулка находит ся во взвешенном состоянии, касаясь расплава. В процессе выращивания она опускается вместе с расплавом, экранируя нижнюю часть растущего монокристалла. Нагреватель центрируется относительно оси затравки и в начале выращивания устанавливается на расстоян и 0,5-1 мм от поверхности расплава. Разращивание монокристалла осуществляют снижением температуры на дополнительном нагревателе на 050 С. По мере выхода монокристалла на диаметр температуру нагревателя повышают до нужного значения. Существенным недостатком данного способа и устройства является снижение осевых и радиальных температурных градиентов, в растущем монокристалле, вызываемое тепловым экранированием его нижней части. Уменьшение температурных градиентов влечет за собой нарушение теплового баланса на фронте кристаллизации, для поддержания которого необходимо либо увеличить теплоотвод от затравки, например, путем увеличения расхода воды, охлаждающей держатель затравки, либо понизить температуру расплава. Первое, как показали эксперименты, оказалось малоэффективным, второе приводит к уменьшению градиента температуры на фронте кристаллизации и, следовательно, к возрастанию величины концентрационного переохлаждения до значения выше критического. Это способствует возникновению ячеистой структуры в растущем монокристалле и, как следствие, резко у удшает его оптическую однородность. 1(елью изобретения является повышение оптической однородности выращиваемых монокристаллов. Поставленная цель достигается тем, что в способе получения монокристаллов сложных окислов с плавлением исходной шихты с использованием индукционного электромагнитного поля, затравливанием на затравку, ее разращиванием „до заданного диаметра изменением температуры расплава и последущим вытягиванием монокристалла, согласно изобретению осуществляют изменение температуры верхней части расплава с помощью дополнительного электромагнитного поля над поверхностью расплава, направленного встречно электромагнитному полю, используемого для плавления шихты. Кроме того, поставленная цель достигается тем, что в устройстве для получения монокристаллов сложных окислов с тиглем для расплава, размещенным в основном индукторе, и установленным над ним затравкодержателем, согласно изобретению над тиглем 5П вокруг затравкодержателя установлен дополнительный индуктор, соединенный с механизмом его вертикального и горизонтального перемещения. На чертеже показана схема устройства для получения монокристаллов. Устройство для реализации предлагаемого способа содержит герметичную камеру 1, тигель 2, установленный на подставку 3, основной индуктор , .затравку 5, прикрепленную к штоку 6, имеющему возможность вертикального перемещения и вращения (механизмы вращения и перемещения не показаны), дополнительный индуктор 7, соединенный с источником индукционного нагре ва 8, расположенный над индуктором и соосно с ним и имеющий возможность вертикального и горизонтального перемещения в двух плоскостях, источник индуктивного нзгрева 9, к которо му подключен индуктор f, механизм пе ремещения дополнительного индуктора 10. В примере конкретной реализации дополнительный индуктор предлагаемой конструкции был изготовлен из медной трубки диаметром 10 мм. Внутренний диаметр дополнительного индуктора составлял 80 мм. Дополнительный индуктор такой конструкции был установлен в серийную установку Кристалл-бОЗ, на которой было проведено выращивание монокрис таллоБ иттрийалюминиевого граната, активированного неодимом, диаметром до 30 мм. Предлагаемый способ осуществляют следующим образом. В камере 1 устанавливают тигель 2 с наплавом на подставку 3 так, чтобы его кромка находилась на одном уровне с кромкой верхнего витка индуктора 4. Затравку 5 прикрепляют к штоку 6, связанному с механизмом вращения и перемещения затравки. Дополнительный индуктор 7) подключенный к источнику индукционного нагрева 8, Я5 с помощью механизма вертикального перемещения устанавливают на расстоянии 60 мм от верхнего витка индуктоpa . Путем увеличения мощности источника индукционного нагрева 9 повышает температуру тигля 2 до расплав- . ления расплава. Предварительно установив пеличину тока в дополнительном индукторе А, перемещением его в горизонтальной плоскости по картине конвективных потоков в расплаве совмещают тепловую ось в тигле 2 с осью праи(ения затравки 5. Далее отклюмают дополнительный индуктор от источника индукционного нагрева и проводят затравливание. Плавно изменяя величину тока в дополнительном индукторе от О до 250 А со скоростью 20 Л/ч, проводят разращивание монокристалла до диаметра, равного лЗ/ заданного. Затем скорость повышения тока снижают до 5 А/ч, что связано с возрастанием теплоотвода по монокристаллу по мере увеличения его длины. После выхода монокристалла на заданный диаметр для компенсации потерь тепла, отводимого растущим монокристаллом, его выращивание осуще- ствляют плавным уменьшением тока в дополнительном индукторе 7 до нуля со скоростью 30 А/ч. Дальнейшую компенса1 ию тепловых потерь производят изменением подводимой к индуктору 4 мощности. Величины остаточного светового потока, характеризующего оптическую однородность монокристаллов ,-Nd, выраи1енных по способам - предла-гаемому. прототипу и базовому в соответствующих устройствах, составляют 2,5; 1,5 и 1 соответственно. . Таким образом, оптическая однородность монокристаллов, выращенных в предлагаемом устройстве по предлагаемому способу, в 1,5 раза выше, чем в базовом объвкте и в 2,5 раза выше, чем в прототипе, что позволяет в условиях серийного производства повысить выход годных (:1зделий на .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания монокристаллов оксидов и устройство для его осуществления | 1979 |

|

SU786110A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222647C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2230838C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2014 |

|

RU2560402C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| Способ затравливания при выращивании профилированных монокристаллов | 1981 |

|

SU1048859A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222646C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ АМОСОВА | 2004 |

|

RU2261297C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ОКСИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2006 |

|

RU2320790C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

1. Способ получения монокристаллов сложных окислов, включающий плавление исходной шихты с использованием индукционного электромагнитного поля, затравливание на затравку, ее разраИзобретение относится к области выращивания монокристаллов и может быть использовано в химической и электронной промышленности при производстве высокотемпературных монокристаллов, применяемых в квантовой электронике. Известен способ выращивания монокристаллов, включающий плавление исходного материала, затравливание на затравку и разращивание монокристал. 2 щивание до заданного диаметра изменением температуры расплава и последующее вытягивание монокристалла, о тличаю1цийся тем, что, с целью улучшения оптической однородности монокристаллов, осуществляют изменение температуры верхней части расплава с помощью дополнительного электромагнитного поля над поверхностью расплава, направленного встречно электромагнитному полю, используемого для плавления шихты. 2. Устройство для получения монокристаллов сложных окислов, включающее тигель для расплава, размещенный в основном индукторе, -и установленный над ним затравкодержатель, о тличающееся тем, что, с целью улучшения оптической однородности монокристаллов, над тиглем вокруг затравкодержателя установлен дополнительный индуктор, соединенный с механизмом его вертикального и горизонтального перемещения. Os СЛ О о СЛ ла до заданного диаметра с последую щим его вытягиванием. Устройство для реализации данного способа содержит камеру, тигель на подставке, помещенный в индуктор, шток для вытягивания монокристаллов и источник индукционного нагрева. I . . Разращивание монокристалла осуществляют понижением температуры расплава за счет уменьшения мощности,

| Биллинг, Гассон | |||

| Получение монокристаллических слитков кремния методом вытягивания | |||

| В сб | |||

| Новое в получении монокристаллов полупроводников | |||

| М.: Изл | |||

| иностранной литературы, 1962, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Конаков П.К | |||

| и др | |||

| Тепло- и массообмен при получении монокристаллов | |||

| М.: Металлургия, 1971, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1993-01-30—Публикация

1983-05-30—Подача