понентов 7, 8, 9 и транспортерами 10, 11, 12 со смесителем 13, В транспортеры 10, 11, 12 встроены перекидные клапаны 14, 15, 16, функционально связанные транспортерами 17, 18, 19 через перекидной клапан 20, и транспортеры 21, 22 с входами дополнительного 23 и весового 24 бункеров, выходы последних посредством транспортеров 25 и 26 дозатора 27 и транспортера 28 связаны со смесителем 13. В транспортеры 4, 5, 6 встроены перекидные клапаны 29, 30, 31, связанные транспортерами 32, 33, 34 с выходами дозаторов 1, 2, 3. Перед началом метрологической поверки дозатора, например 3, перекидной клапан 16 переключают на транспортер 19, что обеспечивает подачу компонентов в дополнительный бункер 23

до полной его загрузки. Затем клапан 20 подключается на подачу потока компонентов в весовой бункер 24, При

этом компоненты из бункеров 7, 8

по транспортерам 4, 5 и 10, 11 через перекидные клапаны 29, 30 и 14, 15, дозаторы 1, 2 Поступают в смеситель 13. Туда же из дополнительного бункера 23 поступает компонент бункера 9. При этом из бункера 9 через дозатор 3 компонент поступает в весовой бункер 24, где производится взвешивание, затем открывается выпускное

его отверстие. Перекидной клапан 20 Переключается на подачу компонентов в бункер 23, Процесс повторяется до 5 раз в соответствии с ГОСТ 8469-82. Б результате простой линии сокращается почти в 10 раз. 1 з.п. ф-лы, 1 ил,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия производства комбикормов | 1989 |

|

SU1667821A1 |

| ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОРМОВ | 2011 |

|

RU2469624C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОМБИКОРМОВ | 2019 |

|

RU2728603C1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1985 |

|

SU1276624A2 |

| Технологическая линия производства высокобелковых кормовых добавок | 2019 |

|

RU2717647C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ | 2013 |

|

RU2543271C2 |

| ЛИНИЯ ТЕПЛОВОЙ ОБРАБОТКИ КОМБИКОРМОВ | 2011 |

|

RU2480132C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ КОМБИКОРМОВ | 2011 |

|

RU2480131C1 |

| Линия производства гранулированных кормов | 2020 |

|

RU2736153C1 |

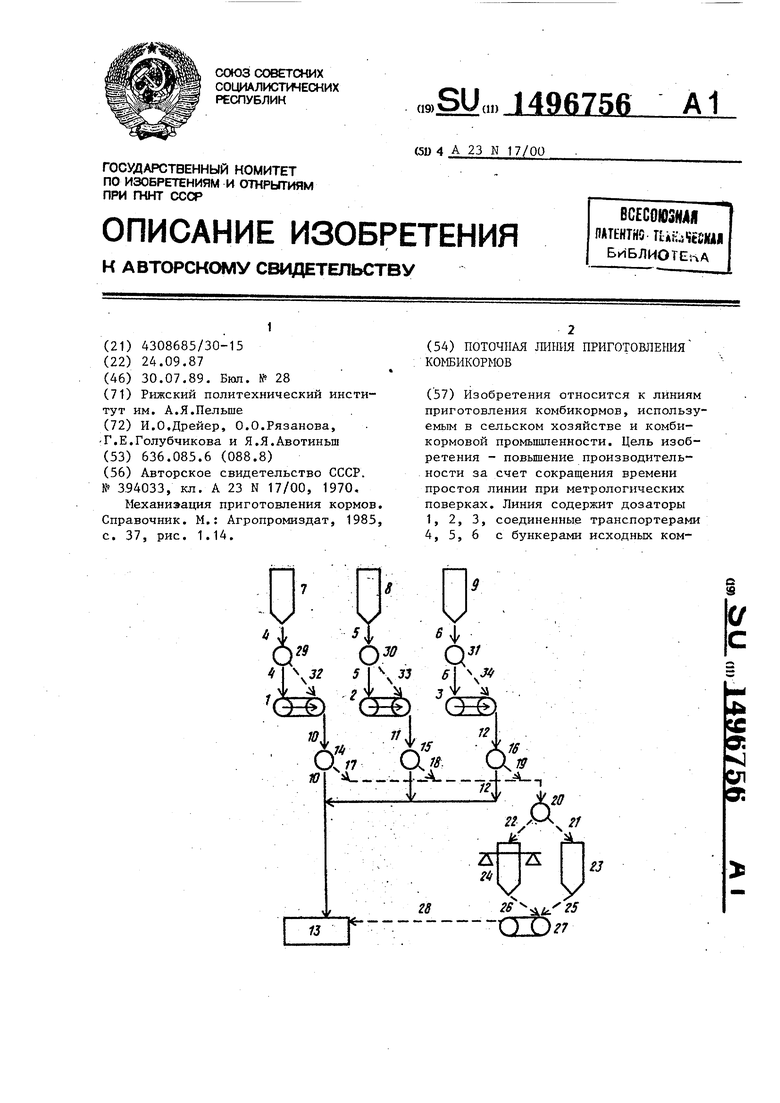

Изобретение относится к линиям приготовления комбикормов, используемым в сельском хозяйстве и комбикормовой промышленности. Цель изобретения - повышение производительности за счет сокращения времени простоя линии при метрологических поверках. Линия содержит дозаторы 1, 2, 3, соединенные транспортерами 4, 5, 6 с бункерами исходных компонентов 7, 8, 9 и транспортерами 10, 11, 12-со смесителем 13. В транспортеры 10, 11, 12 встроены перекидные клапаны 14, 15, 16, функционально связанные транспортерами 17, 18, 19 через перекидной клапан 20, и транспортеры 21, 22 с входами дополнительного 23 и весового 24 бункеров, выходы последних посредством транспортеров 25 и 26 дозатора 27 и транспортера 28 связаны со смесителем 13. В транспортеры 4, 5, 6 встроены перекидные клапаны 29, 30, 31, связанные транспортерами 32, 33, 34 с выходами дозаторов 1, 2, 3. Перед началом метрологической поверки дозатора, например 3, перекидной клапан 16 переключают на транспортер 19, что обеспечивает подачу компонентов в дополнительный бункер 23 до полной его загрузки. Затем клапан 20 подключается на подачу потока компонентов в весовой бункер 24. При этом компоненты из бункеров 7, 8 по транспортерам 4, 5 и 10, 11 через перекидные клапаны 29, 30 и 14, 15, дозаторы 1, 2 поступают в смеситель 13. Туда же из дополнительного бункера 23 поступает компонент бункера 9. При этом из бункера 9 через дозатор 3 компонент поступает в весовой бункер 24, где производится взвешивание, затем открывается выпускное его отверстие. Перекидной клапан 20 переключается на подачу компонентов в бункер 23. Процесс повторяется до 5 раз в соответствии с ГОСТ 8469-82. В результате простой линии сокращается почти в 10 раз. 1 з.п. ф-лы, 1 ил.

Изобретение относится к линиям приготовления комбикормов, используемым в сельском хозяйстве и комбикормовой промьшшенности,

Цель изобретения - повышение производительности путем сокращения времени простоя линии.при метрологических поверках.

На чертеже представлена функциональная схема предлагаемой поточной линии приготовления комбикормов.

Линия содержит дозаторы 1 - 3 непрерывного действия, соединенные транспортерами 4-6 с соответствую щими бункерами 7-9 исходных компонентов. Разгрузочные отверстия дозаторов 1-3 соединены транспортерами 10-12 со смесителем 13. В каж- дьш транспортер 10-12 встроены перекидные клапаны 14-16, функционально связанные транспортерами 17- 19 через перекидной клапан 20 и транспортеры 21 и 22 с входами дополнительного 23 и весового 24 бункеров. Выходные отверстия дополнительного 23 и весового 24 бункеров связаны с транспортерами 25 и 26 соответственно с загрузочным отверстием дополнительного дозатора 27 непрерывного действия, разгрузочное отверстие которого соединено транспортером 28 со смесителем 13. Дополнительный бункер 23 предназначен

для создания запаса компонента и подачи его в смеситель 13, а весовой бункер 24 предназначен для отбора

дозы соответствующего компонента и- его взвешивания во время поверки одного из дозаторов 1-3. Объемы дополнительного бункера 23 и весового бункера 24 определяются количеством

6-минутного расхода компонента одного из дозаторов 1-3, подлежащих поверке. В транспортеры 4-6, соединяющие бункеры 7-9 с дозаторами 1-3 соответственно, встроены перекидные

клапаны 29-31, связанные при помоиш транспортеров 32-34 с выходами дозаторов 1-3,,

Предлагаемая поточная линия для приготовления комбикормов работает

следующим образом.

В условиях нормального, безаварийного, технологического режима исходные компоненты из бункеров 7-9 по транспортерам 4-6 через перекидные клапаны 29-31 подаются на соответствующие дозаторы 1-3 и дальше по транспортерам 10-12 в соответствующих количествах через перекидные клапаны 14-16 - в смеситель 13 непрерывного действия. Метрологическая поверка дозаторов, например дбза- тора 3, происходит в следующей последовательности. Перед началом поверки при предварительно остановлен

ной линии перекидной клапан 16 вручную или при помощи пульта управления (не показано) переключают на направление потока компонента с транспортера 12 на транспортер 19. При этом поток компонента из бункера 9 по транспортеру 6 через перекидной клапан 31 и дозатор 3 по транспортеру 12 (в участке между дозатором 3 и перекидным клапаном 16), через перекидной клапан 16, по транспортеру 19 через перекидной клапан 20 (установ- ленньй таким образом, что поток направляется на транспортер 21) поступает в дополнительный бункер 23, выпускное отверстие которого при этом закрыто. После заполнения дополнительного бункера 23 компонентом перекидной клапан 20 устанавливается на направление потока компонентов на транспортере 22 и осуществляется процесс непосредственно метрологической поверки. При этом компоненты из бункеров 7 и 8 по транспортерам 4 и 5, через перекидные клапаны 29 и 30 дозаторами 1 и 2 по транспортерам 10 и 11, через перекидные клапаны 14 и 15 подают в смеситель 13. Из бункера 9 компонент по транспортеру 6 через перекидной клапан 31 дозатором 3 по транспортеру 12 через перекидной клапан 16 по транспортеру 19 и через перекидной клапан 20 по транспортеру 22 поступает в весовой бункер 24, вьшускное отверстие которого закрыто.

Во время заполнения весового бункера 24 компонент из дополнительного бункера 23 поступает в смеситель 13 (через транспортер 25, дополнительный дозатор 27 и транспортер 28), обеспечивая тем самым непрерывность технологического процесса во время проведения поверки. После заполнения весового бункера 24 необходимым количеством компонента осуществляется взвешивание весового бункера 24, определяющее фактический расход дозатора 3. По окончании взвешивании компонент из дополнительного бункера 23 полностью поступает в смеситель 13. Выпускное отверстие весового бункера 24 открывается, а дополнительного бункера 23 закрьшается (вручную или автоматически при помощи пульта управления) . Перекидной клапан 20 устанавливают на направление компонентов по линии 21 подачи. Компонент

0

0

5

поступает по транспортеру 26 через дополнительньш дозатор 27 и транспортер 28 в смеситель 13, а в то же время дополнительньп бункер 23 заново, заполняется компонентом, посту- паюишм из бункера 9 по TpaiicnopTepy 6 через перекидной клапан 31, дозатор 3, транспортер 12, перекидной клапан 16, транспортер 19, перекидной клапан 20 и транспортер 21. Когда компонент из весового бункера 24 весь поступает в смеситель 13, тогда в дополнительньй бункер 23 посту- 5 пает необходимое количество компонента и непосредственная метрологическая поверка дозатора 3 повторяется как указано. Количество повторений поверок одного дозатора ГОСТ-ом 8469-82 устанавливается не менее пяти. Соответствующим переключением перекидных клапанов 14 или 15 аналогичным образом можно осуществить поверну любого из дозаторов 1 и 2. Для проведения технологического процесса без осуществления поверок соответствующие перекидные клапаны 14-16 устанавливаются в положения, обеспечивающие подачу компонентов из бункеров 7-9 по транспортерам 10-12 в смеситель 13, а не на транспортеры 17 - 19. Таким образом, снабжение предлагаемой линии непрерывного действия дополнительным бункером 23 и весовым бункером 24, связанными с перекидным клапаном 20, обеспечивает сокращение простоя линии во время проведения метрологических поверок, так как линия простаивает толь- Q ко во время предварительного заполнения компонентом дополнительного бункера 23, т.е. в течение 6 мин, что позволяет сократить время простоя поточной линии практически в 10 раз.

В случае выхода из строя одного из дозаторов 1,2 или 3 линия работает следующим образом. Выход из строя одного из дозаторов 1-3 опре-г деляется поломкой или несоответстви- Q ем требуемых рабочих характеристик, например точности дозирования. Например, при выходе из строя дозатора 3 исходные компоненты из бункеров 7 и 8 по транспортерам 4 и 5 через перекидные клапаны 29 и 30 подаются на дозаторы 1 и 2, а потом по транспортерам 10 и 11 через перекидные клапаны 14 и 15 - в смеситель 13. В то же время исходный компонент из

0

5

5

5

бункера 9 подается в дозатора 3 и дозируется дополнительным дозатором 24. При этом.перекидные клапаны 31, 16.ц 20 вручную или автомати- чески устанавливают в положение, при котором компоненты.поступают на транспортёры ЗА и 19 и транспортеры 21, а выходное отверстие дополнитель ного бункера 23 открыто. Тогда компо нент из бункера 9 по транспортеру 6 через перекидной клапан 31 поступает по транспортеру 34, транспортеру 12, через перекидной клапан 16, по транспортеру 19 и через перекидной клапан 20, транспортер 21 в дополнительный бункер 23. Далее компонент поступает из дополнительного бункера 23 по транспортеру 25 в дополнительч ный. дозатор 27 и по транспортеру j28 - в смеситель 13. Таким образом, дополнительньй дозатор 27 выполняет функцию дозатора S в случае выхода последнего из строя. Б случае выхода из строя дозаторов 1 или 2 пе- реключают соответствующие перекидные клапана 29 и 14 или 30 и 15, тогда дополнительный дозатор 27 вьшолняет функцию одного из вьшедших из строя дозаторов, что обеспечивает надеж- ность поточной линии в эксплуатации

Формула изобретения

и весового бункеров, выходы которых дополнительным дозатором и транспортером связаны со смесителем.

| Авторское свидетельство СССР | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Справочник | |||

| М.: Агропромиздат, 1985, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-30—Публикация

1987-09-24—Подача