| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2005 |

|

RU2304175C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2014 |

|

RU2574941C1 |

| Способ брикетирования металлической стружки | 2022 |

|

RU2774341C1 |

| Способ брикетирования марганецсодержащих материалов | 1987 |

|

SU1458404A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2317341C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛУРГИЧЕСКОЙ ПЫЛИ | 2018 |

|

RU2687387C1 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2244013C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

Изобретение относится к области черной металлургии ,в частности, к комплексной утилизации мелкодисперсных отходов металлургического производства, и может быть использовано при подготовке сырья к металлургическому переделу. Цель изобретения - утилизация отходов и снижение энергозатрат при брикетировании. Шихта для получения брикетов содержит 40-60% исходного пастообразного шлама прокатного производства и остальное - пыль газоочисток агломерационного производства. Последняя используется в качестве отощающей добавки, что позволяет получать брикеты, пригодные к дальнейшему металлургическому переделу. 1 табл.

Изобретение относится к черной металлургии, в частности к комплексной утилизации мелкодисперсных отходов металлургического производства и может быть использовано при подготовке сьфья к металлургическому переделу.

Цель изобретения - утилизация отходов и снижение энергозатрат при брикетировании.

Исходный пшам прокатного производства представляет собой механическую смесь воды, масла и окалины железа в мелкодисперсном состоянии (воды от 16 до 19%, масла от 5 до 8% , окалины от 73 до 79%) и имеют текучую пастообразную структуру, не способную удерживать заданную форму. Связь между отдельными твердыми частичками , осуществляется через прослойки жидкой фазы. Последняя представлена эмульсией масла в воде, следователь- но, ка ждая частичка покрыта слоем воды и масла. Получение требуемой структуры, обладающей сыпучестью и способной удерживать заданную форму возможно путем введения отощающей добавки, состоящей из мельчайших твердых частиц.-Смачивание последних жидкой фазой приводит к уменьшению толщины слоя вокруг твердой частички и к изменению реологических свойств системы. В качестве такой добавки в шихту вводится пыль газоочистки агломерационного производства. Пыль газоочистки-, содержит более 97% окислов железа в мелкодисперсном состоянии и имеет порошкообразную форму. Введение в шихту шлама прокатного производства менее 40% снижает пррчlU

со м

«

149

иость изготавливаемых брикетов. При наличии в шихте более 60% шлама наблюдается капельное отделение жидкости из брикетов,

Наличие в исходном пастообразном шламе прокатного производства масло- отходов позволяет избавиться от необходимости введения органической добавки, обладающей склеивающим дей- ствием, так как в состав шлама прокатного производства входят частично окисленные отработанные масла, обладающие склеивающим действием. Брикетирование, предлагаемой шихты позво- ляет упростить технологический режим за счет исключения энергоемкой стадии предварительного обезвоживания шлама прокатного производства при одновременном использовании отрабо- танных масел в качестве связующег.о. При этом наблюдается экономия тепла и дефицитного связующего.

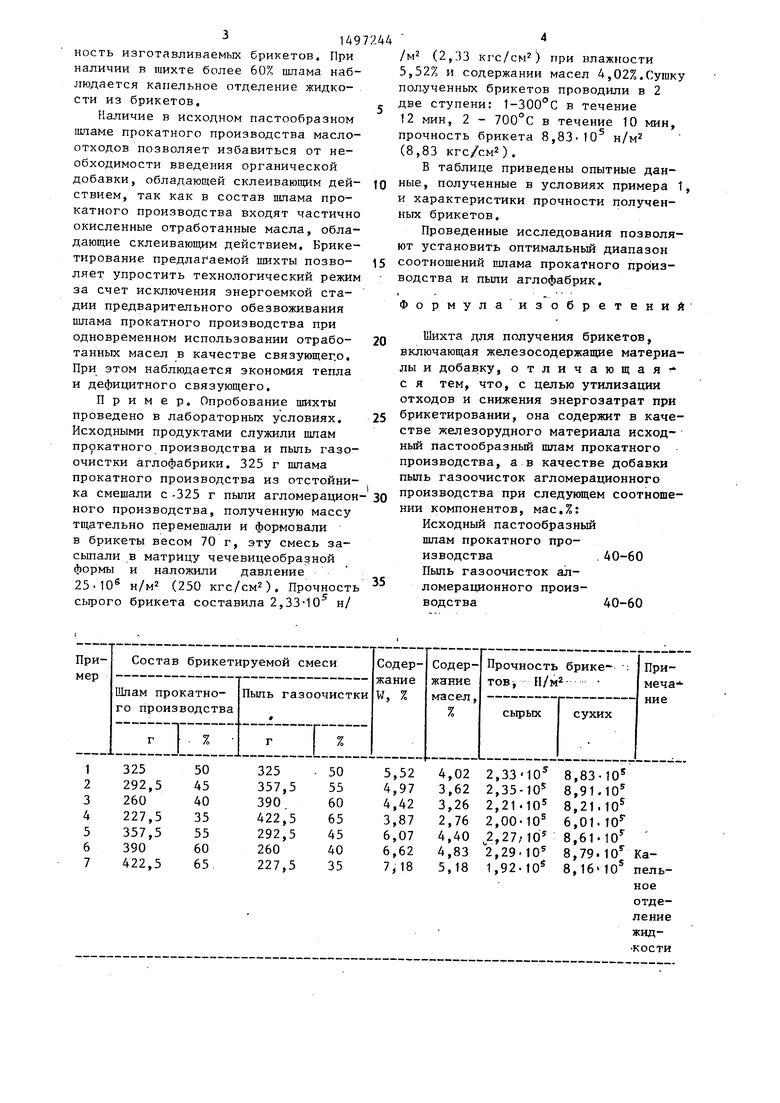

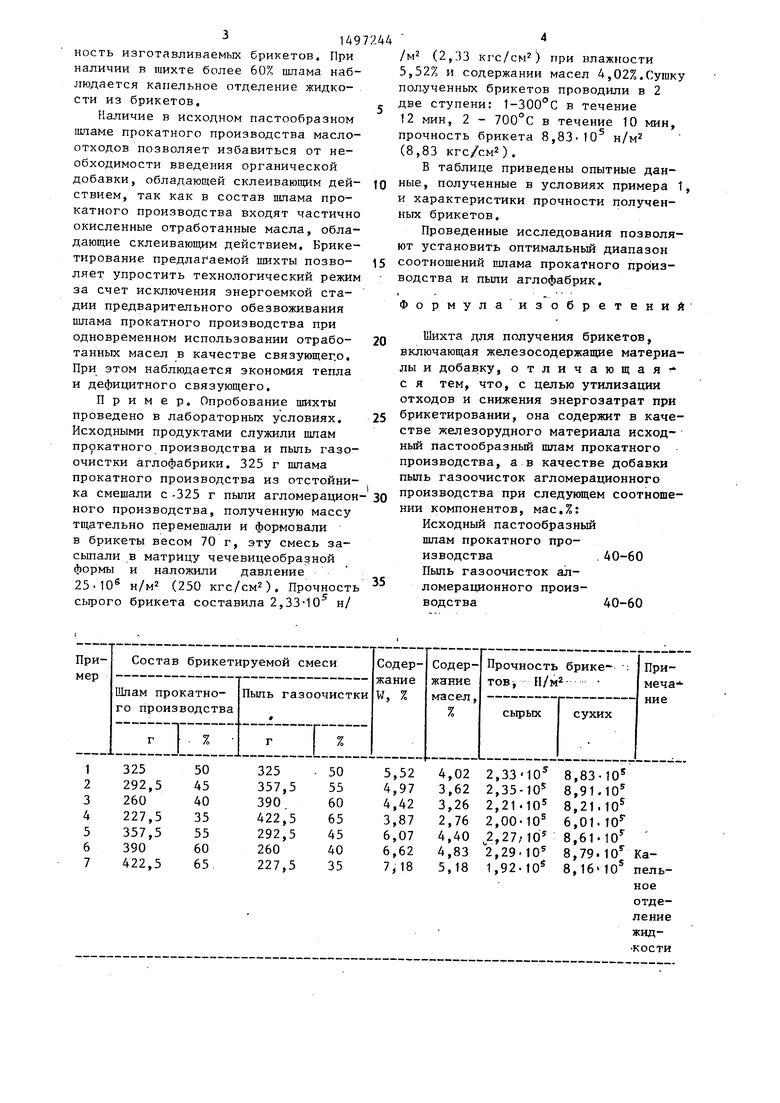

Пример, Опробование шихты проведено в лабораторных условиях. Исходными продуктами служили шлам прокатного производства и пьшь газоочистки аглофабрики. 325 г шлама прокатного производства из отстойни- ка смешали с -325 г пыли агломерацион ного производства, полученную массу тщательно перемешали и формовали в брикеты весом 70 г, эту смесь за- сьшали в матрицу чечевицеобра ной формы и наложили давление

25-10 н/м2 (250 КГС/СМ2). Прочность сьфого брикета составила 2,33-10 и/

5 0

5

/м (2,33 К1 с/см) при влажности 5,52% и содержании масел 4,02%.Сушку полученных брикетов проводили в 2 две ступени: 1-300 с в течение 12 мин, 2 - 700 с в течение 10 мин, прочность брикета 8,83-10 н/м (8,83 КГС/СМ2).

В таблице приведены опытные данные, полученные в условиях примера 1, и характеристики прочности полученных брикетов.

Проведенные исследования позволяют установить оптимальный диапазон соотношений шлама прокатного производства и пьши аглофабрик,

ФормулаизобретениА

Иихта для получения брикетов, включающая железосодержащие материалы и добавку, отличающая с я тем, что, с целью утилизации отходов и снижения энергозатрат при брикетировании, она содержит в качестве железорудного материала исходный пастообразный шлам прокатного производства, а в качестве добавки пьшь газоочисток агломерационного производства при следующем соотношении компонентов, мас,%: Исходный пастообразный шлам прокатного производства.40-60 Пыль газоочисток ал- ломерационного производства40-60

| Способ производства безобжиговых железорудных окускованных материалов | 1976 |

|

SU554303A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения брикетов из металлургического сырья | 1976 |

|

SU564347A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-30—Публикация

1987-02-09—Подача