0.

Д-А

4

со 1C

00

иг.2

Изобретение относится к трубопроводной арматуре и может найти применение в запорных устройствах, которые используются для изменения направления движения потока среды и перекрытия отвода последней, например, жидкой навозной массы в распределительной арматуре системы навозоудаления на животноводческих и свиноводческих фермах и комплексах.

Целью изобретения является повышение надежности работы распределителя за счет исключения ударных нагрузок в процессе изменения направления движения потока среды и перекрытия патрубков.

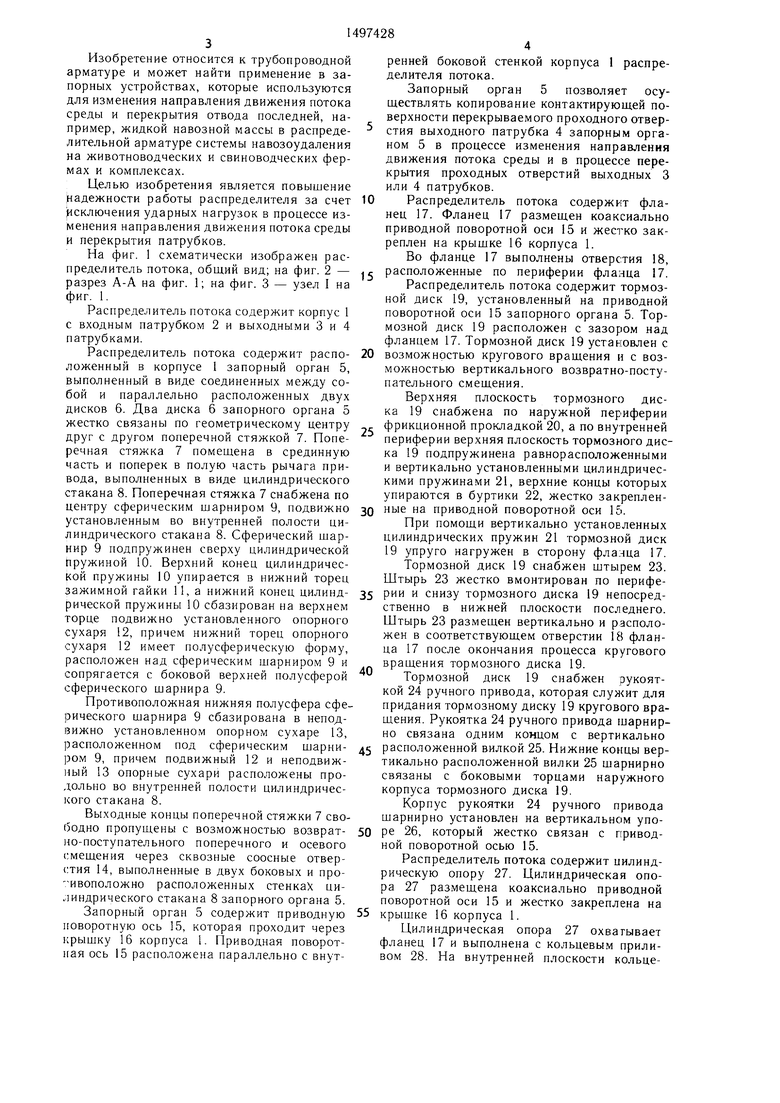

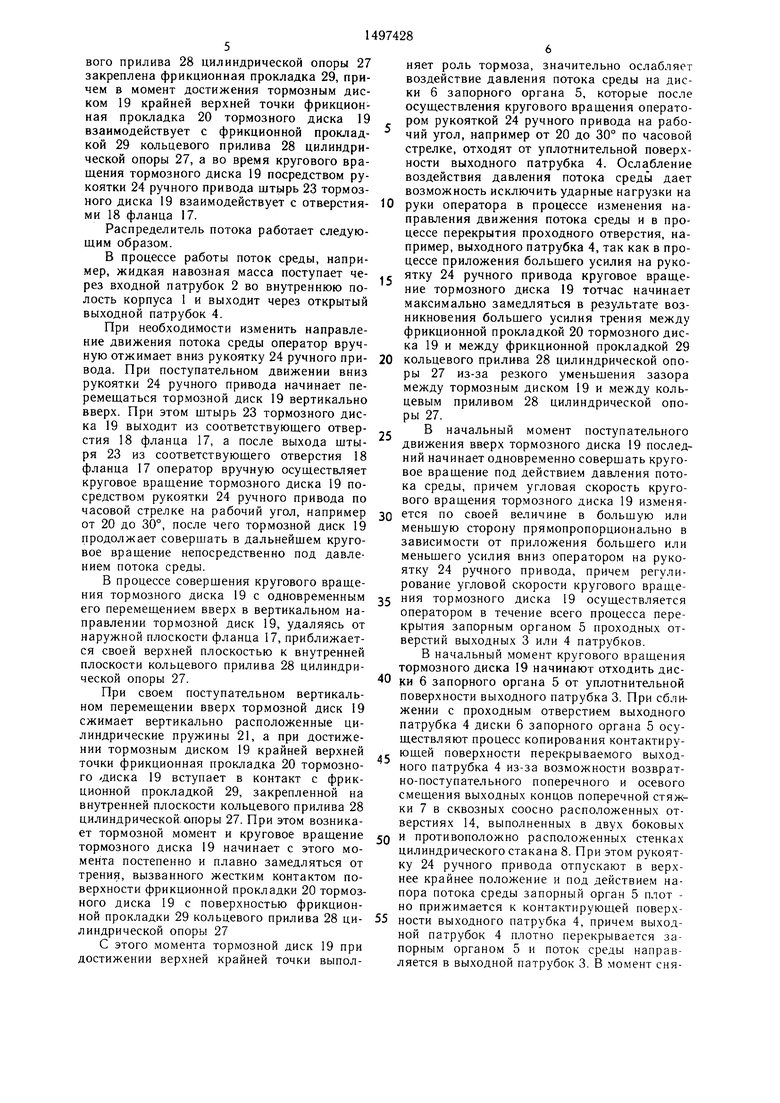

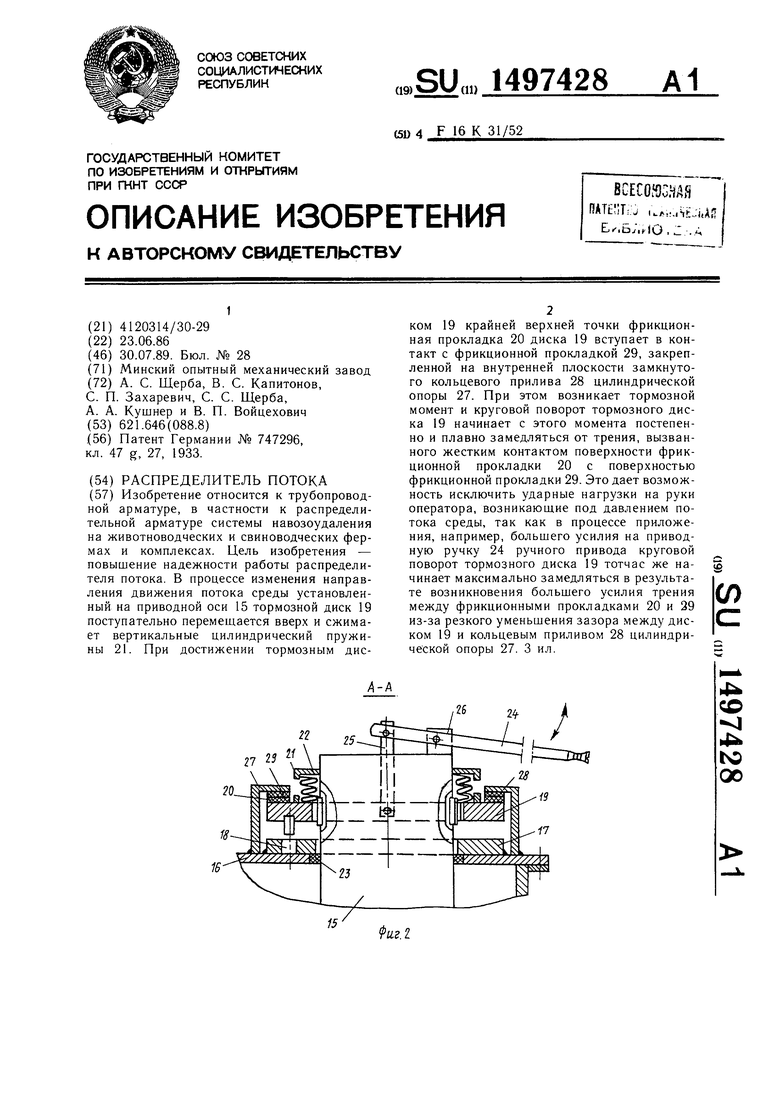

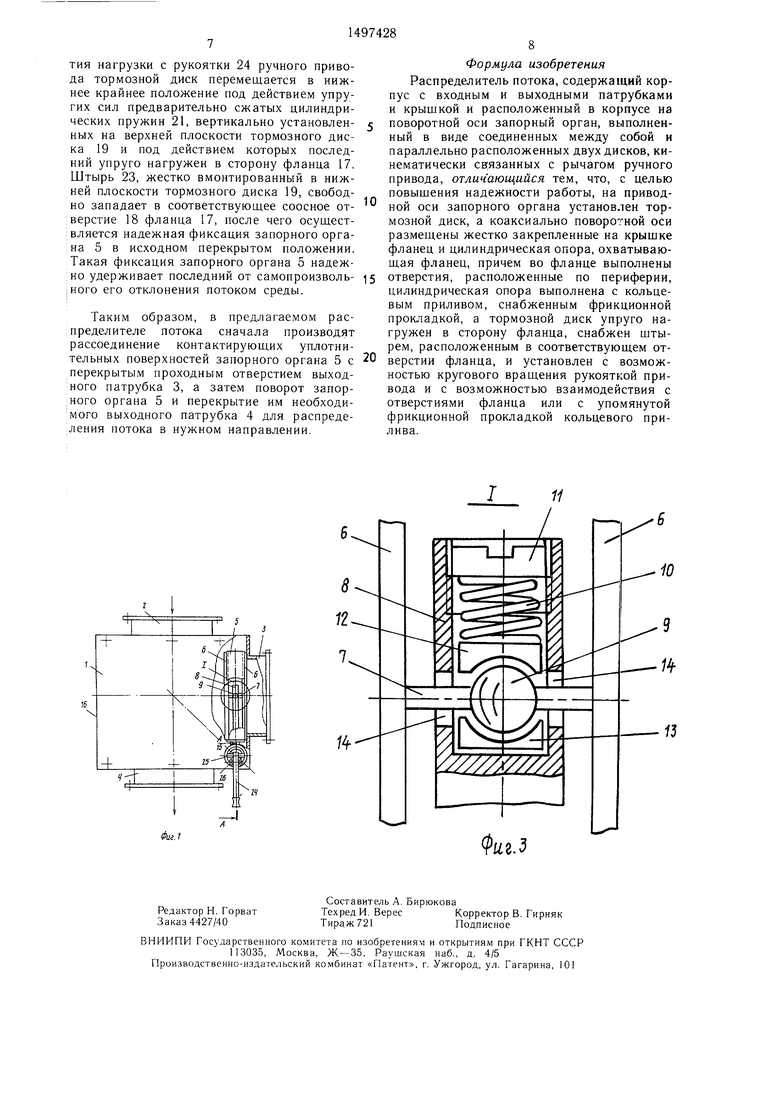

На фиг. 1 схематически изображен распределитель потока, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Распределитель потока содержит корпус 1 с входным патрубком 2 и выходными 3 и 4 патрубками.

Распределитель потока содержит расположенный в корпусе 1 запорный орган 5, выполненный в виде соединенных между собой и параллельно расположенных двух дисков 6. Два диска б запорного органа 5 жестко связаны по геометрическому центру друг с другом поперечной стяжкой 7. Поперечная стяжка 7 помещена в срединную часть и поперек в полую часть рычага привода, выполненных в виде цилиндрического стакана 8. Поперечная стяжка 7 снабжена по центру сферическим шарниром 9, подвижно установленным во внутренней полости цилиндрического стакана 8. Сферический шарнир 9 подпружинен сверху цилиндрической пружиной 10. Верхний конец цилиндрической пружины 10 упирается в нижний торец зажимной гайки 11, а нижний конец цилиндрической пружины 10 сбазирован на верхнем торце подвижно установленного опорного сухаря 12, причем нижний торец опорного сухаря 12 имеет полусферическую форму, расположен над сферическим шарниром 9 и сопрягается с боковой верхней полусферой сферического шарнира 9.

Противоположная нижняя полусфера сферического шарнира 9 сбазирована в неподвижно установленном опорном сухаре 13, расположенном под сферическим шарни- зом 9, причем подвижный 12 и неподвижный 13 опорные сухари расположены продольно во внутренней полости цилиндрического стакана 8.

Выходные концы поперечной стяжки 7 свободно пропущены с возможностью возвратно-поступательного поперечного и осевого смещения через сквозные соосные отверстия 14, выполненные в двух боковых и про- ивоположно расположенных стенках цилиндрического стакана 8 запорного органа 5.

Запорный орган 5 содержит приводную поворотную ось 15, которая проходит через крышку 16 корпуса 1. Приводная поворотная ось 15 расположена параллельно с внут5

ренней боковой стенкой корпуса 1 распределителя потока.

Запорный орган 5 позволяет осуществлять копирование контактирующей поверхности перекрываемого проходного отверстия выходного патрубка 4 запорным органом 5 в процессе изменения направления движения потока среды и в процессе перекрытия проходных отверстий выходных 3 или 4 патрубков.

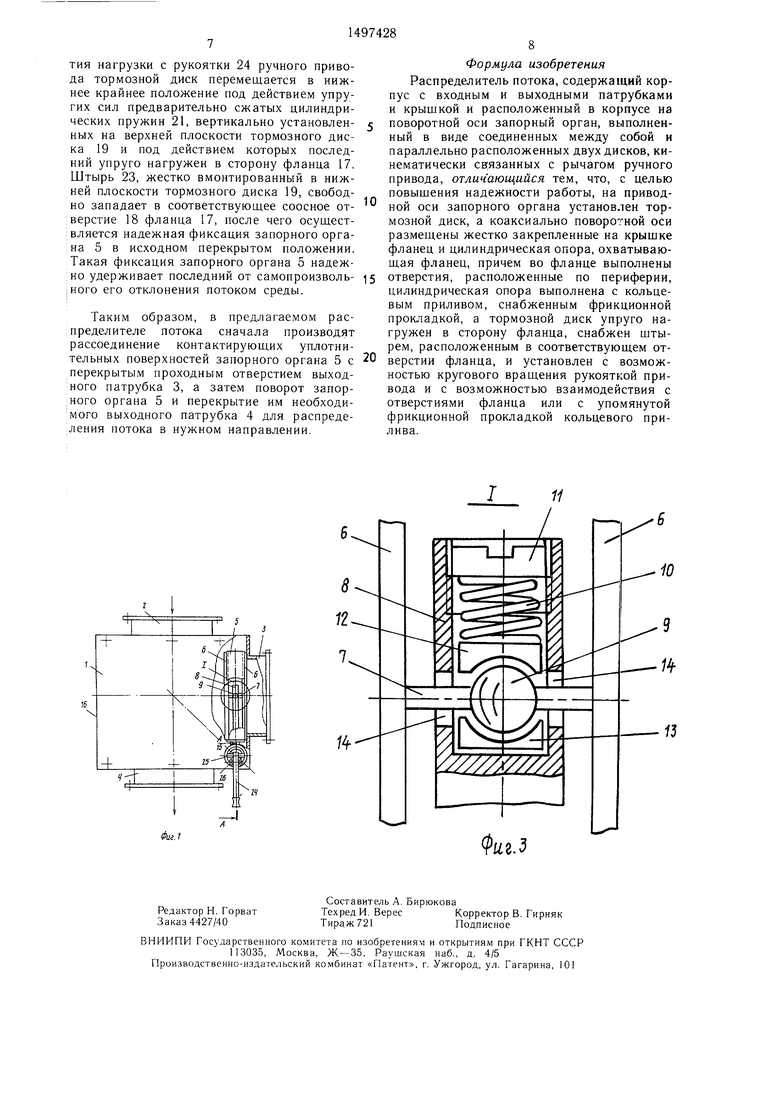

Распределитель потока содержит фланец 17. Фланец 17 размещен коаксиально приводной поворотной оси 15 и жестко закреплен на крыщке 16 корпуса 1.

Во фланце 17 выполнены отверстия 18,

с расположенные по периферии фланца 17. Распределитель потока содержит тормозной диск 19, установленный на приводной поворотной оси 15 запорного органа 5. Тормозной диск 19 расположен с зазором над фланцем 17. Тормозной диск 19 установлен с

0 возможностью кругового вращения и с возможностью вертикального возвратно-поступательного смещения.

Верхняя плоскость тормозного диска 19 снабжена по наружной периферии фрикционной прокладкой 20, а по внутренней периферии верхняя плоскость тормозного диска 19 подпружинена равнорасположенными и вертикально установленными цилиндрическими пружинами 21, верхние концы которых упираются в буртики 22, жестко закреплен0 ные на приводной поворотной оси 15.

При помощи вертикально установленных

цилиндрических пружин 21 тормозной диск

19 упруго нагружен в сторону фланца 17.

Тормозной диск 19 снабжен штырем 23.

Штырь 23 жестко вмонтирован по перифе5 рии и снизу тормозного диска 19 непосредственно в нижней плоскости последнего. Штырь 23 размещен вертикально и расположен в соответствующем отверстии 18 фланца 17 после окончания процесса кругового вращения тормозного диска 19.

Тормозной диск 19 снабжен рукояткой 24 ручного привода, которая служит для придания тормозному диску 19 кругового вращения. Рукоятка 24 ручного привода щарнир- но связана одним концом с вертикально

5 расположенной вилкой 25. Нижние концы вертикально расположенной вилки 25 шарнирно связаны с боковыми торцами наружного корпуса тормозного диска 19.

Корпус рукоятки 24 ручного привода щарнирно установлен на вертикальном упо0 ре 26, который жестко связан с приводной поворотной осью 15.

Распределитель потока содержит цилиндрическую опору 27. Цилиндрическая опора 27 размещена коаксиально приводной поворотной оси 15 и жестко закреплена на

5 крыщке 16 корпуса 1.

Цилиндрическая опора 27 охватывает фланец 17 и выполнена с кольцевым приливом 28. На внутренней плоскости кольцевого прилива 28 цилиндрической опоры 27 закреплена фрикционная прокладка 29, причем в момент достижения тормозным диском 19 крайней верхней точки фрикционная прокладка 20 тормозного диска 19 взаимодействует с фрикционной прокладкой 29 кольцевого прилива 28 цилиндрической опоры 27, а во время кругового вращения тормозного диска 19 посредством рукоятки 24 ручного привода штырь 23 тормозного диска 19 взаимодействует с отверстиями 18 фланца 17.

Распределитель потока работает следующим образом.

В процессе работы поток среды, например, жидкая навозная масса поступает через входной патрубок 2 во внутреннюю полость корпуса 1 и выходит через открытый выходной патрубок 4.

При необходимости изменить направление движения потока среды оператор вручную отжимает вниз рукоятку 24 ручного привода. При поступательном движении вниз рукоятки 24 ручного привода начинает перемещаться тормозной диск 19 вертикально вверх. При этом щтырь 23 тормозного диска 19 выходит из соответствующего отверстия 18 фланца 17, а после выхода штыря 23 из соответствующего отверстия 18 фланца 17 оператор вручную осуществляет круговое вращение тормозного диска 19 посредством рукоятки 24 ручного привода по часовой стрелке на рабочий угол, например от 20 до 30°, после чего тормозной диск 19 продолжает совершать в дальнейшем круговое вращение непосредственно под давлением потока среды.

В процессе совершения кругового вращения тормозного диска 19 с одновременным его перемещением вверх в вертикальном направлении тормозной диск 19, удаляясь от наружной плоскости фланца 17, приближается своей верхней плоскостью к внутренней плоскости кольцевого прилива 28 цилиндрической опоры 27.

При своем поступательном вертикальном перемещении вверх тормозной диск 19 сжимает вертикально расположенные цилиндрические пружины 21, а при достижении тормозным диском 19 крайней верхней точки фрикционная прокладка 20 тормозного удиска 19 вступает в контакт с фрикционной прокладкой 29, закрепленной на внутренней плоскости кольцевого прилива 28 цилиндрической опоры 27. При этом возникает тормозной момент и круговое вращение тормозного диска 19 начинает с этого момента постепенно и плавно замедляться от трения, вызванного жестким контактом поверхности фрикционной прокладки 20 тормозного диска 19 с поверхностью фрикционной прокладки 29 кольцевого прилива 28 цилиндрической опоры 27

С этого момента тормозной диск 19 при достижении верхней крайней точки вьшол5

няет роль тормоза, значительно ослабляет воздействие давления потока среды на диски 6 запорного органа 5, которые после осуществления кругового вращения оператором рукояткой 24 ручного привода на рабо- чий угол, например от 20 до 30° по часовой стрелке, отходят от уплотнительной поверхности выходного патрубка 4. Ослабление воздействия давления потока средь дает возможность исключить ударные нагрузки на

0 руки оператора в процессе изменения направления движения потока среды и в процессе перекрытия проходного отверстия, например, выходного патрубка 4, так как в процессе приложения большего усилия на руко, ятку 24 ручного привода круговое вращение тормозного диска 19 тотчас начинает максимально замедляться в результате возникновения большего усилия трения между фрикционной прокладкой 20 тормозного диска 19 и между фрикционной прокладкой 29

0 кольцевого прилива 28 цилиндрической опоры 27 из-за резкого уменьшения зазора между тормозным диском 19 и между кольцевым приливом 28 цилиндрической опоры 27.

В начальный момент поступательного движения вверх тормозного диска 19 последний начинает одновременно совершать круговое вращение под действием давления потока среды, причем угловая скорость кругового вращения тормозного диска 19 изменя0 ется по своей величине в большую или меньшую сторону прямопропорционально в зависимости от приложения большего или меньшего усилия вниз оператором на рукоятку 24 ручного привода, причем регулирование угловой скорости кругового враще5 ния тормозного диска 19 осуществляется оператором в течение всего процесса перекрытия запорным органом 5 проходных отверстий выходных 3 или 4 патрубков.

В начальный момент кругового вращения тормозного диска 19 начинают отходить дис0 ки 6 запорного органа 5 от уплотнительной поверхности выходного патрубка 3. При сближении с проходным отверстием выходного патрубка 4 диски 6 запорного органа 5 осуществляют процесс копирования контактирус ющей поверхности перекрываемого выходного патрубка 4 из-за возможности возвратно-поступательного поперечного и осевого смещения выходных концов поперечной стяжки 7 в сквозных соосно расположенных отверстиях 14, выполненных в двух боковых

0 и противоположно расположенных стенках цилиндрического стакана 8. При этом рукоятку 24 ручного привода отпускают в верхнее крайнее положение и под действием напора потока среды запорный орган 5 плот - но прижимается к контактирующей поверх5 ности выходного патрубка 4, причем выходной патрубок 4 плотно перекрывается запорным органом 5 и поток среды направляется в выходной патрубок 3. В момент сия

тия нагрузки с рукоятки 24 ручного привода тормозной диск перемещается в нижнее крайнее положение под действием упругих сил предварительно сжатых цилиндрических пружин 21, вертикально установленных на верхней плоскости тормозного диска 19 и под действием которых последний упруго нагружен в сторону фланца 17. Штырь 23, жестко вмонтированный в нижней плоскости тормозного диска 19, свободно западает в соответствующее соосное от- :верстие 18 фланца 17, после чего осуществляется надежная фиксация запорного органа 5 в исходном перекрытом положении. Такая фиксация запорного органа 5 надежно удерживает последний от самонроизволь- iHoro его отклонения потоком среды.

Таким образом, в предлагаемом распределителе потока сначала производят рассоединение контактирующих уплотни- тельных поверхностей запорного органа 5 с перекрытым проходным отверстием выходного патрубка 3, а затем поворот запор:ного органа 5 и перекрытие им необходимого выходного патрубка 4 для распреде:Ления потока в нужном направлении.

0

5

Формула изобретения Распределитель потока, содержащий корпус с входным и выходными патрубками и крышкой и расположенный в корпусе на поворотной оси запорный орган, выполненный в виде соединенных между собой и параллельно расположенных двух дисков, кинематически сцязанных с рычагом ручного привода, отличающийся тем, что, с целью повыщения надежности работы, на приводной оси запорного органа установлен тормозной диск, а коаксиально поворотной оси размещены жестко закрепленные на крыщке фланец и цилиндрическая опора, охватывающая фланец, причем во фланце выполнены отверстия, расположенные по периферии, цилиндрическая опора выполнена с кольцевым приливом, снабженным фрикционной прок чадкой, а тормозной диск упруго нагружен в сторону фланца, снабжен штырем, расположенным в соответствующем отверстии фланца, и установлен с возможностью кругового вращения рукояткой привода и с возможностью взаимодействия с отверстиями фланца или с упомянутой фрикционной прокладкой кольцевого прилива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распределитель потока | 1983 |

|

SU1099167A1 |

| Распределитель потока | 1985 |

|

SU1270478A1 |

| Распределитель потока | 1986 |

|

SU1397667A1 |

| Распределитель потока | 1989 |

|

SU1656263A1 |

| Кормораздатчик | 1989 |

|

SU1667769A1 |

| КОНЦЕВОЙ КРАН ТОРМОЗНОЙ МАГИСТРАЛИ И ЕГО ЗАПОРНЫЙ ОРГАН | 2007 |

|

RU2334636C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2004 |

|

RU2285189C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| ПРОХОДНОЙ ЗАПОРНЫЙ КЛАПАН, САМОЗАКРЫВАЮЩИЙСЯ ПРИ ОТСУТСТВИИ ДАВЛЕНИЯ НА ЕГО ВХОДЕ | 2003 |

|

RU2258167C1 |

Изобретение относится к трубопроводной арматуре ,в частности, к распределительной арматуре системы навозоудаления на животноводческих и свиноводческих фермах и комплексах. Цель изобретения - повышение надежности работы распределителя потока. В процессе изменения направления движения потока среды установленный на приводной оси 15 тормозной диск 19 поступательно перемещается вверх и сжимает вертикальные цилиндрические пружины 21. При достижении тормозным диском 19 крайней верхней точки фрикционная прокладка 20 диска 19 вступает в контакт с фрикционной прокладкой 29, закрепленной на внутренней плоскости замкнутого кольцевого прилива 28 цилиндрической опоры 27. При этом возникает тормозной момент и круговой поворот тормозного диска 19 начинает с этого момента постепенно и плавно замедляться от трения, вызванного жестким контактом поверхности фрикционной прокладки 20 с поверхностью фрикционной прокладки 29. Это дает возможность исключить ударные нагрузки на руки оператора, возникающие под давлением потока среды, так как в процессе приложения, например, большего усилия на приводную ручку 24 ручного привода круговой поворот тормозного диска 19 тотчас же начинает максимально замедляться в результате возникновения большего усилия трения между фрикционными прокладками 20 и 29 из-за резкого уменьшения зазора между диском 19 и кольцевым приливом 28 цилиндрической опоры 27. 3 ил.

1

Фиг.1

иг.З

Авторы

Даты

1989-07-30—Публикация

1986-06-23—Подача