иы .f ижимиме прпстк смб.:.-..- . Дли удаления ppyGonoi i мелочи под задней KpoMicoi i BF 1/ установлен it.ipusoii- Ta;ibHi;U кошл- Г ер 29, л па НИ. 11 ус- тпновлен ве.ртпкальпь;) KtMinei iep 30 япя приема поргч;,- с коплейсра 29 и траиспортиронаиия ее п приемныГ пункт. Ирн этом НИ 1 удерживается на отводах рам, 5, имея с Hni-;ii скол) зящео упорное зацепление, благодаря ему ИП 11 ;io i;r;T 1 11ЯС11.)ачнпаться на ЗбО OTHfirn-re.ьнп пнутреи.не; понерхiicicTsi pat-n.i 5. Приг од подачи осущест- нляе г (:е:и.|:тинное перемещение трубы 23 и ч;ест п связанных с ней узлов гел ьно ОМ 2. i . )( но ду|ч; /,ому пути при нpaluaтeл нo дии- ЖС НИ1Г ЦП 11 относительно paN Li 5, ВК. 17 ojuiob peN; HHo производит Bjiyo в плсклчостях, расположенных под

ПРЧМММ yr.noN F ДРУГОЙ, ТЗДОЛ1.

нижней и GoKOHOJi новорхностей ВК 1 7 по иаиравленно.гу нниз ьному пути пруба. fi -i.i . , 1Д ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ВЫЕМКИ АГРЕГАТНОГО МАТЕРИАЛА ИЗ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2123600C1 |

| Проходческий комбайн | 1988 |

|

SU1613602A1 |

| Машина для добычи и по грузки угля (горный комбайн) | 1931 |

|

SU29451A1 |

| БУРИЛЬНАЯ СИСТЕМА С УСТАНОВКОЙ ДЛЯ РАСШИРЕНИЯ СТВОЛА | 2016 |

|

RU2712866C2 |

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА ВЫЕМОЧНОГО УЧАСТКА ПОДЗЕМНОЙ БЕЗОПАСНОЙ РАЗРАБОТКИ ВЫСОКОГАЗОНОСНОГО ПЛАСТА | 2018 |

|

RU2735072C2 |

| Стволовая опалубка | 1981 |

|

SU964160A1 |

| КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ВЕРТИКАЛЬНЫХ СТВОЛОВ | 2014 |

|

RU2556764C1 |

| Проходческая добычная машина для коротких забоев | 1984 |

|

SU1519532A3 |

| СПОСОБ ПРОХОДКИ ВЕРТИКАЛЬНЫХ ШАХТНЫХ СТВОЛОВ В ОБВОДНЕННЫХ НЕУСТОЙЧИВЫХ ГОРНЫХ ПОРОДАХ | 2014 |

|

RU2558085C1 |

| КОМПОНОВКА ДЛЯ РАСШИРЕНИЯ СТВОЛА ШАХТЫ ДЛЯ БУРОВОЙ СИСТЕМЫ | 2017 |

|

RU2795402C2 |

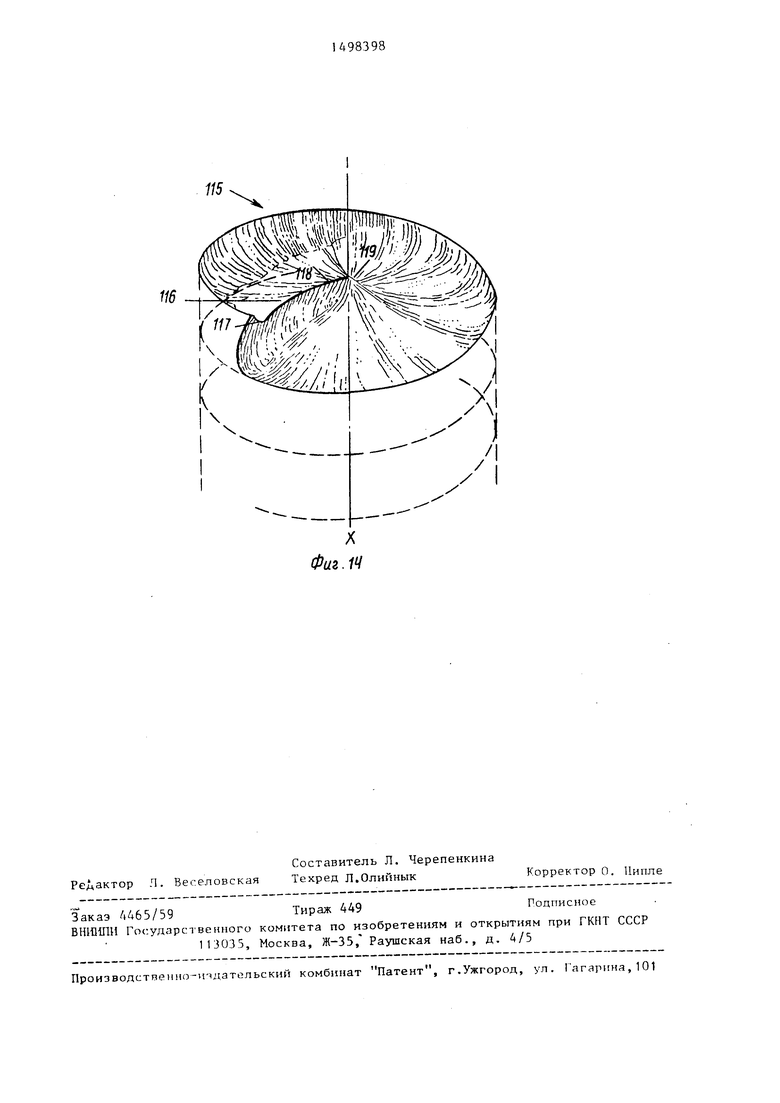

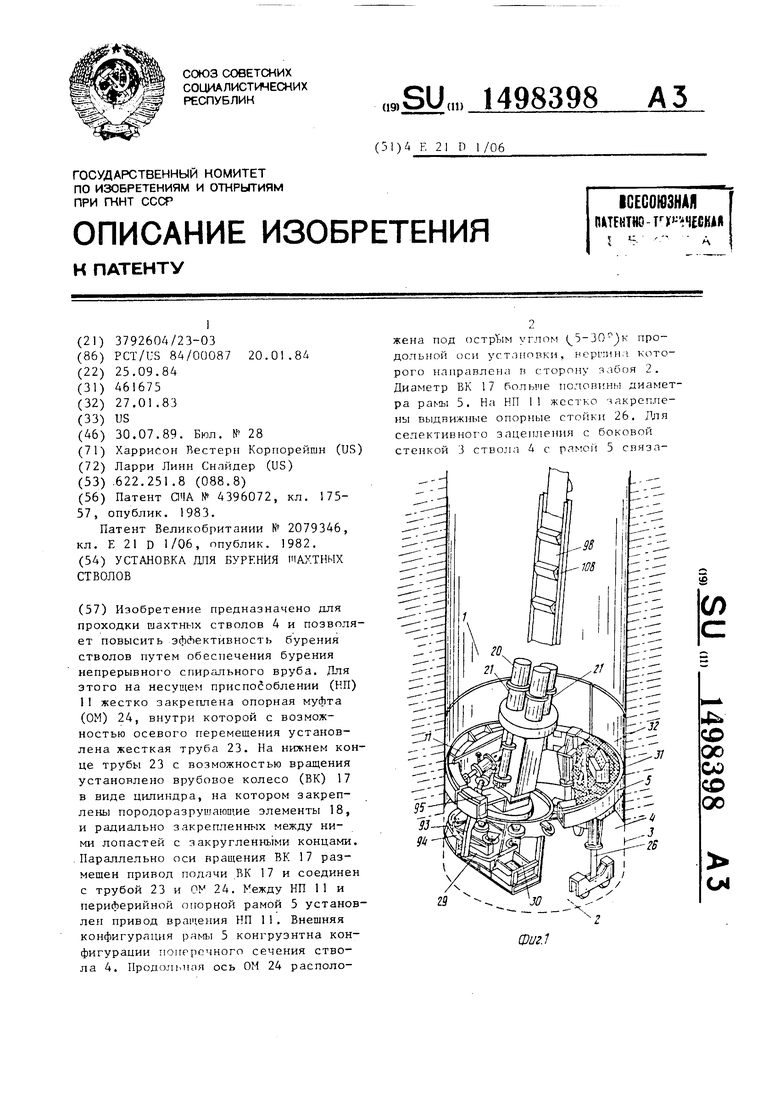

Изобретение предназначено для проходки шахтных стволов 4 и позволяет повысить эффективность бурения стволов путем обеспечения бурения непрерывного спирального вруба. Для этого на несущем приспособлении (НП) 11 жестко закреплена опорная муфта (ОМ) 24, внутри которой с возможностью осевого перемещения установлена жесткая труба 23. На нижнем конце трубы 23 с возможностью вращения установлено врубовое колесо (ВК) 17 в виде цилиндра, на котором закреплены породоразрушающие элементы 18, и радиально закрепленных между ними лопастей с закругленными концами. Параллельно оси вращения ВК 17 размещен привод подачи ВК 17 и соединен с трубой 23 и ОМ 24. Между НП 11 и периферийной опорной рамой 5 установлен привод вращения НП 11. Внешняя конфигурация рамы 5 конгруэнтна конфигурации поперечного сечения ствола 4. Продольная ось ОМ 24 расположена под острым углом (5-30°) к продольной оси установки, вершина которого направлена в сторону забоя 2. Диаметр ВК 17 больше половины диаметра рамы 5. На НП 11 жестко закреплены выдвижные опорные стойки 26. Для селективного зацепления с боковой стенкой 3 ствола 4 с рамой 5 связаны зажимные приспособления. Для удаления врубовой мелочи под задней кромкой ВК 17 установлен горизонтальный конвейер 29, а на НП 11 установлен вертикальный конвейер 30 для приема породы с конвейера 29 и транспортирования ее в приемный пункт. При этом НП 11 удерживается на отводах рамы 5, имея с ними скользящее упорное зацепление. Благодаря ему НП 11 может поворачиваться на 360° относительно внутренней поверхности рамы 5. Привод подачи осуществляет селективное перемещение трубы 23 и жестко связанных с ней узлов относительно ОМ 24. Перемещаясь по дуговому пути при вращательном движении НП 11 относительно рамы 5, ВК 17 одновременно производит вруб в двух плоскостях, расположенных под прямым углом одна к другой, вдоль нижней и боковой поверхностей ВК 17 по направленному вниз спиральному пути вруба. 6 з.п. ф-лы, 14 ил.

И.зобретешю отИ ч и .; i; ус ; ;i:;:,:y- кам для нрохсздк и i ьп;:; CTJ I /;OB, которые норсг.чм iMiVji, : , нахо;1ясь i- П1. I-UOM Cvici .

Целью изобретения ян:(ичся повышение г)ф( рективности бурения лахтных CTDOJIOH путем обеснеченин бурения непрерывного спиральпгчх) вруба.

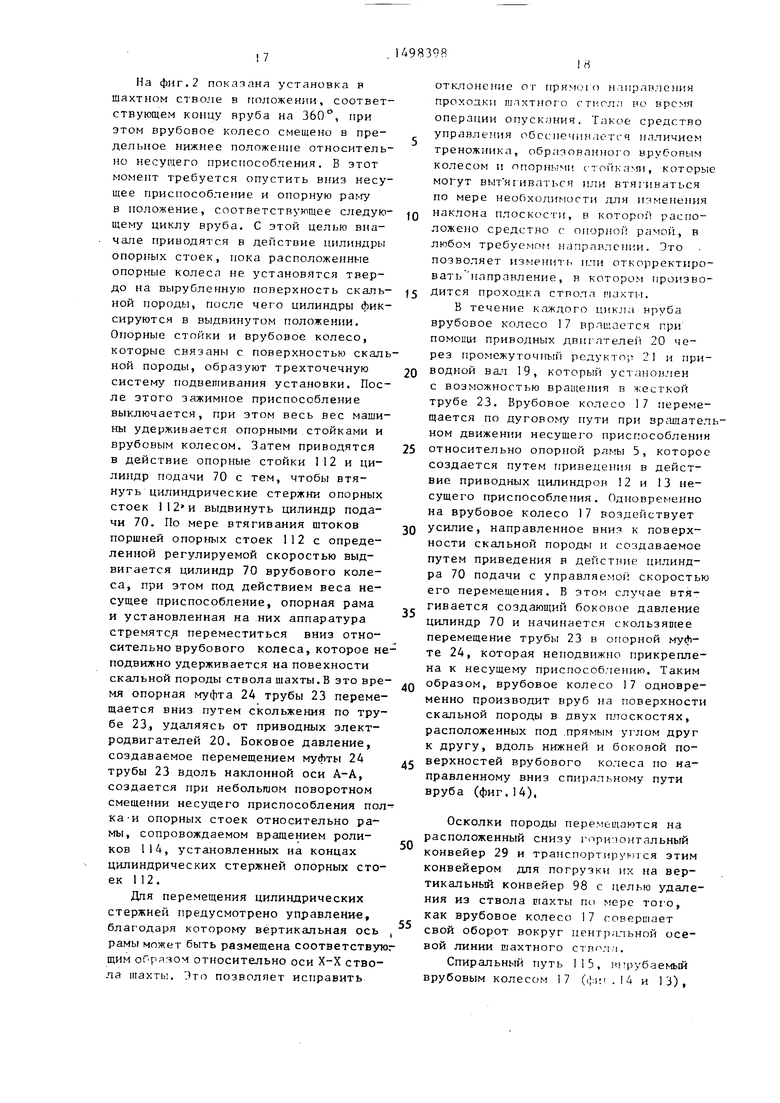

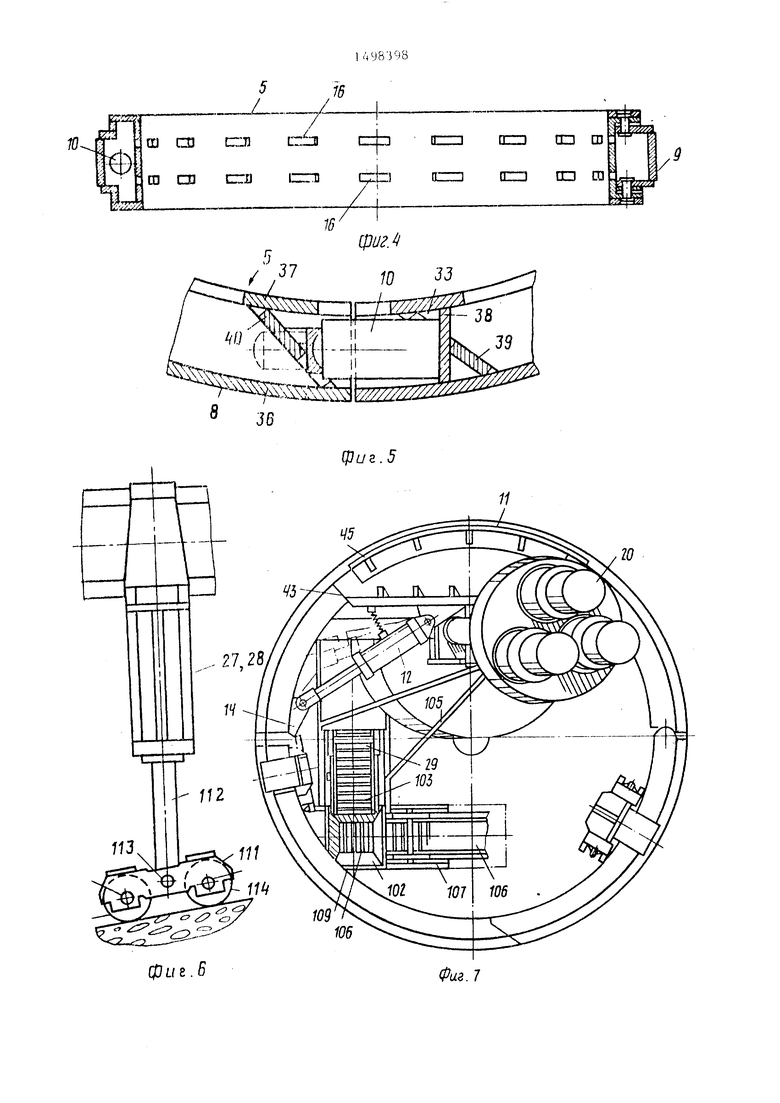

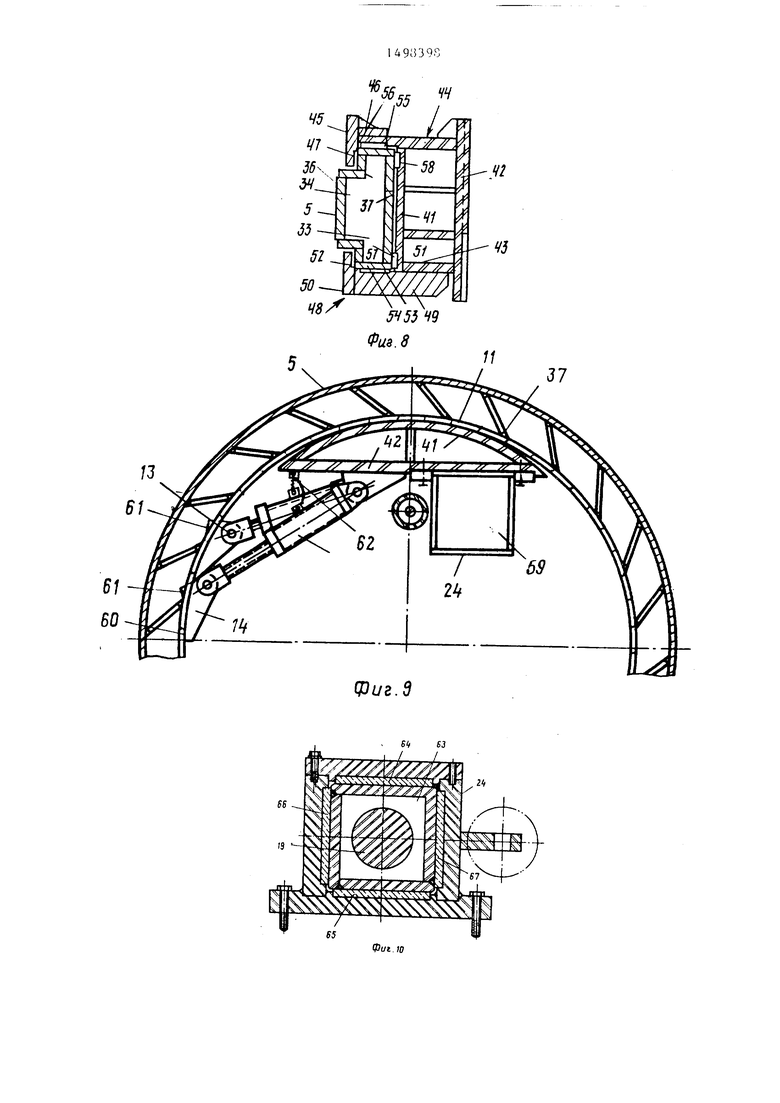

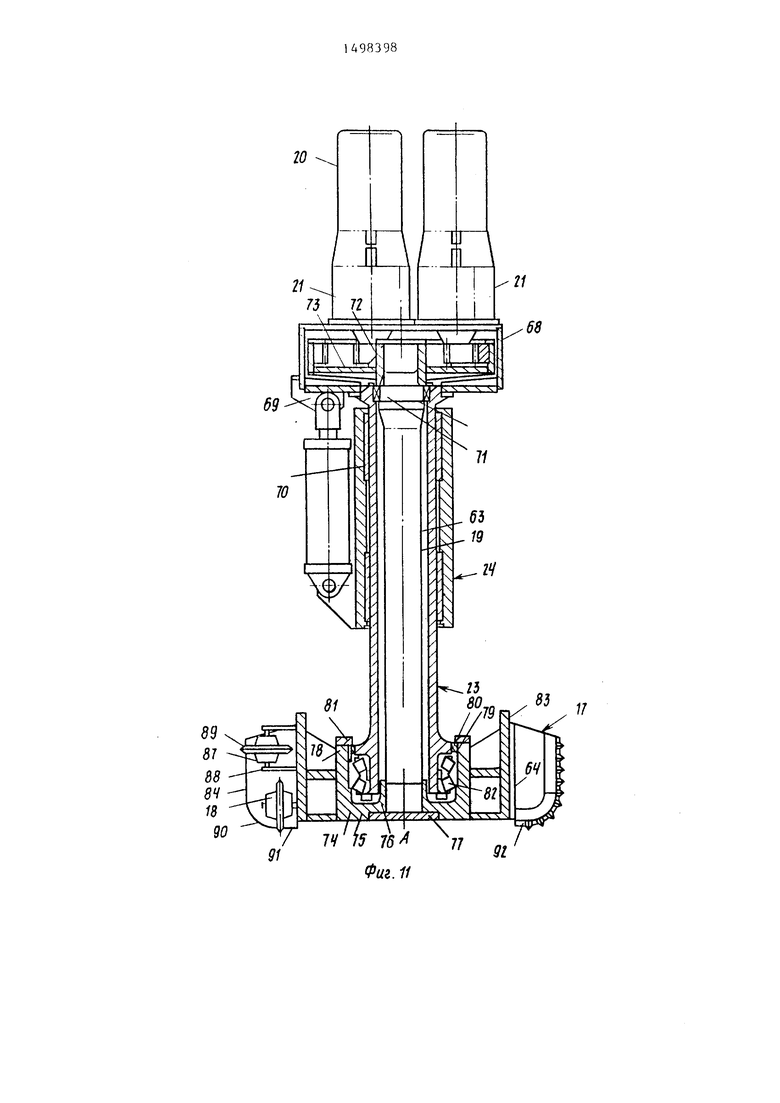

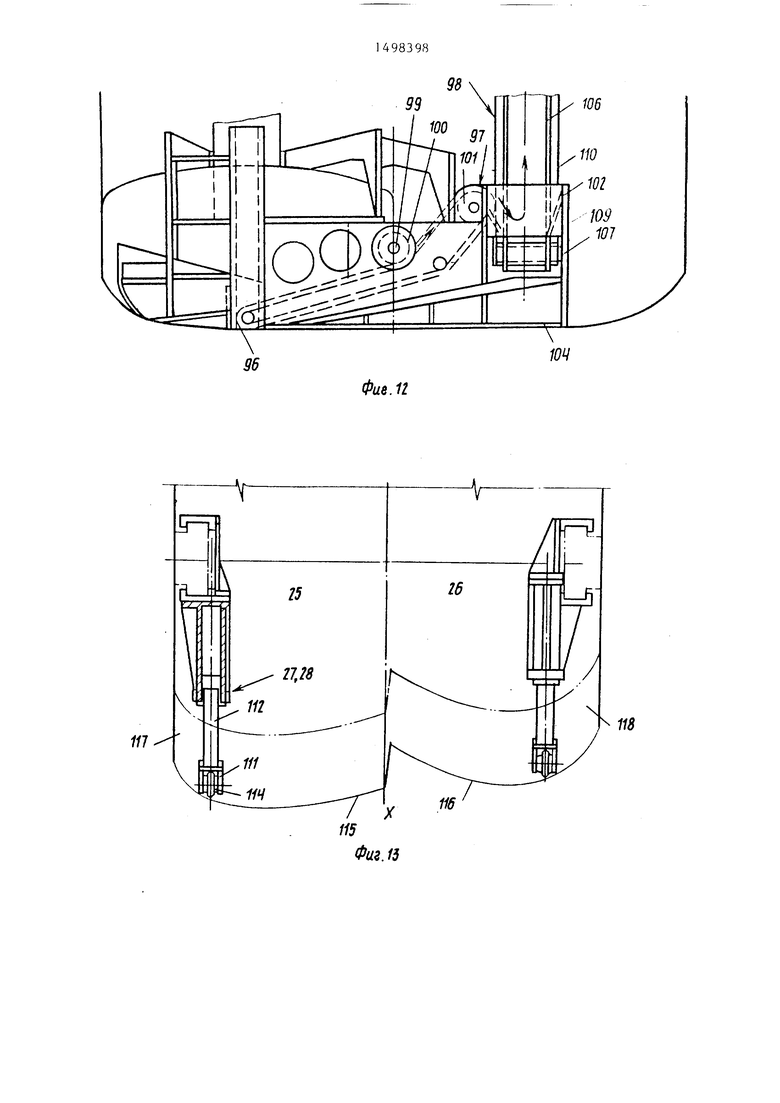

На фиг.1 изображена установка, обицп вид; на ( ий-. 2 - т:з же, зид сО(ло- с частичнмчи у.чрезаьш; на .3 -- онорная рама, 1Л1Д сверху; на фиг-. 4 - то жс:, вид сбоку; на фиг. 5 - то же, нонеречнсче селение; на фиг-. 6 - опорна5г рама с опорными стойками, сбоку; на iliHr.7 - установка для бурения ш;1хтт1ых стволов, вид сверху; на Фиг.8 - опорная рама и прикренленная часть несущего при- снособления, cciniMnie; на фиг.9 - то же, понеречное с-.ечение; на фиг. 10 - онорная муфта же.сткой трубы приводного вала, поперечное сечеи.ие; на фиг. 11 - часть ус1-ановки, разрез; на фиг. 12 - час-1Ь средств для удаления нороды , ЛИД сбоку; на фиг.13 - онорнме стойки и онорная рама, вид сбоку; на фиг.14 - путь, вырубаемый установкой Д.Т1Я iTax-i-ных стволов .

На фиг,1-14 изображена установка 1 для бурения шахтных стполон в положении для производства вруба на за- бое 2 в н.итншдрнческом шахтном стволе большого диаметра, у которого имеется продольная центральная ось XX и боковая стенка 3. Шахп-ный ствол 4 образован путем вь;еьна1 груц-га и пос- тепенного погружомсня вниз установки

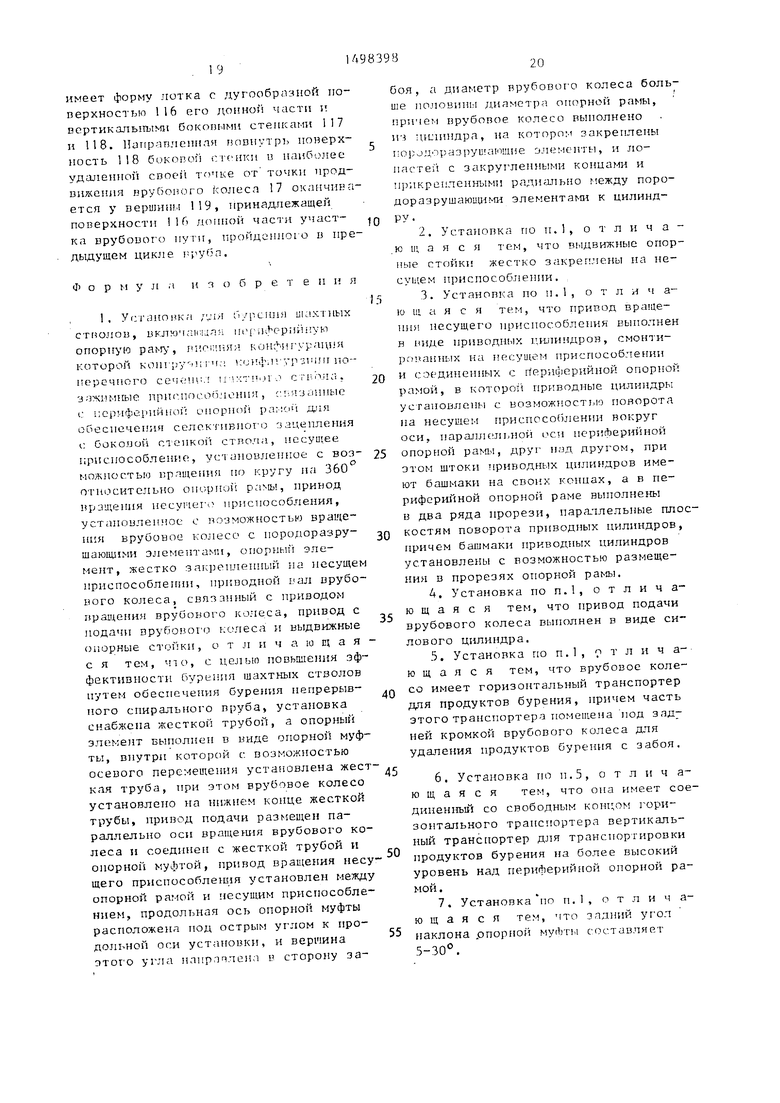

Установка 1 (-(держит опорную раму 5, имс юшун ни.пиндричрскую по BHeuniei пери йрни поверхиогть 6 и приб1Н13ит(1Г1,по I OT же диаметр, что н с-,твол i j .

Г)п(;р1:,чи pntiri S (-;-ч - 1 ( из двух пс .пу iiOn jiK/Bi-i/; г.|г-м-;;нтоь 7 и 8, сое- дине1Н1.ых друт- с , niyroM при помопш iiiapin-фного yjj a 9, 7 и 8 приводя-1 ся в д,е1 к--гвие при г. приводного цилиндра 10 н.ии рычажного средства, например, при помощи ь:о:1енчато-р1-.1чажного механизма иди подобного ему средства с фиксмр ван1-:ым з сндепдением с частью боковой стенки 3 шахтного ствола, при котором установка Й1иксирова н ю удержи- вае1-ся н шахтном стволе в осевом нанравлении. Несущее приспособление 11 (фиг.7 и 9) установлено на опорной раме 5 с возможностью переме1че- ния но круг-овому пути, задаваемому зажимны;-; приспособлением с приводны- Mii цилиндрами 12 и 13, ноздействую- irjif.i на несущее приспособление с при- ( бапмаками 14 и 15, которые входят в расположенные на неко-гором расстоянун но окружности отверстия 16 в опорной iiiit-ie 5 ((}inr.4).

Вращающееся )фубовое колесо 17 (фиг.1 и 2) содержит породоразрутш- юшие з.чемент1 1 18 д.пя производства вруба, установленные на нем для пОд- рубки при своем вращении по забою шахтного ствола.

Приводной вал 19 соединяет врубовое колесо 17 с приводами 20 вращения посредством редуктора 21 и 22 Жесткая труба 23 служит онорой врубового колеса 17, вну1-ри нее размещен приводной вал 19, верхняя ее часть служит опорой для приводов 20 вращения и редукторов 21 и 22. На несущем приспособлении 11 установлена опорная мусЪта 24, о{)еснечивающая перемещение по направляющим жесткой трубы 23. Имеются опорные стойки 25 и 26, расположенные на некотором расстоянии одна от ц-ругой по окружности, они могут выдвигаться посредством нривод шх цилиндров 27 н 28.

Установка содержит также горизонтальный конвейер 29, нредназна- ченный для удааения врубовоГ мелочи, установленный одним концом под зад-. ней кромкой врубового колеса 17, а другим - в зоне отсутствия врубового колеса. На несущем приспособлении установлен вертикальный конвейер 30, предназначен1-гый для приема породы с горизонтального конвейера 29 и транспортирования породы в приемный пункт, расположенный над установкой 1, откуда эта мелочь удаляется из шахтного ствола наверх. Полок 31 для закрытия рабочей площадки фиг,1 устанавливается на несущем приспособлении 11 для размещения на нем аппаратуры управления, рабочих по обслуживанию машины, запасных сменных деталей и тому подобного. К верхней поверхности полки 31 может быть прикреплен сверху круглый экран 32 фиг.1 и 2 который располагается смежно со стенкой 3 шахтного Ствола, окружая узлы установки и защищая рабочих от падающих обломков со стенки шахтного ствола. Полок 31 с покрытием неподвижно соединен с приспособлением 11 и опорными стойками 25 и 26 для поддерживания врубового колеса опорных стоек в фиксированном положении.

Диаметр врубового колеса 17 меньше половины диаметра шахтного ствола 3, причем ось вращения этого колеса наклонена относительно продольной оси шахтного ствола.

Опорная рама 5 выполнена из элементов, имеющих Т-образное поперечное сечение, образованное множеством стеночных элементов, ориентированных под прямыми углами один относительно другого. Каждый из стеночных элементов представляет собой продолговатый элемент с прямоугольным поперечным сечением, причем эти элементы могут быть соединены друг с другом, например посредством сварки, литья или другим способом, обеспечивающим жесткое соединение. Таким образом, опорная рама 5 имеет Т-образную внут

10

6

рентою гихпость 33 I T- iOp. нюю поверхность на учистке

Для попышенпя промшк-тн опорной рамы 5 в качестве средствл жесткой связи могут исгюльяор от ГЯ ребрп 35, которые приЕКфинаются н onopHoi i раме 5 с обоих концов соотнетстненно к внешним и внут 5ен11им гтеночнм элементам 36 II 37 iiri;i, yr.TON 30-60, npc;;

0

алыюй линии (фнг.З).

71ля KOfUjeBbix учпсткоп гюлуколь- элементов 7 и 8 предусмотрено приспособление, например приводной цилиндр 10, предназначенное для обеспечения перемецения в осером направлении одного конца относите. 11.}ю другого конца палукольцевых элементов (фиг.5). Приводной цнлиндр содержит цилиндрическую камеру, установленную в фиксированном положении во внут- ре1П1ей полости 33 элемента 7 при помощи радиальной распорки 38 и диаго5 нальной расшивки 39, которые привариваются или жестко крепятся каким- либо другим способом к внутренней 37 и внешней 36 стенкам. В ци;п1ндри- ческой камере располагается UITOK ци0 линдра 10, имеющий выпуклую концевую поверхность, которая входит в зацепление с прилегающей вогнутой поверхностью детали для приема поршня, жестко установленной во внутренней полости 33 элемента 8 посредством диагональной плиты 40, жестко прикрепленной к внутренней 37 и внешней 36 стенкам. Втягивание поршня цилиндра 10 приводит к высвобождению элементов 7 и 8 опорой рамы, что обеспечивает возможность перемещения опорной paMbi 5 в другое положение относительно круглой боковой стенки 3 шахтного ствола для снижения опор- с ной рамы по мере проходки шахтного ствола. Для обеспечения поворота элементов 7 и 8 могут быть использованы и другие устройства, например . коленчато-рычажное (не показано).

5

0

На опорной раме предусмотрены верхний и нижний ряды отверстий 16, расположенных на одинаковых расстояниях друг от друга (фиг.А), причем отверстия 16 верхнего ряда расположены непосредственно над отверстиями нижнего ряда. Указанные отверстия предусмотрены для зацеп.чения с приводными башмаками 14 и 15.

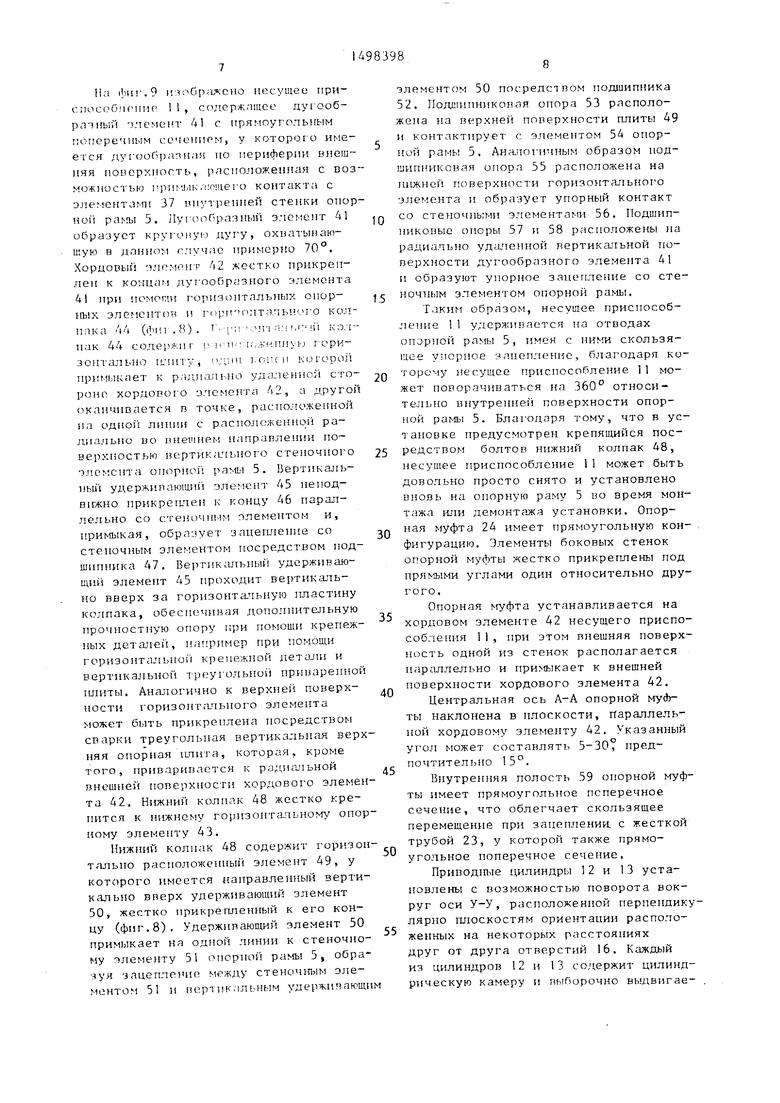

На |Ьиг.9 и.зобр ъ-ксио несущее при- cnoccMJiifMiTip 1 1 , содержащее дугооб- ртньгЛ тлемеил 4 с прямоугольным поперечным сечением, у которого имеется дуг(кзбу);1зн;1и но периферии висш 1гчя поверхность, рлсположеиная с возможностью I lunUiiK контакта с элементамн 37 внутренней стенки отюр Hoi i рамы 5. Лугообразный э.лемент АI образует круговую дугу, охнатыиаю- Шую в данном случ;яе примерно 70°. Хордовый элемент i2 жестко прнкреп- лен к ко;-н;аг дут-ооОразного элемента 41 при помощи гор1гзонтальных опор- ных элементои и г 1ри пптат1ьиого колпака 44 (фиг. 8)- Т, ;;: ,r-ii KO/I- нак 44 соде1)жиг ь м П мг.жиппун г ориЗО1Г1 аЛЬНО Itniry , . I.Ol fll КОГС.ЧЗО

примыкает к радиально уд;и1енио;1 сто- роне хордового элемента 42, а другой оканчивается Б точке, расположенной на ОДНО линии с расположенно ра- диалыю во пнеишег- направлении но- верулюстью вертик;1льного стеночного элемента oiiopHoi i рам-i 5. Вертикаль- HbUi удержипающи 45 непод- В1ГЖНО прикрегшен к концу 46 параллельно со стеночным элементом и, примыкая, образует зацепление со стеночным элe eнтoм посредством подшипника 47. Вертпкштьный удерживаю- щи11 элемент 45 проходит вертикально вверх за горизонтальную пластину колпака, обеснечивая дополнительную прочностную опору при номоши крепеж ных деталеГ, например при помощи горизонтально11 крепежной детали и вертикальной треугольной приваренной плиты. Аналогично к верхней поверх- ности горизонт;1льного элемента может быть прикреплена посредством сварки треугольная вертикальная верхняя опорная 1шита, которая, кроме того, приваривается к радиальной внешней поверхности хордового элемента 42. Нижний колпак 48 жестко кре- ГН1ТСЯ к нижнему горизонтальному опорному элементу 43.

Нижний колнак 48 содержит горизонтально расположенны элемент 49, у которого имеется направленный вертикально удерживающий элемент 50, жестко прикрепленный к его концу (фиг.8). Удерживающий элемент 50 примыкает на одной линии к стеночно- iy элементу 51 опорной рамы 5, образуя зацеплеши между стеночным элементом 51 и нертикальным удерживающи

0 5 о

5

0

5

элементом 50 посредством подшипника 52. Подиипниковая опора 53 расположена на верхней поверхности плиты 49 и контактирует с элементом 54 опорной рамы 5. Анапо1 ичным образом подшипниковая опора 55 расположена на нижней поверхности горизонтального элемента и образует упорный контакт со стеночными элементами 56. Подшипниковые опоры 57 и 58 расположены на радиально удаленной вертикальной поверхности дугообразного элемента 41 и образуют упорное зацепление со стеночным элементом опорной рамы.

Таким образом, несущее приспособ- jieiuie 1 1 удерживается на отводах опорной рамы 5, имея с ними скользящее упорное занепление, благодаря которому несущее приспособление II может поворачиваться на 360 относительно внутренней поверхности опорной рамы 5. Благодаря тому, что в установке предусмотрен крепящийся посредством болтов нижний колпак 48, несущее приспособление 11 может быть довольно просто снято и установлено вновь на опорную раму 5 во время монтажа или демонтажа установки. Опорная муфта 24 имеет прямоугольную конфигурацию. Элементы боковых стенок опорной муфты жестко прикреплены под прямыми углами одип относительно другого.

Опорная ьгуфта устанавливается на хордовом элементе 42 несущего приспособления 11 , при этом внешняя поверхность одной из стенок располагается паргшлельно и примыкает к внешней поверхности хордового элемента 42.

Центральная ось А-А опорной муфты наклонена в плоскости, гГараллель- ной хордовому элементу 42. Указанный уг ол может составлять 5-30° предпочтительно 15°.

Внутренняя полость 59 опорной муфты имеет прямоугольное псперечное сечение, что облегчает скользящее перемещение при зацеплении с жесткой трубой 23, у которой также прямоугольное поперечное сечение.

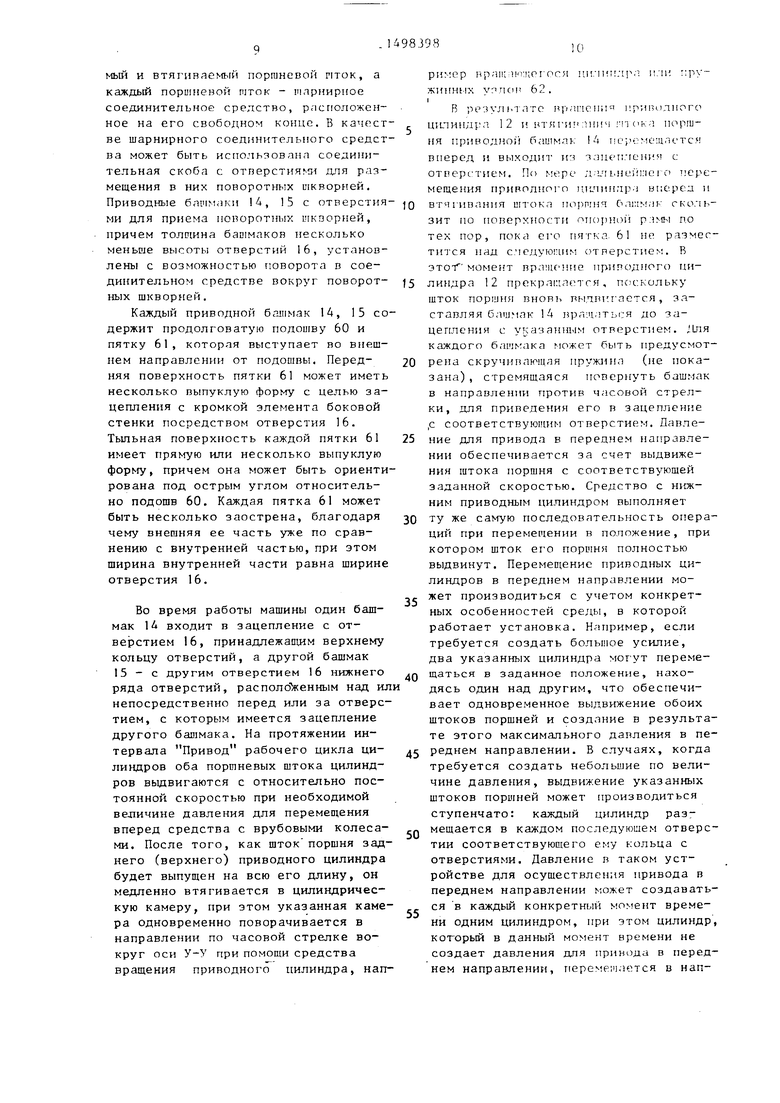

Приводные цилиндры 12 и 13 установлены с возможностью поворота вокруг оси У-У, расположенной перпендикулярно плоскостям ориентации расположенных на некоторых расстояниях друг от друга отверстий 16. Каждый из цилиндров 12 и 13 содержит цилиндрическую камеру и выборочно выдвигавмый и втягивяс гй поршневой пток, а каждый поришевой гчток - шлрнирное соединительное средство, расположенное на его свободном конце. В качестве шарнирного соединительного средства может быть использована соединительная скоба с отверстиями для размещения в них поворотных ткворией. Приводные башмаки 14, 5 с отверстия ми для приема поворотных шкзорней, причем толпшна башмаков несколько меньше высоты отверстий 16, установлены с возможностью поворота в соединительном средстве вокруг поворот- ных шкворней.

Каждый приводной башмак 14, 15 содержит продолговатую подоигву 60 и пятку 61, которая выступает во внешнем направлении от подошвы. Перед- няя поверхность пятки 61 может иметь несколько выпуклую форму с целью зацепления с кромкой элемента боковой стенки посредством отверстия 16. Тыльная поверхность каждой пятки 61 имеет пряьгую или несколько выпуклую , причем она может быть ориентирована под острым углом относительно подошв 60. Каждая пятка 61 может быть несколько заострена, благодаря чему внешняя ее часть уже по сравнению с внутренней частью, при этом ширина внутренней части равна ширине отверстия 16.

Во время работы машины один башмак 14 входит в зацепление с отверстием 16, принадлежапщм верхнему кольцу отверстий, а другой башмак 15 - с другим отверстием 16 нижнего ряда отверстий, расположенным над ил непосредственно перед или за отверстием, с которым имеется зацепление другого башмака. На протяжении интервала Привод рабочего цикла ци- линдров оба поршневых штока цилиндров вьщвигаются с относительно постоянной скоростью при необходимой величине давления для перемеп1ения вперед средства с врубовыми колеса- ми. После того, как шток поршня заднего (верхнего) приводного цилиндра будет выпущен на всю его длину, он медленно втягивается в цилиндрическую камеру, при этом указанная камера одновременно поворачивается в направлении по часовой стрелке вокруг оси У-У при помощи средства вращения приводного цилиндра, напри;- ср ppaii;;ii :uproc;i ип/шилрп и/м- пружинных ургкш 62 .

В результате ираиоиич ир .пшлиого Ц С1И11Д1, л 12 и нтягиг П11ИЧ -п С1ка nopiu- ня приводноГ башмак 1А 1 о; еме;цпстс.я вперед и выходит из запеп. юпия с отверстием. По hiepe a.L ii.Hei ii. icMi i т сре мещения приволного цилипара нпе.рсл и втягивания штока iTOjipina Oainr- aK cKO. ib зит no поверхности niKipiHoii р:1мы no тех пор, пока его пятка 61 не разместится над следующим отперстием. В момент npaiiu iine приподного цилиндра 12 прокрашяется, поскольку шток поршня пновт в(-1дпиг-ается, заставляя башмак 14 1)ра;цаты:я до зацепления с указанным отверстием. Лля каждого 6aniNMKa может быть предусмотрена скручипающая пружина (не показана) , стремящаяся повернуть башмак Б направлении против часовой стрелки, для приведения его в зацепление ,с соответствующим отверстием. Давление для привода в переднем направлении обеспечивается за счет выдвижения штока поршня с соответствующей заданной скоростью. Средство с нижним приводным цилиндром выполняет ту же самую последовательность операций при перемещении в положение, при котором шток ег О порвшя полностью выдвинут. Перемещение приводных цилиндров в переднем направлении может производиться с учетом конкретных особенностей среды, в которой работает установка. Например, если требуется создать большое усилие, два указанных цилиндра могут перемещаться в заданное положение, находясь один над другим, что обеспечивает одновременное выдвижение обоих штоков поршней и создание в результате этого максимального давления в переднем направлении. В случаях, когда требуется создать небольшие по величине давления, выдвижение указанных штоков поршней может производиться ступенчато: каждый цилиндр размещается в каждом последующем отверстии соответствующего ему кольца с отверстиями. Давление в таком устройстве для осуществления привода в переднем направлении может создаваться в каждый конкретный MONjenT времени одним цилиндром, при этом цилиндр когорьм в данный момент времени не создает давления для прин«да в переднем направлении, перемешается в направлелии ппергд no иремя следуняцего периода припода.

Ква/;ратиая трубя 23 имеет полость прямоуг-ольног о сочеиия 63 (фиг. 10 и . 11) .

Б ешияя поверхность каждой бокс- BOJ степки Ki.i;.,p; i uoi i трубы опирается на верхнее и нижнее направляющие средства 64 и 65 с возможносттдю пере- мещаться по нЛ1р; вляющим 66i67, Каж дое направляющее, средство имеет нря- моугольную форму и крепится в прямоугольных углублениях onopuoii муфты 27. Напрапляюшее средство обеспечи- нает во:и- ожпос гь .чягдего riepeMc- щеняч в осевом iMii.iapj jiinn п адрат- ной трубы 23 пнут ои tiurpiioti пуфты 2А. Уве;и ченная в о ;-), ч .::ть .ipai - ной. трубы 23 Г11апц-пп ае нозмож- ность переме иепия ыпо этого средст- ла отиосителт но ьгуфты 2А (фиг. 11).

Корпус редуктора 68 (фиг.11) жест- ico крегштся i; квадратной TpyCie 23. К корпусу редуктора 68 жестко прик- peiuieiJ прилив 69, который расположен копланарно ог}1осительно плоскости, проходя цс1 1 через центральную ось Л-А, и имеет отверстие для размещения в нем попоротного шкнорня, что позволяет прикрелп ть привод подачи в виде силового цилиндр.-i 70 подачи. С другой стороны ЦИ.1П1ПДР 70 подачи прикреплен к внешней стенке опорной муфты 2А.

Во время работ1) щшиндр 70 подачи осуществляет селективпое перемещение трубы 23 и жес1ко связанных с ней узлов относительно yфты 24.

Центральная часть приводного ва- ла 19 врубового колеса расположена по центру внутри полости квадратной трубы и проходит по всей длине этой полости. Приводной вал 19 имеет внешний конусообразшяй участок, которьй обра аован как единое целое с увеличенным в радиальном направлении участком, расположенным рядом с верхней частью трубы 23 (фиг.11); К расширенному участку приводпого вала жестко крепися круглое опорное кольцо 71, которо разме1чается с возможностью вращения во внутреннем углублении квадратной трубы 23. Перемещение приводного вала вниз в осевом направлении относительно трубы 23 предотвращается ввиду наличия опорного кольца и корпуса редуктора 22. На верхний участок пала устанавливается зубчатое

5

приводное колесо 72, которое имеет аацеплеппе с зубчатыми колесами 73 передаточпого механизма, расположенными в корпусе редуктора.

Нижний конец приводпого вала имеет прямоугольную форму в направлении его продо. И ПО осп, удерживается в фиксированном положении на некотором расстоянии от трубы 23 п вращается внутри нее, вращая при этом врубовое колесо 17, жестко прикрепленное к .1П1жнему концу вала.

Приводные электродвигатели 20, ВШ1Ы которых ориентированы в осевом нгшравлепии и которые установлены в продолговатых ориентированных в осевом }1аправлепии корпусах, обычно моп тируьэтся па коробках с зубчатыми шест(зрня1.ц-1 для понижения скорости вращезшя, которые в свою очередь устанавливаются в корпусах редукторов 2 1 .

Врубовое колесо 17 содержит врубовую цапфу 7А, у которой имеется нроходящая в радиальном направлении часть 75 корпуса и проходящая в осевом направлении фланцевая часть 76, которая выступает вверх относительно части 75. Фланцевый участок 76 имеет круглую боковую стенку с внешней поверхностью, которая находится па некотором расстоя- пии от поверхности внутренней стенки жесткой трубы 23, и имеет прямоугольную внутреннюю полость, внутри которой размеи(ен конец приводпого в ал а 19,

Опорная в осевом направлении плита 77 жестко установлена в расположенной по центру вырезанной части проходящего в радиальном направлении участка корпуса.

Имеется участок с внешним круглым фланцем, который проходит вверх до точки, где поверхпость его верхней кромки располагается на одной линии с нижним участком криволинейной верхней поверхности круглого фланца жесткой трубы 23. На внутренней поверхности цапфы 74 имеется круглое опорное кольцо 79, жестко прикрепленное к этой поверхности, которое входит в контакт с фланцевым уплотнением 80, последнее удерживается- 1 1ежду опорным кольцом 79 и поверхностью 84 при помощи круглого колпака.

Двухрядный роликовый поддиипник 82 с коническим вкладышем устаповлен известным способом на участке с круглой поверхностью у нижнего конца жесткой трубы. Таким образом, врубовые колеса вращаются обычным образом вокруг нижнего конца трубы 23.

Круглая onopHTtH плита 83 врубового колеса удерживается в сЬиксирован ном положении и располагается концентрически относительно фланца 78. Опорная плита 83 врубового колеса выполнена в форме цилиндра и служит опорой для ряда расположент-1ых на некотором расстоянии друг от друга по родоразрушаюоих элементов 18 для производства вруба и для расположенных в радиальном направлении лопастей 84.

Передняя, или ведущая часть 85 врубового колеса, соприкасающаяся непосредственно с поверхностью породы, наклонена вниз, а задняя, или хвостовая, часть 86 наклонена вверх что облегчает удаление отбитых кусочков породы. Это достигается за счет наклона оси вращения А-А врубового колеса относительно продольной оси главного вала Х-Х.

Приводной вал может быть реализован параллельно оси Х-Х, а средство с врубовым колесом, например,иметь полусферическую по периферии поверхность, на которой устанавливаются врубоьые приспособления, В такой конструкции вследствие криволинейной формы периферийной поверхности облегчается удаление отбитых кусочков породы с участка, расположенного.ниже хвостовой {сромки вращающейся полусферы.

Породоразрушающие элементы 18 для производства вруба содержат множество элементов 87, содержащих шарошечное долото и установленных вдоль периферийной поверхности на опорной плите 83 при помощи кронштенов 88.

Элементы 18 (фиг.11) имеют режущую кромку 89, которая катится по пверхности боковой стенки шахтного ствола, разрушая неглубоко залегающий прослой породы непосредственно под режущей кромкой и образуя зоны трещинообразования в мест.ах разрушения. Зоны треишнообразования проходят от одного разрушения прослоя до другого на глубине, в несколько раз превышающей глубину разрушенных

0

5

0

5

0

5

0

5

0

5

прослоев. Отделившиеся от поверхности породно стенкл кусм породы падают на дно щахтпого ствола, откуда смш удаляются лопастями 84,

Большая часть тюрсг юрлзрушаюишх элементов расцоложенп тлким образом, что оси их параллельны приводному валу 19, в результате чего режущие кромки 89 элементов катятся в плоскости, пepпclv икyляpнoй приводному валу 19. Ряд шарошек, предназначенных для бурения стволов шахт7 расположен таким образом, что их режущие кромки 89 пыходят за пределы криволинейной кромки нижнего участка 90 и донной периферии 91 (фиг. 2) opyijoBoro колеса, причем оси их вращения наклонены относительно оси А-А приводного вааа, но расположены в радиально проходящих плоскостях, пересекающихся с осью А-А.

Таким образом, непосредственно операция бурения породы имеет место у передней кромки (наклоненной вниз) участка 85 врубового колеса как по боковой периферии с частью донной периферии, так и по периферийной кромке, расположенной между ними (фиг. 2 и П).

Расположенные радиально лопасти 84 (фиг.2 и 11) жестко прикреплены к поверхности цилиндра 83, при этом проходящая в осевом направлении поверхность его кромки и проходящая в радиальном направлении поверхность 92 другой его кромки расположены таким образом, чтобы наиболее удаленные внешние участки породоразруша- ющих элементов 18 слегка выступали за их пределы. Лопасти сметают породную мелочь со дна забоя шахтного ствола в направлении вращения врубового колеса, В том месте, где лопасти при вращении отходят на несколько градусов от самой передней точки врубового колеса, необходимо предусматривать погрузочную платформу 93 (фиг,1 и 2), вдоль которой указанные кусочки породы могут сметаться как в верхнем, так и в нижнем направлениях. Погрузочная платформа 93 может иметь форму клинообразного баьчмака, у которого верхняя поверхность ориентирована параллельно и почти соприкасается с нижней вращающейся кромкой лопасти в месте расположения проходящей в радиальном напраплении наиболее

vnaneHHOi (относительно оси Л-А) половины врубового колеса рядом с боковой стенкой 3 ствола шахты.

Экран 94 для отбитой породы, внутренняя ноБСрхность которого проходи в осевом направлс НИИ, крепится к внешней периферии погрузочной платформы 93 и удержимается жесткой трубой 23 при помощи кропштейпов 95 (фиг.1)

Горизонтал1 пый конвейер 29 (фиг. п 7) расноло.кеп перпендикулярно ходовому элементу 42. Конвейер 29 иь в ет конец 96 (Лиг. 12), расположенньп под XBocTOBoii частью врубового колеся, и копеп, 97, рлгп.-.чюже пп й ради-, ально вовнутрь на достаточном расстоянии от BpyRonoi о колеса i; обеспечения приема кусочкон П1,-ролм, поступающих с горизонтального к .нвеГю рп 29 , нсртикал ьным конвейером 98. Конвейер 29 содерил1Т горизонтально рас- по:1оже1П1у10 конвейерную , на котрую падают отбитые кусочки породы, транспортирует кусочки пород1 1 к конвейеру 98. На оси 99 может быть установлено средство 100 с колесом-подавителем, расположенным над кон- вейер1юй jieHTOi i рядом с врубовым колесом. Средство 100 предназначено для снижения ленты путег-) воздействи на вноиние кромки его поверхности, благодаря чему указанная лента удержвается на neKOTopot-i расстоянии от врубового колеса и кусочки отбитой породы могут передвигаться вниз под ось 99 колеса-подавителя. После попадания под ось 100 кусочки отбитой породы перемещаются вверх, проходя над роликом 101, причем в данной точке породная мелочь уже поднята на достаточную- высоту для ногружения ее на вертикальны конвейер через приемную воронку 102. Конвейер 29 со держ11т кожух 103 (ibnr.7), установленный на лежнях 104 (фиг.12). К кожуху 103 могут быть жестко прикреплены опорные раснорки 105 (фиг.7) для перемещения горизонтального и вертикального конвейеров, которые прикреплены к корпусу, совместно с врубовым колесом по мере его вращения вокруг опорной рамы 5.

Вертикальный конвейер 98 содержит приекшый бункер 102, предназна- ченньш для приема кусочков отбитой породы, подаваегФп; горизонтальным конвейером 29. Лепта 106 вертикаль

0

5

0

5

5

0

5

0

0

5

ного коннейера г-кжет быть установлена нанрпмер, на роликах 107 конвейера. Она содержит контейнеры 108, в качестве которых могут быть использованы КОВ1ИИ, гибкие перегородки на ленте и т.п. приспособления, пред- назначошые для обеспечения транс- портировапия кусочкон отбитой породы в вертикальном направлении. Кожух 109 приемного бункера вертикального конвейера (фиг.12) предусмотрен для облегчения жесткого крепления вертикального конвейера 98 с кожухом 103 горизонтального конвейера. Вертикальный коннейер, кроме того, может со;.1,оржать кожух ПО вертикшп.пой ленты, который облегчает прикрепление его к несущему пристюсоблению или к участку накладки.

Таким образом, как горизонтальный, так и верт1пс;1льный конвейер установлены в фиксированном положении относительно вращающегося врубового колеса, служат для удаления кусочков отбитой породы с площади, расположенной под хвостовой частью врубового колеса 17, по мере перемещения этого колеса вокруг оси вертикального шахтного ствола 4.

Контактирующая с поверхностью шахтного ствола ро.чиковая опора 1 1 1 (фиг.6) кретиггся с возможностью поворота к щтоку поршня опорной стойки 112 при помощи поворотного шкворня 113. Роликоопора 111 содержит ролики 114, установленные с возможностью вращения на осях для указанных роликов ,

Роликоопора 111 (фиг.6) ориентирована в направле П1и, тангендиаль- ном опорной раме 5.

Установка работает следующим образом.

Установку для бурения шахтных стволов располагают в воротнике ствола шахты, врубовое колесо 17 размещается смежно в поверхности скапьной породы. Во время работы в скальной породе вырезается проходящий вниз цилиндрический ствол шахты, при зтом установка постепенно погружается в ствол шахты. Вначале она поддерживается воротником шахтного ствола, а после того, как шахтный ствол становится более глубоким, она поддерживается по мере погружения в ствол шахты его боковыми стенками.

На фиг.2 показана установка в шахтном стволе в положении, соответствующем концу вруба на 360°, при этом врубовое колесо смещено в предельное нижнее положение относительно несущего приспособления. В этот момент требуется опустить вниз несущее приспособление и опорную раг-гу в положение, соответствующее следующему циклу вруба. С этой целью вначале приводятся в действие цилиндры опорных стоек, пока расположенные опорные колеса не установятся твердо на вырубленную поверхность скальной породы, после чего цилиндры фиксируются в выдвинутом положении. Опорные стойки и врубовое колесо, которые связаны с поверхностью скальной породы, образуют трехточечную систему подвешивания установки. После этого зажимное приспособление выключается, при этом весь вес машины удерживается опорныкш стойками и врубовым колесом. Затем приводятся в действие опорные стойки 112 и цилиндр подачи 70 с тем, чтобы втянуть цилиндрические стержни опорных стоек 112 и выдвинуть цилиндр подачи 70. По мере втягивания штоков поршней опорных стоек 112 с определенной регулируемой скоростью выдвигается цилиндр 70 врубового колеса, при этом под действием веса несущее приспособление, опорная рама и установленная на них аппаратура стремятся переместиться вниз относительно врубового колеса, которое неподвижно удерживается на повехности скальной породы ствола шахты. В это время опорная муфта 24 трубы 23 перемещается вниз путем скольжения по трубе 23., удаляясь от приводных электродвигателей 20. Боковое давление, создаваемое перемеш1ением муфты 24 трубы 23 вдоль наклонной оси А-А, создается при небольшом поворотном смещении несущего приспособления полка -и опорных стоек относительно рамы, сопровождаемом вращением роликов 114, установленных на концах цилиндрических стержней опорных стоек 112.

Для перемещения цилиндрических стержней предусмотрено управление, благодаря которому вертикальная ось рамы может быть размещена соответству щим оГ рязом относительно оси Х-Х ствола шахты. то позволяет исправить

0

5

0

5

0

5

0

5

0

5

отклонение от прямого напрлг.чсния проходки шлхтного стирлл ро время операции опускания. Такое средство управлелия обс1:печииается ияличием треножника, обр чзованног о врубовым колесом и опорными с тойка п1, которые могут выт яг иваться или втягиваться по мере необходимости для изменения наклона плоскости, в которо расгю- ложе}1О средство с опорной рамой, в любом требуемом направлении. Это позволяет изменить и. ти откорректировать направление, в котором производится проходка ствола ..чахты.

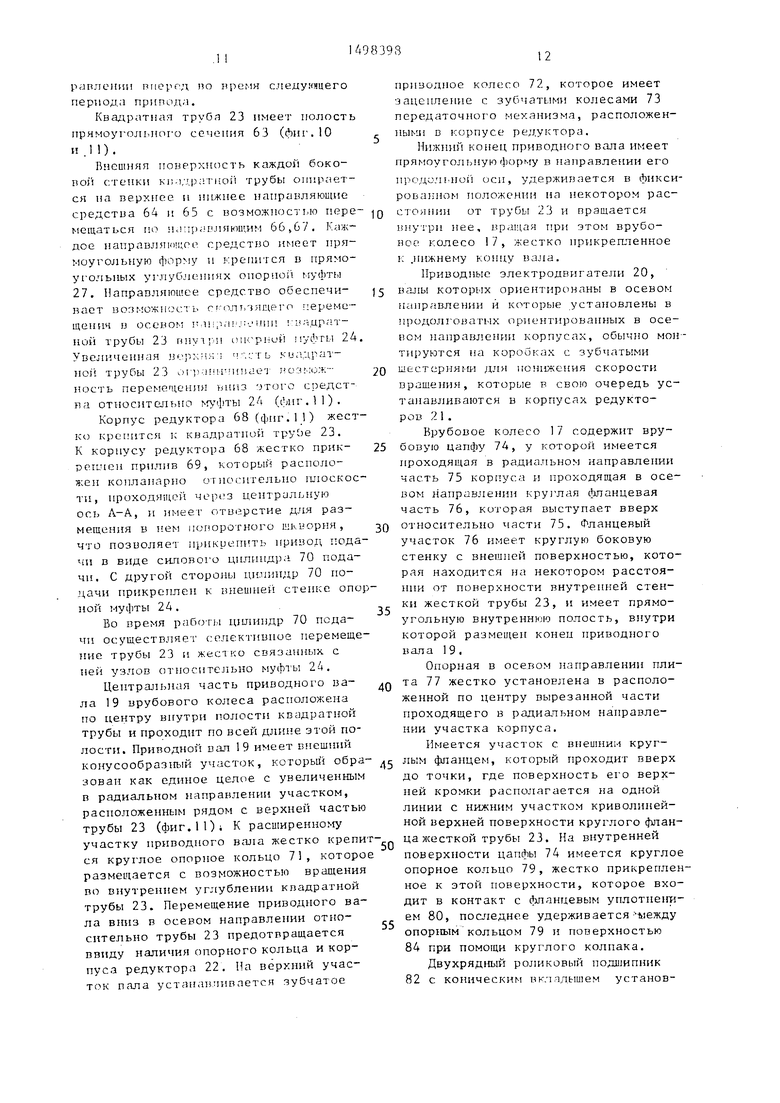

В течение каждого цикла вруба врубовое колесо 17 врпишется при ПОМОЦЦ1 приводных двигателе 20 через промежуточный редуктор 21 и приводной вал 19, который установлен с возможностью вращения в жесткой трубе 23. Врубовое колесо 17 перемещается по дуговоьту пути при зр;гщатель- ном движении несущет-о приспособления относительно опорной рямы 5, которое создается путем приведения в действие приводных цилиндров 12 и 13 несущего приспособления. Одновременно на врубовое колесо 17 воздействует усилие, направленное вниз к поверхности скальной породы и создаваемое путем приведения в действие цилиндра 70 подачи с управляемо} : скоростью его перемещения. В этом случае втягивается создающий боковое давление цилиндр 70 и начиг1ается скользяпсее перемещение трубы 23 в опорной муфте 24, которая неподвижно прикреплена к несущему приспособлению. Таким образом, врубовое колесо 17 одновременно производит вруб на поверхности скальной породы в двух плоскостях, расположенных под .прямым углом друг к другу, вдоль нижней и боковой поверхностей врубового колеса по направленному вниз спиральному пути вруба (фиг.14),

Осколки породы пере. -1ещаются на расположенный снизу гприпонтальньгй конвейер 29 и транспорт 1ру| 1тся этим конвейером для погрузки их на вертикальный конвейер 98 с целью удаления из ствола пгахты по мере того, как врубовое колесо 17 соверьчает свой оборот вокруг пентр;итьной осевой линии шахтного стполп.

Спиральный путь 115, нпрубаемьй врубовым колесом 17 (фи .4 и 13),

имеет форму лотка с дугообразной поверхностью 116 его допно части и вертикальными бокопымм стенками 117 н 118. Напраплепнля гкшнутрь нонерх- ность 118 бокопо (пч нки U наиб1хчее удаленной cDoei i толке от точкн нрод- Бижсния врубоного kojiecn 17 оканчина- ется у вершины 119, принадлежащей новерхности 116 допной части участка врубового нути, пройденного в нре- дыдущем цикле ,

Фор м у л

изобретения

1 , Установка ; ,ля Пурсния шахтных

СТ1ЮЛ01) , БКЛЮЛГ;1Г,1ЦЛ.П 1ИЧ-,1ферИЙ уЮ

онориуй раыу, кон; - Игурация которой конгру ш гл;; 1:онф,1г урзчи л по-- 1 сречного сечел1;. ir .: Т ьл С сгг.пла. з;зж1- мные приспосогэлония , с ли..заиныс i; иеряфе.рнйноГ; онорной paMcji i д.ия обеснелепия селсктивнот о заценления с. бокоиой cieHKofi ствола, aocyuiee приснособление, ус га}ювленное с возможностью крашения но кругу на 360 относительно опс.рной рамь, нриьод вращения несущего лрислособления, установленное с возможностью вращения врубовое колесо с нородоразру- шающими элементами, онорныт элемент, жестко закрепленный на несущем нрнспособлении, приводной вал врубового колеса, связанный с приводом вращения врубового ко.леса, нривод С нодачи врубовог о колеса и выдвижные опорные стойки, о т л и ч а ш nj а я с я тем, что, с целью новыигения эффективности бурения шахтных стволов путем обеспечения бурения неирерыв- ного снирального вруба, установка снабжена жесткой трубой, а онорный элемент выполнен в виде онорной муфты, внутри которой с возможностью осевого перемещения установлена жест кая труба, при этом врубовое колесо установлено на нижнем конце жесткой трубы, нривод подачи размещен на- раллельно оси вращеш1я врубового колеса и соединен с жесткой трубой и онорной муфтой, нривод враЕ1ения несу щего нриспособления установлен меткду опорной рамой и несущим приспособлением, продольная ось онорной муфты расположена под острым углом к продольной оси установки, и вершина этот о угла напртленп в сторону за10

15

20

25

30

35

40

45

50

55

боя, а диаметр врубового колеса больше половины диаметра опорной рамы, прилегп врубовое колесо вынолнено из щиинщра, на которо:.1 закреплены 11Оро;Д 1разруи ающие элементы, и ло- nacTeii с закругленными концами и 1рикре1 ленными ради;л1ьно гшжду поро- доразрушающимн элементам к цилинд- РУ.

2,Установка по п.1, о т л и ч а - ,ю щ а я с я тем, что выдвижные опорные стойки жестко закреплены на несущем приспособлении.

и соединенных с г(ериб1ерийной опорной рамой, в KOTopoii приводные цилиндры установлены с возможностью поворота на несущем нриспосоГ)лении вокруг оси, napaJijUijibHoii i. CH пер 1ферийной опорной рамы, друг над другом, при этом штоки приводных цилиндров имеют башмаки на своих коннах, а в не- рифсрийной опорной раме выполнены в два ряда нрорези, параллельные плоскостям поворота приводных цилиндров, нричем башмаки нриводных цилиндров установлены с возможностью размещения в прорезях опорной рамы.

А. Установка по н.1, отличающаяся тем, что нривод подачи врубового колеса вьнюлнен в виде си лового цилиндра.

36

35

w

фиг.5

фиг. В

20

Фиг. 7

50

13

61

66

S5

чч

Y «oj

5455 нд

Фаз.8

J7

(Риг.д

w

Г2

IP

SO

Щ

91

1

Ql

/0

Фив. 12

Фиг. f5

116

| Патент ОМА № 4396072, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| МАССООБМЕННЫЙ АППАРАТ | 1994 |

|

RU2079346C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-07-30—Публикация

1984-09-25—Подача