Изобретение относится к горному делу к области технологии подземной разработки угольных месторождений, залегающих пологими пластами. Целью изобретения является создание технологической схемы выемочного участка, при которой не происходит образование опасных концентраций метана в его атмосфере, приводящих к взрыву или вспышке метана.

При выемке из угольного пласта угля происходит выделение метана из этого угля и из свежеобнаженных поверхностей разрабатываемого пласта. Кроме этого в верхнюю часть лавы при обратноточных схемах проветривания засасывается метан из выработанного пространства. В выработанном пространстве метан появляется из многих источников: из подрабатываемх спутников разрабатываемого пласта, из угля в выработанном пространстве, остающегося от неполного извлечения угля из разрабатываемого пласта, из прилегающих горных пород и др. Итак при разработке угольных пластов всего существует три основных источника выделения метана на выемочном участке: отбитый из пласта уголь, обнаженная грудь очистного забоя и выработанное пространство. При существующих технологических схемах разработки высокогазоносных угольных пластов не удается локализовать ни один из этих источников газовыделений.

Известны многие руководящие документы по технологии разработки угольных пластов. Согласно [1] для пологих пластов тонких и средней мощности основной принята столбовая система разработки длинными столбами по простиранию или падению. Согласно [2] для шахт Кузнецкого угольного бассейна предусматриваются бесцеликовые технологические схемы столбовых систем разработки пологих пластов с повторным использованием выемочных выработок. При выемке угольных пластов, опасных по выделениям метана согласно [1] предусматривается дегазация пластов и подсвежение вентиляционной струи. Однако до настоящего времени не разработан эффективный способ дегазации разрабатываемых пластов, а для применения подсвежения вентиляционной струи необходимо прямоточное проветривание выемочных участков, которое создать не удается.

Наиболее близкое изобретение, которое принято за прототип - это патент на изобретение №2459078 С1 зарегистрированный в Госреестре изобретений РФ 20.08.2012 «Способ профессора Каримана подземной разработки ископаемых крупными блоками». Способ включает выемку угля крупными блоками путем прорезания продоьных и поперечных щелей струговым агрегатом, врубовыми и гидрорезной машинами, погрузку вырезаных блоков на колесные платформы и их транспортировку по откаточному штреку [3]. Добыча угля в лавах крупными блоками позволяет сильно уменьшить газовыделение из отбитого угля и из груди забоя в лаве. Однако за прошедшие шесть лет после регистрации изобретения 20.08.2012 г. автору так и неудалось организовать его применение на шахтах. Частные угольные компании не желают брать на себя бремя изготовления нового экспериментального оборудования и его шахтные испытания и предлагают автору новых технологий самостоятельно изготавливать и испытывать все новые разработки и обращаться к угольным компаниям только с хорошо апробированными разработками.

Цель изобретения состоит в создании технологии ведения всего комплекса очистных работ на выемочном участке, не допускающей образования высоких концентраций метана в атмосфере выемочного участка путем нейтрализации всех трех источников метанопоступлений: отбитого угля, из груди очистного забоя и из выработанного пространства. Как и в прототипе для недопущения метановыделений из транспортируемого по откаточному штреку отбитого угля в атмосферу штрека, в изобретении намечено транспортировку отбитого угля осуществлять как вариант на платформах. Но для того, чтобы не допускать метанопоступления из отбитого угля в атмосферу штрека не только при добыче угля крупными блоками, но и при его добыче комбайнами или стругами как россыпного, предлагается транспортровку отбитого угля производить железнодорожными платформами, перемещающимися по рельсовой колее шириной 1520 мм методом конвейерной откатки [4]. В этом случае создается возможность произвести полную изоляцию транспортируемого отбитого угля и недопустить метанопоступления из него в атмосферу откаточного штрека.

При перевозке угля в вагонетках или в платформах с высокими бортами метан из нижележащих слоев угля не мог пробиться вверх через вышележащие слои угля. Поэтому метан попадает в атмосферу откаточного штрека только из самых верхних слоев угля, обнаженных в пространстве штрека. Именно поэтому раньше при транспортировке угля в вагонетках откаточные штреки не загазировались.

При конвейерной откатке на этажный откаточный штрек на погрузочный пункт лавы под загрузку подаются грузовые железнодорожные платформы с высотой бортов кузова 74 см. Тогда метан, находящийся в угле в кузове платформы глубже, чем 20-30 см не сможет пробиться в атмосферу выработки и останется в угле. Это приведет к многократному уменьшению газовыделений из перевозимого на платформах угля. Кроме этого перевозимый в платформах уголь легко изолируется путем затягивания тентом сверху перемещающейся платформы, что обеспечивает полную изоляцию транспортипортруемого угля и невозможность попадания метана из угля в атмосферу транспортной выработки.

Другим вариантом транспортировки отбитого угля из лавы по примыкающей к ней транспортной выработке и панельной наклонной выработке с полной изоляцией транспортируемого угля является применение пластинчатых конвейеров [5]. Такие пластинчатые конвейера имеют высокие борта 0,7 м. Благодаря этому создается высокий уровень засыпки угля как в шахтных вагонетках. Поэтому из основной массы угля, транспортируемого на таком конвейере, расположенного ниже верхнего слоя, метан за время транспортировки не выделяется. Кровля линейных секций и верхние полуборта конвейера изолируют незначительное количество метана, выделяющегося из верхнего угольного слоя в ограниченное пространство внутри пластин.

Для недопущения метанопоступлений в лаву из выработанного пространства согласно изобретения намечено применение прямоточной схемы проветривания. Для проветривания очистных работ свежий воздух подается по транспортному штреку, омывает очистной забой и вместе со струей подсвежения, поступающей по вентилляционному штреку, уходит по круглой металлической трубе большого сечения через выработанное пространство в наклонную выработку общешахтной исходящей струи. Движение свежих воздушных масс из транспортного штрека в лаву создает надежный воздушный подпор давления на атмосферу выработанного пространства и не допускает из него движения метановоздушных струй в исходящую струю лавы. Применение прямоточной схемы проветривания с восходящим направлением движения свежей воздушной струи по длине лавы полностью исключает возможность метанопоступлений из выработанного пространства.

Для защиты целостности металлической трубы в выработанном пространстве от горного давления и обрушающихся горных пород с обеих ее сторон в след за лавой выкладываются бутовые полосы необходимой ширины и высоты. Сплошная круглая металлическая труба большого сечения прокладывается в выработанном пространстве на месте погашаемого вентиляционного штрека путем постоянного ее наращивания вслед за подвиганием лавы из доставляемых отрезков трубы длиной до 6 м. Диаметр трубы 1,8-2 м, толщина металла 5 мм. Доставка отрезков трубы производится на железнодорожной платформе по наклонному стволу и вентилляционному штреку непосредственно к месту стыковки с наращиваемым ставом вентилляционной трубы. Длина ж.д. платформы составляет 13,29 м, ширина кузова платформы - 2,76 м. Вес одного метра укладываемой трубы с диаметром 2 м равен 3,14 × 2 м × 1 м × 0,005 м × 7800 кг/куб. м = 245 кг. Вес одного отрезка трубы длиной 6 м равен 245 кг/м × 6 м=1470 кг. Спуск доставляемого отрезка трубы на почву вентилляционного штрека производится путем зацепления отрезка со ставом наращиваемой трубы и механизированного перемещения ж.д. платформы в обратном направлении.

Всвязи с погашением вентштрека, производимым вслед за лавой, на участке погашения демонтируется тяговый конвейер, с помощью которого осуществляется перемещение ж.д. платформ. Поэтому вместо стационарной приводной головки, находящейся в подземной камере под рельсовой колеей, всвязи с ее демонтажем при погашении штрека применяется передвжная приводная головка.

При использовании для транспортировки угля пластинчатых конвейеров типа [5] или вагонеток с рельсовой колеей шириной 900 мм для доставки отрезков труб большого диаметра к месту их установки используется платформы типа ТДМ [6].

После доставки к месту установки отрезок металлической трубы сшивается с ранее установленной частью трубы с помощью проволоки, которая продевается через заранее просверленные на поверхности отверстия на обоих концах трубы. После соединения труб соединительный шов заклеивается прорезиненным полотном для обеспечения аэродинамической сплошности трубы.

Защита целостности металлической трубы по всей длине выработанного пространства от горного давления и обрушающихся горных пород обеспечивается бутовыми полосами, возводимыми с обеих сторон трубы. Бутовая полоса, защищающая трубу со стороны ранее отработанного выемочного столба, выкладывается на ранней стадии, когда отрабатывался вышележащий выемочный столб и данный вентилляционный штрек выполнял функции транспортной выработки. Бутовая полоа выкладывалась также вслед за лавой с целью защиты транспортной выработки от горного давления со стороны выработанного пространства для ее повторного использования в качестве вентиляционной выработки при отработке нижележащего выемочного столба.

Таким образом, для обеспечения сохранности металлической трубы, по которой выдается исходящая из очистного забоя воздушная струя, необходимо производить выкладку бутовой полосы влед за подвиганием лавы только со стороны отрабатываемого выемочного столба.

Нейтрализация третьего источника метановыделений - из груди очистного забоя достигается путем разбавления метана в исходящей струе из очистного забоя до безопасной концентрации путем направления в достаточном количестве свежего воздуха по откаточному штреку в лаву и по вентилляциционному штреку к окну лавы на вентиляционном штреке.

При работе высокопроизводительных очистных забоев, когда избыточного количества метанопоступлений особенно много, всвязи с высокой скоростью подвигания лавы призабойный угольный массив не успевает сильно дегазироваться за счет естественного истечения метана из обнаженной груди забоя. Поэтому основное количество метана, содержавшегося в угле и способного к выделению, уходит вместе с отбитым углем и поэтому не оказывает существенное влияние на усложнение газовой обстановки в самой лаве, поскольку попадает внутрь ж.д. платформ или пластинчатого конвейера, где полностью изолируется и не возвращается. Поэтому основной обьем метана, формирующий исходящую вентиляционную струю лавы - это только метановыделения из обнаженной груди очистного забоя.

Величина концентрации метана в воздушной струе на выходе из окна лавы на вентилляционном штреке определяет общий уровень аэрологичесской безопасности состояния атмосферы по всей длине лавы. Поэтому обеспечение безопасности очистных работ в лаве по газовому фактору должно достигаться путем недопущения превышения концентрации метана в исходящей струе лавы допустимой величины.

При комбайновой выемке угля в лаве метановыделения из груди очичистного забоя состоят из двух компонент. Первая - это постоянный во времени метановый фон, величина которого прямопропорциональна длине лавы и не зависит от того работает или нет комбайн, и метановыделения из свежеобнаженной груди забоя, величина которой определяется продолжительностью непрерывной работы комбайна на текущий момент. В момент свежего обнажения груди забоя работой комбайна скорость газоотдачи с 1-го п.м груди очистного забоя возрастает десятикратно по сравнению со скоростью газоотдачи старообнаженных участков по длине лавы. Поэтому при длительных периодах непрерывной работы комбайна общее метановыделение из груди забоя резко возрастает. При больших скоростях подачи, которыми обладают современные угледобывающие комбайны, производимые в западных странах и закупаемые угольными компаниями России, концентрация метана в исходящей струе лавы может быть чрезвычайно высока, что совершенно не допустимо, т.к. предстовляет большую опасность тяжелого взрыва или вспышки метана. Предпочтительной является скорость подачи комбайна не свыше 5 м/мин, а необходимость увеличения производительности, должна решаться переходом на струговую технологию добычи.

Общее количество свежего воздуха, которое должно направляться в лаву по транспортному штреку и к окну лавы по вентилляционному штреку для разбавления метановоздушной струи из очистного забоя должно приниматься из условия непрерывной работы в лаве выемочной машины.

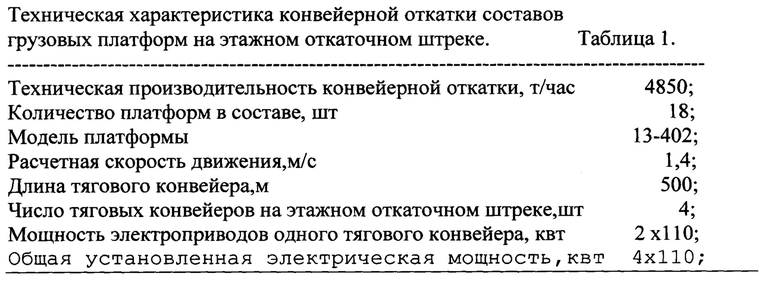

Изобретение поясняется посредством чертежей, на которых представлено следующее:

Фигура 1. Технологическая схема выемочного участка подземной безопасной разработки пологого высокогазоносного пласта; 1 - очистной забой; 2 - транспортный штрек; 3 - вентиляционный штрек; 4 - вентиляционная круглая металлическая труба большоо сечения; 5 - бутовая полоса, возводимая для охраны вентиляционной трубы со стороны лавы; 6 - бутовая полоса со стороны отработанного выемочного столба; 7 - бутовая полоса, возводимая для сохранения и повторного использования как вентиляционного действующего транспортного штрека; 8 - порожняковый откаточный наклонный ствол; 9 - грузовой откаточный наклонный ствол; 10 - поворотная горная выработка для заезда порожних составов с порожнякового ствола на откаточный штрек; 11 - поворотная горная выработка для заезда груженых составов с откаточного штрека на грузовой откаточный наклонный ствол; 12 - поворотная горная выработка для заезда груженой ж.д. платформы с отрезком металлической трубы большого сечения на вентиляционный штрек и для выезда обратно порожней платформы на порожняковый ствол; 13 - вентиляционный наклонный ствол.

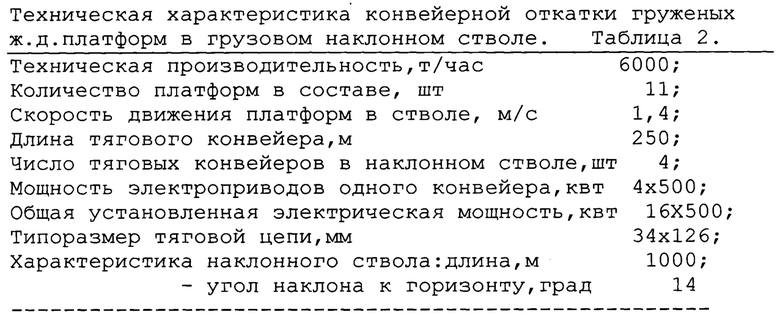

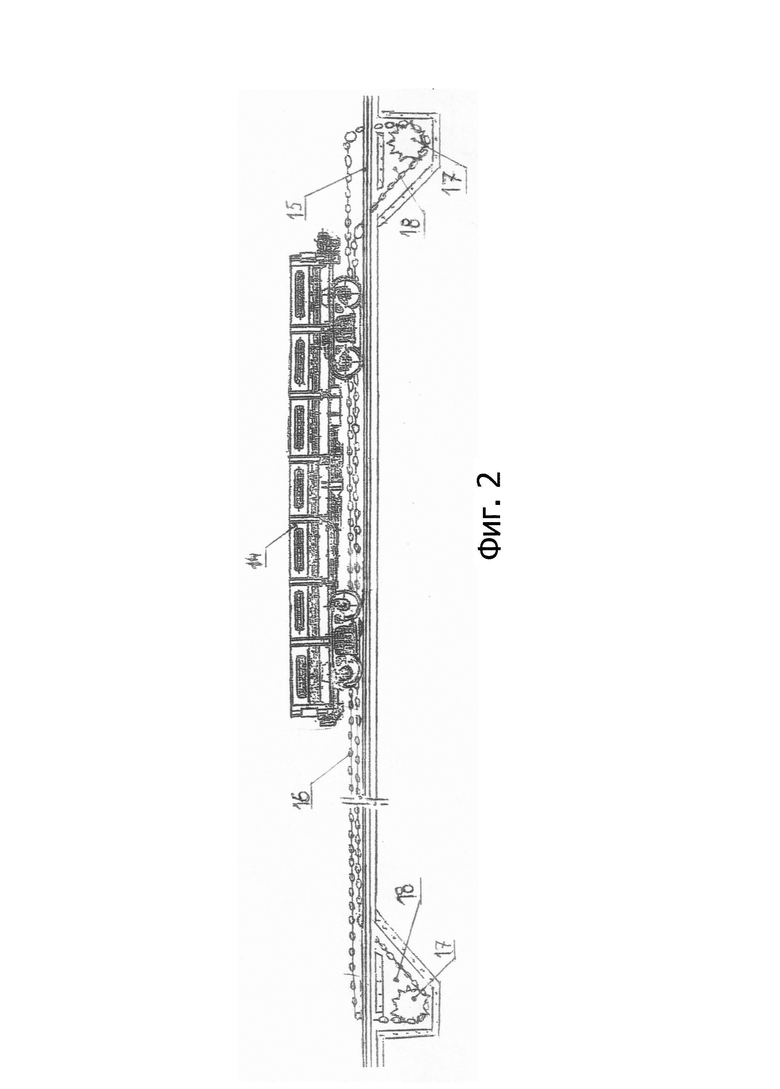

Фигура 2. Конвейерная откатка железнодорожных составов по подземным горным выработкам, фронтальный вид; 14 - грузовые железнодорожные платформы; 15 - рельсы; 16 - тяговые цепи; 17 - зубчатые колеса приводных головок; 18 - подземные камеры приводных головок.

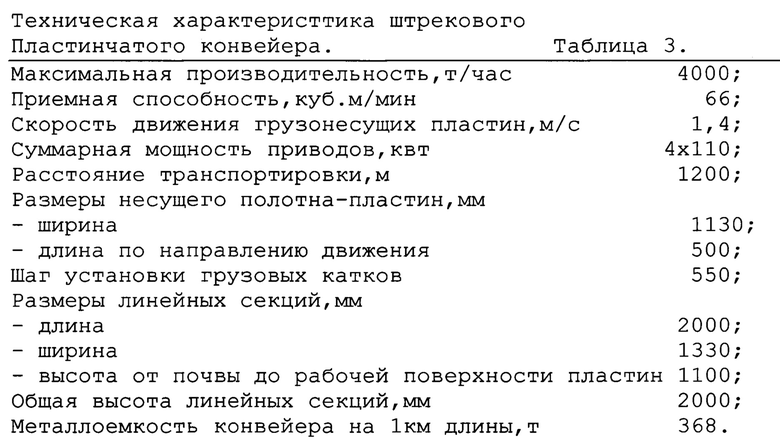

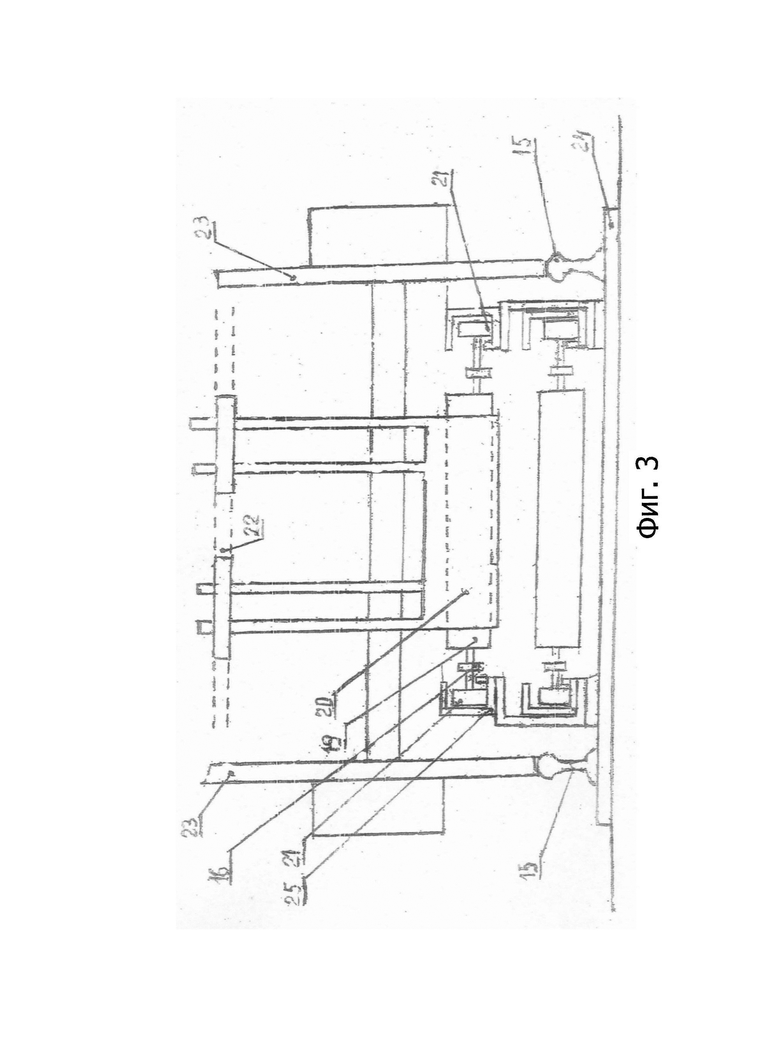

Фигура 3. Схема передачи тягового усилия от конвейерных толкателей выдвижным буферам ж.д. платформ, поперечный разрез в плоскости выдвижного буфера платформы; 15 - рельсы; 16 - тяговые цепи; 19 - конвейерный толкатель; 20 - выдвижной буфер ж.д. платформы; 21 - ролики; 22 - рама кузова платформы; 23 - колеса; 24 - шпалы; 25 - швелерные направляющие верхней ветви.

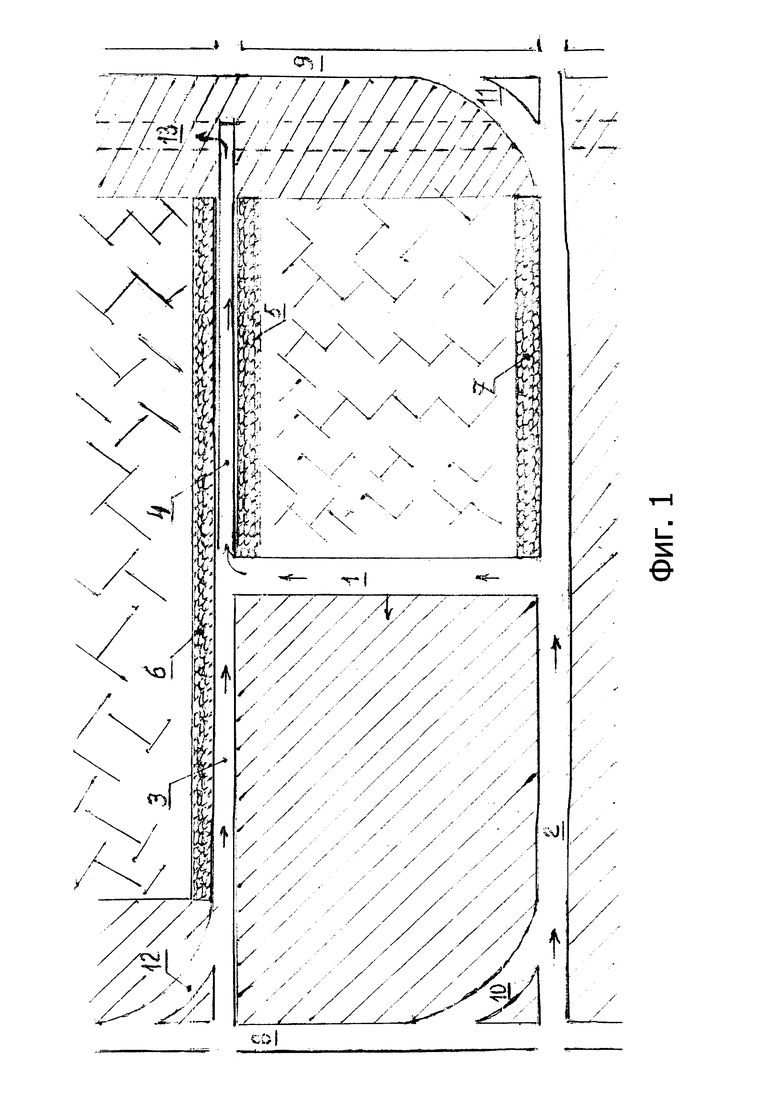

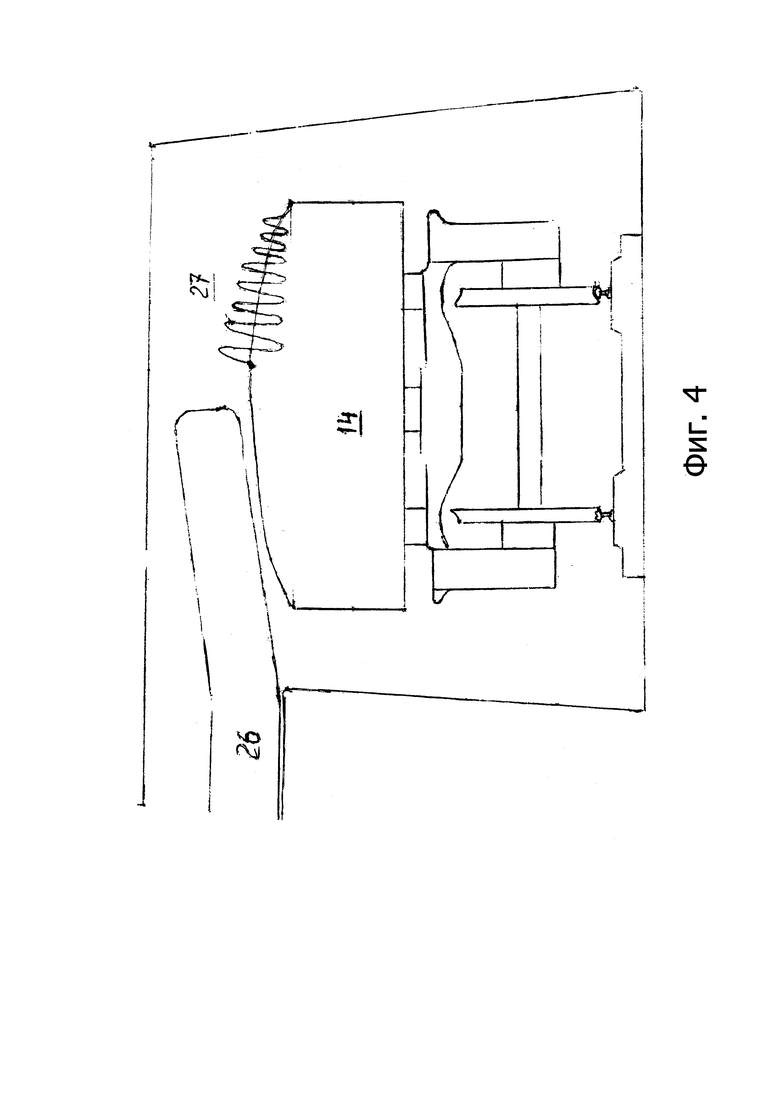

Фигура 4. Погрузка угля в ж.д. платформы или вагонетки на погрузочном пункте лавы на этажном откаточном штреке, поперечное сечение штрека в плоскости расположения доставочного конвейера лавы; 14 - железнодорожная платформа; 26 - доставочный конвейер лавы; 27 - тент, закрывающий сверху кузов платформы, загруженной углем.

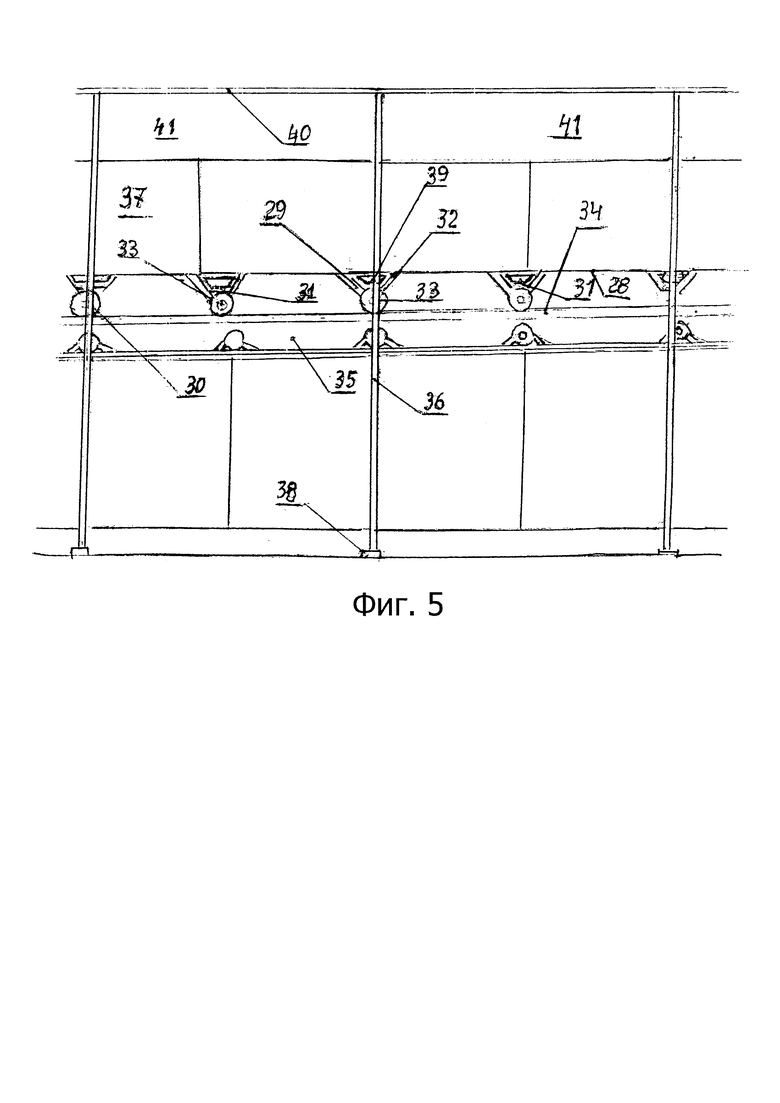

Фигура 5. Линейная секция пластинчатого конвейера, фронтальный вид; 28 - пластина; 29 - задняя проушина пластины; 30 - катки; 31 - проушина полосы; 32 - передняя проушина пластины; 33 - грузовая ось; 34 - поперечная плита; 35 - швеллерные направляющие; 36 - боковые опорные стойки; 37 - борта пластины; 38 - поперечный лежак; 39 - полоса; 40 - кровля секции; 41 - полуборт секции.

На Фиг. 1 представлена технологическая схема выемочного участка безопасной подземной разработки высокогазоносного пологого угольного пластах. Выемочный столб, подготовленный согласно столбовой системы разработки, расположен по простиранию пласта. Очистной забой 1 движется по выемочному столбу, отрабатывая его обратным ходом. Выемка угля в лаве может производиться комбайном или стругом или крупными боками согласно [3]. Доставка угля в лаве на откаточный штрек 2 производится скребковым или пластинчатым конвейером. Проветривание выемочного участка производится по прямоточной схеме проветривания. Свежая струя воздуха для проветривания лавы движется по транспортному штреку 2, омывает очистной забой 1 и уходит через вентиляционную круглую металлическую трубу большого сечения 4 к вентиляционному стволу 13. Для разбавления метана в исходящей метановоздушной струе лавы по вентиляционному штреку 3 подается воздушная струя подсвения, которая разбавляет концентрацию метана в исходящей струе лавы до безопасной величины и уходит через вентиляционную трубу 4 на вентиляционный наклонный ствол 13.

Защита вентиляционной металлической трубы большого сечения от горного давления и обрушающихся горных пород кровли в выработанном пространстве осуществляется бутовыми полосами, расположенными с ее обеих сторон. Бутовые полосы по обе стороны трубы принимают на себя все опорное давление кровли, сохраняя целостность вентиляционной трубы, самой кровли на участке трубы, что обепечивает эффективное проветривание всего выемочного участка. Бутовая полоса 5 возводится вслед за перемещением лавы из горных пород, получаемых от проходки прорывных выработок методом БВР в выработанном пространстве рядом с местом выкладки бутовой полосы. Бутовая полоса 6 возводится ранее при отработке вышележащего выемочного столба, когда вентиляционный штрек 3 действующей лавы был транспортным. Для сохранения действующего транспортного штрека 2 с целью его повторного использования как вентиляционного и для защиты вентиляционной трубы 4 в след за лавой возводится бутовая полоса 7.

По откаточному порожняковому наклонному стволу 8 с поверхности в шахту способом конвейерной откатки [4] спускаются порожние составы железнодорожных платформ и по поворотной горной выработке 10 направляются на откаточный штрек 2 к погрузочному пункту лавы. После загрузке углем груженые составы ж.д. платформ, двигаясь по откаточному штреку 2, через поворотную горную выработку 11 выходят на грузовой откаточный наклонный ствол 9 и по нему способом конвейерной откатки [4] выдаются на поверхность. Поворотная горная выработка 12 необходима для заезда по ней груженых ж.д. платформ с материалами для поддержания вентиляционного штрека 3 и для доставки отрезков круглой металлической трубы для возведения вентиляционной трубы 4.

На Фиг. 2 представлен способ транспортировки железнодорожных платформ методом конвейерной откатки. Железнодорожная платформа 14 катится по рельсам 15, образующим колею шириной 1520 мм, с помощью тяговых цепей 16,приводимых в движение зубчатыми колесами 17 приводных головок. Приводные головки устанавливаются в подземных камерах непосредственно под рельсовой колеей.

На Фиг. 3 представлена схема передачи тягового усилия от конвейерного толкателя 19 выдвижному бункеру 20 ж.д. платформы. При конвейерной откатке платформы перемещаются сверху над тяговым конвейером. Движение платформ создается путем взаимодействия конвейерных толкателей 19 с выдвижными буферами 20 платформ при их выдвинутом положении. Выдвижные буфера 20 вступают в зацепление с конвейерными толкателями 19 верхней ветви тяговых цепей 16. Получаемые усилия от их зацепления с толкателями конвейера передаются рамам кузовов 22 платформ, а от них всей массе кузовов и находящемуся в них грузу. Под действием этих усилий платформы приобретают движение. Конвейерные толкатели 19 перемещаются на роликах 21 под действием натяжения двух тяговых цепей 16. Под действием приобретенной энергии движения ж.д. платформа перемещается на колесах 23 по рельсам 15.

На Фиг. 4 представлена технологическая схема погрузки россыпного угля в ж.д. платформы или в вагонетки на погрузочном пункте лавы. Доставочный конвейер 26 лавы разгружается непосредственно в кузов платформы, вагонетки или пластинчатого конвейера.

При транспортировке угля в ж.д. платформах для того, чтобы выделяющийся в небольших количествах метан из угля не попадал в атмосферу транспортной выработки, кузов платформы после ее загрузки сверху плотно затягивается тентом 27. При загрузке или разгрузке платформы тент 27 стягивается по направляющим в противоположную сторону, открывая свободный доступ в кузов.

На Фиг. 5 представлен фронтальный вид на линейную секцию пластинчатого конвейера. Пластины 28 задними проушинами 29 крепятся к грузовым осям 33 катков 30.К ним также крепятся проушины 31 полосы и передние 32 проушины пластины. На катки 30 опираются сами грузовые оси 33. Катки 30 перемещаются при движении пластин 28 по поперечным плитам 34. Поперечные плиты 34 опираются на продольные швелерные направляющие 35, которые в свою очередь опираются на боковые опорные стойки 36. Пластины 28 своими бортами 37 образуют транспортный жолоб, который перемещает уголь. Боковые опорные стойки 36 устанавливаются на поперечные лежаки 38. По вертикали над катками находятся полосы 39, которые посредством проушин полос 31 крепятся к грузовым осям 33. Сверху линейные секции имеют кровлю 40 и по обеим сторонам от нее находятся полуборта 41, благодаря которым скапливающийся под ними в небольшом количестве метан не попадает в атмосферу транспортной выработки.

ОСНОВНЫЕ ДОСТОИНСТВА ПРЕДЛАГАЕМОЙ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ВЫЕМОЧНОГО УЧАСТКА

Приведенная на Фиг. 1 технологическая схема ведения горных работ на выемочном участке создает все возможности для безопасного по газовому фактору ведения горных работ.

1. Данный способ обеспечения прямоточного проветривания выемочного участка с движением исходящей струи из очистного забоя и струи подсвежения, поступающей по вентштреку в металлическую трубу большого диаметра проложенную через выработанное пространство, надежно обеспечивает защиту действующей лавы от газопоступлений из выработанного пространства. Давление движущихся свежих воздушных масс вдоль очистного забоя не дает возможности проникать в очистной забой метану, скапливающемуся в выработанном пространстве.

Наличие бутовых полос с обеих сторон выработанного пространства надежно обеспечивает его изоляцию от попадания в него свежих воздушных потоков и самовозгорание в нем угля. Наличие бутовых полос с обеих сторон металлической трубы, проложенной через выработанное пространство, надежно защищает ее целостность и этим обеспечивается качественное проветривание выемочного участка. Бутовые полосы из горной породы, выложенные с обеих сторон металлической трубы на достаточную после их усадки высоту, принимают на себя всю нагрузку от оседающих пород кровли и тем защищают вентиляционную трубу от деформаций всвязи с проявлением горного давления

Круглый профиль металлической трубы при толщине металла 5 мм также обеспечивает вентиляционной трубе высокую прочность. В целом оба фактора надежно гарантируют безремонтное поддержание вентиляционной трубы в выработанном пространстве. Благодаря большому диаметру вентиляционной трубы и ее сохранности по всей ее длине в период отсутствия очистных работ (в ремонтную смену или нерабочие сутки) существует возможность проведения регулярных осмотров состояния трубы изнутри путем прохождения по всей ее длине лиц вентиляционного надзора. При обнаружении опасных смещений трубы, расхождении швов, деформации поверхности трубы существует техническая возможность провести текущий ремонт изнутри трубы при появлении любого вида поломов и добится аэродинамической целостности вентиляционной трубы.

2. Всвязи с тем, что при ведении очистных работ в лаве в вентиляционной трубе, проложенной через выработанное пространство, не допускается движение или нахождение людей и оборудования, том числе электрического, в нем отсутствуют ограничения по ПБ на допустимый процент концентрации метана в вентиляционной струе, проходящей через трубу и допустимой скорости движения воздушного потока.

3.Технически как показывалось ранее доставка отрезков металлической трубы большого диаметра для прокладки вентиляционной трубы в выработанном пространстве не представляет затруднений, а экономические расчеты свидетельствуют о высокой экономической целесообразности этого. Прокладка через выработанное пространство вентиляционной трубы позволяет использовать для проветривания очистных работ на выемочном участке прямоточную схему проветривания, что дает большой экономический эффект, т.к. создается возможность значительного увеличения суточной добычи. Для прокладки вентиляционной трубы в выработанном пространстве могут быть использованы «лежалые» металлические трубы. Лежалой считается всякая металлическая труба (в том числе и новая), пролежавшая на открытом воздухе более года. Согласно интернет-рекламы в 2018 г. цена лежалой металлической трубы составляет 50% от стоимости новой трубы. Так Мытищинский трубный завод продает лежалую трубу любого диаметра по цене 25,8 тыс. рублей за 1 т веса. Вес 1 м металлической трубы с диаметром 2 м был нами вычеслен ранее и равен 245 кг. Тогда длина трубы с диаметром 2 м и весом в 1 т равна 1000 кг : 245 кг/м = 4 м. Поэтому цена 1 м лежалой трубы составляет 25,8 тыс. руб, т : 4 м/т = 6,5 тыс. руб./м. При длине отрабатываемого выемочного столба, типичного для шахт Кузбасса, 2 км покупная стоимость 2000 м лежалой трубы равна 6,5 тыс. руб/м × 2000 м=13 млн руб.

Затраты на выкладку бутовой полосы высотой 2,5 м и шириной 5 м в след за подвиганием лавы без применения средств механизации может выполняться 6 рабочими с месячным окладом 90 тыс. руб. у каждого. Посколько в след за лавой необходимо выкладывать две бутовые полосы в выработанном пространстве (со стороны транспортной выработки и со стороны устанавливаемой вентиляционной трубы),то в экономических расчетах необходимо учесть работу 12 рабочих-бутчиков. Тогда годовые расходы шахты на выкладку двух бутовых полос составят

90 тыс. руб/месчел × 12 мес × 12 чел = 13 млн руб.

Всего затраты составят 13 млн руб. + 13 млн руб =2 6 млн руб.

Применение прямоточного метода проветривания с движением исходящей из очистных работ воздушной струи позволит не допускать вынужденных длительных остановок работы очистного забоя для разгазирования выработок что приведет к существенному увеличению производительности очистного забоя. Так экспертно можно уверенно утверждать техническую возможность увеличения производительности очистных забоев на многих свехкатегорных шахтах и шахтах 3-ей категории по опасным газовыделениям в Кузбассе и Воркуте, разрабатывающих пологие угольные пласты мощностью 3-4 м, на 5 тысяч т в сутки при отсутствии ограничений по газовому фактору. Уже это дает очень большой экономический эффект. Так при цене за 1 т энергетического угля 100 долларов и средней доли прибыли шахты в 10% общая годовая прибыль шахты от увеличения годовой добычи составит

100 дол/т × 60 руб/дол × 0,1 × 5000 т/сут × 300 сут\год = 900 млн руб/год что в 40 раз превышает все затраты в 26 млн руб на прокладку вентиляционной трубы через выработанное пространство и ее охрану бутовыми полосами. 4. Как следует из табл. 1 технической характеристики конвейерной откатки [4] грузовыми ж.д. платформами техническая производительность составляет 4850 т/час, а затраты на ее сооружение в целом по шахте не превышают 100 млн руб. Это наиболее производительный и экономичный вид транспорта. Такие показатели обеспечиваются ж.д. платформами модели 13-402 при их движении по рельсам с шириной колеи 1520 мм со скоростью 1,4 м/с по откаточному штреку длиной 1800 м. Движение платформ в числе 18 в составе обеспечивается работой 4-х последовательно установленных тяговых конвейеров каждый 500 м длины. В каждом конвейере установлены по две приводные головки, оснащенные электроприводами мощностью 110 квт Общая установленная электрическая мощность на штреке 8×110 квт.

Как следует из табл. 2 технической характеристики конвейерной откатки грузовых платформ в наклонном откаточном стволе ее техническая производительность составляет 6000 т/час; эта наибольшая производительность и значительно более высокая по сравнению со всеми другими видами транспорта. Эта производительность создается движением грузовых платформ модели 13-402 со скоростью 1,4 м/с и числом 11 в составе в наклонном стволе длиной 1000 м, пройденном с углом наклона к горизонту 14 гр. Число тягоых последовательно установленных конвейеров в стволе - 4. Каждый конвейер оборудован 4-мя электроприводами по 500 квт. Всего в наклонном стволе установлено 16 электроприводов по 500квт.

5. Пластинчатый конвейер состоит из линейных секций, головной и концевой головок, переходных секций к ним. имеет стальной прямолинейный желоб, состоящий из пластин с высокими бортами, перемещающимися на катках в верхнем положении с грузом по металлическим плитам Фиг. 5, в нижнем положении порожними в обратном направлении на катках по швелерным направляющим. Грузонесущие пластины конвейера конструктивно не связаны с тяговыми цепями и получают перемещение от зацепления их лопаток с толкателями 19 тяговых цепей 16 конвейера, как это представлено на Фиг. 3. Благодаря этому грузонесущие пластины могут перемещаться с одного конвейерного става на другой, транспортируя груз на большие расстояния без пересыпа транспортируемого груза с одного става на другой.

Пластинчатый конвейер оснащен четырьмя электродвигателями по 110 квт каждый, имеет высокую производительность 4000 т/час, большую приемную способность 66 куб.м в минуту, расстояние транспортировки 1200 м без дополниельных электродвигателей и промежуточный приводов/линейные секции конвейера занимают небольшое пространство в транспортной выработке: ширина секции - 1,33 м, общая высота секции от почвы вместе с грузонесущей пластиной - 2 м. Конвейер может работать в криволинейном штреке, у него нет горючих элементов, т.к. все детали стальные. Скорость движения пластин 1,4 м. Металлоемкость конвейера - 368 т на длину 1 км.

ЛИТЕРАТУРА

1. Прогрессивные технологические схемы разработки пластов на угольных шахтах. Часть 3. Пояснительная записка. ИГД им. А.А. Скочинского. М. 1977 г. 313 с.

2. Прогрессивные технологические схемы разработки пологих пластов с повторным использованием выемочных выработок для шахт п/о «Ленинскуголь» Кузниуи. Прокопьевск. 1986. 53 с.

3. Способ професора Каримана С.А. подземной разработки ископаемых крупными блоками. Патент №2459078 C1 Е21С. Зарегистрирован в Госреестре изобретений РФ 20.08.2012 г. Автор и патентодержатель Кариман С.А.

4. Кариман С.А. Конвейерная откатка грузовых железнодорожных составов по подземным горным выработкам и наклонным стволам шахт и транспортным линиям разрезов. Журнал «Уголь» №11 2017.

5. Кариман С.А. Патент на изобретение №2649116 «Пластинчатый конвейер». Патентообладатель и заявитель Кариман С.А. Заявка №2016120294. Дата госрегистрации в госреестре изобретений 29 марта 2018 г.

6. Рудничный транспорт и механизация вспомогательных работ. Под общей редакцией Б.Ф. Братченко. М. Недра. 1978. 423 с.

Изобретение относится к подземным разработкам угольных пластов, а именно к способу подземной безопасной разработки высокогазоносных угольных пластов. Технический результат заключается в повышении эффективности нейтрализации метановыделения. Способ подземной безопасной разработки высокогазоносных угольных пластов с транспортировкой угля по откаточному штреку на колесных платформах. В способе предусматривается прямоточная схема проветривания добычного участка, обеспечивающая нейтрализацию метана в выработанном пространстве, с движением свежей вентиляционной струи вдоль откаточного штрека и в восходящем порядке вдоль лавы, а исходящей воздушной струи из лавы через выработанное пространство по установленной в нем круглой металлической трубе большого диаметра, которая охраняется от горного давления и разрушения возводимыми с ее обеих сторон небольшими бутовыми полосами. 2 з.п. ф-лы, 3 табл. 5 ил.

1. Способ подземной безопасной разработки высокогазоносных угольных пластов с транспортировкой угля по откаточному штреку на колесных платформах, отличающийся тем, что предусматривается прямоточная схема проветривания добычного участка, обеспечивающая нейтрализацию метана в выработанном пространстве, с движением свежей вентиляционной струи вдоль откаточного штрека и в восходящем порядке вдоль лавы, а исходящей воздушной струи из лавы через выработанное пространство по установленной в нем круглой металлической трубе большого диаметра, которая охраняется от горного давления и разрушения возводимыми с ее обеих сторон небольшими бутовыми полосами.

2. Способ по п. 1, отличающийся тем, что нейтрализация метана, идущего из груди очистного забоя до безопасной концентрации создается путем его разбавления свежими струями воздуха, поступающего из откаточного штрека и по длине лавы, и дополнительного воздушного потока, поступающего по вентилляционному штреку.

3. Способ по п. 1, отличающийся тем, что нейтрализация метана, находящегося в перевозимом железнодорожными платформами отбитом угле, создается его самоизоляцией в платформах с высокими бортами затягиванием верха платформ тентом после загрузки угля.

| КАРИМАН С.А., Конвейерная откатка грузовых железнодорожных составов по подземным горным выработкам и наклонным стволам шахт и транспортным линиям разрезов, Уголь, N11, 2017г | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| СПОСОБ ПРОФЕССОРА КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ КРУПНЫМИ БЛОКАМИ | 2011 |

|

RU2459078C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА | 2003 |

|

RU2246438C1 |

| WO 2015021529 A1, 19.02.2015 | |||

| СПОСОБ РАЗДЕЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ ПО НАДЕЖНОСТИ | 2005 |

|

RU2290652C2 |

Авторы

Даты

2020-10-28—Публикация

2018-11-07—Подача