(21)4099232/23-02

(22)11.08.86

(46) 07.08.89. Бюл. № 29

(71)Всесоюзный научно-исследовательский и проектно-технологический институт нефтяного машиностроения

(72)М.Д.Шляховский, Г.Г.Ахадов, Ф.А.Чевелев и К.Т.Алиев

(53)621.785.01 (088.8);

(56)Авторское свидетельство СССР № , кл. С 2-| D 1/42, 1980.

(54)УСТРОЙСТВО ДЛЯ ИЗОТЕРМИЧЕСКОГО ОТЖИГА ЦИЛИНДРИЧЕСКИХ ПОКОВОК С ИСПОЛЬЗОВАНИЕМ КОВОЧНОГО ТЕПЛА

(57)Изобретение относится к области термической обработки цилиндрических поковок после их ковки с использованием ковочного тепла. Цель изобретения - распшрение технологических

возможностей, экономия электроэнергии и повьшение качества термообработки. Устройство включает в себя термостат 6, установленный с возможностью вращения, которьй состоит из камер нагрева 15, вьщержки 16 и охлаждения 17. В камере 17 вдоль ее оси установлен барабан 18 с продольными вырезами 27 и с ней же соединяются посредством наклонного канала

26теплоизолированные камеры 20, в которых устанавливается тара 28. Барабан 18 выполнен с возможностью шагового поворота для последовательного совмещения продольных вьфезов

27с наклонными каналами 26. Загрузка поковок 2 в термостат 6 осуществляется посредством гидроцилиндра 4.

2 з.п.ф-лы, 3 ил. .

i

(Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| Инструмент для радиальной ковки поковок с прямоугольными боковыми поверхностями | 1984 |

|

SU1269910A1 |

| ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ КОВОЧНЫХ ПРЕССОВ | 2014 |

|

RU2558815C1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| МНОГОБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО | 2007 |

|

RU2352428C2 |

| ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2257278C1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

Изобретение относится к области термической обработки цилиндрических поковок после их ковки с использованием ковочного тепла. Цель изобретения - расширение технологических возможностей, экономия электроэнергии и повышение качества термообработки. Устройство включает в себя термостат 6, установленный с возможностью вращения, который состоит из камер нагрева 15, выдержки 16 и охлаждения 17. В камере 17 вдоль ее оси установлен барабан 18 с продольными вырезами 27 и с ней же соединяются посредством наклонного канала 26 теплоизолированные камеры 20, в которых устанавливается тара 28. Барабан 18 выполнен с возможностью шагового поворота для последовательного совмещения продольных вырезов 27 с наклонными каналами 26. Загрузка поковок 2 в термостат 6 осуществляется посредством гидроцилиндра 4. 2 з.п. ф-лы, 3 ил.

г 7 15 S №

Л

№

11 1В 29 IS г 26 и JJ

Л :///////

со

00

Nl

UD

I ТТ ,

13 28 22 - fJ

Изобретение относится к термической обработке заготовок и может быть использовано для изотермического отжига поковок, например деталей буровых замков из стали 40ХМФА, после ковки их на радиально-ковочных машинах с использованием ковочного тепла

Цель изобретения - распгарение технологических возможностей, экономия энергии и повышение качества термообработки.

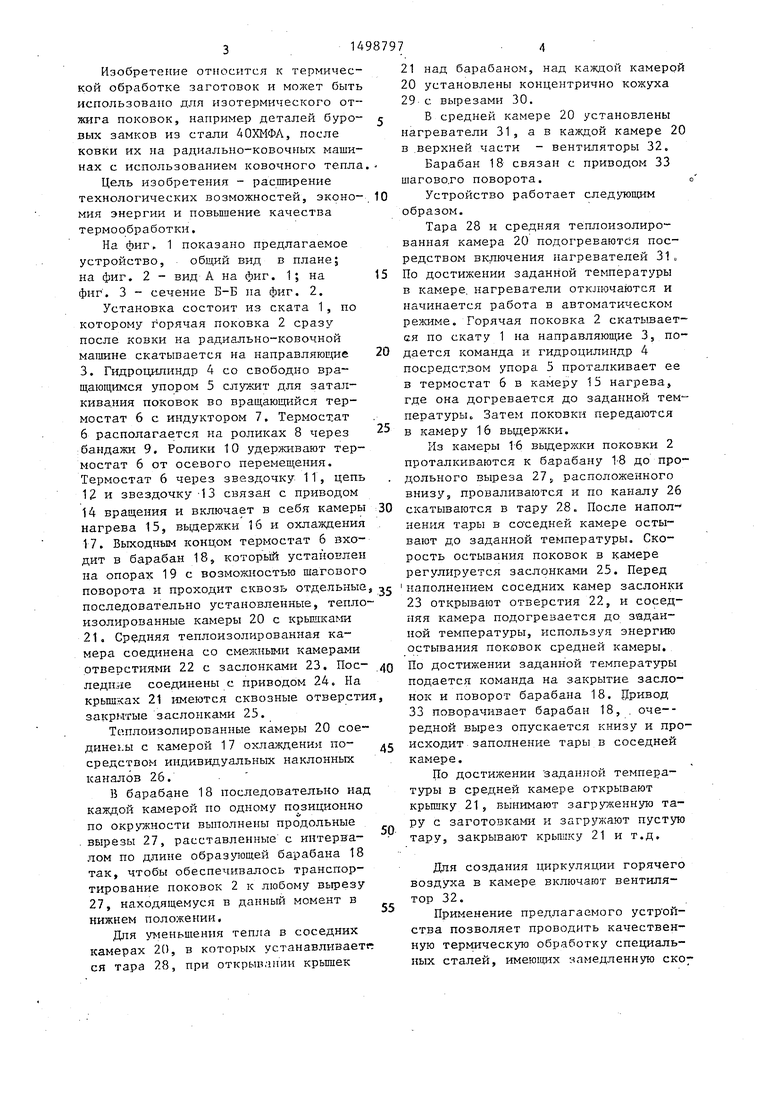

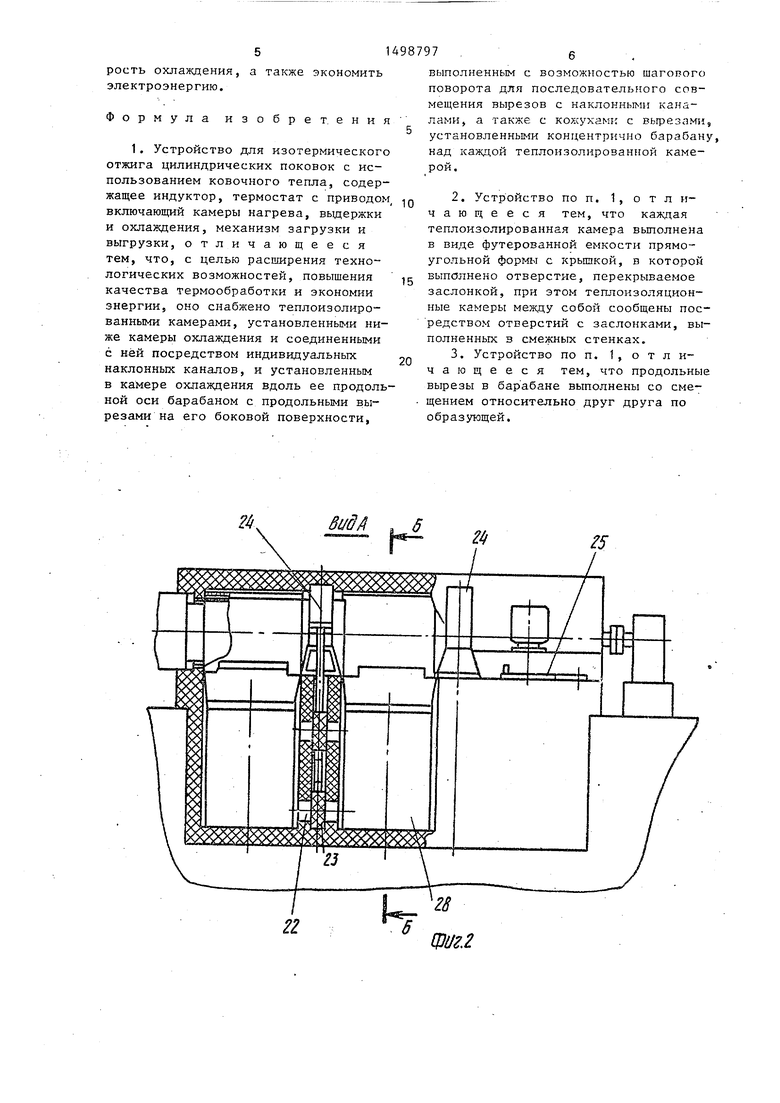

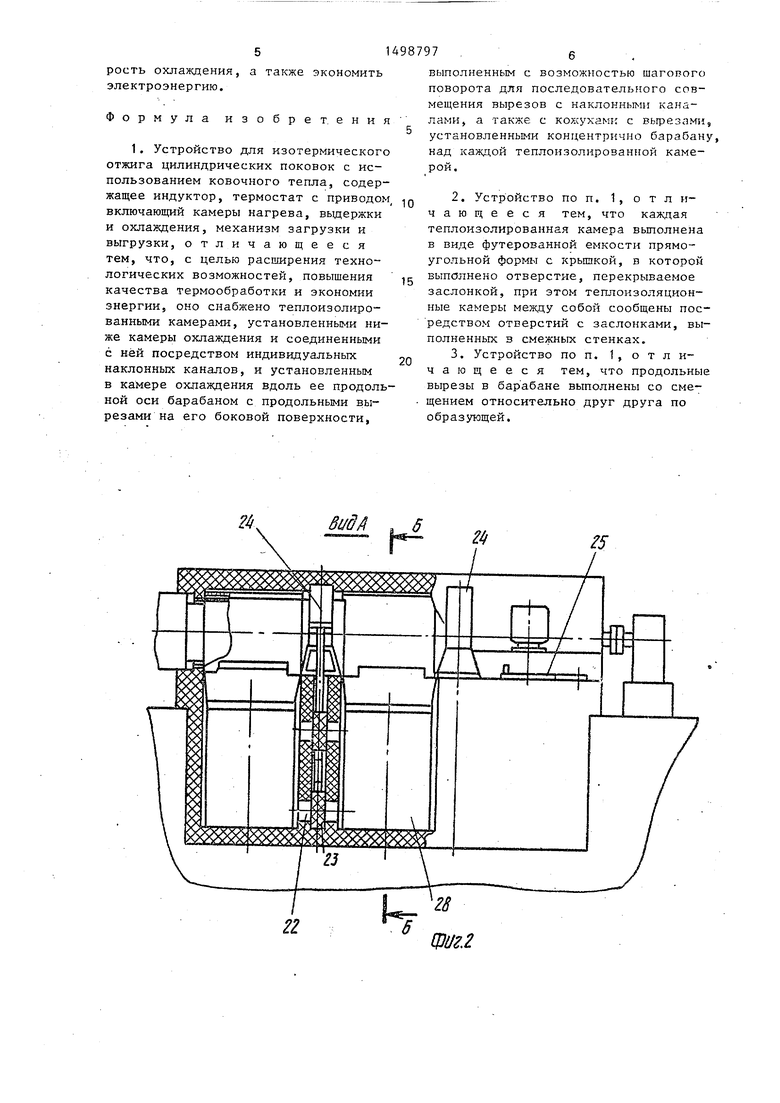

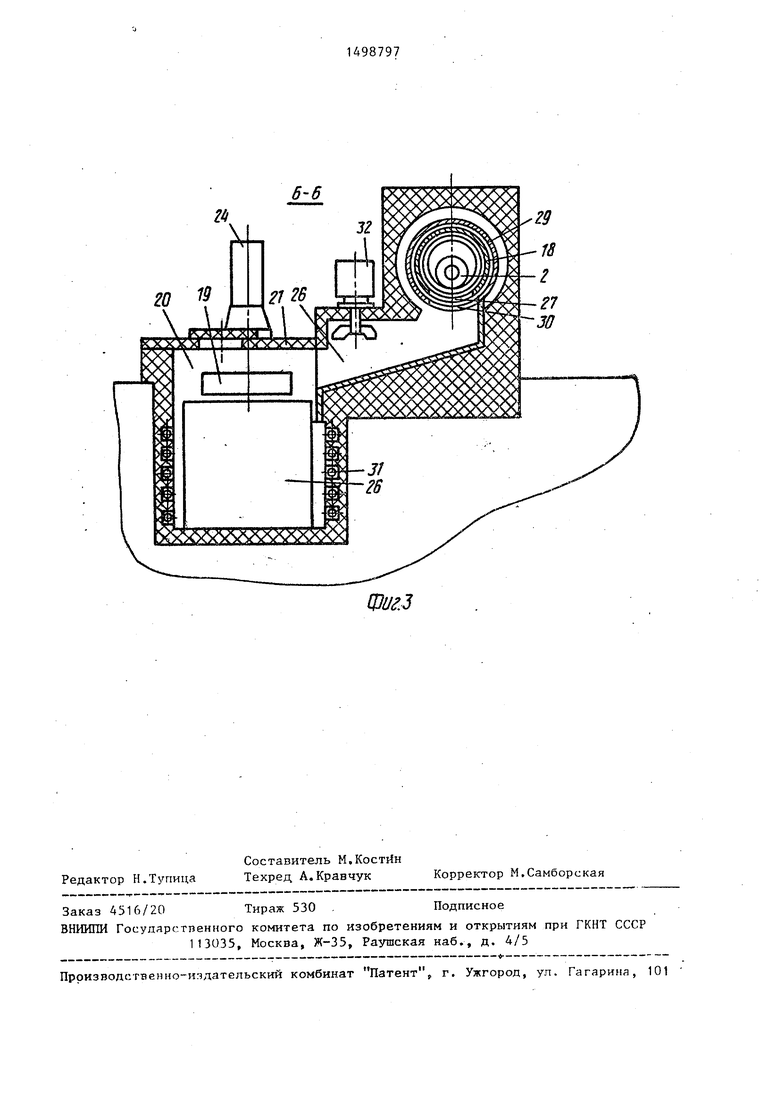

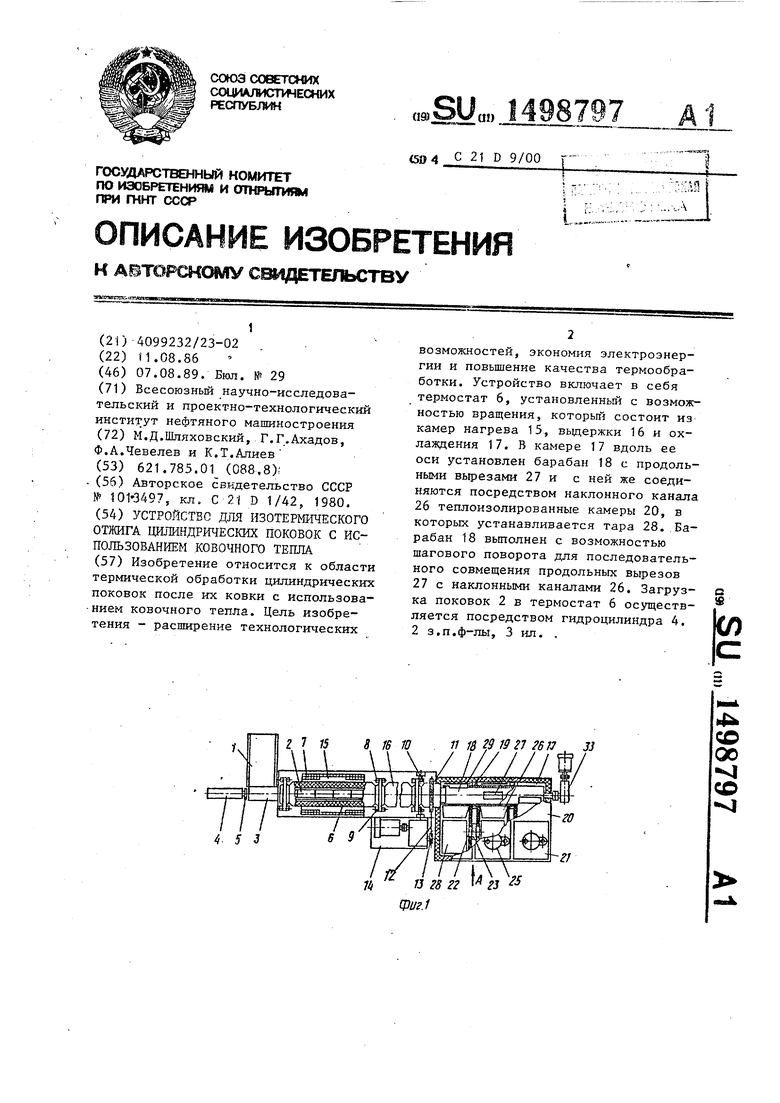

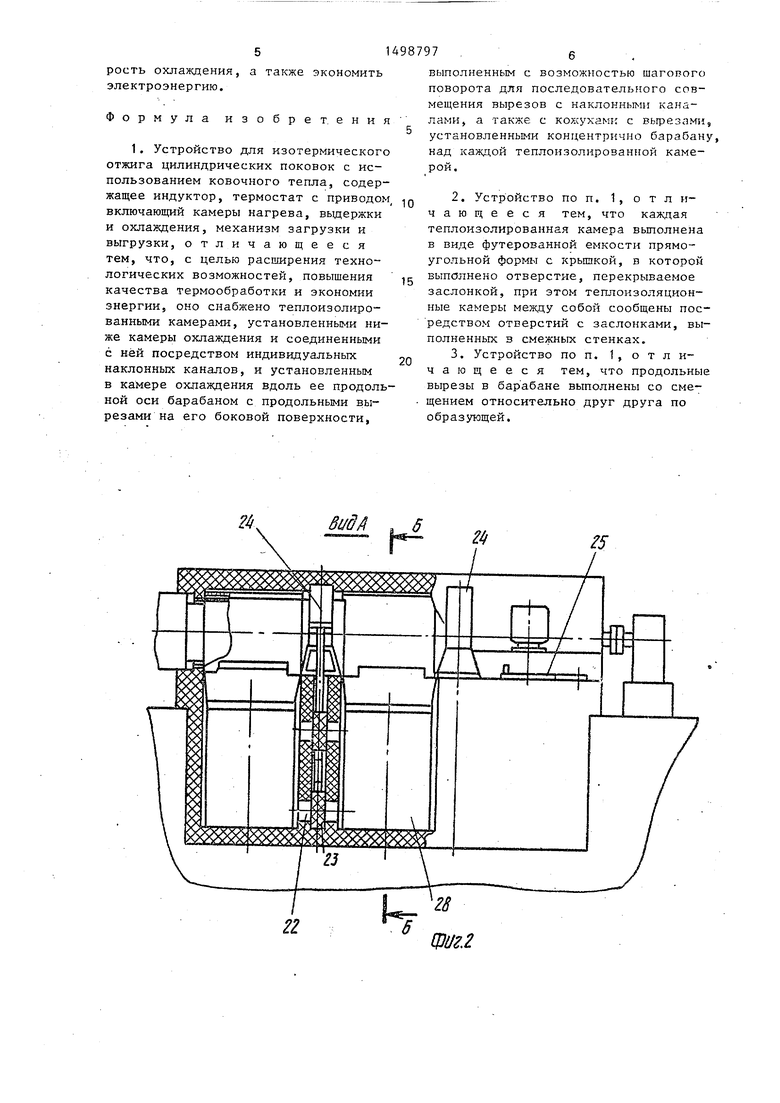

На фиг, 1 показано предлагаемое устройство, общий вид в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Установка состоит из ската 1, по которому горячая поковка 2 сразу- после ковки на радиалъно-ковочной мамине скатывается на направляющие 3. Гидроцилиндр 4 со свободно вращающимся упором 5 служит для заталкивания поковок во вращающийся термостат 6 с индуктором 7. Термостат 6 располагается на роликах 8 через бандажи 9. Ролики 10 удерживают термостат 6 от осевого перемещения. Термостат 6 через звездочку 11, цепь 12 и звездочку -13 связан с приводом 14 вращения и включает в себя камеры нагрева 15, выдержки 16 и охлаждения 17. Выходным концом термостат б входит в барабан 18, которьй установлен на опорах 19 с возможностью шагового поворота и проходит сквозь отдельные последовательно установленные, теплоизолированные камеры 20 с крьплками 21, Средняя теплоизолированная камера соединена со смежными камерами отверстиями 22 с заслонками 23. Последние соединены с приводом 24. На крьшках 21 liмeютcя сквозные отверсти закрьггые заслонками 25.

Теплоизолированные камеры 20 сое- динеьы с камерой 17 охлаждения посредством индивидуальных наклонных каналов 26.

15 барабане 18 последовательно над каждой ка1 «ерой по одному позиционно по окружности выполнены продольные . вБфезы 27, расставленные с интервалом по длине образующей барабана 18 так, чтобы обеспечивалось транспортирование поковок 2 к любому вырезу 27, находящемуся в данный момент в нижнем положении.

Для уменьшения тепла в соседних камерах 20, в которых устанавливаете ся тара 28, при открывании крьшек

0

5

0

5

0

5

0

5

0

5

21 над барабаном, над каждой камерой 20 установлены концентрично кожуха 29 с вырезами 30.

В средней камере 20 установлены нагреватели 31, а в каждой камере 20 в .верхней части - вентиляторы 32.

Барабан 18 связан с приводом 33 шагово.го поворота.

Устройство работает следующим образом.

Тара 28 и средняя теплоизолированная камера 20 подогреваются посредством включения нагревателей 31. По достижении заданной температуры в камере, нагреватели отключаются и начинается работа в автоматическом режиме. Горячая поковка 2 скатывается по скату 1 на направляющие 3, подается команда и гидроцилиндр 4 посредст.вом упора 5 проталкивает ее в термостат 6 в камеру 15 нагрева, где она догревается до заданной температуры. Затем поковки передаются в камеру 16 выдержки.

Из камеры 1-6 вьщержки поковки 2 проталкиваются к барабану 18 до продольного выреза 27s расположенного внизу, проваливаются и по каналу 26 скатываются в тару 28. После напол- нения тары в соседней камере остывают до заданной температуры. Скорость остывания поковок в камере регулируется заслонками 25. Перед наполнением соседних камер заслонки 23 открывают отверстия 22, и соседняя камера подогревается до заданной температуры, используя энергию остывания поковок средней камеры. По достижении заданной температуры подается команда на закрытие заслонок и поворот барабана 18. Цривод 33 поворачивает барабан 18, . оче-- редной вырез опускается книзу и происходит заполнение тары в соседней камере.

По достижении заданной температуры в средней камере открывают крьшку 21, вынимают загруженную тару с заготовками и загружают пустую тару, закрывают крьанку 21 и т.д.

Для создания циркуляции горячего воздуха в камере включают вентилятор 32.

Применение предлагаемого устройства позволяет проводить качественную термическую обработку специальных сталей, имеющих замедленную ско

рость охлаждения, а также экономить электроэнергию.

Формула изобрет. ения

1, Устройство для изотермического отжига цилиндрических поковок с использованием ковочного тепла, содержащее индуктор, термостат с приводом, включающий камеры нагрева, выдержки и охлаждения, механизм загрузки и выгрузки, отличающееся тем, что, с целью расширения технологических возможностей, повышения качества термообработки и экономии знергии, оно снабжено теплоизолированными камерами, установленными ниже камеры охлаждения и соединенными с ней посредством индивидуальных наклонных каналов, и установленньм в камере охлаждения вдоль ее продольной оси барабаном с продольными вырезами на его боковой поверхности,

Вид А , 5

h

2Z

0

5

0

выполненным с возможностью шагового поворота для последовательного совмещения вырезов с наклонными каналами, а также с кожухами с вырезами, установленньми концентрично барабану, над каждой теплоизолированной камерой.

3,Устройство по п. 1, о т л и- чающееся тем, что продольные вырезы в барабане выполнены со смещением относительно друг друга по образующей.

г1{

25

6-6

Ztt

20 Ц

Фиг.з

Авторы

Даты

1989-08-07—Публикация

1986-08-11—Подача