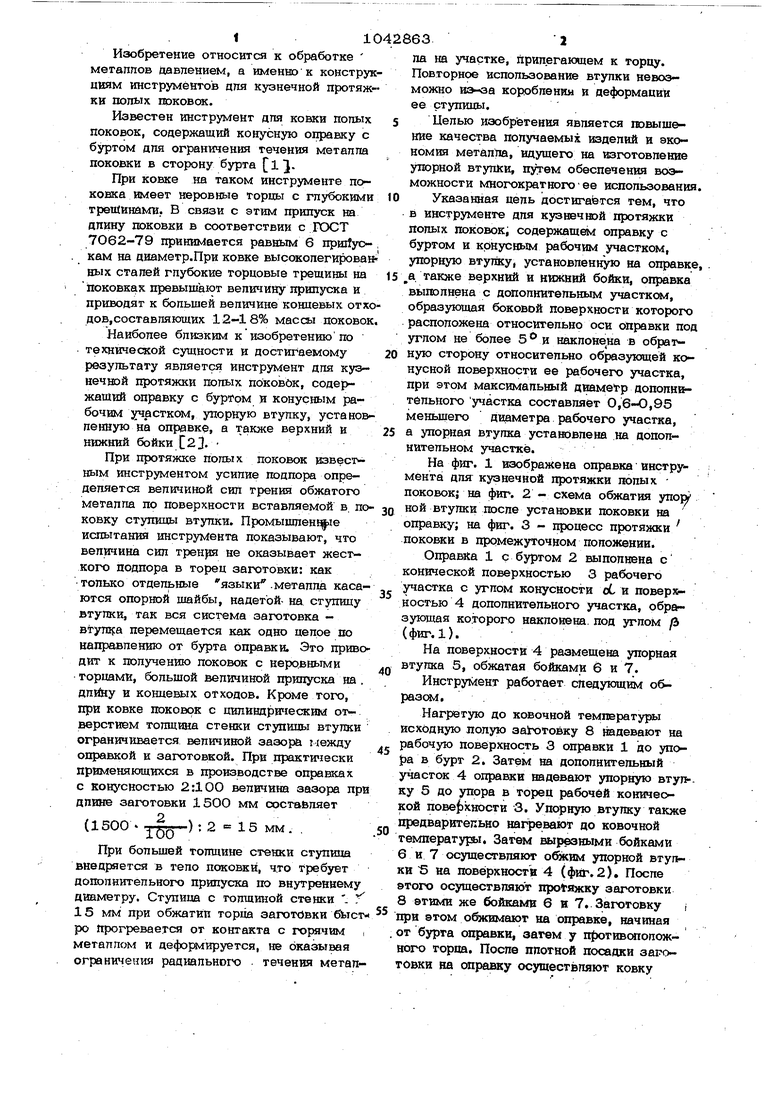

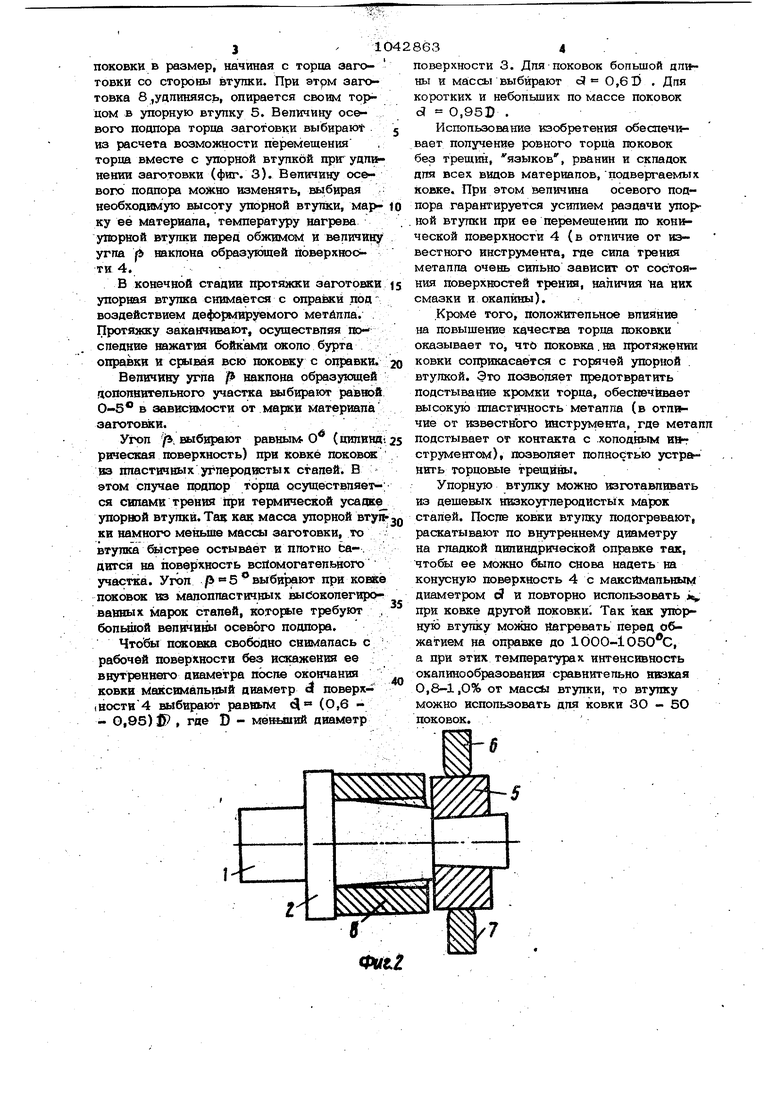

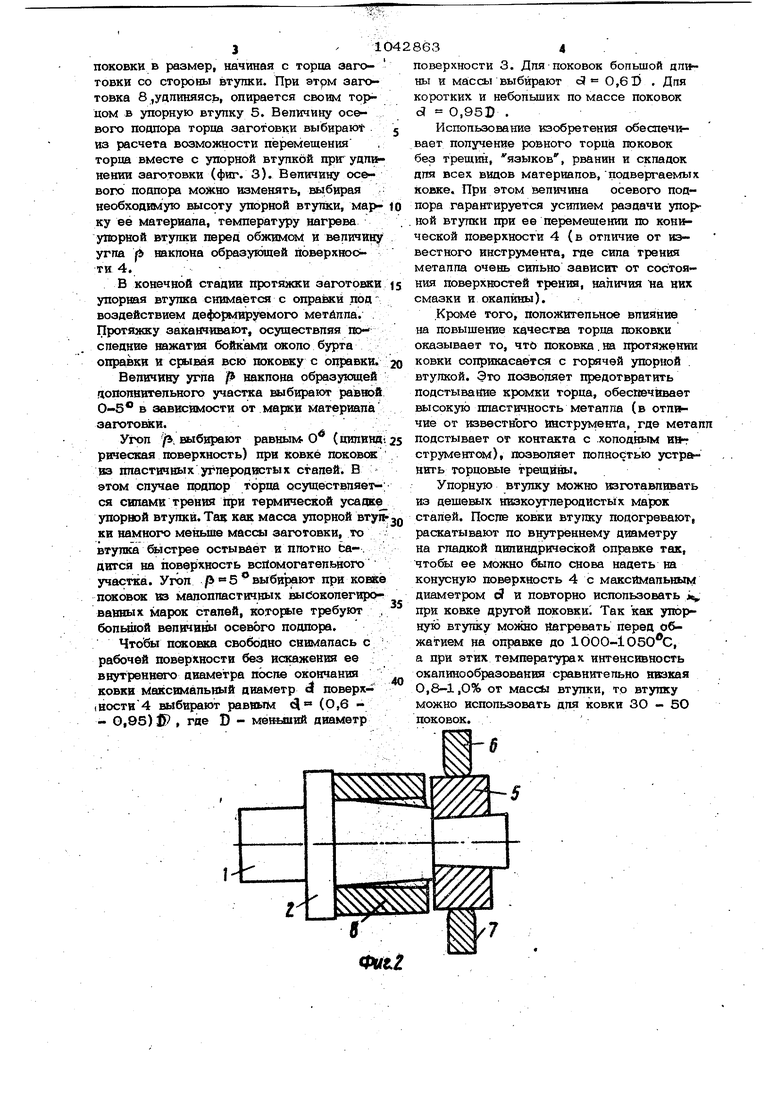

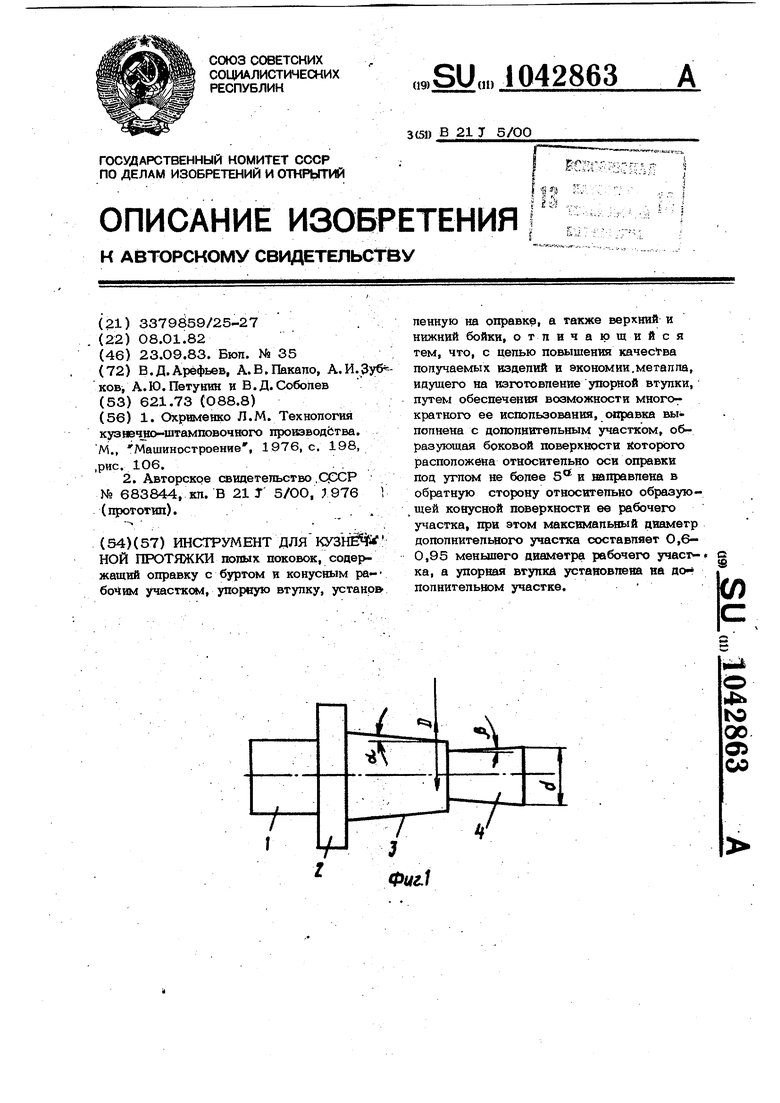

Изобрегение относится к обработке мегаппов давлением, а именно к конструк циям инструмёнто1в апя кузнечной протяжки полых поковок. Известен инструмент для ковки полых поковок, содержащий конусную оправку с буртом Д7Ш ограничения течения металла поковки в сторону бурта . При ковке на таком инструменте поковка имеет неровные торцы с глубокими третйинами. В связи с этим припуск на дпину тюковки в соответствии с ГХХ/Т 7062-79 принимается равным 6 прш1ускам на диаметр. При ковке высоколегирован ных сталей глубокие торцовые трещины на поковка:х превышают величину припуска и приводят к большей величине конпевых отхо дов, составляющих 12-18% массы поковок Наиболее близким к изобретению по технической сущности и достигаемому результату является инструмент для кузнечной протяжки полых поковбк, содеркжаший оправку с буртом и конусным рабочим участком, упорную втупку, установ ленную на оправке, а также верхний и нижний бойки С 2 J. При протяжке полых поковок известным инструментом усилие подпора определяется величиной сил трения обжатого металла по поверхности вставляемой в. по ковку стущщы втулки. Промышлен{ 1е испытания инструмента показывают, что величина сил тренря не оказывает жесткого подпора в торец заготовки: как только отдельные языки .металла касаются опорной шайбы, надетой- на ступицу втулки, так вся система заготовка втутщй перемещается как одно целое по вапр лешпо от бурта оправки. Это приво дит к получению поковок с неравными торцами, большой величиной припуска на . длину и концевых отходов. Кроме того, при ковке поковок с цилиндрическим отверстием толщина стенки ступицы втутжи ограничивается величиной зазора нежду оправкой и заготовкой. При практически применяющихся в производстве оправках с конусностью 2:100 величина зазора при длине заготовки 1500 мм составляет (1500 j) : 2 15 мм. , При большей толщине стенки ступшш внедряется в тело поковки, что требует дополнительного припуска 1ю внутреннему диаметру. Ступица с толщиной стенки 15 мм при обжатии торца заготовки быст ро 11рогревае5Рся от контакта с горячим металлом и дефоумируется, не оказывая ограничения радиального течения металпа на участке, прилегающем к торцу. Повторное использование втулки невозможно из-за короблении и деформации ее ступицы. Целью изобретения является повышение качества получаемых изделий и экономия металла, идущего на изготовление упорной втулки, путем обеспечения возможности многократногоее использования. Указанная цель достигается тем, что в инструменте для кузнечной протяжки полых noKOBOKi содержащем оправку с буртом и конусным рабочим участком, упорную втутпсу, установленную на оправке, а также верхний и нижний бойки, оправка выполнена с дополнительным участком, образующая боковой поверхности которого расположена относительно оси оправки под углом не более 5 и наклоне На в обратную сторону относительно образующей конусной поверхности ее рабочего участка, при этом максимальный диаметр дополнительного участка составляет 0,6-0,95 меньшего диаметра рабочего участка, а упорная втулка установлена на дополнительном участке. На фиг. 1 изображена оправка инструмента для кузнечной протяжки полых поковокJ на фиг. 2 - схема обжатия ynow ной втулки после установки поковки на оправку; на фиг. 3 - процесс протяжки поковки в промежуточном положении. Оправка 1 с буртом 2 выполнена с конической поверхностью 3 рабочего участка с углом конусности оС и поверзскостью 4 дополнительного участка, образующая которого наклонена, под углом /3 (фиг. 1). На поверхности 4 размещена упорная втулка 5, обжатая бойками 6 и 7. Инструмент работает следующш образсм. Нагретую до ковочной температуры исходную лолую за чэтобку 8 надевают на рабочую поверхность 3 оправки 1 до упоtpa в бурт 2. Затем на дополнительный участок 4 оправки надевают упорную втуп-. ку 5 до упора в торец рабочей коничеокой поверхности 3. Упорную втулку также предварительно шгревают до ковочной температуры. Затем шлрезными бойками 6 и 7 осуществляют упорной втупн ки на поверхности 4 (фиг.2). После этого осуществляют протяжку заготовки 8 этими же бойками 6 и 7, Заготовку , при этом обжимают на оправке, начиная от бурта оправки, затем у п ютивсположного торца. Поспе плотной посадки заготовки ва оправку осуществляют ковку поковкк в размер, начиная с торца заготовки со стороны втулки. При этрм заготовка 8 ,удлиняясь, опирается своим торцом в упорную втулку 5. Величину осевого подпора торца заготовки выбиракэт из расчета возможности перемещения торца вместе с упорной втулкой при удлинении заготовки (фиг. 3). Величину ос&вого подпора можно изменять, выбирая необходимую илсоту упорной втутжи, мар- to ку ее материала, температуру нагрева. упорной втулки перед обжимом и величину д наклона образующей пЬверхнос ти 4. В конечной стадии протакки заготовки is упорная втулка снимается с оправк под воздействием дефо1 | Ируемого метйлла. Протяжку заканчивают, осуществляя следние нажатия бойками около бурта оправки и срывая всю поковку с оправки. 20 Вевичину угпа jf наклона образующей яопопнительного участка выбирают равной 0-5 в зависимости от марки материала заготовки. Угюл /, выбирают равным-О {шшинД25 рическая поверхность) при ковке поковок вз пластичных углеродистых сталей. В этом случае подпор торца осуществляет-; ся сипами трения гфи термической усадку упорной втулки. Та как масса упорной ки намного меньше массы заготовки, то втутжа быстрее остывает и плотно Ьа-. дктся на поверхность всйомогательного участка. Угол р «5 выбирают при ковк поковок вз малопластичных высоколегиро ванных марок сталей, которые требуют большой величины осевого подпора. Чтобы поковка свободно снималась с рабочей поверхности без искажения ее ; внутреннего диаметра после окончания КОВКЕ Максимальный диаметр « поверх|Ности4 выбирают раввым «31 (0,6 - 0,95) IP , где D - диаметр 104 8634 поверхности 3. Для поковок большой и массы выбирают oj О,61) . Дпя коротких и небольших по массе поковок d 0,95D . Использование ткэобретения обеспечивает получение ровного торца поковок без трещин, языков, рванин и складок для всех видов материалов, подвергаемых ковке. При этом величина осевого подпора гарантируется усилием раздачи упор ной втулки при ее перемещении по конической поверхности 4 (в отличие от иэвестного инструмента, где сила трения металла очень сильно зависит от состояния поверхностей трения, наличия на них смазки и окалины), Кроме того, положительное влияние на повышение качества торца поковки оказывает то, чти поковка.на протяжении ковки соприкасается с горячей упорной втулкой. Это позволяет предотвратить подстывание кромки торца, обеспечивает высокую пластичность металла (в от известного инструмента, где металл подстывает от контакта с .холодным Ий-: струме нтом), позволяет полностью устр&нить торцовые трещивы. Упорную втулку можно изготавлшзать из дешевых низкоуглеродистЫх марок сталей. Посте ковки втулку подогревают, раскатывают по внутреннему диаметру на гладкой цилиндрической оправке так, чтобы ее можно было снова надеть на конусную поверхность 4 с максимальным диаметром о и повторно использовать v при ковке другой поковки Так как упорную втулку можно Нагревать перед обжатием на оправке до 1000-1050 С, а при этих температурах интенсивность окалинообразования сравнительно нпэкая 0,8-1,0% от массы втулки, то втулку можно использовать для ковки 30 - 5О поковок.

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок | 1976 |

|

SU683844A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ ковки полых поковок и устройство для его осуществления | 1989 |

|

SU1625574A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления ступенчатых полых поковок | 1980 |

|

SU902975A1 |

| Способ изготовления осесимметричных поковок | 1988 |

|

SU1660819A1 |

| Способ изготовления полых конических поковок | 1988 |

|

SU1608006A1 |

| Способ протяжки поковок типа пластин и кузнечный боек для его осуществления | 1984 |

|

SU1256840A1 |

| Способ ковки поковок типа кубиков | 1987 |

|

SU1442318A1 |

ИНСТРУМЕНТ дляКУЗШЧГ НОЙ ПРОТЯЖКИ попых поковок, содержащий оправку с буртом и конусным ра- бочим участком, упорную втулку, установленную на оправке, а также верхний и нижний бойки, отличающийся тем, что, с целью повышения качества получаемых изделий и экономии.металла, идущего на изготовление упорной втулки, путем обеспечения возможности многократно1х ее использования, оправка выполнена с дополнительным участком, образующая боковой поверхности Которого расположена относительно оси оправки под углом не более 5 и зааправлена в обратную сторону относительно образующей конусной поверхности ее рабочего участка, при этом максимальный диаметр дополнительнохх) участка составляет О,6- 0,95 меньшего диаметра рабочего учас- - с ка, а упорная втулки установлена на до- W полнительном участке. о 4 to 00 а оэ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Охрименко Л.М | |||

| Технология куз вечно-штамповочного проиэводЬтва | |||

| М., Машиностроение, 1976, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ковки поковок | 1976 |

|

SU683844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| . | |||

Авторы

Даты

1983-09-23—Публикация

1982-01-08—Подача