(Л

|

Г)

о 00

OQ

31А9

чения этой детали ит устройства при замене вращательного движения посту- пательным„ .Для достижения цели в устройстве введена кольцевая крьпика 7 корпуса 1 с отверстием, диаметр которого соответствует наружному диаметру резьбы, корпус 1 выполнен с глухой ступенчатой расточкой, меньший диаме.тр которой соответствует внутреннему диаметру резьбы, и с прорезью, упор 2 выполнен с наружным диаметром, соответствующим внутреннему диаметру резьбы, вкладыш 8 - в виде тонкостенной втулки с внутрен- ним диаметром, соответствующим наружному габаритному размеру шарико1з 9 при их размещении в канавке резьбы При этом винт 3 закреплен на боковой поверхности упора 2 с возмож-

костью перемещения в прорези корпуса 1, вкладыш 8 размещен в расточке корпуса большего диаметра, сферичес-. кий подпятник 6 - между гнездом тарелки 5 витой пружины , и внутренним дном упора 2, а шарики 9 одинакового диаметра - в кольцевом зазоре между упором 2 и вкладышем 8, При завинчивании детали в устройство шарики 9 поочередно закатываются в канавку резьбы, если средний диаметр резьбы не превышает предельного допустимого значения. В противном случае завинчивание становится невозможным, т„к„ диаметр превьпиает поле допуска о При извлечении детали итрики 9 выкатываются из канавки резьбы в кольцевой зазор, а упор 2 поднимается пружиной 4 в исходное положение 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индикатор влажности среды | 1982 |

|

SU1101732A1 |

| Винтоверт | 1982 |

|

SU1098744A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Патрон к механизированным ручным инструментам | 1981 |

|

SU1061980A1 |

| КЛАПАН ДЛЯ ВЕДУЩЕЙ БУРИЛЬНОЙ ТРУБЫ | 2018 |

|

RU2678249C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО С ЗАКРУТКОЙ | 2008 |

|

RU2364693C1 |

| Головка для накатывания внутренних резьб | 1978 |

|

SU727291A1 |

| Патрон для шпилек | 1982 |

|

SU1077773A1 |

| Самостопорящаяся гайка | 1982 |

|

SU1084499A1 |

| КЛАПАН ДЛЯ ОБСАДНОЙ КОЛОННЫ | 2006 |

|

RU2326231C1 |

Устройство относится к измерительной технике и может быть использовано для измерения среднего диаметра резьб большого диаметра. Цель изобретения - повышение производительности контроля наружных резьб за счет облегчения ввинчивания контролируемой резьбовой детали в устройство при замене трения скольжения на трение качения и ускорения извлечения этой детали из устройства при замене вращательного движения поступательным. Для достижения цели в устройство введена кольцевая крышка 7 корпуса 1 с отверстием, диаметр которого соответствует наружному диаметру резьбы, корпус 1 выполнен с глухой ступенчатой расточкой, меньший диаметр которой соответствует внутреннему диаметру резьбы, и с прорезью, упор 2 выполнен с наружным диаметром, соответствующим внутреннему диаметру резьбы, вкладыш 8 - в виде тонкостенной втулки с внутренним диаметром, соответствующим наружному габаритному размеру шариков 9 при их размещении в канавке резьбы. При этом винт 3 закреплен на боковой поверхности упора 2 с возможностью перемещения в прорези корпуса 1, вкладыш 8 размещен в расточке корпуса большего диаметра, сферический подпятник 6 - между гнездом тарелки 5 витой пружины 4 и внутренним дном упора 2, а шарики 9 одинакового диаметра - в кольцевом зазоре между упором 2 и вкладышем 8. При завинчивании детали в устройство шарики 9 поочередно закатываются в канавку резьбы, если средний диаметр резьбы не превышает предельного допустимого значения. В противном случае завинчивание становится невозможным, т.к.диаметр превышает поле допуска. При извлечении детали шарики 9 выкатываются из канавки резьбы в кольцевой зазор, а упор 2 поднимается пружиной 4 в исходное положение. 2 ил.

Изобретение относится к области измерительной техники и может быть использовано для измерения среднего диаметра резьб большого диаметра

Цель изобретения - повышение производительности контроля наружных резьб

Цель достигается за счет облегчения ввинчивания контролируемой резь- ;бовой детали в устройство при замене трения скольжения на трение качения и ускорения извлечения этой детали из устройства при замене вращательного движения поступательным путем введения кольцевой крышки корпуса с отверстием, диаметр которого соответствует наружному диаметру резьбы,корпус вьтолнен с глухой ступенчатой расточкой, меньший диаметр которой соответствует внутреннему диаметру резьбы, и прорезью, упор вьтолнен с наружным диаметром, соответствуюшям внутреннему диаметру резьбы, вкладьпп - в виде тонкостенной втулки с внутренним диаметром, соответствуюпшм наружному габаритному размеру шариков прт их размещении в канавке резьбы, винт закреплен на боковой поверхности упора с возможностью перемещения в прорези корпуса, вкладьш размещен в расточке корпуса большего диаметра, сферический подпятник установлен между гнездом тарелки витой пружины и внутренним дном упора

а шарики одинакового диаметра размещены в кольцевом зазоре между упором и вклады1чемо

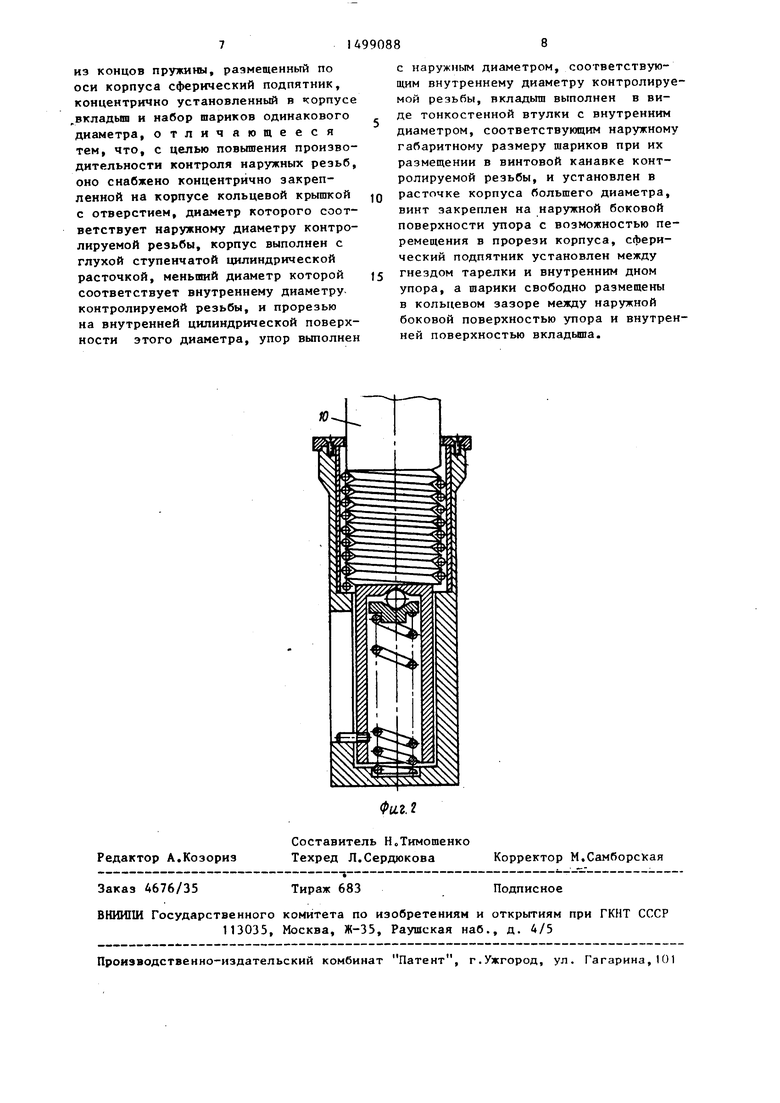

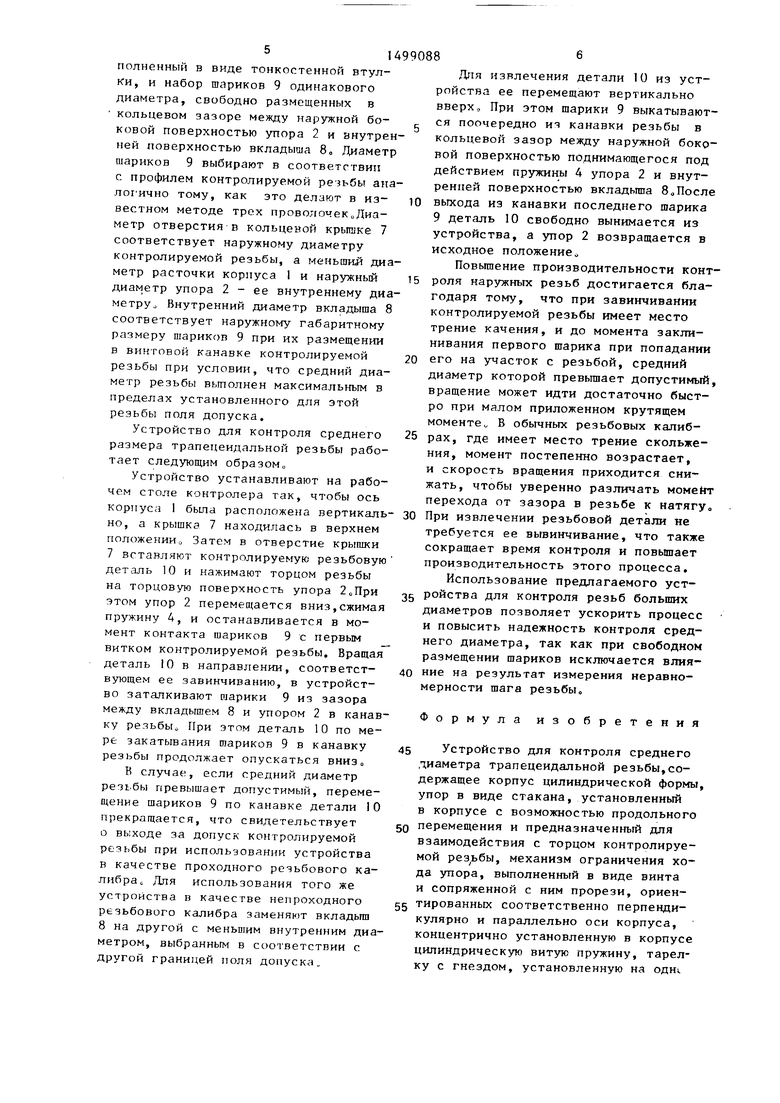

Па фиг,1 показано устройство в исходном состоянии, разрез; на фиг„2

то же, с ввернутой в него контролируемой резьбовой деталью, в рабочем состоянии

Устройство для контроля среднего диаметра наружной трапецеидальной

резь бы содержит корпус 1 цилиндрической формы с глухой ступенчатой цилиндрической расточкой и прорезью на внутренней цилиндрической поверхности расточки меньшего диаметра,

упор 2, вьптолненный в виде стакана и установленный в расточке корпуса меньшего диаметра с возможностью продольного перемещения, механизм ограничителя хода упора 2, выполнепчый

в виде закреп тенного на наружной боковой поверхности упора 2 винта 3 и сопряженной с пим прорези в корпусе 1, ориентированных соответственно перпендикулярно и параллельно оси корпуса 1, концентрично установленную в корпусе I цилиндрическую витую пружину 4, тарелку S с гнездом,угга- новленную на одном из KOHJIOB пружины 4, сферический подпятник 6, уста

новленньм между гнездом тарелки 5 и внутренним дпом упора 2, конц(М1трич- но закреплепнук} на корпусе 1 вую кршику 7, V г:тановленный в рагтпч- ке большего диаметра вкладыш; 8, пыполненнын в виде тонкостенной втулки, и набор шариков 9 одинакового диаметра, свободно размещенных в кольцевом зазоре между наружной баковой поверхностью упора 2 и внутренней поверхностью вкладыша 8, Диаметр шариков 9 выбирают в соответствии с профилем контролируемой речьбы апа лог ично тому, как это делают в известном методе трех проволочек„Лиа- метр отверстия в кольцевой крышке 7 соответствует наружному диаметру контролируемой резьбы, а меньший диаметр расточки корпуса 1 и наружный диаметр упора 2 - ее внутреннему диа метруо Внутренний диаметр вкладыша 8 соответствует наружному габаритному размеру шариков 9 при их размещении в винтовой канавке контролируемой резьбы при условии, что средний диаметр резьбы вьшолнен максимальным в пределах установленного для этой резьбы поля допуска.

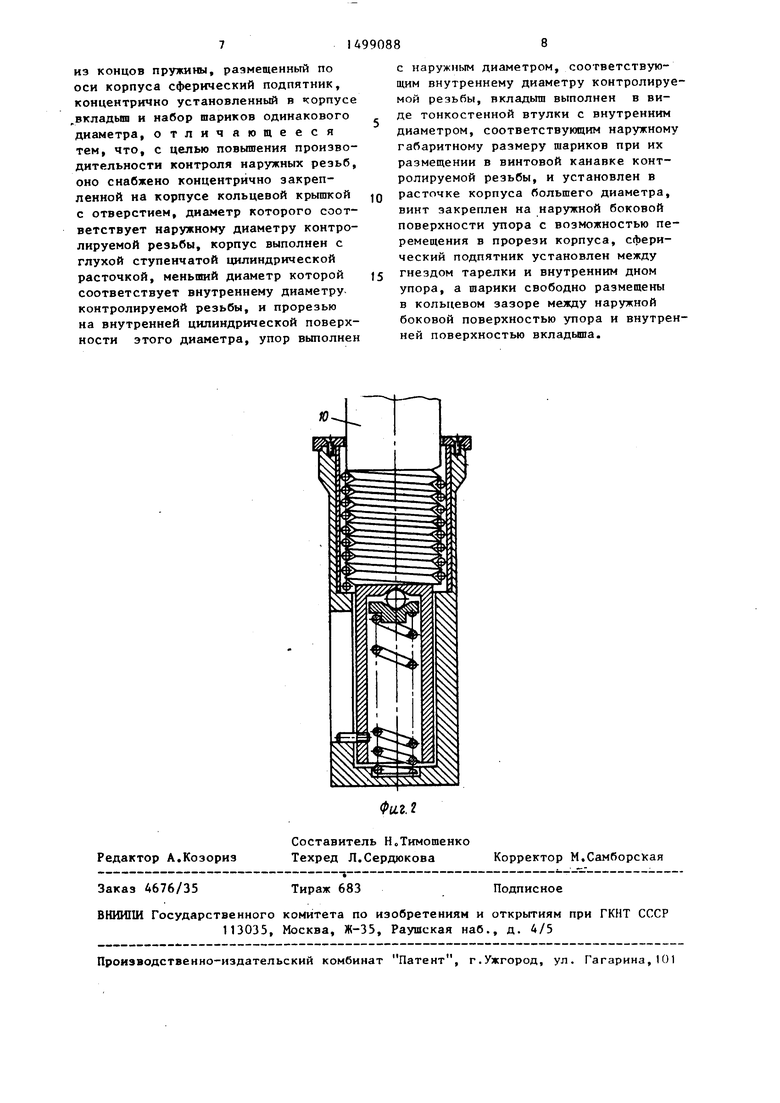

Устройство для контроля среднего размера трапецеидальной резьбы работает следующим образоМо

Устройство устанавливают на рабочем столе контролера так, чтобы ось корпуса 1 была расположена вертикально, а крышка 7 находилась в верхнем положеииИо Затем в отверстие крышки

7вставляют контролируемую резьбовую деталь 10 и нажимают торцом резьбы

на торцовую поверхность упора 2«При этом упор 2 перемещается вниз,сжимая пружину 4, и останавливается в момент контакта шариков 9 с первым витком контролируемой резьбы. Вращая деталь 10 в направлении, соответствующем ее завинчиванию, в устройство заталкивают шарики 9 из зазора между вкладышем 8 и упором 2 в канавку резьбЫо При этом деталь 10 по мере закатывания шариков 9 в канавку резьбы продолжает опускаться вниз, К случае, если средний диаметр резьбы превышает допустимый, перемещение шариков 9 по канавке детали 10 прекращается, что свидетельствует о выходе за допуск контролируемой резьбы при использовании устройства в качестве проходного резьбового калибра. Для использования того же устройства в качестве непроходного резьбового калибра заменяют вкладьпп

8на другой с меньшим внутренним диаметром, выбранным в соответствии с другой границей поля допуска.

Дпя извлечения детали 10 из устройства ее перемещают вертикально вверх. При этом щарики 9 выкатываются поочередно из канавки резьбы в кольцевой зазор между наружной боко вой поверхностью поднимающегося под действием пружины 4 упора 2 и внутренней поверхностью вкладьппа 8«После

0 выхода из канавки последнего шарика 9 деталь 10 свободно вынимается из устройства, а упор 2 возвращается в исходное положениео

Повышение производительности конт5 роля наружных резьб достигается благодаря тому, что при завинчивании контролируемой резьбы имеет место трение качения, и до момента заклинивания первого шарика при попадании

0 его на участок с резьбой, средний

диаметр которой превышает допустимый, вращение может идти достаточно быстро при малом приложенном крутящем моменте, В обычных резьбовых капиб5 pax, где имеет место трение скольжения, момент постепенно возрастает, и скорость вращения приходится снижать, чтобы уверенно различать момейт перехода от зазора в резьбе к натягу

0 При извлечении резьбовой детали не требуется ее вывинчивание, что также сокращает время контроля и повьщтает производительность этого процесса. Использование предлагаемого уст5 ройства для контроля резьб больших диаметров позволяет ускорить процесс и повысить надежность контроля среднего диаметра, так как при свободном размещении шариков исключается влия0 ние на результат измерения неравномерности шага резьбЫо

Формула изобретения

5 Устройство для контроля среднего диаметра трапецеидальной резьбы,содержащее корпус цилиндрической формы, упор в виде стакана, установленный в корпусе с возможностью продольного

0 перемещения и предназначенный для взаимодействия с торцом контролируемой , механизм ограничения хода упора, выполненный в виде винта и сопряженной с ним прорези, ориен5 тированных соответственно перпендикулярно и параллельно оси корпуса, концентрично установленную в корпусе цилиндрическую витую пружину, тарелку с гнездом, установленную на одн1.

из концов пружины, размещенный по оси корпуса сферический подпятник, концентрично установленный в корпусе вкладьпп и набор шариков одинакового диаметра, отличающееся тем, что, с целью повьппения производительности контроля наружных резьб, оно снабжено концентрично закрепленной на корпусе кольцевой крышкой с отверстием, диаметр которого соответствует наружному диаметру контролируемой резьбы, корпус выполнен с глухой ступенчатой цилиндрической расточкой, меньший диаметр которой соответствует внутреннему диаметру контролируемой резьбы, и прорезью на внутренней цилиндрической поверхности этого диаметра, упор выполнен

Редактор А.Козориз

Ри.г. 2

Составитель Н„Тимощенко Техред Л.Сердюкова

Заказ 4676/35

Тираж 683

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

с наружным диаметром, соответствующим внутреннему диаметру контролируемой резьбы, вкладьга выполнен в виде тонкостенной втулки с внутренним диаметром, соответствующим наружному габаритному размеру шариков при их размещении в винтовой канавке контролируемой резьбы, и установлен в

расточке корпуса большего диаметра, винт закреплен на наружной боковой поверхности упора с возможностью перемещения в прорези корпуса, сферический подпятник установлен между

гнездом тарелки и внутренним дном упора, а шарики свободно размешены в кольцевом зазоре между наружной боковой поверхностью упора и внутренней поверхностью вкладьш1а.

Корректор М.СамборсКая

Подписное

| ПРИБОР ДЛЯ КОНТРОЛЯ СОБСТВЕННОГО СРЕДНЕГО ДИАМЕТРА НАРУЖНЫХ РЕЗЬБ С ПОМОЩЬЮ ТРЕХПРОВОЛОЧЕК | 0 |

|

SU208974A1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ СРЕДНЕГО ДИАМЕТРА ВИУТРЕННЕЙ РЕЗБББ1 | 0 |

|

SU164682A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-07—Публикация

1985-01-11—Подача