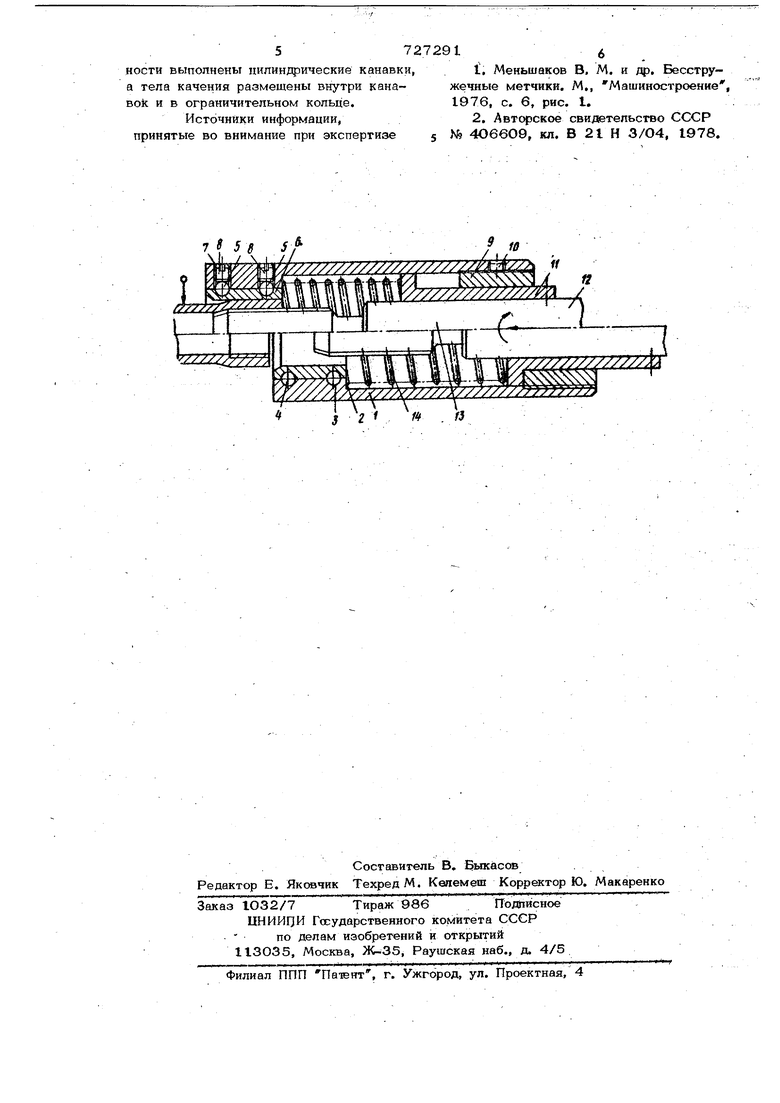

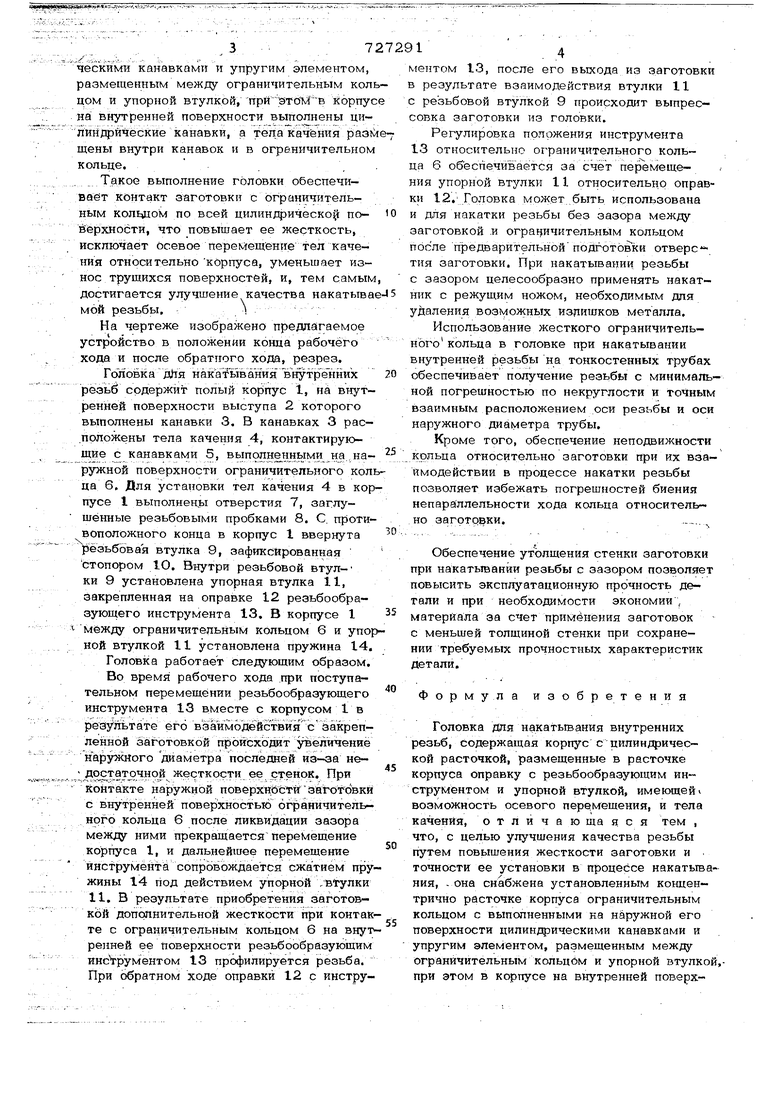

Изобретение относится к обработке м таллов давлением, а именно, к устройства для накатьгоания внутренних резьб на тон костенных цилиндрических деталях. Известен резьбонакатный инструмент для накатывания внутренней резьбы, вы полненный в виде стержня с профилем резьбовой поверхности, соответствующим профилю накатьюаемой резьбы 1J. Однак при накатьтании резьб этим инструментом на тонкостенных заготовках резьба будет незаполненной из-за увеличения ди аметра заготсжки в результате проникновения пластической Деформации на всю толщину стенки заготовки. Наиболее близкой к изобретению 5тляется головка для накатывания внутренних резьб, содержащая корпус с цилин;ри ческой расточкой, размешенные в расточке корпуса оправку с резьбообразующим инструментом и упорной втулкой, Им ющей возможность осевого перемещения, и тела качения . Недостаток указанной головки заключается в низком качестве накатываемой резьбы иэ-за повышенного износа роликов и гнезд сепаратора в результате их сложного движения (поступательного и вращательного). При этом нарушается соосность установки заготовки относительно резьбообразующего инструмента, что вызьгоает погрещности в геометрических размерах и в форме накатьшаемой резьбы. Отклонение геометрических параметров резьбы .может быть вызвано и неточной установкой тел качения, взаимодействующих с заготовкой, относительно резьбообразую щих граней инструмента. Цель изобретения - улучшение качества резьбы путем повышения жесткости заготовки и точности ее установки в процессе накатьгоания. Указанная цель достигается тем, что предлагаемая головка снабжена установленным концентрично расточке корпуса ограничительным кольцом с выполненными на наружной его поверхности цнлиндри., 3 . ; 72 ческйми канавками и упругим элементом, размещенным между ограничительным коль цом и упорной втулкой, при этокГв корпус на внутренней поверхности выполнены цилиндрические канавки, а теда Качения разй щены внутри канавок и в ограничительном кольце.., . Такое выполнение головки обеспечивает контакт заготовки с ограничительным колвдом по всей цилиндрической поёерхности, что повышает ее жесткость, исключает осевое перемещениетел каче- ния относительно корпуса, уменьшает износ трущихся поверхностей, и, тем самым достигается улучшение качества нaкaтывae Л мой резьбы.л На чертеже изображено предлагаемое устройство в положении конца рабочего хода и после обратного хода, резрез. Головка дЛя накаУывания внутренних резьб содержит полый корпус 1, на внутренней поверхности выступа 2 которого выполнены канавки 3, В канавках 3 рас.прло5кены тела качения 4, контактируккщие с канавками 5, выполне нными на,. наружной поверхности ограничительного коль ца 6. Для установки тел качения 4 в корпусе 1 выполнены отверстия 7, заглу шённые резьбовыми пробками 8. С. противоположного конца в корпус 1 ввернута резьбовая втулка 9, зафиксированная стопором 10. Внутри резьбовой втулки 9 установлена упорная втулка 11, закрепленная на оправке 12 резьбообразующего инструмента 13. В корпусе I между ограничительным кольцом 6 и упор ной втулкой 11 установлена пружина 14. Головка работает следующим образом. Во время рабочего хода при поступательном перемещении резьбообразующего инструмента 13 вместе с корпусом I в результате его взаимодействия с Закрепленной заготовкой происходит у1 ёличениё наружного диаметра последней из-за не д«эста гочной жесткости ее. стенок. При Контакте наружной поверхнЪстйзаготовки с внутренней поверхностью 6граничител1гнрго кольца 6 после ликвидации зазора меж; ними прекращается перемещение корпуса I, и дальнейшее перемещение инструмента сопровождается сжатием пружины 14 под действием упорной /втулки 11. В результате приобретения заготовкой дополнительной жесткости при контакте с ограничительным кольцом 6 на внут ренней ее поверхности резьбообрйзующим инс рументом 13 профилируется резьба. При обратном ходе оправки 12 с инстру14ментом 13, после его выхода из заготовки результате взаимодействия втулки 11 резьбовой втулкой 9 происходит выпрессовка заготовки из головки. Регулировка положения инструмента 13 относительно ограничительного кольца 6 обеспечив ается за счет перемещения упорной втулки 11 относительно оправки 12. Головка может быть использована и для накатки резьбы без зазора между заготовкой .и ограг ичительным кольцом после предварительной подготовки отверс тия заготовки. При накатывании резьбы с зазором целесообразно применять накатник с режущим ножом, необходимым для удаления возможных излишков металла. Использование жесткого ограничительного кольца в головке при накатывании внутренней резьбы на тонкостенных трубах обеспечивает получение резьбы с минимальной погрешностью по некруглости и точным взаимным расположением оси резьбы и оси наружного диаметра трубы. Кроме того, обеспечение неподвижности кольца относительно заготовки при их взаймодействии в процессе накатки резьбы позволяет избежать погрешностей биения непараллельности хода кольца относительно заготовки., Обеспечение утолщения стенки заготовки при накатьгеании резьбы с зазором позволяет повысить эксплуатационную прочность детали и при необходимости экономии , материала за счет применения заготовок с меньшей толщиной стенки при сохранении требуемых прочностных характеристик детали. Формула изобретения Головка дая накатьгоания внутренних резьб, содержащая корпус с цилиндрической расточкой, размещенные в расточке корпуса оправку с резьбообразующим инструментом и упорной втулкой, имеющей V возможность осевого пер€ Мещения, и тела качения, отличаю ща я с я тем , что, с целью улучшения качества резьбы путем повышения жесткости заготовки и , точности ее установки в процессе накатывания, - она снабжена установленным концен- трично расточке корпуса ограничительным кольцом с выполненными на наружной его поверхности цилиндрическими канавками и упругим элементом, размещенным между ограничительным кольцбм и упорной втулкой,при этом в корпусе на внутренней поверхности выполнены цилиндрические канавки, а тела качения размешены внутри канавок и в ограничительном кольце.

Источники информации, принятые во внимание при экспертизе

1.Меньшаков В. М. и др. Бесстружечные метчики. М., Машиностроение, 1976, с. б, рис. I.

2.Авторское свидетельство СССР

№ 4О66О9, кл. В 21 Н 3/О4, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Устройство для получения внутренних шлицев на трубчатых заготовках | 1988 |

|

SU1574440A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1976 |

|

SU727289A1 |

| Способ накатывания резьбы и устройство для его осуществления | 1982 |

|

SU1074639A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Инструмент импульсно-ударного действия для чистовой обработки тел вращения | 1978 |

|

SU747598A1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

7f 58

Авторы

Даты

1980-04-15—Публикация

1978-07-28—Подача