Изобретение относится к испытательной технике, в частности к испытаниям образцов на растяжение.

Цель изобретения - повышение точности путем учета изменения энтропии материала.

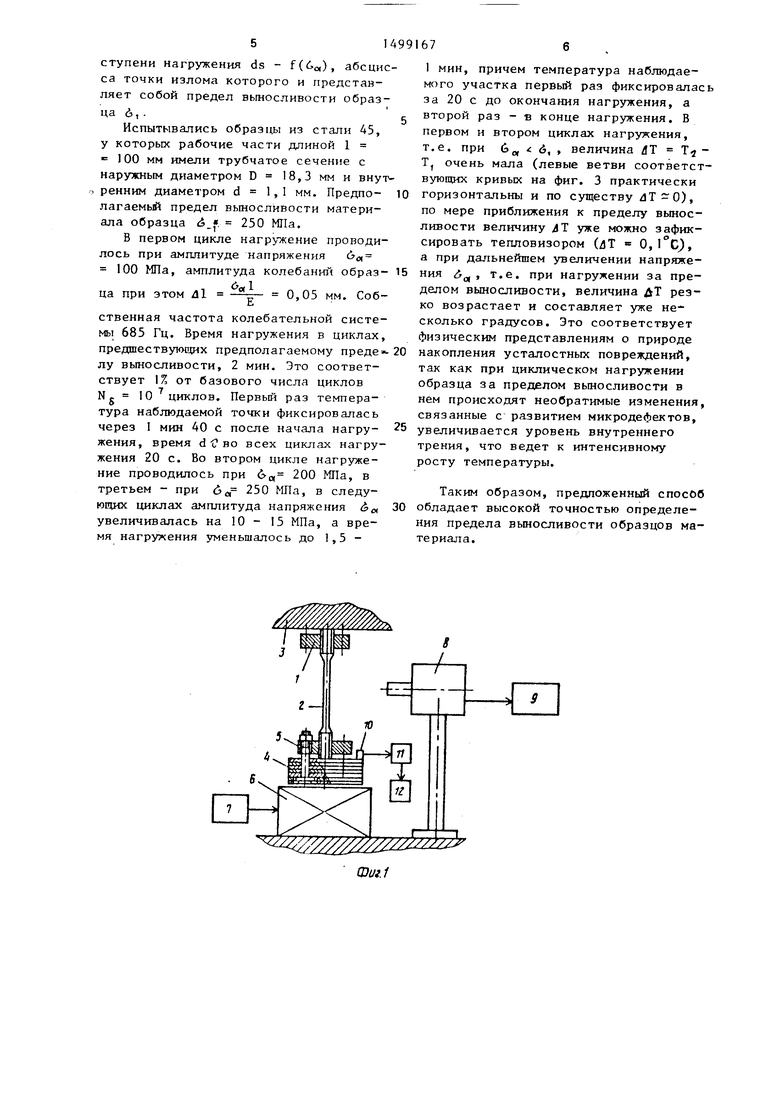

На фиг. I представлена схема установки, с помощью которой реализуется предпагаемый способ; на фиг. 2 - график зависимости коэффициента поглощения у образца от амплитуды циклического напряжения ба ; на фиг. 3 - график зависимости изменения удельной энтропии d, от амплитуды циклического напряжения Зд,

Установка содержит верхний фланец I, с помощью которого испытуемый образец 2 крепится к станине 3, массу 4, набранную из шихтованной электротехнической стали, которая прикреплена к нижнему концу испытуемого образца 2 с помощью нижнего фланца 5, электромагнит 6, расположенный с зазором под массой 4. Катушка электромагнита 6 подсоединена к источнику 7 переменного напряжения, который позволяет регулировать величину напряжения на выходе и его частоту в необходимых пределах. На расстоянии 1 м от образца 2 установлен тепловизор 8, выход которого подключен к самописцу 9, который позволяет регистрировать температуру любой точки образца 2 с точностью до 0,1°С. На массе 4 закреплен пьезодатчик 10 для фиксации амплитуды ее колебаний. Пьезодатчик 10 через усилитель 1I связан со шлейфовым осциллографом 12.

4:

СО

со

О)

31499

Способ осуществляется следуюпцтм образом.

Подвергают образец материала цик лическому нагружению со ступенчато возрастающей амплитудой напряжения, для чего включают источник 7 переменного напряжения, подают питание на обмотки электромагнита 6, который возбуждает колебания массы 4. Через Q массу 4 возбуждают продольные колебания и в испытуемом образце 2. Плавной регулировкой частоты тока на источнике 7 переменного напряжения колеба- тельньй процесс вводят в резонансный J5 режим. Это необходимо для уменьшения расхода электроэнергии, и, кроме того, электромагнит рассчитан на работу в резонансном режиме и поэтому имеет минимальные габариты. Пьезбдатчик 10 20 под воздействием инерционных нагрузок., возникающих при колебательном процессе, вырабатьгоает сигнал, который поступает на предварительно прокалиброванный шлейфовый осциллограф 12. По 25 размаху луча на экране осциллографа 12 можно судить об амплитуде колебаний Д1 испытуемого образца 2 и, соответственно, об амплитудном напряжении

41 . 30

в нем 6д ;;- Е (где 1 - длина умень

шенной рабочей частоты образца 2; Е - модуль упругости матери ала образца 2). Регулируя величину напряжения на источнике 7 переменного напряжения ,j5 устанавливают режим колебаний с посто-. янной амплитудой напряжения 6, заведомо меньшего предполагаемого предела выносливости материала .образца 6. который ориентировочно берется из . 40 справочника.

Таким образом осуществляется первый цикл нагруженля. Время нагружения в первом цикле берется порядка %, и оно не должно превыпать 3% долговеч- 45 ности образца. По истечении половины времени нагружения поворота камеры тепловизора 8 находят самый горячий участок образца 2 (предполагаемый очаг разрушения) и затем наблюдение ,Q ведут только за этим участком (и в первом, и во всех последующих циклах нагружения). За 20 с до окончания времени нагружения в первом цикле тепловизором 8 фиксируют температуру Т, , наблюдаемого участка, а череа промежуток времени ol i, составляющий 20 с, втррично фиксируют температуру Т этого же участка.

674

После этого заканчивают первый цикл нагружения и сразу переходят к второму, для чего увеличивают амплитуду колебаний и устанавливают режим колебаний с амплитудой напряжения d, большей, чем в первом цикле, но не превышающей предполагаемый предел выносливости материала 6 «. Все действия во втором и всех последующих циклах нагружения повторяют за исключением поиска горячего участка - наблюдение ведется за тем же участком.

Всего проводят 5-6 циклов нагружения с таким расчетом, чтобы 2 - 3 цикла соответствовали нагружению до предполагаемого предела выносливости /6о,;6., один цикл - нагружению с 1у- .f , а остальные циклы - нагружению с , причем приращение при переходе к следующему циклу не должно превыпать 5% от действующего уровня напряжений. При нагружении за предполагаемым пределом вьшосливости / о( ./ время нагружения уменьшают - оно должно составлять около 1% и не превышать 3% от предполагаемой долговечности образца на данном уровне напряжений. Это вызвано тем, что, если время нагружения менее 1% от долговечности образца, то в нем не произойдет достаточного разогрева, а если время нагружения превысит 3% от долговечности образца, то за время испытаний будет просто выбран знг чительньй ре- сур работоспособности образца.

Следует следить за тем, чтобы промежуток времени 4 t , через который в каждом цикле нагружения фиксируют температуру наблюдаемого участка, был постоянным.

Далее определяют удельную энтропию образца на наблюдаемом учатске, по изменению которой судят о пределе выносливости. В каждом цикле нагружения рассчитывают изменение удельной энтропии наблюдаемой точки по формуле

ds

2 Су Тг - Т, р т, + т.

где с - удельная объемная теплоемкость материала;

р - плотность материала образца, и строят график изменения удельной энтропии ds в зависимости от амплитуды напряжения на соответствующей

ступени нагружения ds - f(o(), абсцисса точки излома которого и представляет собой предел выносливости образца 6, .

Испытывались образцы из стали 45, у которых рабочие части длиной 1 100 мм имели трубчатое сечение с наружным диаметром D 18,3 мм и внутренним диаметром d 1,1 мм. Предпо- лагаемый предел выносливости материала образца $. 250 МПа.

В первом цикле нагружение проводилось при амплитуде напряжения 6о, 100 МПа, амплитуда колебаний образ- 6«1

ца при этом Л1

0,05 мм. Собственная частота колебательной системы 685 Гц. Время нагружения в циклах, предшествующих предполагаемому преде лу выносливости, 2 мин. Это соответствует 1% от базового числа циклов N с 10 циклов. Первый раз темперао

тура наблюдаемой точки фиксировалась через I мин 40 с после начала нагружения, время dС во всех циклах нагружения 20 с. Во втором цикле нагружение проводилось при 6о( 200 МПа, в третьем - при „ 250 МПа, в следующих циклах амплитуда напряжения &„ увеличивалась на 10 - 15 МПа, а время нагружения з еньшалось до 1,5

0

5

0

5

0

1 мин, причем температура наблюдаемого участка первый раз фиксировалась за 20 с до окончания нагружения, а второй раз - в конце нагружения. В первом и втором циклах нагружения, т.е. при бд ё, , величина йТ Т - Т, очень мала (левые ветви соответствующих кривых на фиг, 3 практически горизонтальны и по существу 41-0), по мере приближения к пределу выносливости величину 4Т уже можно зафиксировать тепловизором (4Т 0,1 С), а при дальнейшем увеличении напряжения , т.е. при нагружении за пределом вьшосливости, величина ДТ резко возрастает и составляет уже не сколько градусов. Это соответствует физическим представлениям о природе накопления усталостных повреждений, так как при циклическом нагружении образца за пределом выносливости в нем происходят необратимые изменения, связанные с развитием микродефектов, увеличивается уровень внутреннего трения, что ведет к интенсивному росту температуры.

Таким образом, предпоженньй способ обладает высокой точностью определения предела выносливости образцов материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточной циклической долговечности материала | 1983 |

|

SU1099235A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НА УСТАЛОСТНУЮ ПРОЧНОСТЬ | 2010 |

|

RU2443994C1 |

| Способ определения предела ограниченной выносливости материала | 1983 |

|

SU1111064A1 |

| Способ определения предела выносливости материала | 1987 |

|

SU1460664A1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| Способ испытания пьезоэлементов составных стержневых пьезопреобразователей | 1990 |

|

SU1788602A1 |

| Способ определения остаточной циклической долговечности пьезоматериала | 1985 |

|

SU1388756A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 2001 |

|

RU2207538C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ испытания материалов на контактную выносливость | 1985 |

|

SU1298608A1 |

Способ определения передела выносливости материалов, заключающийся в том, что подвергают образец материала циклическому нагружению со ступенчато возрастающей амплитудой напряжения и временем нагружения в каждом цикле не более 3% долговечности образца и определяют его предел выносливости, отличающийся тем, что, с целью повышения точности путем учета изменения энтропии материала, определяют в первом цикле нагружения ниаболее нагретый учаток образца, в каждом цикле определяют удельную энтропию образца на этом участке и по ее изменению судят о пределе выносливости.

Фиг. 1

Фиг.2

d.

Kt-tft

10 9 8 7 6 5 3

2 1

О

т

200 -f

фиг.з

-1

1I

300

6a.fJo

| ШпигельбурД И | |||

| Я | |||

| и др | |||

| Контроль усталостной прочности деталей машин методом внутреннего трения в производственных условиях | |||

| - Сб: Рассеяние энергии при колебаниях механических систем | |||

| - Киев: Наукова думка, I982, с | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1989-08-07—Публикация

1985-12-12—Подача