Изобретение относится к механическим испытаниям материалов, в частности к способам испытания на усталость.

Известен способ испытания на усталость, заключающийся в том, что в образце материала возбуждают колебания на частоте, близкой к резонансной, ступенчато увеличивают амплитуду колебаний и выдерживают на каждой ступени заданное число циклов нагружения, регистрируют параметры колебаний и по ним судят о механических свойствах испытуемого материала, причем частоту колебаний изменяют ступенчато, приближая к резонансной, и увеличивают амплитуду до самопроизвольного ее роста на одной из ступеней во время выдержки заданного числа циклов, затем уменьшают частоту до значения, при котором не происходит самопроизвольного роста амплитуды, и испытывают образец при этом значении амплитуды, выдерживая количество циклов, характеризующее срок службы материала [1].

Известен также способ испытания на усталость, заключающийся в том, что в образце материала возбуждают колебания на частоте, близкой к резонансной, ступенчато увеличивают амплитуду колебаний и выдерживают на каждой ступени заданное число циклов нагружения, регистрируют параметры колебаний и по ним судят о механических свойствах испытуемого материала, причем ступенчатое увеличение амплитуды колебаний производят до момента уменьшения амплитуды на одной из ступеней во время выдержки заданного числа циклов нагружения, а затем испытывают образец при этом значении амплитуды, выдерживая количество циклов, характеризующее срок службы материала [2].

Недостатком известных способов является невозможность использования образца, прошедшего испытания, повторно.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения предела выносливости материала, заключающийся в том, что образец материала циклически нагружают при ступенчатом увеличении уровня нагрузки, начиная от уровня меньше предела выносливости, и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, причем нагружение на каждой ступени осуществляют в режиме автоколебаний на резонансной частоте, определяют на каждой ступени относительную величину рассеяния энергии, отнесенную к общей энергии установившегося колебательного движения на данной ступени, а в качестве характеристики рассеяния энергии определяют отношение относительной энергии соответствующей ступени к относительной энергии первой ступени [3].

Недостатком описанного способа является его ограниченные функциональные возможности, не позволяющие повышать предел выносливости материала.

Задачей изобретения является расширение функциональных возможностей способа, а именно: обеспечение возможности увеличения предела выносливости контролируемых изделий.

В предлагаемом изобретении указанная задача достигается тем, что образец материала циклически нагружают при ступенчатом увеличении уровня нагрузки, начиная от уровня меньше предела выносливости, и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, причем нагружение на каждой ступени осуществляют на резонансной частоте, определяют на каждой ступени относительную величину рассеяния энергии, отнесенную к общей энергии установившегося колебательного движения на данной ступени, а в качестве характеристики рассеяния энергии определяют отношение относительной энергии соответствующей ступени к относительной энергии первой ступени, причем после определения предела выносливости проводят, по меньшей мере, один раз стадию упрочнения за счет того, что нагрузку, соответствующую точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, снижают на 10-15% и осуществляют на этом уровне нагрузки циклы нагружения до тех пор, пока собственная частота колебаний образца увеличивается, а после ее стабилизации снимают нагружение, выдерживают испытуемый образец без нагрузки в течение 8-24 ч и повторяют циклы нагружения при том же уровне нагрузки в течение периода времени повторного увеличения собственной частоты колебаний образца, затем повторно определяют предел выносливости материала, начиная с нагрузки, на которой производили упрочнение.

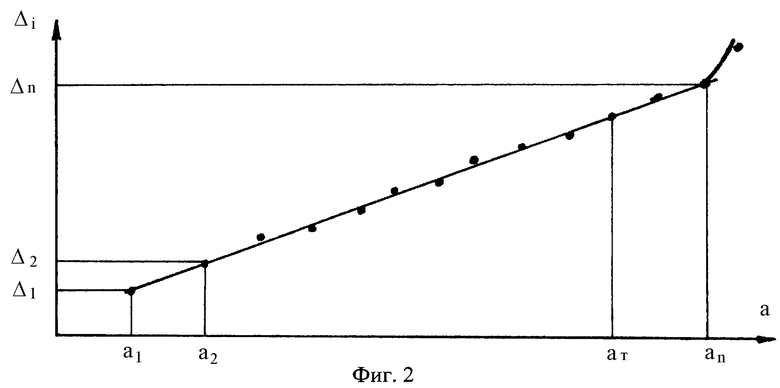

Сущность изобретения поясняется чертежами, где на фиг.1 показано изменение средней амплитуды нагружения испытуемого образца в резонансном режиме, а на фиг.2 - график зависимости отношения величины относительного рассеяния энергии на каждой ступени нагружения к ее величине на первой ступени.

Устройствами для реализации способа являются как автоколебательные устройства, так и обычные резонансные. Устройство снабжается счетчиком циклов, средствами измерения частоты и амплитуды колебаний, силы тока, напряжения и длительности электрического импульса.

Способ реализуется следующим образом.

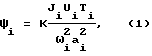

Образец закрепляют в захватах испытательной установки и циклически нагружают на резонансной частоте, измеряют частоту и амплитуду колебаний образца, напряжение, электрический ток и длительность электрического импульса, определяют величину относительного рассеяния энергии ψi на каждой ступени нагружения по зависимости

где i - порядковый номер ступени нагружения,

Ui - подводимое напряжение на i-й ступени,

Ji - электрический ток,

Ti - длительность электрического импульса,

ai - амплитуда колебаний испытуемого образца,

ωi - резонансная круговая частота колебаний образца,

К - постоянная величина, характерная для колебательной системы.

Нагрузку на испытуемый образец увеличивают ступенчато, регистрируют параметры колебательного процесса и строят график зависимости Δi от амплитуды колебаний образца, аппроксимируемый прямой линией. С увеличением амплитуды нагружения количество ступеней увеличивают для более точного определения точки перегиба зависимости (отклонения от прямой линии). Точка перегиба характеризует величину циклического предела пропорциональности, который равен напряжению при соответствующей амплитуде нагружения и близок к пределу выносливости материала. Далее, амплитуду, соответствующую пределу выносливости материала, уменьшают на 10-15% и продолжают нагружать образец. Согласно теории дислокаций при этих напряжениях наиболее активно происходит образование новых плоскостей скольжения и несовершенств между зернами и в кристаллических решетках зерна, что приводит к увеличению сопротивления при сдвиге материала и, следовательно, к увеличению прочности. Причем, напряжения, которые возникают при этом, не приводят к образованию и росту усталостных трещин, а повышают предел выносливости, происходит циклическая тренировка материала. По литературным источникам таким образом можно увеличить предел выносливости материала до 5-7%. В лаборатории надежности ОмГТУ циклической тренировке подвергались стали 20Х3ВМФ и 40Х - предел выносливости увеличивался, примерно, на 5%. Контролировать степень упрочнения материала можно по изменению собственной частоты колебаний образца, при упрочнении частота увеличивается. На упрочнение также влияет время отдыха материала после тренировки. В лаборатории надежности без нагрузки образцы выдерживались в течение 8-24 ч, затем повторно подвергались циклическому нагружению, собственная частота в некоторых случаях снова начинала увеличиваться, то есть упрочнение материала продолжалось, число циклов тренинг-отдых может быть неограниченным и определяется из условия повышения предела выносливости материала. Нагрузка для циклической тренировки определяется из следующих соотношений, 5% - точность определения циклического предела пропорциональности, описанным выше способом, 10% - возможный размах отклонения амплитуды резонансных колебаний образца от средней линии.

Таким образом, предлагаемое изобретение позволяет проводить упрочнение материала, а также проводить неразрушающий контроль деталей, например, турбинных и компрессорных лопаток, которые выборочно подвергаются проверочным усталостным испытаниям до разрушения. Это позволит экономить лопатки, а те лопатки, которые не имеют требуемый предел выносливости материала, могут быть упрочнены, то есть, происходит восстановление надежности и качества лопаток вместо отходов в брак.

Источники информации, принятые во внимание:

1. Авторское свидетельство СССР 641312, кл. G 01 N 3/32, 1979.

2. Авторское свидетельство СССР 641311, кл. G 01 N 3/32, 1979.

3. Авторское свидетельство СССР 1587400, кл. G 01 N 3/32, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости материала | 1988 |

|

SU1587400A1 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ И СТАБИЛИЗАЦИИ РЕЗОНАНСНОЙ ЧАСТОТЫ УПРУГОГО ПОДВЕСА ДИНАМИЧЕСКИ НАСТРАИВАЕМОГО ГИРОСКОПА | 2005 |

|

RU2309394C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

| Способ определения предела выносливости стальных деталей и образцов | 2018 |

|

RU2686877C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 2000 |

|

RU2193767C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| УСТРОЙСТВО ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ОБРАЗЦОВ В РЕЖИМЕ АВТОКОЛЕБАНИЙ | 2000 |

|

RU2196315C2 |

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

Изобретение относится к механическим испытаниям материалов на циклическую усталость. Способ определения предела выносливости материала заключается в том, что образец материала циклически нагружают на резонансной частоте при ступенчатом увеличении уровня нагрузки, начиная от уровня меньше предела выносливости, и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки. После определения предела выносливости проводят, по меньшей мере, один раз стадию упрочнения за счет того, что нагрузку, соответствующую точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, снижают на 10-15% и осуществляют на этом уровне нагрузки циклы нагружения до тех пор, пока собственная частота колебаний образца увеличивается, а после ее стабилизации снимают нагружение, выдерживают испытуемый образец без нагрузки в течение 8-24 ч и повторяют циклы нагружения при том же уровне нагрузки в течение периода времени повторного увеличения собственной частоты колебаний образца, затем повторно определяют предел выносливости материала, начиная с нагрузки, на которой производили упрочнение. Данное изобретение расширяет функциональные возможности способа определения предела выносливости материала, а именно обеспечивает возможность увеличения предела выносливости контролируемых изделий. 2 ил.

Способ определения предела выносливости материала, заключающийся в том, что образец материала циклически нагружают при ступенчатом увеличении уровня нагрузки, начиная от уровня меньше предела выносливости, и определяют характеристику рассеяния энергии на каждой ступени нагружения, а о пределе выносливости судят по точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, причем нагружение на каждой ступени осуществляют на резонансной частоте, определяют на каждой ступени относительную величину рассеяния энергии, отнесенную к общей энергии установившегося колебательного движения на данной ступени, а в качестве характеристики рассеяния энергии определяют отношение относительной энергии соответствующей ступени к относительной энергии первой ступени, отличающийся тем, что после определения предела выносливости проводят, по меньшей мере, один раз стадию упрочнения за счет того, что нагрузку, соответствующую точке излома зависимости характеристики рассеяния энергии от уровня нагрузки, снижают на 10-15% и осуществляют на этом уровне нагрузки циклы нагружения до тех пор, пока собственная частота колебаний образца увеличивается, а после ее стабилизации снимают нагружение, выдерживают испытуемый образец без нагрузки в течение 8-24 ч и повторяют циклы нагружения при том же уровне нагрузки в течение периода времени повторного увеличения собственной частоты колебаний образца, затем повторно определяют предел выносливости материала, начиная с нагрузки, на которой производили упрочнение.

| Способ определения предела выносливости материала | 1988 |

|

SU1587400A1 |

| Способ определения предела выносливости материала | 1982 |

|

SU1060983A1 |

| Способ определения предела выносливости образцов материала | 1986 |

|

SU1392441A1 |

| Способ испытания на усталость | 1977 |

|

SU641312A1 |

| СПОСОБ УСКОРЕННОГО ИСПЫТАНИЯ МАТЕРИАЛА НА УСТАЛОСТЬ | 1990 |

|

RU2028602C1 |

| Способ определения предела выносливости материала | 1987 |

|

SU1539581A1 |

| US 3911734 А, 14.10.1975 | |||

| Печь для обжига зернистого материала | 1986 |

|

SU1399629A1 |

| МИКРОЭЛЕКТРОМЕХАНИЧЕСКИЙ ВЗРЫВАТЕЛЬ ИЗОХОРИЧЕСКИЙ | 2012 |

|

RU2522362C1 |

| ШПИГЕЛЬБУРД И.Я | |||

| Некоторые вопросы механики внутреннего трения твердых тел / Автореферат на соискание ученой степени д.т.н | |||

| - Новосибирск, РАН, Сибирское отделение, 1973, с.25-27. | |||

Авторы

Даты

2003-06-27—Публикация

2001-06-25—Подача