/

1

СО

со

05 ()

Изобретение относится к испытательной технике, а именно к устройствам для определения накопленных усталостных повреждений, и может быть использовано для прогноза остаточной долговечности транспортных средств и иных сложных металлических конструкций, испытьшаю1дих в процессе эксплуатации воздействие нагрузок дииамичес- кого характера.

Целью изобретения является упрорт,е- ние конструкции уменьшением габарита устройства по высоте.

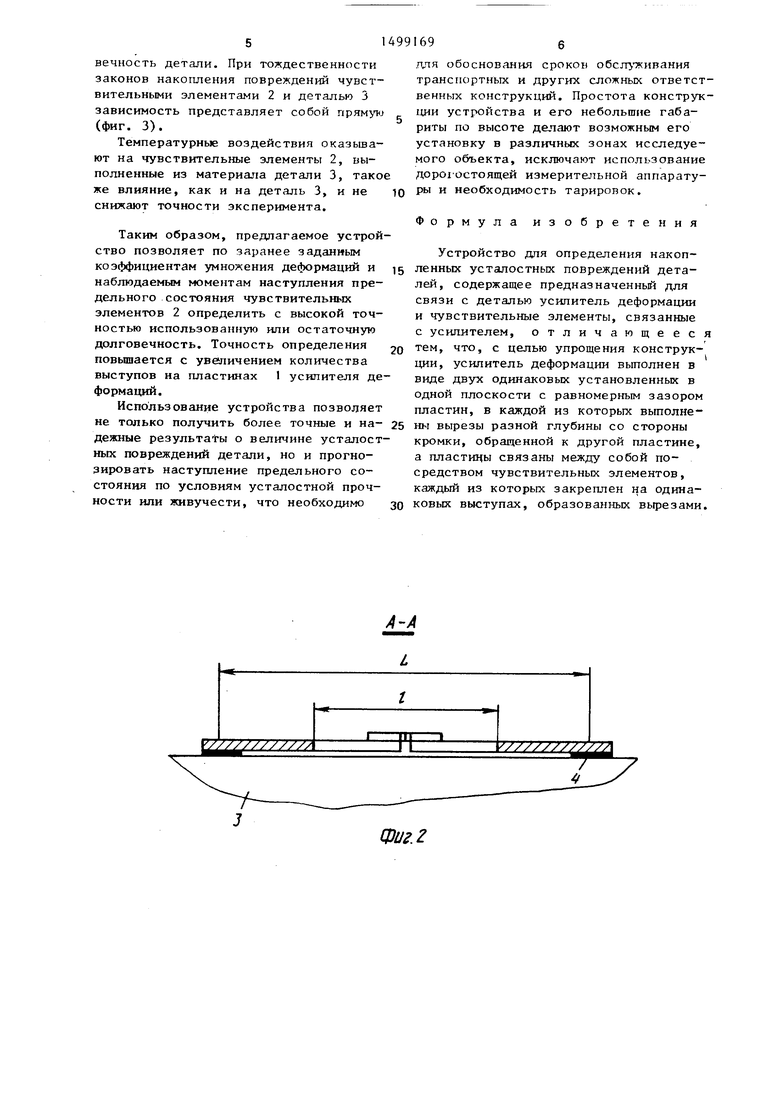

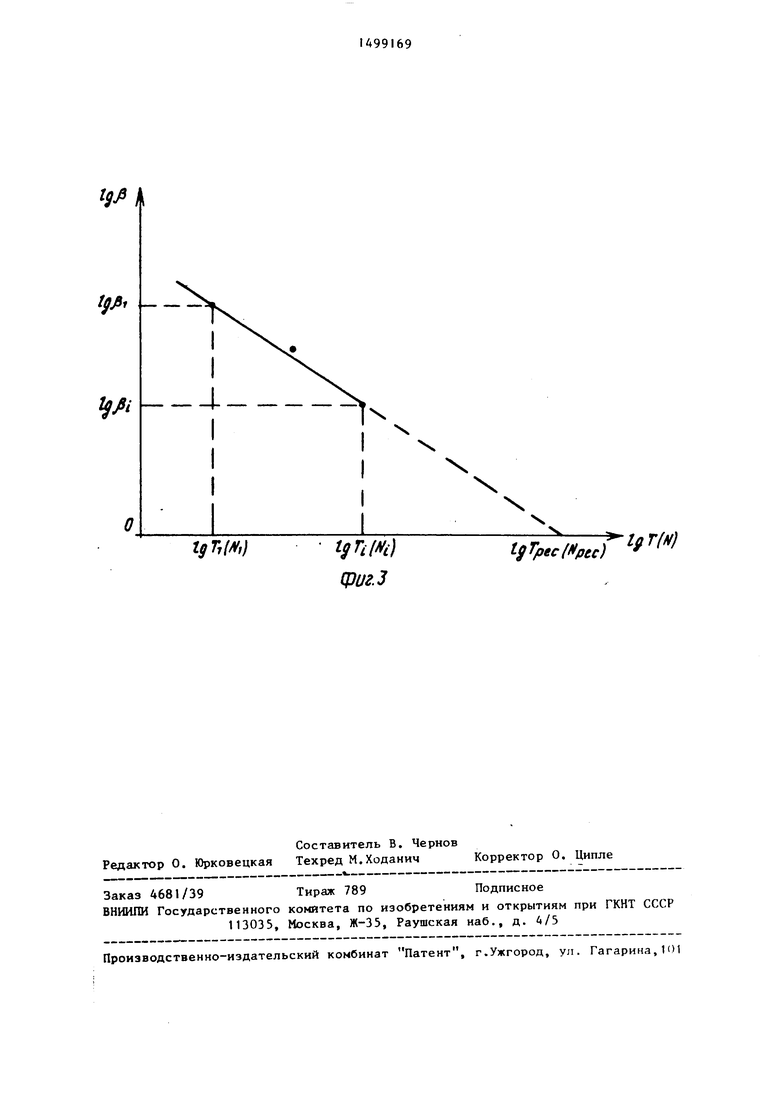

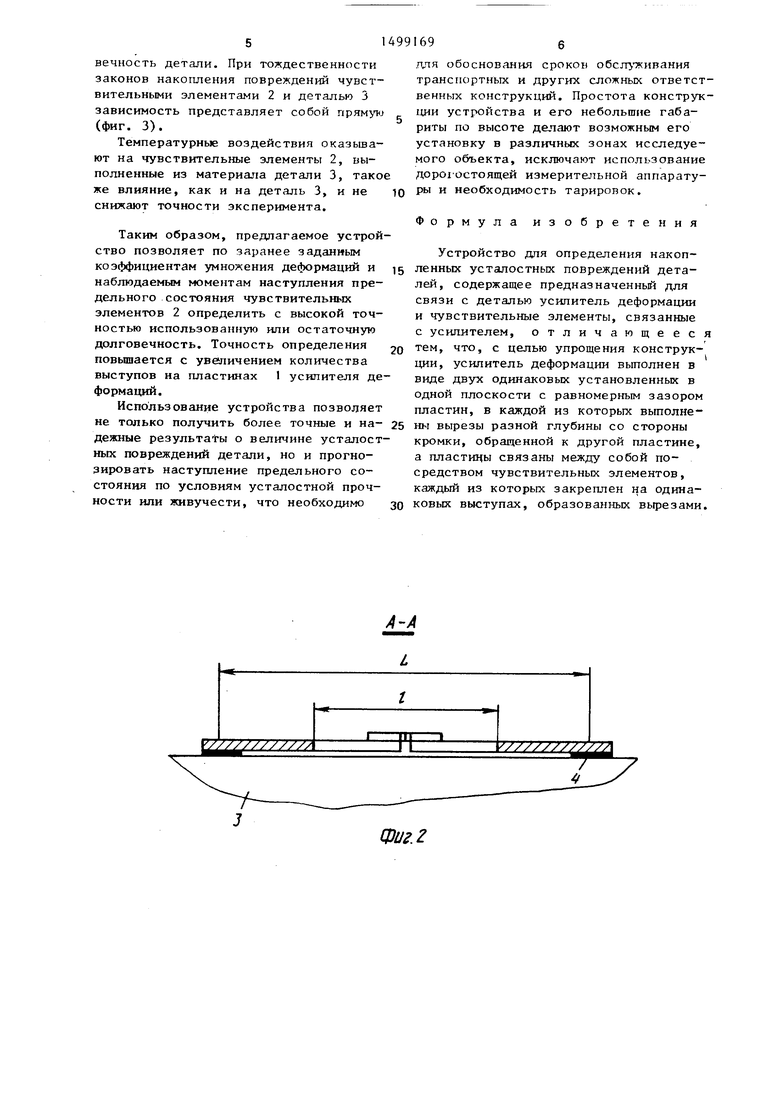

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - график, иллюстрирующий принцип прогнозирования момента наст -пления предельного состояния испытуемой детали с помощью предло- женного устройства.

Устройство для определения накопленных усталостных повреждений детале содержит усилитель деформаций, представляющий собой две одинаковые плас- тины 1 с чувствительными элементами 2, разделенные вырезами на высту ™ различной высоты и закрепленные на исследуемой детали 3. Пластины I располагают таким образом, чтобы одинаковы выступы были направлены своими торцами навстречу друг другу. Между торцами выступов противоположных пластин 1 при закреплении последних оставляется небольшой (1-2 мм) равномерный за- зор.

Чувствительные элементы 2 выполнены из материала детали, например, в виде тонких полосок с концентратором, величина коэффициента которого подбирается равной коэффициенту концентрации напряжений в исследуемой зоне детали. Каждый из чувствительных элементов 2 закрепляется, например, склеиванием на поверхностях каждой пары одинаковых выступов симметрично относительно зазора. Для повьшения достоверности прогноза на каждую пару выступов могут устанавливаться по нескольку чувствительных элементов.

Устройство работает следующим образом.

Пластины 1 усилителя деформации с закрепленными на них чувствительными элементами 2, жестко сое;к1няют с исследуемой деталью 3 через прокладки 4 так, чтобы выступы пластин I не были связаны с поверхностью исследуе

694

мой детали 3. Продольная ось пластин 1 при этом должна совпадать с направлением действия главных напряжений.

Под воздействием на деталь 3 периодически изменяю1 (ихся нагрузок зазор между торцами гребней изменяется на величину 4 , определяемую формулой

действующие напряжения в детали;

Е - модуль упругости материала детали и чувствительных элементов;L - база крепления устройства к

детали.

При этом в i-M чувствительном эде- менте возникают напряжения i. и деформации Е., равные:

кг:

Е .

.

где I- - двойная длина i-ro выступа

или база элемента. Таким образом, применением в устройстве набора выступов разной длины при постоянной базе крепления достигается эффект умножения деформаций или напряжений. Коэффициент умножения определяется простым соотношением базы крепления устройства и базы элемента

L 1.

Наибольшие деформации возникают в чувствительных элементах 2, расположенных на самых коротких выступах пластин 1, и время до наступления их предельного состояния (например, разрушение) оказывается миню1альным.

Наблюдая моменты наступления предельного состояния чувствительных элементов 2, можно построить статистическую зависимость их долговечности (в часах, циклах, блоках нагрузки и т.д.) от коэффициента усиления. Установленную зависимость экстраполируют на большие значения долговечности. Значения, соответствующие на экстраполя- ционной кривой коэффициенту умножения, равному единице, характеризуют долговечность детали. При тождественности законов накопления повреждений чувствительными элементами 2 и деталью 3 зависимость представляет собой прямуь. (фиг. 3).

Температурные воздействия оказьша- ют на чувствительные элементы 2, выполненные из материала детали 3, такое же влияние, как и на деталь 3, и не снижают точности эксперимента.

Таким образом, предлагаемое устройство позволяет по заранее заданным коэффициентам умножения деформаций и наблюдаемым моментам наступления предельного состояния чувствительных элементов 2 определить с высокой точностью использованную или остаточную долговечность. Точность определения повышается с увеличением количества выступов на пластинах 1 усилителя деформаций.

Использование устройства позволяет не только получить более точные и на- дежные результаты о величине усталостных повреждений детали, но и прогнозировать наступление предельного состояния по условиям усталостной прочности или живучести, что необходимо

для обоснования сроков обсл ткивания транспортных и других сложных ответственных конструкций. Простота конструкции устройства и его небольшие габариты по высоте делают возможным его установку в различных зонах исследуемого объекта, исключают использование дорО1 Остоящей измерительной аппаратуры и необходимость тарировок.

Формула изобретения

Устройство для определения накопленных устошостных повреждений деталей, содержащее предназначенньй для связи с деталью усипитель деформации и чувствительные элементы, связанные с усилителем, отличающеес тем, что, с целью упрощения конструкции, усилитель деформации выполнен в виде двух одинаковых установленных в одной плоскости с равномерным зазором пластин, в каждой из которых вьшолне- ны вырезы разной глубины со стороны кромки, обращенной к другой пластине, а пластины связаны между собой посредством чувствительных элементов, каждый из которых закреплен на одинаковых выступах, образованных вьфезами

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик усталостностых повреждений конструкций | 1986 |

|

SU1402801A1 |

| Усилитель деформации | 1989 |

|

SU1673829A1 |

| Способ долгосрочного прогнозирования индивидуального ресурса гидроагрегата в условиях часто меняющихся режимных факторов | 2020 |

|

RU2756781C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕСУРСНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2005 |

|

RU2282174C1 |

| Способ оценки ресурса элементов несущих систем машин, подверженных действию нагрузки, переменной во времени | 2017 |

|

RU2656110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2000 |

|

RU2190831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2012 |

|

RU2507478C1 |

| Умножитель деформаций для измерителей накопленных повреждений конструкций | 1989 |

|

SU1709180A1 |

| Устройство для определения накопленных усталостных повреждений конструкции | 1981 |

|

SU993098A1 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

Изобретение относится к испытательной технике и может быть использовано для прогноза остаточной долговечности деталей машин. Целью изобретения является упрощение конструкции уменьшением габарита устройства по высоте. Усилитель деформаций выполняют в виде двух одинаковых пластин 1, разделенных вырезами на выступы различной высоты LI/2. Между торцами выступов существует равномерный зазор Δ, симметрично которому на выступах одинаковой длины закреплены чувствительные элементы 2. Пластины 1 жестко закреплены на детали 3 и деформируются вместе с нею. При этом коэффициент умножения усилителя деформации по I-му выступу определяется простым соотношением βI=L/LI, где L - расстояние между точками крепления пластин 1 на детали 3 (база крепления). 3 ил.

Ф1//.

igfi

//A .::

1дт,(/,)

gniNi)

(риг.З

f w r

| Устройство для определения накопленных усталостных повреждений конструкции | 1981 |

|

SU993098A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-07—Публикация

1987-04-06—Подача