1

(21)4288162/24-21

(22)14.05.87

(46) 07.08.89. Бкш. № 29 (72) Б.Н.Сидоренко и Э.С.Батин (53) 621.3.049.75 (088.8) (56) Патент США № 3571924, кл, 29-625, 23.03.71.

Авторское свидетельство СССР № 1042601, кл. Н 05 К 13/02, 17.02.82.

(54) УСТРОЙСТВО ДЛЯ УСТАНОВКИ ДЕТАЛЕЙ

(57) Изобретение относится к автоматизации технологических процессов в области радиоэлектроники и может быть использовано для автоматической сборки радиоэлементов, в частности, стержневых элементов соединительных разъемов. Цель изобретения - расши

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ЛАРИНА ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ | 1995 |

|

RU2129930C1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОВОЛОЧНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1992 |

|

RU2050216C1 |

| Устройство для укладки короткозамкнутых витков в пазы магнитопровода электрических машин | 1983 |

|

SU1169089A2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для укладки короткозамкнутых витков в пазы магнитопровода электрических машин | 1980 |

|

SU959221A1 |

| Сборочный автомат | 1987 |

|

SU1496983A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| СПОСОБ СБОРКИ ТВЕРДОСПЛАВНОЙ ВСТАВКИ С КОРПУСОМ ШИПА ПРОТИВОСКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2373042C2 |

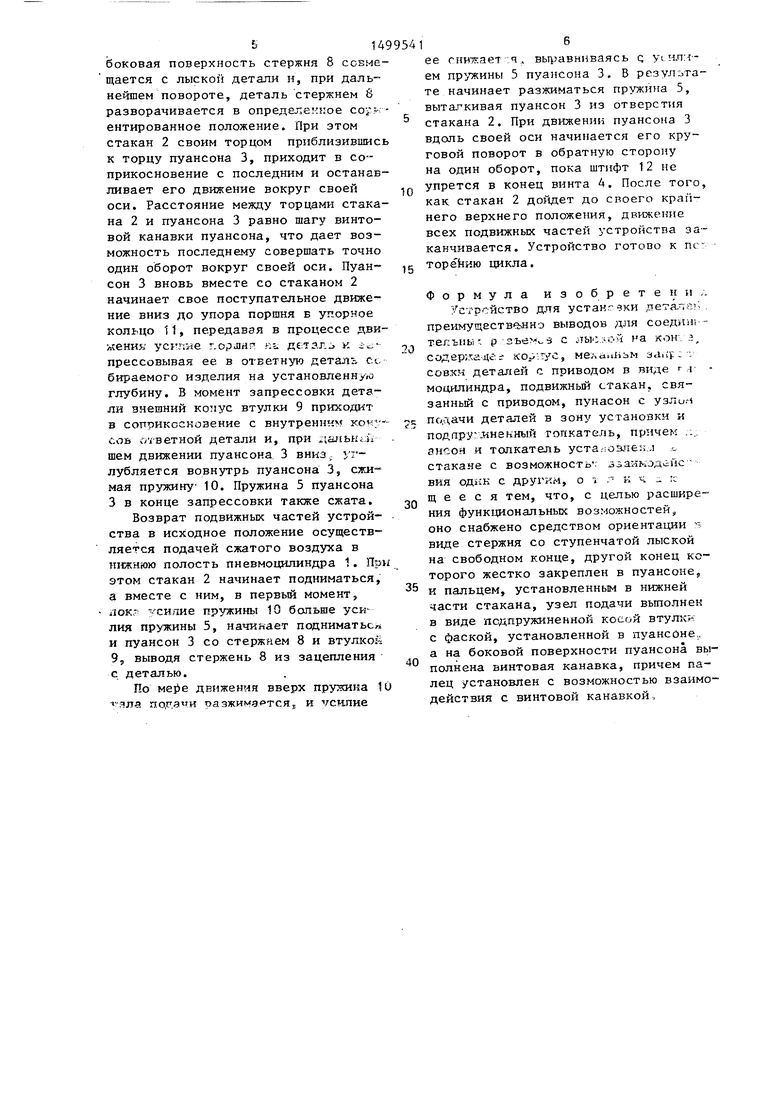

Изобретение относится к автоматизации технологических процессов в области радиоэлектроники и может быть использовано для автоматической сборки радиоэлементов, в частности стержневых элементов соединительных разъемов. Цель изобретения - расширение функциональных возможностей путем совмещения операции запрессовки детали (Д) в изделие и ее ориентации - достигается за счет того, что устройство имеет механизм запрессовки Д в виде пневмоцилиндра 1 с поршнем в виде стакана 2. В отверстие стакана 2 вставлен пуансон 3 с наружной винтовой канавкой большого шага, который вместе с пальцем 4 образует винтовую пару, преобразующую поступательное движение стакана 2 во вращательное движение пуансона 3. В рабочей части пуансона 3 установлены средство ориентации в виде стержня со ступенчатой лыской на свободном конце и узел подачи в виде подпружиненной косой втулки. При поступлении в рабочую зону несориентированной Д, частично вставленной в отверстие ответной детали, в верхнюю полость пневмоцилиндра 1 подается сжатый воздух до соприкосновения с Д. При соприкосновении Д со стержнем происходит ее ориентация под воздействием винтовой пары: пуансон 3 - палец 4, а при дальнейшем движении вниз пуансона 3 вместе со стаканом 2 - ее запрессовка в ответную Д на установленную глубину. 2 ил.

сл

4 QD СО СЛ 4

Ui. 1

3149

рение функциональных возможностей путем совмещения операции запрессовки детали (Д) в изделие и ее ориентации - достигается за счет того, что устройство имеет механизмы запрессовки Д в виде пневмоцилиндра 1 с поршнем в виде стакана 2, В отверстие стакана 2 вставлен пуансон 3 с f. наружной винтовой канавкой большого шага, который вместе с пальцем 4 образует винтовую пару, преобразующую поступательное движение стакана 2 во вращательное движение пуансона 3. В рабочей части пуансона 3 установле- ны средство ориентации в виде стерж

Изобретение относится к автомати- зации технологических процессов в радио и электротехнической промыш- лечностн и предназначэно для авто: а ттлческой сборки соединитепьньш раз- емов,,

Цель изобретения - расширение функциональных возможностей путем совмещения операции запрессовки детали в изделие и ее ориентации.

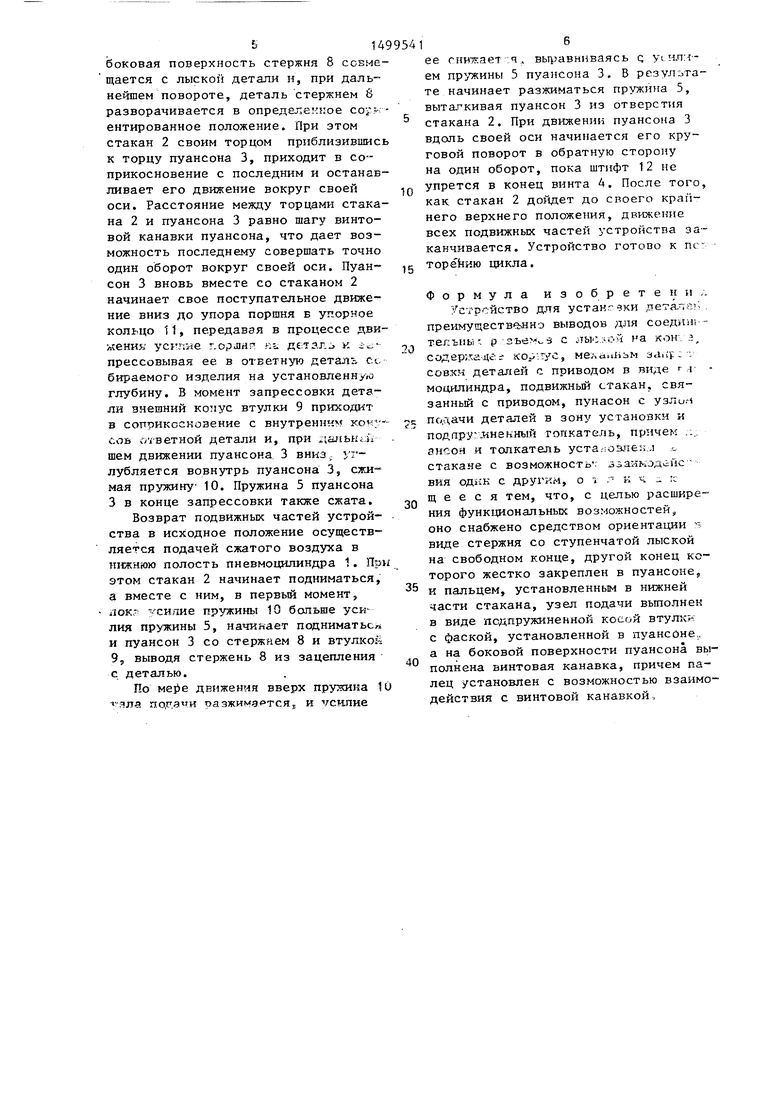

На фиг. 1 приведено устройство, общий вид, на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит механизм запрессовки деталей, состоящий из при- вода в виде пневмоцилиндра 1, Поршен пневмоцилиндра 1 вьшолнен в виде стакана 2. В отверстие стакана вставлен цилиндрический пуансон 3 с наружной винтовой канавкой большого шага, которьп вместе с пальцем 4 со сферическим концом, расположенным в резьбовом отверстии на конце стакана, образуют винтовую пару, преобразующую поступательное движение стакана 2 во врап1;ательное движение пуансона 3. Последний подпружинен пружиной 5, которая надета на толкатель 6 и регулируется по усилию натяжения гайкой 7, которая стопорится на толка- тель 6 винтом. В рабочей части пуансона 3 имеется двухступенчатое цилиндрическое отверстие. В верхнюю часть этого отверстия (меньшего диаметра) запрессовано средство ориен- тации в виде стержня 8 со ступенчатой лыской на свободном конце. В нижней части отверстия (большего диаметра) располагается узел подачи деня со ступенчатой лыской на свободном конце и узел подачи в виде подпружиненной косой втулки. При поступлении в рабочую зону несориентированной Д, частично вставленной в отверстие ответной Д, в верхнюю полость пневмоцилиндра 1 подается сжатьп воздух до соприкосновения с Д. При соприкосновении Д со стержнем происходит ее ориентация под воздействием винтовой пары пуансон 3 - палец 4, а при дальнейшем движении вниз пуансона 3 вместе со стаканом 2 - ее запрессовка в ответную Д на установ- глубину. 2 ил.

5

0

5 0) 5 о

талей, вьтолненный в виде полой втулки 9, имеющей со стороны внешнего торца внутреннюю фаску, переходящую в цилиндрическое отверстие, в которое входит стержень 8 со ступенчато ; лыской. При этом втулка 9 подпружинена пружиной 10.

Устройство работает следующим образом.

В исходном положении стакан 2 с пальцем 4 находится.в верхней части пневмоцилиндра 1, пуансон 3 с толкателем 6 вьщвинут пружиной 5 из отверстия стакана до упора, средство ориентации в виде стержня 8 по угловой координате развернуто н соответствии с положением лыски детали в изделии, втулка 9 отжата пружиной 10 вниз до упора.

При поступлении в рабочую зону - очередной, несориентированной детал ; частично вставленной в отверстие другой, ответной детали, в верхнюю полость пневмоцилиндра 1 подается сжа тьй воздух, стакан-поршень 2 с пуансоном 3 начинает перемещаться вниз, навстречу детали. Втулка 9, надвигаясь своей внутренней конусной фаской на деталь, направляет ее в свое 1ди- линдрическое отверстие до сближения со средством ориентации в виде стержня 8. В момент соприкосновения торца детали Со стержнем 8 поступательное движение пуансона 3 прекращается, и он под воздействием винтовой пары и вследствие продолжающегося поступательного движения стакана 2 начинает вместе со стержнем 8 поворачиваться вокруг своей оси. При повороте

S14

боковая поверхность стержня 8 совмещается с лыской детали и, при дальнейшем повороте, деталь стержнем 8 разворачивается в определенное ентированное положение. При этом стакан 2 своим торцом приблизившис к торцу пуансона 3, приходит в соприкосновение с последним и останавливает его движение вокруг своей оси. Расстояние между торцами стакана 2 и пуансона 3 равно шагу винтовой канавки пуансона, что дает возможность последнему совершать точно один оборот вокруг своей оси. Пуансон 3 вновь вместе со стаканом 2 начинает свое поступательное движение вниз до упора поршня в упорное кольцо 11, передавая в процессе дви- кеник r-opJiHr кь д :таг1 и i-c.i- прессовывая ее в ответную деталь со бираемого изделия на установленную глубину. В момент запрессовки детали внешний колус втулки 9 приходит в соприкосновение с внутренним С.ОВ ответной детали и, при aiibtLiSi тем движении пуансона 3 вниз углубляется вовнутрь пуансона 3, сжимая пружину 10. Пружина 5 пуансона 3 в конце запрессовки также сжата.

Возврат подвижных частей устройства в исходное положение осуществляется подачей сжатого воздуха в нижнюю полость пневмоцилиндра 1. При этом стакан 2 начинает подниматься.

а вместе с ним, в первый момент, локг усилие пружины 10 больше уси- ЛИЯ пружины 5, начинает подниматься и пуансон 3 со стержнем 8 и втулкой 9, выводя стержень 8 из зацепления с деталью.

По движения вверх пружина 10 ч-яла псцр.ачи разжимд.ртся, и лгснпие

0

5

54

0

0

5

0

I6

ее сниткает- Я, выравниваясь с усилием пружины 5 пуансона 3. В результате начинает разжиматься пружина 5, выталкивая пуансон 3 из отверстия стакана 2. При движении пуансона 3 вдоль своей оси начинается его круговой поворот в обратную сторону на один оборот, пока штифт 12 не упрется в конец винта 4. После того, как стакан 2 дойдет до своего Kpai i- него верхнего положения, движение всех подвижных частей устройства заканчивается. Устройство готово к пег торейию цикла.

Формула изобретен и;.

Устрсйство для устангеки реталгл; , преимуществ унно выводов для соедииг- тепъны рлзье -з с лы :.лОй на кон ., содер ла-дг.е кор:Г/с, мелаииьм aaiip: - совки деталей с приводом в виде г г - моцилиндра, подвижньй стакан, связанный с приводом, пунасон с узлим подачи деталей в зону установки и подпруг оинекный толкатель, причем .:.. анеон и толкатель устагюзлен;, стакане с возможность ; ззанкодейсВИЯ один с другим, о i я к ч - ГС

щ е е с я тем, что, с целью расширения функ1д 1ональньгх возможностей, оно снабжено средством ориентации s виде стержня со ступенчатой лыской на свободном конце, другой конец которого жестко закреплен в пуансоне, и пальцем, установленньм в нижней части стакана, узел подачи выполнен в виде подпружиненной косой втулки с фаской, установленной в пуансоне,, а на боковой поверхности пуансона выполнена винтовая канавка, причем палец у становлен с возможностью взаимодействия с винтовой канавкой,

Внешний конус .

ЛefШJfi

ответная Фи8.1

Л емент Ори@итирующай

BnilfnpeHHud конус

Авторы

Даты

1989-08-07—Публикация

1987-05-14—Подача