Изобретение относится к меканосборочному производству, в частности к технологическому оборудованию, предназначенному для сборки деталей типа вал-BTyjjKa посредством прессового соединениями может быть использовано в машиностроении, приборостроении и других отраслях промьташенности где имеет место выполнение указанных операций.

Известен автомат для эапрессовки деталей.типа вал-втулка, содержащий смонтированные на основании рабочую головку с запрессовочным пуансоном, ложемент для втулки, ложемент для вала в виде двух подпружиненных призм, установленные с возможностью возвратно-поступательного перемещени загрузочные механизмы для собираемых деталей в виде питателей, подающих лотков и отсекателей, а также систему автоматического управления f1J.

Однако известное устройство не исключает возможность запрессовки бракованных валиков(или валиков, имеющих максимальный предельный размер), поступление которых на позицию сборки приводит к резкому возрастанию усилия запрессовки, что в свою очередь вызывает заклинивание или поломку механизма сборки.

Целью изобретения является.повы шение качества сборки и производительности.

Указанная цель достигается тем, что автомат для запрессовки деталей типа вал-втулка, содержащий смонтированные На основании рабочую головку с запрессоБочным пуансоном, ложемент для втулки, ложемент для валав виде двух подпружиненных призм, установленных с возможностью возвратно-поступательного перемещения, загрузочные механизмы ,для собираег-ьгх деталей в виде питателей, подающих лотков и отсекателей, а также систем автоматического управления, снабжен механизмом контроля размеров запрессовываемый детали, выполненным в виде подпружиненной .гильзы с приемным окном, установленной концентрично на запрессовочном пуансоне с возможностью осевого перемещения и поворота вокруг своей оси, и калибровочной втулки, жестко закрепленной на одном из торцов гильзы, при этом призмы расположены внутри гильзы напротив приемного окна,одна из призм подпружинена относительно

калибровочной втулки-, а другая относительно запрессовочного пуансона .

Отсекатель валов жестко связан с запрессовочным пуансоном, а ложемент для втулки выполнен в виде подпружиненного относительно основания захвата и фиксатора.

Подпружинивающие призмы пружины выполнены с суммарной жесткостью, меньшей жесткости пружины, подпружинив гиль з у.

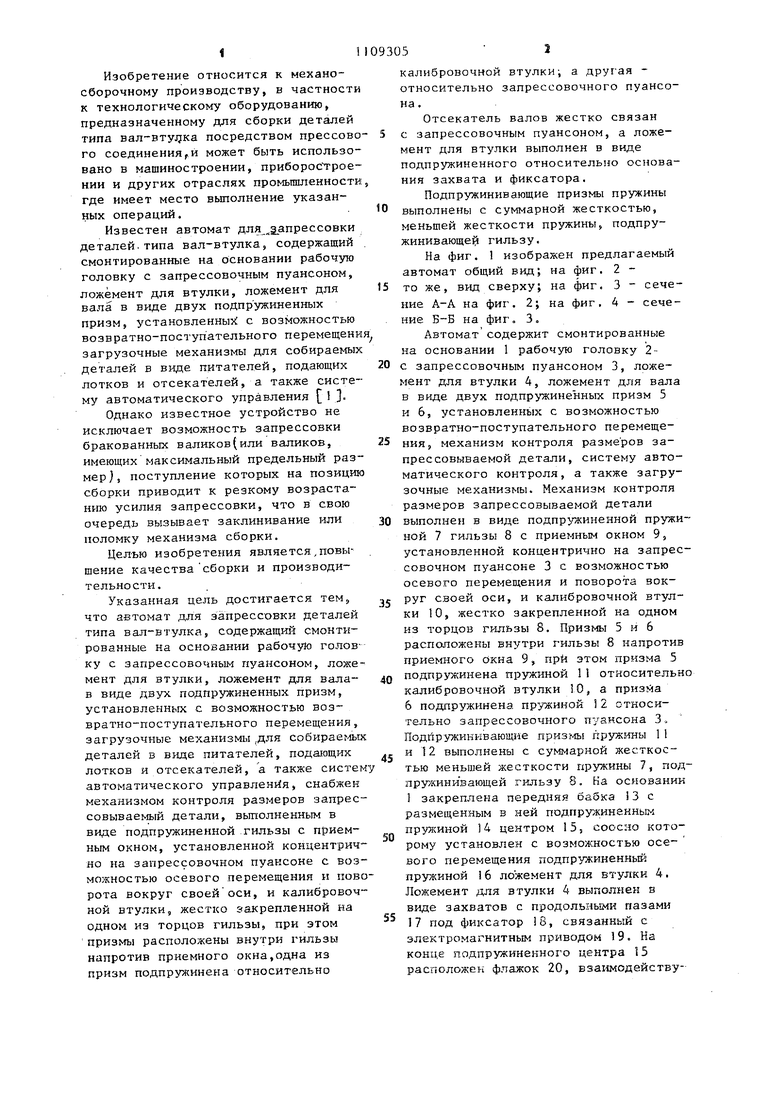

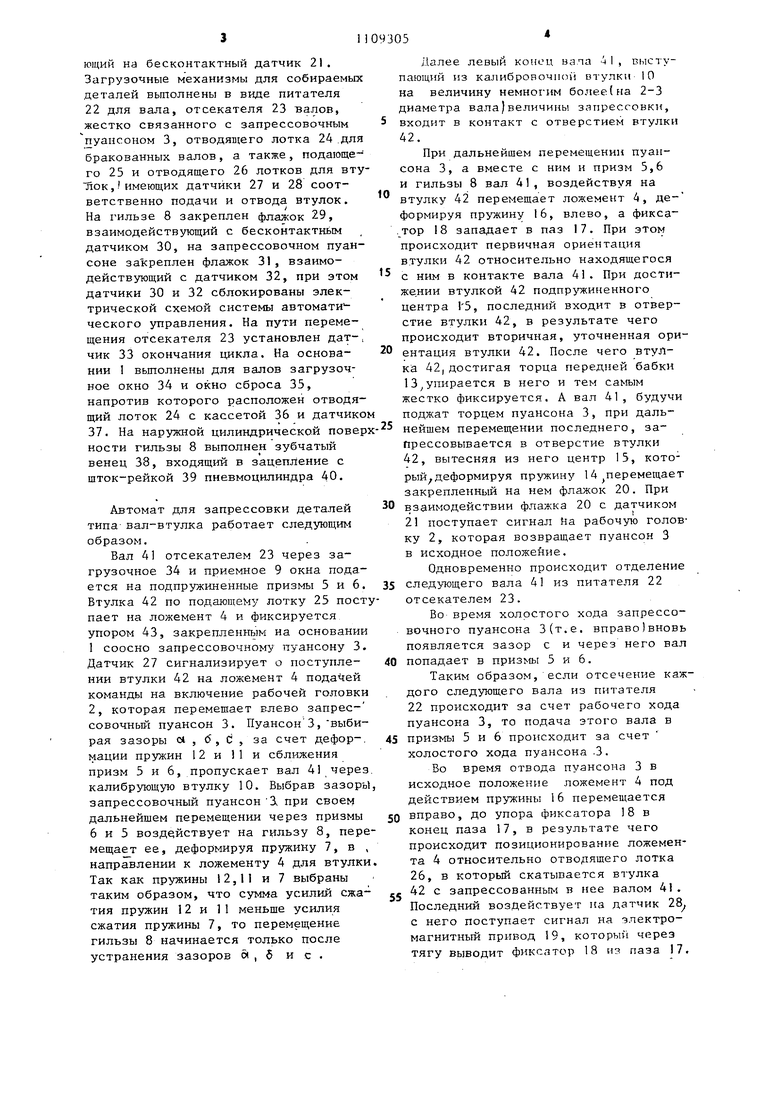

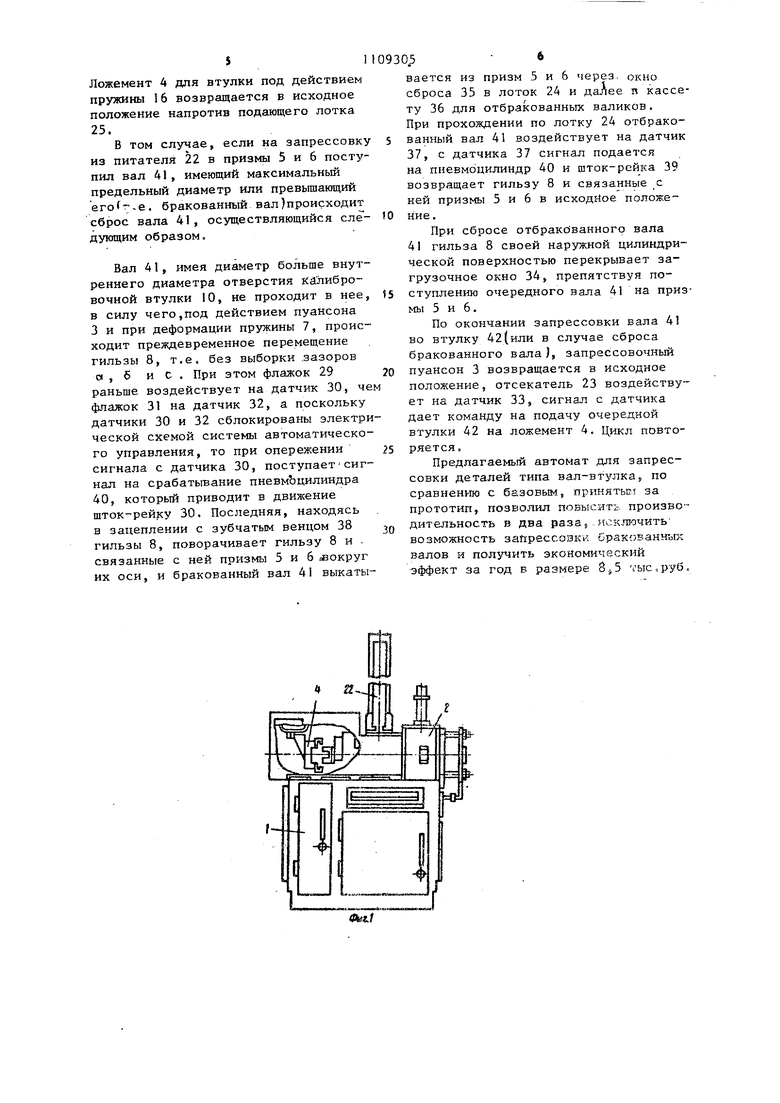

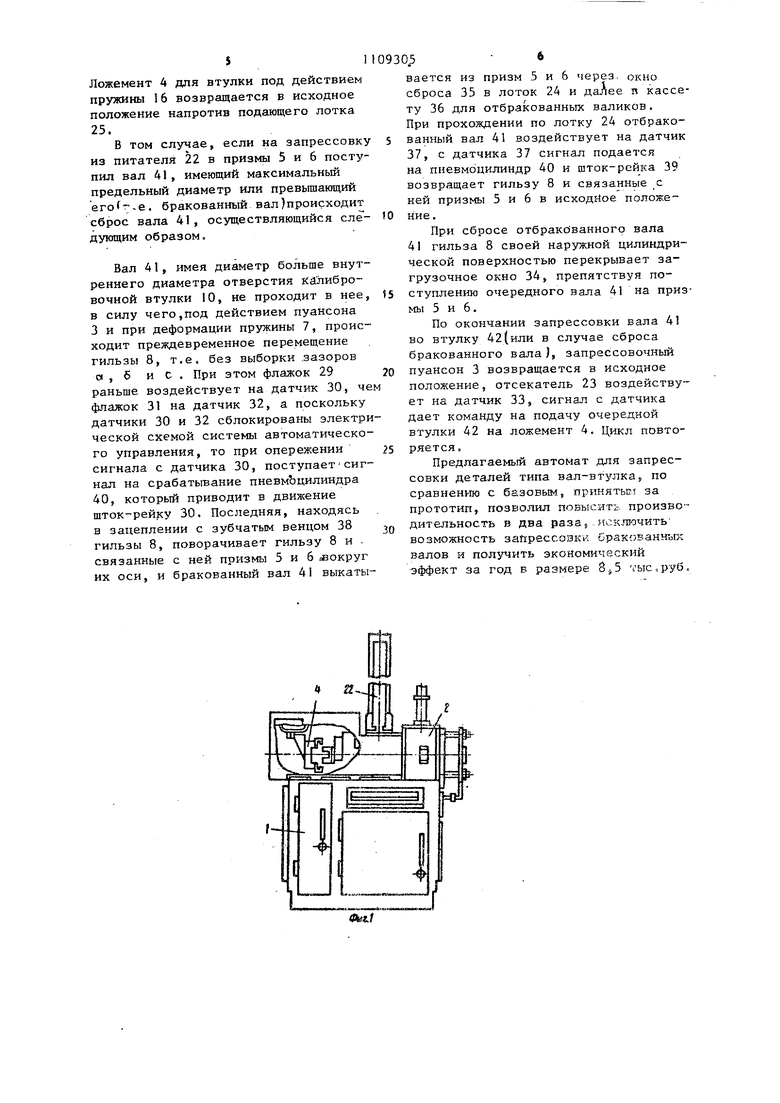

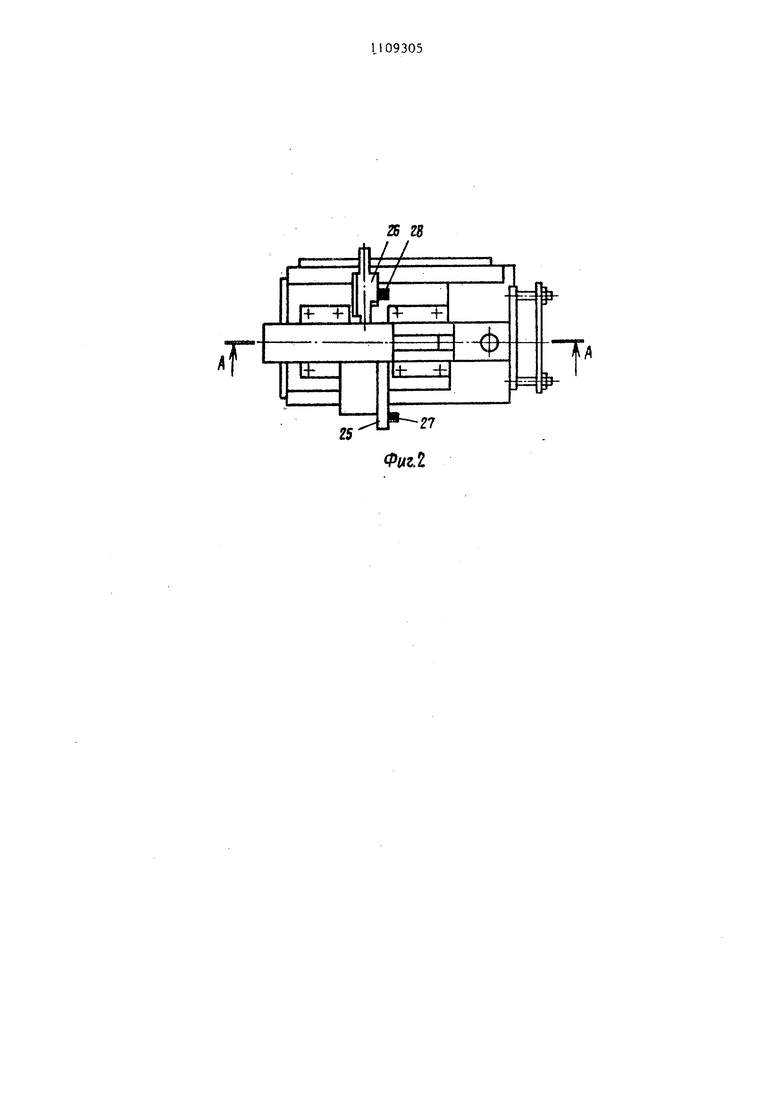

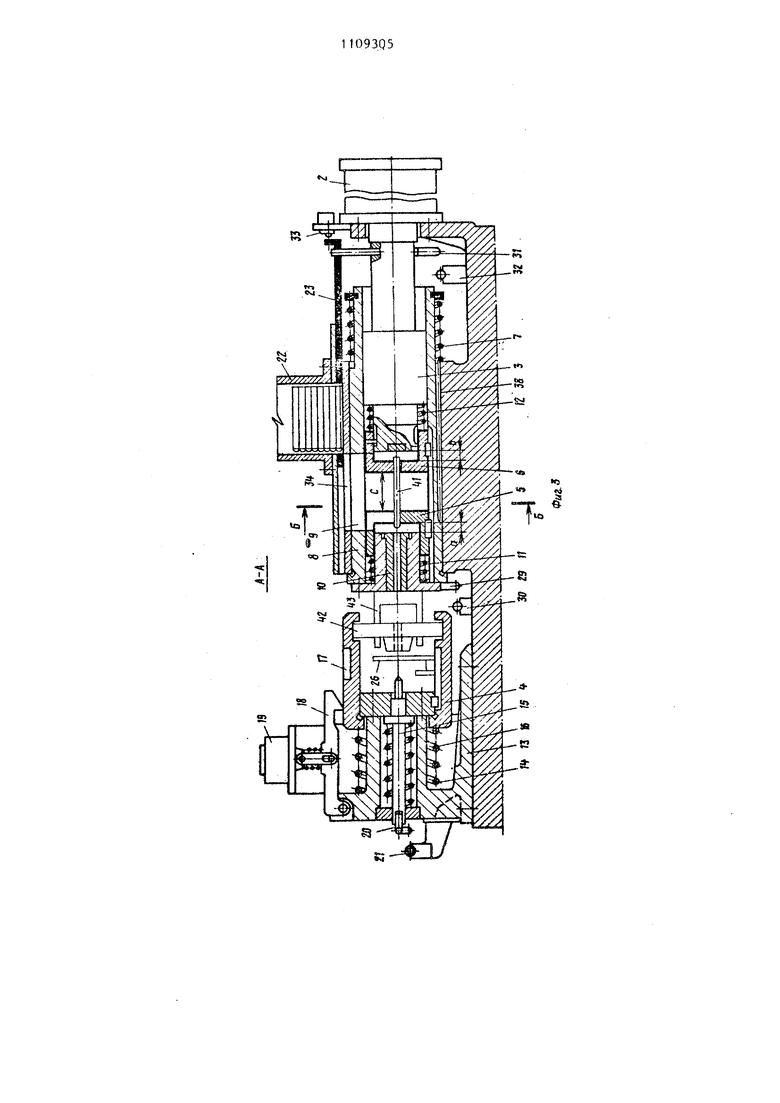

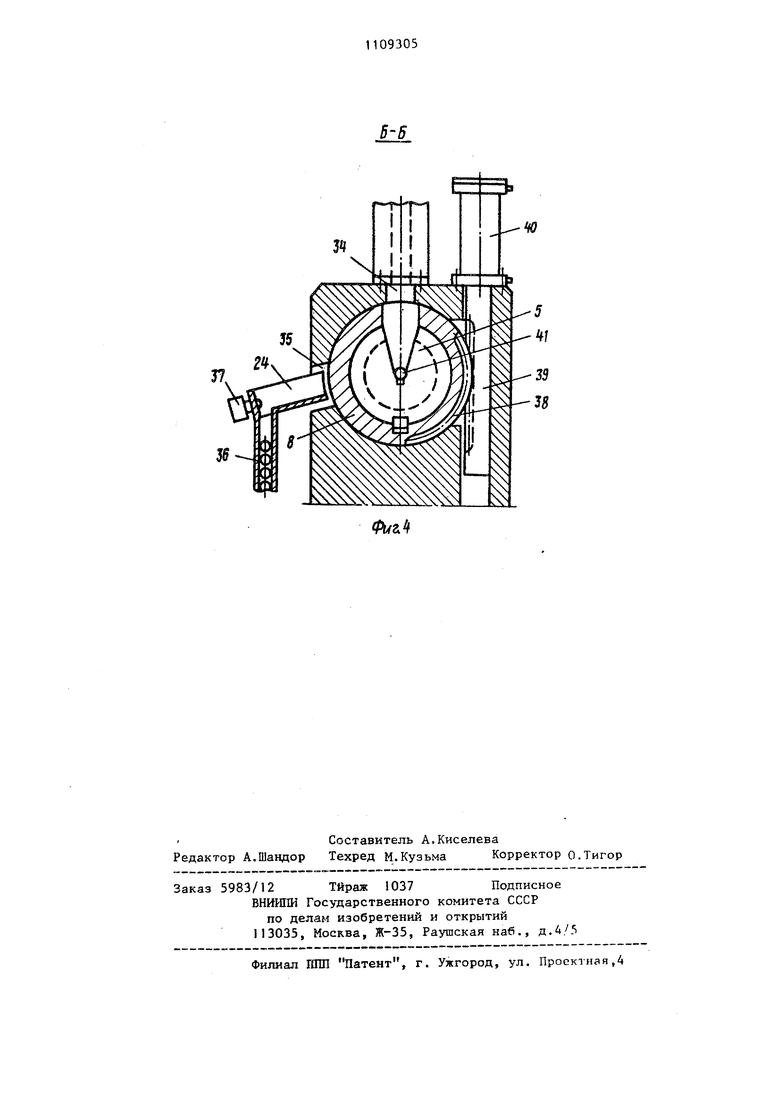

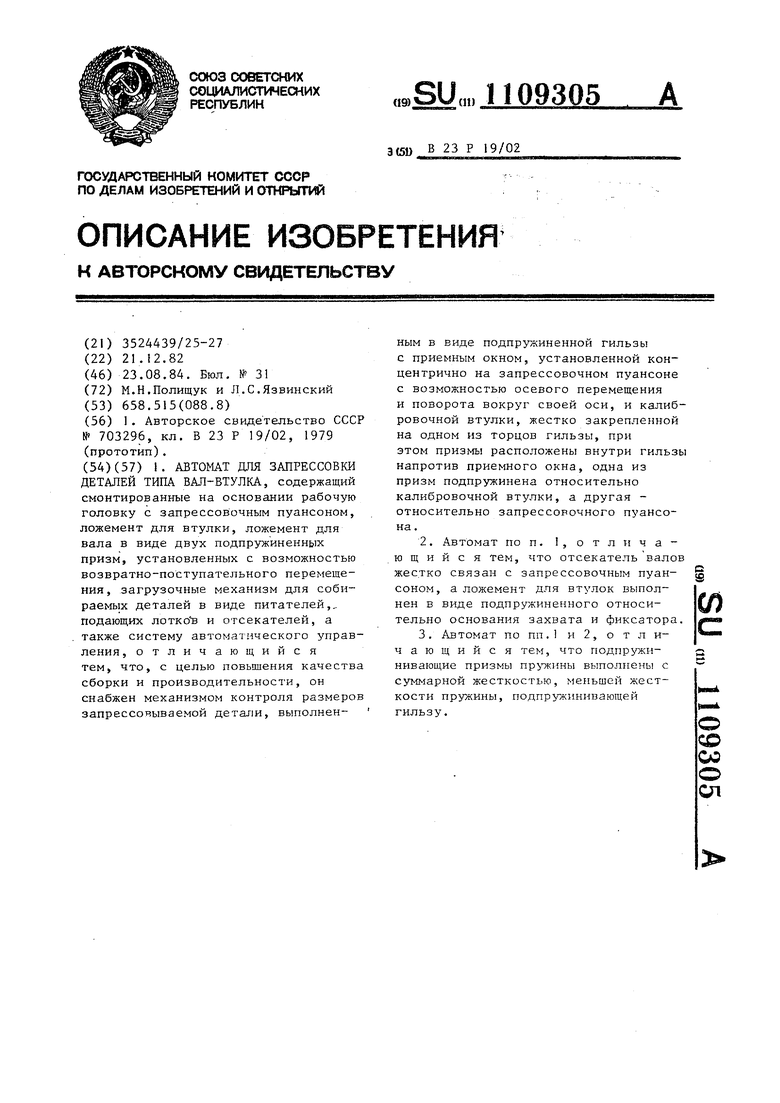

На фиг. изображен предлагаемый автомат общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг о Зо

Автомат содержит смонтированные на основании 1 рабочую головку 2с запрессовочным пуансоном 3, ложемент для втулки 4, ложемент для вала в виде двух подпружиненных призм 5 и 6, установленнь1х с возможностью возвратно-поступательного перемещения, механизм контроля размеров запрессовываемой детали, систему автоматического контроля, а также загрузочные механизмы. Механизм контроля размеров запрессовываемой детали выполнен в виде подпружиненной пружиной 7 гильзы 8 с приемным окном 9, установленной концентрично на запрессовочном пуансоне 3 с возможностью осевого перемещения и поворота вокруг своей оси, и калибровочной втулки 10, жестко закрепленной на одном из торцов гильзы 8. Призмы 5 и 6 расположены внутри гильзы 8 напротив приемного Окна 9, при этом призма 5 подпружинена пружиной 1i относительн калибровочной втулки 10, а призйа 6 подпрузкинена пружиной 2 относительно запрессовочного пуансона 3« Подгтружинивающие пружины 1 1 и 12 выполнены с суммарной жесткостью меньшей жесткости пружины 7, подпружинивающей гильзу 8. Ка основании 1 закреплена передняя бабка i 3 с размещенным в ней подпругкинекнькч пружиной )4 центром 15, соосяо которому установлен с возможностью осевого перемещения подпружиненный пружиной 6 ложемент для втулки 4. Ложемент для втулки 4 выполнен в виде захватов с продольньгми пазами 17 под фиксатор 8, связанный с электромагнитным приводом 19. На конце подпружиненного центра 15 расположен флажок 20, взаимодействующиу 1 на бесконтактный датчик 21. Загрузочные механизмы для собираемых деталей выполнены в виде питателя 22 для вала, отсекателя 23 валов, жестко связанного с запрессовочным пуансоном 3, отводящего лотка 24 .для бракованных валов, а также, подающего 25 и отводящего 26 лотков для вту лок,имеющих датчики 27 и 28 соответственно подачи и отвода втулок. На гильзе 8 закреплен флажок 29, взаимодействующий с бесконтактньм датчиком 30, на запрессовочном пуансоне закреплен флажок 31, взаимодействующий с датчиком 32, при этом датчики 30 и 32 сблокированы электрической схемой системы автоматического управления. На пути перемещения отсекателя 23 установлен датчик 33 окончания цикла. На основании 1 выполнены для валов загрузочное окно 34 и окно сброса 35, напротив которого расположен отводящий лоток 24 с кассетой 36 и датчико 37. На наружной цилиндрической повер ности гильзы 8 выполнен зубчатый венец 38, входящий в зацепление с щток-рейкой 39 пневмоцилиндра 40. Автомат для запрессовки деталей типа-вал-втулка работает следующим образом. Вал 41 отсекателем 23 через загрузочное 34 и приемное 9 окна подается на подпружиненные призмы 5 и 6 Втулка 42 по подающему лотку 25 пост пает на ложемент 4 и фиксируется упором 43, закрепленньш на основании 1 соосно запрессовочному пуансону 3 Датчик 27 сигнализирует о поступлении втулки 42 на ложемент 4 подачей команды на включение рабочей головки 2, которая перемешает влево запроссовочный пуансон 3. Пуансон3,выбирая зазоры с , б , С , за счет деформации пружин 12 и 1 и сближения призм 5 и 6, пропускает вал 4 через калибрующую втулку 10. Выбрав зазорь запрессовочный пуансон 3 при своем дальнейшем перемещении через призмы 6 и 5 воздействует на гильзу 8, пере мещае т ее, деформируя пружину 7, в направлении к ложементу 4 для втулки Так как пружины 12,11 и 7 выбраны таким образом, что сумма усилий сжатия пружин 12 и 11 меньще усилия сжатия пружины 7, то перемещение гильзы 8 начинается только после устранения зазоров и , 6 и с . Далее левый конец вала 41, выступающий из калибровочной втулки 10 на величину немногим более(на 2-3 диаметра валаJвеличины запрессовки, входит в контакт с отверстием втулки 42. При дальнейшем перемещении пуансона 3, а вместе с ним и призм 5,6 и гильзы 8 вал 41, воздействуя на втулку 42 перемещает ложемент 4, деформируя пружину 16, влево, а фиксатор 18 западает в паз 17. При этом происходит первичная ориентация втулки 42 относительно находящегося с ним в контакте вала 41. При достиже.нии втулкой 42 подпр окиненного центра 15, последний входит в отверстие втулки 42, в результате чего происходит вторичная, уточненная ориентация втулки 42. После чего втулка 42,достигая торца передней бабки 13 упирается в него и тем самым жестко фиксируется. А вал 41, будучи поджат торцем пуансона 3, при дальнейшем перемещении последнего, запрессовывается в отверстие втулки 42, вытесняя из него центр 15, который, деформируя пружину 14 перемещает закрепленный на нем флажок 20. При взаимодействии флажка 20 с датчиком 21поступает сигнал На рабочую головку 2, которая возвращает пуансон 3 в исходное положение. Одновременно происходит отделение следующего вала 41 из питателя 22 отсекателем 23. Во время холостого хода запрессовочного пуансона 3(т.е. вправо)вновь появляется зазор с и через него вал попадает в призмы 5 и 6. Таким образом, если отсечет е каждого следующего вала из питателя 22происходит за счет рабочего хода пуансона 3, то подача этого вала в призмы 5 и 6 происходит за счет холостого хода пуансона .3. Во время отвода пуансона 3 в исходное положение ложемент 4 под действием пружины 16 перемещается вправо, до упора фиксатора 18 в конец паза 17, в результате чего происходит позиционирование ложемента 4 относительно отводящего лотка 26, в который скатывается втулка 42 с запрессованным в нее валом 41. Последний воздействует на датчик 28 с него поступает сигнал на электромагнитный привод 19, который через тягу выводит фиксатор 18 нз паза 17.

Ложемент 4 для втулки под действием пружины 16 возвращается в исходное положение напротив подающего лотка 25.

В том случае, если на запрессовку из питателя 22 в призмы 5 и 6 поступил вал 41, имеющий максимальный предельный диаметр или превьппакщий erofr-e. бракованный вал)происходит сброс вала 41, осуществляющийся еледующим образом.

Вал 41, имея диаметр больше внутреннего диаметра отверстия калибровочной втулки 10, не проходит в нее, в силу чего,под действием пуансона 3 и при деформации пружины 7, происходит преждевременное перемещение гильзы 8, т.е. без выборки зазоров а , б и с . При этом флажок 29 раньше воздействует на датчик 30, че флажок 31 на датчик 32, а поскольку датчики 30 и 32 сблокированы электрической схемой системы автоматического управления, то при опережении сигнала с датчика 30, поступает-сигнал на срабатывание пневмЬцилиндра 40, который приводит в движение шток-рей су 30. Последняя, находясь в зацеплении с зубчатым венцом 38 гильзы 8, поворачивает гильзу 8 и . связанные с ней призмы 5 и 6 вокруг их оси, и бракованный вал 41 выкатывается из призм 5 и 6 через, окно сброса 35 в лоток 24 и далее в кассету 36 для отбракованных валиков. При прохождении по лотку 24 отбракованный вал 41 воздействует на датчик 37, с датчика 37 сигнал подается на пневмоцилиндр 40 и шток-рейка 39 возвращает гильзу 8 и связанные ,с ней призмы 5 и 6 в исходное положение .

При сбросе отбракбванного вала 41 гильза 8 своей наружной цилиндрической поверхностью перекрывает загрузочное окно 34, препятствуя поступлению очередного вала 41 на призмы 5 и 6.

По окончании запрессовки вала 4 во втулку 42(или в случае сброса бракованного вала), запрессовочный пуансон 3 возвращается в исходное положение, отсекатель 23 воздействует на датчик 33, сигнал с датчика дает команду на подачу очередной втулки 42 на ложемент 4. повторяется.

Предлагаемый автомат для запрессовки деталей типа вал-втулка, по сравнению с базовым, принятьв за прототип, ПОЗЕ1ОЛИЛ ПОВЫСИТ -, производительность в два разаS.ИСКЛЮЧИТЬ возможность запрессовки бракгзванниК валов и получить экономический эффект за год в размере SjS тыс руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| Устройство для сборки деталей типа вал-втулка | 1978 |

|

SU774894A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| Устройство для сборки прессовых соединений деталей типа "вал-втулка | 1976 |

|

SU733952A1 |

I. АВТОМАТ ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА, содержащий смонтированные на основании рабочую головку с запрессовочным пуансоном, ложемент для втулки, ложемент для вала в виде двух подпружиненных призм, установленных с возможностью возвратно-поступательного перемещения, загрузочные механизм для собираемых деталей в виде питателей,, подающих лотков и отсекателей, а также систему автоматического управления , отличающийся тем, что, с целью повышения качества сборки и производительности, он снабжен механизмом контроля размеров запрессовываемой детали, выполненным в виде подпружиненной гильзы с приемным окном, установленной концентрично на запрессовочном пуансоне с возможностью осевого перемещения и поворота вокруг своей оси, и калибровочной втулки, жестко закрепленной на одном из торцов гильзы, при этом призмы расположены внутри гильзы напротив приемного окна, одна из призм подпружинена относительно калибровочной втулки, а другая относительно запрессовочного пуансона. 2.Автомат по п. 1,отличаю щ и и с я тем, что отсекатель валов С жестко связан с запрессовочным пуан соном, а ложемент для втулок выполсл нен в виде подпружиненного относительно основания захвата и фиксатора. 3.Автомат по пп.1 и 2, о т л ичающийся тем, что подпружинивающие призмы npiTKnHbi выполнены с суммарной жесткостью, меньшей жесткости пружины, подпружинивающей гильзу.

,r

«

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сборки деталей типа вал-втулка | 1977 |

|

SU703296A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-23—Публикация

1982-12-21—Подача