Предлагаемое изобретение относится к обработке металлов давлением и может быть использовано для формовки выступов в трубчатых деталях с автоматической подачей, выгрузкой деталей и системой управления процессом штамповки.

Известно устройство для поштучной подачи деталей в зону обработки по АС №1230725 D 21 D 43/02, содержащее направляющий лоток, подвижный от привода пресса толкатель, ограничитель перемещения и отсекатель деталей.

Недостатком известного устройства является возможность образования дефектов на внешней поверхности деталей, так как усилие от толкателя на перемещение всего ряда деталей в направляющем лотке передается через сами детали, что снижает качество изготовления деталей, кроме того, сложная конструкция отсекателя снижает надежность работы штампа.

Известен также штамп-автомат по АС №1177001 B 21 D 22/02 для чеканки масляных канавок в деталях типа втулок, содержащий верхнюю и нижнюю плиты со смонтированными на них пуансоном и матрицей, средства подачи заготовок, снабженные приводом, толкателем в виде штока силового цилиндра, а также выталкиватель готовых изделий. Пуансон смонтирован на нижней плите с возможностью возвратно-поступательного перемещения. Нижняя плита снабжена опорой с пазом под консоль.

Недостатком этого штампа является недостаточная надежность его работы в связи с возможным смещением консоли с пуансоном, на которой базируется штампуемая деталь, в пазу опоры относительно матрицы на величину зазора между опорой и консолью, необходимого для движения последней при загрузке деталей в зону штамповки.

Наиболее близким к заявленному находится штамп-автомат по АС №2193941 B 21 D 22/02, 43/02, содержащий подвижную от ползуна пресса верхнюю плиту с матрицей, неподвижную нижнюю плиту с установленными на ней корпусом штампа, подпружиненные пуансоны, расположенные по периметру корпуса в соответствии с количеством формообразующих выступов рабочей части матрицы и имеющими рабочие части в виде клиньев, кулачки с клиновыми поверхностями с одной стороны, прилегающими к клиньям рабочих частей пуансонов, а с противоположной стороны от клиновых соответствующим по форме и расположению выступам рабочей части матрицы обойму, в радиальных пазах которой подвижно размещены кулачки, а саму ее, подвижно установленную в осевом отверстии корпуса, подпружиненный шток, расположенный в центральном отверстии обоймы соосно матрице и выполненный виде ступенчатого валика, на большем диаметре которого имеется полуоткрытая проточка с радиусным выходом под шарики, установленными в радиальных отверстиях стенки нижней части обоймы, кольцевую радиусную канавку на внутренней поверхности втулки корпуса, прилегающей к обойме, привод на толкатель механизма загрузки-выгрузки деталей с закрепленными на одном валу двумя рычагами, один из которых установлен с возможностью взаимодействия с хоботом, смонтированным на верхней плите штампа, другой - с толкателем деталей, который находится в загрузочно-разгрузочном лотке на стыке его вертикальной и горизонтальной частей, планку с отверстием под матрицу, установленную на опорной плоскости горизонтальной части лотка, связанную с толкателем посредством фиксаторов, ограничитель в виде пластины, неподвижно установленный между толкателем и планкой, образующей уступ между собой и планкой на высоту своей толщины и длиной до рабочей поверхности толкателя, кратной диаметру заготовки детали (прототип).

Недостатком этого штампа-автомата является выполнение пуансонов подпружиненными в таких условиях, когда пружины пуансонов постоянно поджаты с большим усилием и работают на небольшое перемещение. Такой режим их работы приводит к быстрой релаксации напряжений деформированного состояния пружин и потере точности размеров штампованной детали, что снижает надежность работы штампа.

Другим недостатком, снижающим надежность, является отсутствие удерживающих элементов заготовки перед штамповкой и готовой детали после штамповки в загрузочно-разгрузочном лотке штампа, из-за чего возникает неопределенность положения заготовки штампуемой детали в штампе. В этом случае, при подаче в зону штамповки заготовка может провалиться вниз до упора в обойму (как это должно быть по процессу), а может удерживаться между двумя, находящимися в контакте с ней, соседними деталями и пойти вниз только вместе с пуансоном, который еще не успел ее захватить, сместиться при этом и отштамповаться с браком. На обратном ходе при съеме готовой детали с матрицы ввиду случайного характера расположения точек приложения сил в плоскости съема при взаимодействии снимаемой детали и съемника может возникать ее поперечное перемещение, возможно с ударом о соседние детали, в результате чего вероятно нежелательное их смещение от исходного положения. Следствием этого также возможна ситуация, когда последующая заготовка попадет в штамп с перекосом, не зацентрируется матрицей и сомнется.

Кроме этого большое количество заготовок и готовых деталей в горизонтальной части загрузочно-разгрузочного лотка приводит к несвоевременности обнаружения брака.

Наконец, существенно снижает надежность работы штампа-автомата отсутствие системы контроля за процессом штамповки, что требует постоянного наблюдения за правильной работой штампа со стороны оператора.

Повышение надежности работы штампа - техническая задача изобретения.

Сущность предлагаемого изобретения заключается в следующем.

Пуансоны изготовлены составными по высоте не менее чем из двух частей с местом стыка, расположенным во втулке между корпусом штампа и обоймой, при этом во втулке в месте стыка выполнены выборки, а в корпусе на уровне стыка составных частей каждого пуансона, перпендикулярно его оси, выполнены радиальные отверстия. Эти признаки устройства позволяют обеспечить жесткую работу пуансонов с предварительной настройкой их положения относительно матрицы перед началом работы штампа. Настройка проводится на толщину стенки штампуемой детали с помощью щупа, эквивалентного по толщине стенке детали (с пересчетом на коэффициент клиновой передачи). Щуп устанавливается в стык между верхней и нижней частью составного пунсона, расположенного в выборке втулки корпуса штампа через его радиальные отверстия (порядок настройки приведен в описании работы штампа-автомата). Такая конструкция пунсонов и конструктивных элементов для их настройки обеспечивает надежную работу штампа с длительным обеспечением заданных параметров штампуемых деталей.

Горизонтальная часть загрузочно-разгрузочного лотка оснащена подпружиненными ловителями, установленными симметрично на боковых стенках лотка и соосно отверстию для прохода матрицы. Ловители обеспечивают захват поданных толкателем заготовок деталей в начале цикла штамповки и удерживание готовой детали после съема с матрицы в конце цикла штамповки. Их симметричное расположение на боковых стенках горизонтальной части загрузочно-разгрузочного лотка соосно отверстию для прохода матрицы однозначно и надежно позиционирует требуемое положение вышеуказанных деталей по оси движения матрицы.

Устройство штампа-автомата оснащено системой управления с контроллером и встроенными датчиками верхнего и нижнего положения ползуна пресса, исходного положения толкателя механизма загрузки-выгрузки, выхода детали из штампа, а также датчиком контроля срабатывания двух последних датчиков, установленным между датчиками верхнего и нижнего положения ползуна пресса, по состоянию которых управляющий сигнал на каждое последующее включение рабочего хода ползуна пресса сформирован при условии, что перед началом цикла работы ползун пресса установлен в верхнем положении, возврат текущего рабочего хода ползуна пресса в верхнее положение выполнен, если после хода толкателя механизма загрузки-выгрузки отштампованная в предыдущем цикле деталь осталась в штампе, блокировка последующего включения рабочего хода ползуна пресса выполнена, если ползун пресса совершил неполный ход до своего нижнего положения. Эта совокупность признаков повышает надежность работы штампа за счет исключения аварийных ситуаций, возможных при случайном отказе отдельных механизмов штампа-автомата или возникновении нештатной ситуации в процессе штамповки. Ситуация определяется как отказ, если контроллер выявляет не совпадающую с заданной комбинацию исходного состояния датчиков или неверную очередность их срабатывания при работе штампа.

Наличие датчика контроля срабатывания датчиков исходного положения толкателя механизма загрузки-выгрузки и выхода детали из штампа, его промежуточное расположение между верхним и нижним положением ползуна пресса позволяет выявить аварийную ситуацию в процессе рабочего хода ползуна пресса до того, как он достигнет своего нижнего положения. Контроль заключается в том, что при нормальном ходе штамповки этот датчик, установленный определенным образом между верхним и нижним датчиками положения ползуна пресса, должен сработать после срабатывания датчиков исходного положения толкателя механизма загрузки-выгрузки и выхода детали из штампа. В противном случае, контроллер определяет ситуацию как аварийную, которая говорит о том, что в ходе текущего цикла отштампованная в предыдущем цикле работы штампа деталь не вышла в лоток выгрузки. В этом случае текущий рабочий ход ползуна пресса блокируется. Такое выявление и предотвращение аварийной ситуации повышает надежную работу штампа-автомата. Работа штампа-автомата при этом останавливается до вмешательства оператора. В безотказном режиме прекращение работы штампа свидетельствует об отсутствии заготовок, что освобождает оператора от постоянного контроля за их наличием.

Цилиндрическая образующая верхней части составных пуансонов, выполнена с лысками, а кольцевая вставка корпуса штампа с пазами под них. Эти признаки повышает надежность обеспечения стабильности геометрической точности размеров штампуемой детали при работе штампа-автомата за счет строгой ориентации клиновых поверхностей пуансонов относительно ответных на кулачках.

Нижняя часть составных пуансонов установлена с возможностью регулировки по высоте. Этот признак позволяет выполнить операции настройки штампа на нужную геометрическую точность штампуемой детали перед началом работы и корректировку на требуемый размер в процессе работы штампа. Указанный признак позволяет повысить надежность обеспечения требуемой точности размеров детали на выходе из штампа.

Подача заготовки из вертикальной части загрузочно-разгрузочного лотка на ловители горизонтальной части и выгрузка из штампа последней готовой детали обеспечена за один цикл работы привода толкателя механизма загрузки выгрузки. Этот признак свидетельствует о минимальном количестве деталей в горизонтальном загрузочно-разгрузочном лотке, когда в нем одновременно находятся не более одной заготовки и одной отштампованной детали. Такое конструктивное решение позволяет повысить надежность качественной работы штампа за счет быстрого обнаружения бракованных деталей на выходе из штампа.

Состояние датчиков визуально определено посредством выносного блока индикации, подключенному к контроллеру. Его наличие и определенная комбинация подсветки светодиодов позволяет оператору быстро определить причину остановки процесса штамповки, устранить ее и возобновить работу штампа-автомата.

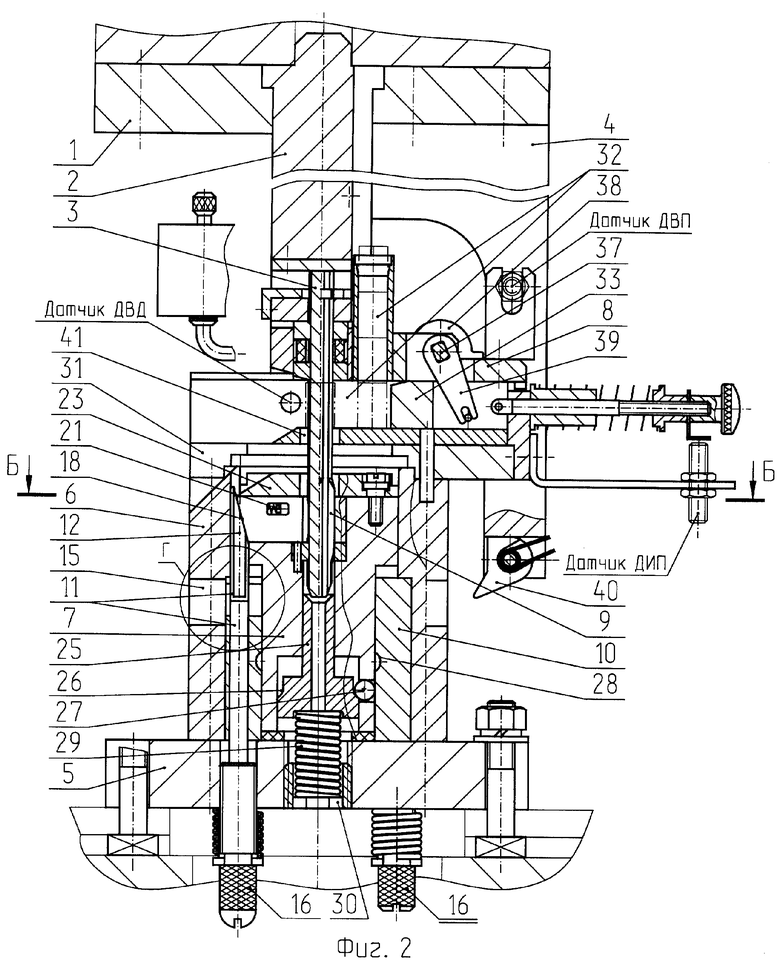

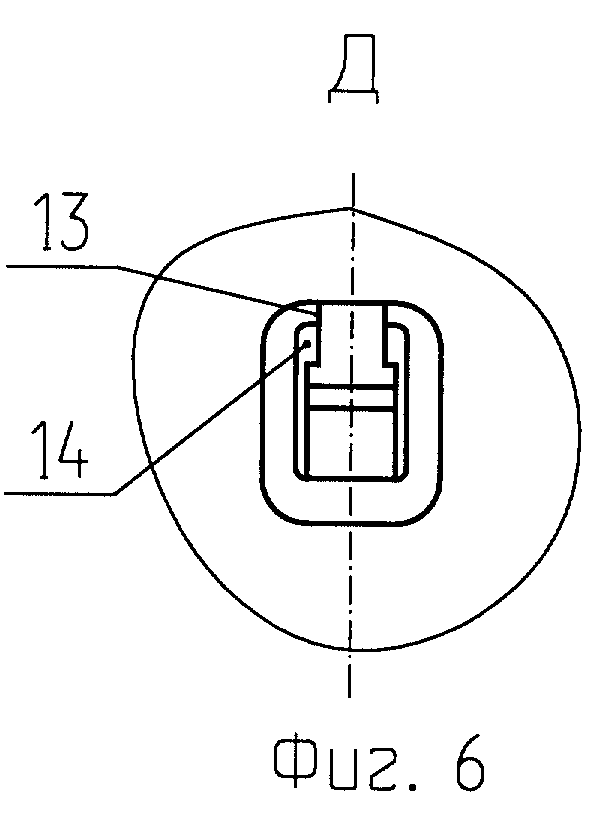

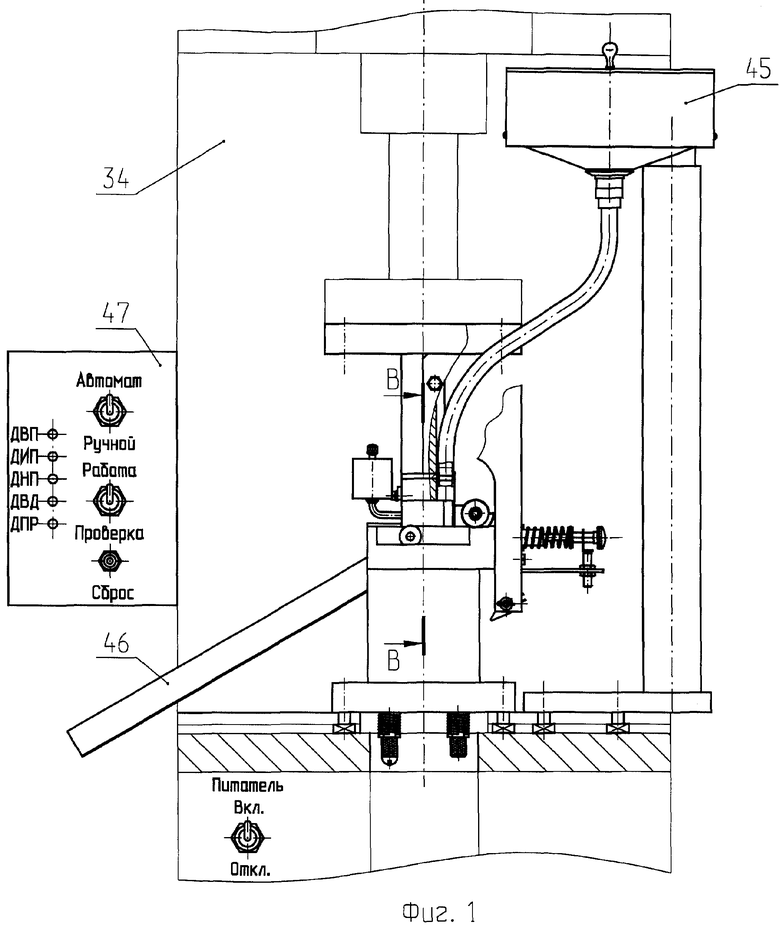

На фиг.1 показан общий вид штампа-автомата, на фиг.2 - фронтальный разрез фиг.1, на фиг.3 - сечение Б-Б фиг.2, на фиг.4 - разрез В-В фиг.1, на фиг.5 - выносной элемент Г фиг.2, на фиг.6 - вид Д фиг.5.

Штамп-автомат (фиг.2) содержит подвижную от ползуна пресса верхнюю плиту 1 и закрепленную на ней колонну 2, матрицу 3, хобот 4. На неподвижной нижней плите 5 соосно матрице 3 закреплены корпус 6, в осевом отверстии которого установлена обойма 7. На верхнем торце корпуса 6 смонтирован механизм загрузки-выгрузки 8 деталей.

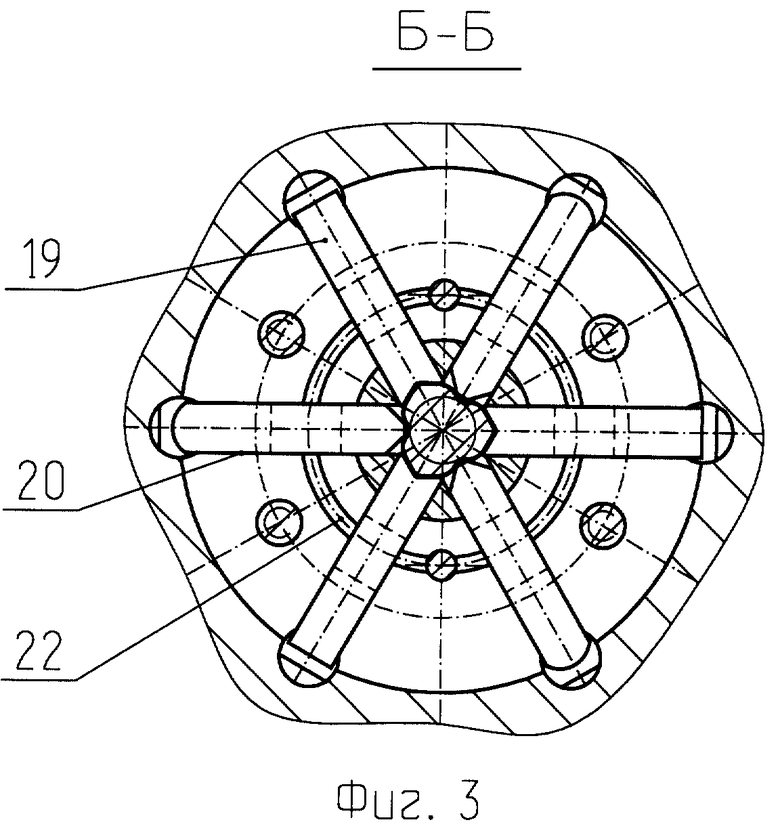

Матрица 3 выполнена в виде вертикального стержня, верхний конец которого жестко закреплен на колонне 2, а нижний свободный конец от его торца содержит заходный конический участок и цилиндрическую часть, изготовленные для точного центрирования заготовок по их внутреннему диаметру, затем рабочую часть 9, выполненную по конфигурации готовой детали. Рабочая часть 9 матрицы 3 также имеет заходный конус и формообразующую часть высотой не менее высоты детали. В своем радиальном сечении рабочая часть 9 представляет сложный профиль (фиг.3), состоящий из наружных и внутренних выступов.

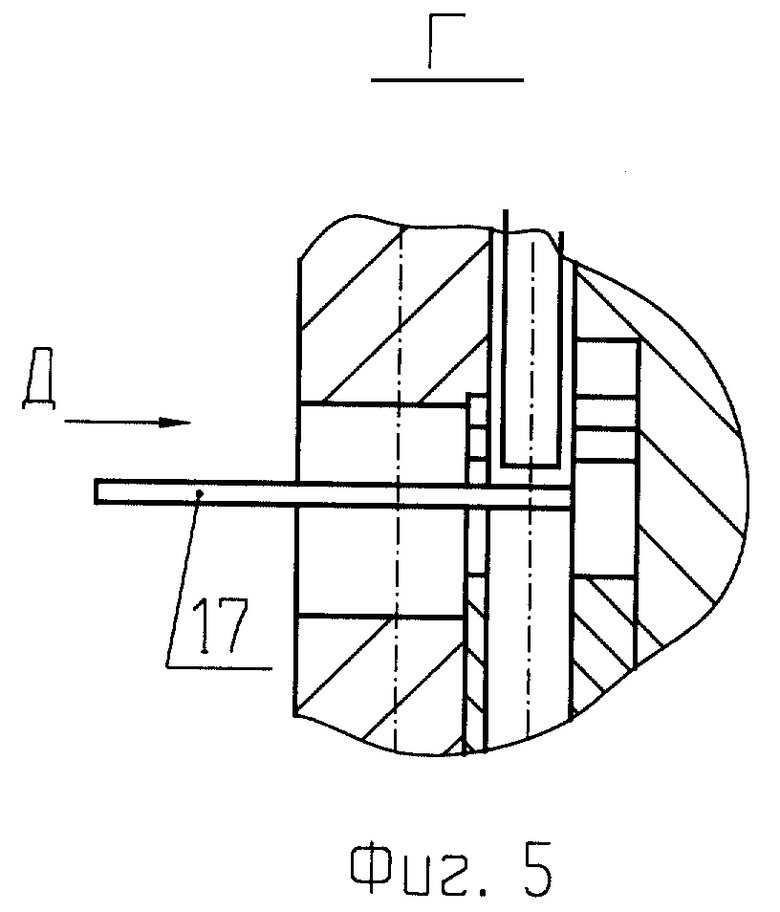

Между осевым отверстием нижней части корпуса 6 и наружным диаметром обоймы 7 неподвижно относительно корпуса 6 установлена втулка 10, в стенке которой по ее периметру выполнены отверстия с установленными в них пуансонами 11, количество и расположение которых соответствует наружным и внутренним выступам рабочей части 9 матрицы 3. Пуансоны 11 изготовлены составными из двух частей - верхней и нижней. Верхняя часть пуансонов 11 выполнена с лысками 12 и находится по ним в пазах 13 (фиг.6) втулки 10. В месте стыка верхней и нижней части пуансонов 11 во втулке 10 выполнены выборки 14, а в корпусе 6 - радиальные отверстия 15. Пуансоны 11 установлены в отверстиях втулки 10 подвижно и своей нижней частью опираются на регулировочные винты 16. В вывернутом положении последних, между верхней и нижней частями пуансонов 11 в их месте стыка за счет выборок 14 и отверстий 15 образован открытый зазор, в который может быть установлена (при настройке) регулировочная пластина 17 (фиг.5). Порядок настройки приведен ниже.

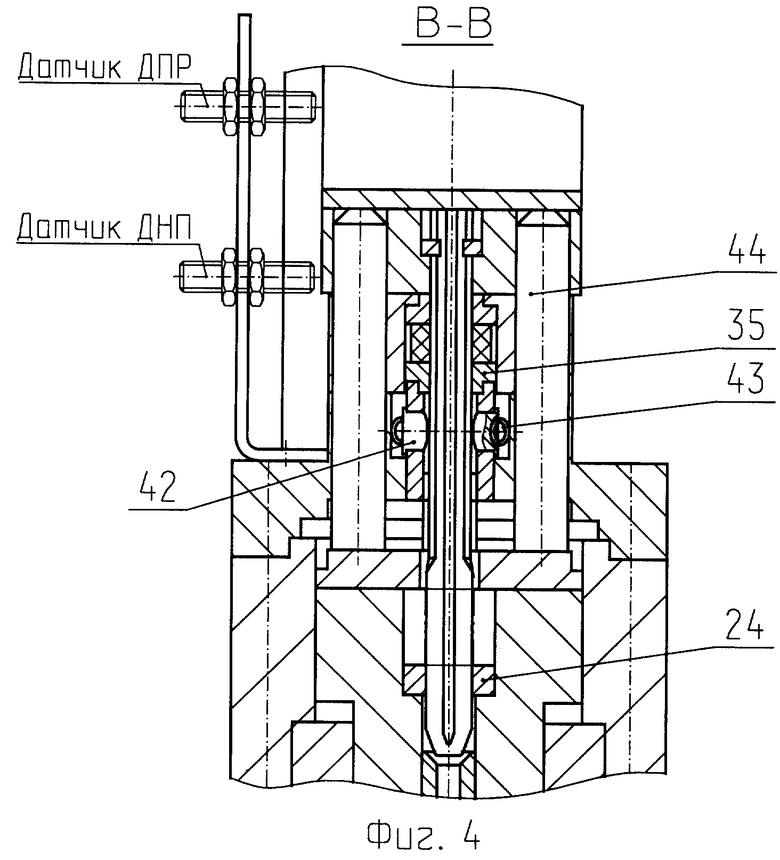

Верхние рабочие части пуансонов 11 выполнены в виде клиньев 18, с которыми в постоянном контакте находятся ответные клиновые поверхности кулачков 19, установленных в радиальных пазах 20 (фиг.3) обоймы 7. Этот постоянный контакт обеспечивается за счет пружин 21, расположенных в специальных отверстиях кулачков 19 посредством полуколец 22 (фиг.3), закрепленных в обойме 7. С противоположной стороны от своих клиновых поверхностей кулачки 19 имеют рабочую поверхность, выполненную соответственно наружным или внутренним поверхностям выступов рабочей части 9 матрицы 3. Радиальные пазы 20 для кулачков 19 закрыты сверху фланцем 23, закрепленным на верхнем торце обоймы 7 и имеющим отверстие для прохода матрицы 3 и штампуемых деталей до упора 24 (фиг.4), верхняя опорная плоскость которого совмещена с нижней горизонтальной поверхностью радиальных пазов обоймы 7 и имеет отверстие для прохода матрицы 3 по форме ее выступов.

В отверстии нижней части обоймы 7 подвижно и соосно матрице 3 установлен шток 25 в виде ступенчатого валика, на большем диаметре которого выполнена полуоткрытая радиусная проточка 26 под шарики 27, расположенные в нескольких радиальных отверстиях нижней части обоймы 7 с возможностью западания либо в радиусную проточку 26 штока 25, либо в кольцевую радиусную канавку 28 во втулке 10. Шток 25 подпирается пружиной 29, установленной на опоре 30.

Механизм загрузки-выгрузки 8 деталей содержит жестко закрепленное на верхней части корпуса 6 основание 31, на котором установлены вертикальный и горизонтальный лотки 32, на стыке которых, с возможностью возвратно-поступательного движения, находится толкатель 33 с приводом от верхней плиты 1 пресса 34 (фиг.1). Над горизонтальным лотком 32 установлен съемник 35 соосно матрице 3 и с отверстием по форме выступов ее рабочей части.

Привод на толкатель 33 содержит вал 37, на концах которого установлены рычаги 38 и 39, первый из которых с возможностью взаимодействия с хоботом 4, закрепленным на верхней плите 1, второй в виде кулисы с толкателем 33. Взаимодействие рычага 38 с хоботом 4 обеспечивается посредством установленной на последнем подпружиненной собачки 40.

Опорная плоскость горизонтальный лотка 32 имеет отверстие 41 для прохода деталей и матрицы 3. Соосно матрице 3 на боковых стенках горизонтального лотка 32 симметрично установлены два подпружиненных ловителя 42 (фиг.4). Усилие пружин 43 на ловителях достаточное, чтобы удержать заготовки деталей от действия сил, возникающих при вхождении заходной цилиндрической части матрицы 3 в процессе "нажиуливания" и центрирования.

Передача усилия штамповки от верхней плиты 1 на обойму 7 выполнена через колонну 2 посредством двух стержней 44 (фиг.4), одинаковой высоты, установленных свободно через отверстия в основании 31 с опорой на фланец 23 и выступающих над механизмом загрузки-выгрузки 8, в открытом положении штампа, на величину хода обоймы 7.

Устройство штампа-автомата оснащено датчиками (см. фиг.2 и фиг.4): верхнего положения ползуна пресса (ДВП), нижнего положения ползуна пресса (ДНП), промежуточного положения ползуна пресса (ДПР), выхода детали из штампа (ДВД) и исходного положения толкателя механизма загрузки-выгрузки (ДИП), а также контроллером, встроенным в шкаф управления прессом (не показан).

На прессе 34 (фиг.1) закреплены питатель 45, лоток выгрузки 46, панель управления и индикации 47.

Перед началом штамповки проводится настройка положения кулачков 19 и пуансонов 11 (формообразующих элементов штампа). Для этого винты 16 выворачивают на 7-8 оборотов, под верхние части пуансонов 11 устанавливают пластины 17, ползун пресса 34 с матрицей 3 переводят в нижнее положение, винты 16 вворачивают до упора. Этими действиями настраивается положение кулачков 19 и пуансонов 11 относительно матрицы 3, при этом пластины 17 имитируют толщину стенки штампуемой детали. Затем пластины 17 убираются, ползун пресса 34 с матрицей 3 переводятся в верхнее положение, штамп-автомат готов к работе.

Штамп-автомат работает следующим образом.

В исходном положении верхняя плита 1 с колонной 2, матрицей 3 и хоботом 4 находятся над механизмом загрузки-выгрузки 8 деталей. Заготовки деталей подаются из питателя 45 в вертикальную часть лотка 32. Толкатель 33 находится в положении назад от оси движения матрицы 3. Снятая съемником 35 в ходе предыдущего цикла готовая деталь находится над отверстием 41 и удерживается подпружиненными ловителями 42. Очередная заготовка находится на опорной плоскости горизонтального лотка 32 перед толкателем 33. Обойма 7 зафиксирована относительно втулки 10 в своем верхнем положении шариками 27, удерживаемыми верхним положением цилиндрической образующей большего диаметра штока 25 в радиусных канавках 28 втулки 10 и радиальных отверстиях обоймы 7. Кулачки 19 максимально раздвинуты от центра обоймы 7 и под действием пружин 21 поджаты своими клиновыми поверхностями к клиньям 18 пуансонов 11.

Включается привод пресса 34, перемещая вниз верхнюю плиту 1 с колонной 2, матрицей 3 и хоботом 4. Последний своей собачкой 40 поворачивает рычаг 38 и вместе с ним через вал 37 рычаг 39, который перемещает толкатель 33 в положение вперед. При этом заготовка детали, находящаяся над толкателем отсекается, а заготовка перед толкателем 33 выталкивает в лоток выгрузки 46 готовую деталь и, удерживаясь ловителями 42, занимает ее положение над отверстием 41. Затем толкатель 33 под действием возвратной пружины возвращается в исходное положение, а отсеченная заготовка детали из вертикального лотка 32 встает в горизонтальный на место предыдущей.

Одновременно с этими действиями матрица 3, двигаясь вниз, центрирует заготовку детали своей заходной частью, захватывает ее своей рабочей частью 9 и перемещается вместе с ней вниз до упора 24. Здесь на упоре 24 неподвижной обоймы 7 заготовка детали останавливается, а матрица 3, двигаясь вниз, своей рабочей частью 9 производит предварительную формовку (раздачу) заготовки детали по своим наружным выступам. При этом нижний торец матрицы 3 упирается в верхний торец штока 25 и, двигаясь вместе с ним вниз, сжимает пружину 29, до тех пор, пока радиусная проточка 26 на штоке 25 не совместится с радиальными отверстиями под шарики 27 в обойме 7. В этот момент колонна 2 упирается в стержни 44, которые передают усилие штамповки через фланец 23 на обойму 7. Под действием этого усилия шарики 27 выкатываются из кольцевой радиусной канавки 28 и западают между отверстиями под шарики 25 в обойме 7 и радиусной проточкой 26 на штоке 25. Теперь шток 25, матрица 3, на рабочей части 9 которой сидит заготовка детали, и обойма 7 двигаются вниз как одно целое, сжимая пружину 29. Кулачки 19, двигаясь по клиновым поверхностям пуансонов 11 в пазах обоймы 7, сходятся вокруг выступов матрицы 3 и производят формовку детали. Формовка заканчивается, когда колонна 2 замкнется на верхнюю часть основания 31 механизма загрузки-выгрузки 8.

При обратном ходе пресса обойма 7 под действием пружины 29 (через шток 25) сначала двигается вверх вместе с матрицей 3, при этом кулачки 19 под действием пружин 21 расходятся. В верхнем положении обоймы 7, когда радиальные отверстия под шарики 27 в обойме 7 совпадут с кольцевой радиусной канавкой 28 и шарики 27 под действием пружины 29 на шток 25 перекатятся в исходное положение, обойма 7 замкнется на втулку 10 и остановится. Матрица 3 вместе с готовой деталью продолжает движение вверх через отверстие 41 горизонтального лотка 32 до съемника 35, на котором деталь останавливается, снимается и удерживается ловителями 42. Цикл заканчивается возвращением верхней плиты 1 с колонной 2, матрицей 3 и хоботом 4 в верхнее исходное положение.

Система управления работает следующим образом:

При автоматическом режиме работы в исходном положении пресса 34 контроллер опрашивает состояние всех датчиков. При этом должен быть включен только датчик ДВП, остальные выключены. В этом состоянии контроллер выдает управляющую команду на включение привода хода ползуна пресса 34 вниз. При опускании ползуна датчик ДВП отключается и начинается рабочий цикл, в котором определяется правильность очередности срабатывания датчиков: сначала кратковременно срабатывают (включаются и выключаются) датчики ДИП и ДВД, которые показывают, что выполнил свой рабочий ход механизм загрузки-выгрузки 8, загрузилась очередная заготовка детали, а отштампованная в предыдущем цикле деталь вышла из штампа. Затем включается датчик ДПР, контролирующий срабатывание двух предыдущих и, если они сработали, разрешающий дальнейший ход ползуна пресса 34 вниз. Последним на ходе ползуна пресса 34 вниз включается ДНП, по сигналу которого контроллер включает его обратный ход. При обратном ходе последовательно выключаются датчики ДНП, ДПР и в исходном положении ползуна пресса 34 включается ДВП. Затем цикл повторяется.

При нарушении цикла срабатывания датчиков контроллер блокирует работу пресса 34. Так, например, если датчик ДПР сработал прежде датчика ДИП или ДВД, движение ползуна пресса 34 сразу блокируется и дальнейшая работа штампа-автомата прекращается.

Штамп-автомат изготовлен и находится в опытной эксплуатации. По сравнению с базовым вариантом новый штамп-автомат показывает существенное повышение надежности работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2004 |

|

RU2262406C1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2359774C2 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

| Штамп для радиальной штамповки | 1987 |

|

SU1416255A1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при формовке выступов в трубчатых деталях с автоматической подачей деталей и системой управления процессом штамповки. Штамп - автомат содержит пресс, подвижную от ползуна пресса верхнюю плиту с матрицей, неподвижную нижнюю плиту с корпусом штампа и пуансоны. Пуансоны расположены по периметру корпуса и имеют рабочие части в виде клиньев, взаимодействующих с кулачками. Пуансоны выполнены составными по высоте не менее чем из двух частей с местом стыка, расположенным во втулке между корпусом штампа и обоймой. Во втулке в месте стыка имеются выборки, а в корпусе на уровне стыка составных частей каждого пуансона перпендикулярно его оси расположены радиальные отверстия. Штамп - автомат оснащен механизмом загрузки-выгрузки деталей с загрузочно-разгрузочным лотком, горизонтальная часть которого снабжена подпружиненными ловителями. Для управления работой шампа - автомата предусмотрена система управления с контроллером и встроенными датчиками верхнего и нижнего положения ползуна пресса, исходного положения толкателя механизма загрузки-выгрузки, выхода детали из штампа, а также датчиком контроля срабатывания двух последних датчиков. В результате обеспечивается повышение надежности работы штампа. 4 з.п. ф-лы, 6 ил.

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

| US 4653311 A, 31.03.1987. | |||

Авторы

Даты

2005-09-27—Публикация

2003-10-16—Подача