Изобретение относится к области обработки металлов давлением, а именно к штампам для пробивки одного или группы отверстий малых размеров в деталях /заготовках/ из листового материала.

Известен штамп /SU 102519A 25.03.54/, в котором матрица выполнена с рабочим отверстием в виде конуса, а рабочая часть пуансона - в виде цилиндра и первоначальный зазор между матрицей и пуансоном минимальный.

Недостатком этого штампа является то, что в процессе эксплуатации штампа зазор между матрицей и пуансоном изменяется от минимального до максимального за счет периодической заточки рабочего инструмента путем его шлифовки. Таким образом, в начале эксплуатации штампа, когда идет притирка, приработка инструмента и желательны минимальные нагрузки, происходит наоборот увеличение усилия пробивки из-за минимальных зазоров между матрицей и пуансоном, что может служить причиной поломки пуансона.

Наиболее близким к изобретению является штамп для пробивки отверстий, содержащий верхнюю плиту, пуансонодержатель, съемник, один или группу пуансонов в виде стержня с фланцем, поддерживаемых контактирующими с ними деталями штампа и имеющих свободную часть протяженностью, не превышающей двух диаметров отверстия в обрабатываемой детали, нижнюю плиту с матрицей /см. SU 102479 A, 05.04.54/.

Недостатком штампа является то, что первичный зазор, а также каждый последующий зазор после переточки матриц и пуансонов является минимальным, ведущим к увеличению усилия пробивки и уменьшению стойкости пуансонов. Поддержка пуансонов при пробивке в данном штампе является недостаточной.

Технический результат предлагаемого изобретения - повышение стойкости пуансонов.

Для достижения технического результата в известном штампе, содержащем верхнюю плиту, пуансонодержатель, съемник, один или группу пуансонов в виде стержня с фланцем в верхней его части и нижнюю плиту с матрицей, рабочая часть пуансона имеет форму усеченного конуса, угол которого равен углу конуса отверстия матрицы, меньшие основания конусов матрицы и пуансона обращены навстречу друг другу, зазор между матрицей и пуансоном соответствует максимальному зазору для материала обрабатываемой детали и его толщине и сохраняет свое значение при последующих переточках за счет шлифовки матрицы и пуансона на одинаковую величину, а размер меньшего основания усеченного конуса пуансона при его изготовлении соответствует меньшему размеру отверстия в обрабатываемой детали, причем при пробивке пуансон испытывает поддержку со стороны контактирующих с ним деталей штампа и протяженность свободной части пуансона не превышает двух диаметров отверстия в обрабатываемой детали.

Рабочий торец пуансона, имеющий угол конуса рабочей части свыше 2o, в момент окончания пробивки располагают выше рабочего торца матрицы.

Между съемником и пуансонодержателем дополнительно установлен полый цилиндр, контактирующий своей внутренней поверхностью с пуансоном и имеющий по высоте винтовую канавку глубиной на всю толщину стенки цилиндра.

Съемник может быть выполненным составным в виде двух планок, между которыми установлена с зазором направляющая втулка, контактирующая внутренней поверхностью с пуансоном и имеющая фланец со сферической поверхностью, относительно которой съемник имеет возможность поворота.

Пуансон, контактирующий с внутренней поверхностью отверстия съемника, может быть установлен с зазором в отверстии пуансонодержателя, который подпружинен и имеет возможность поворота относительно сферической поверхности фланца пуансона.

Между пуансонодержателем и пуансоном может быть установлена втулка в виде стакана. Он имеет фланец в верхней части, контактирует своей наружной поверхностью с отверстием пуансонодержателя или съемника, подпружинен и установлен с зазором соответственно в съемнике или пуансонодержателе, относительно которых имеет возможность осевого перемещения. При этом пуансон расположен в ступенчатом отверстии стакана и имеет в свою очередь возможность осевого перемещения относительно стакана.

Известных решений, содержащих сходное сочетание отличительных признаков, не обнаружено.

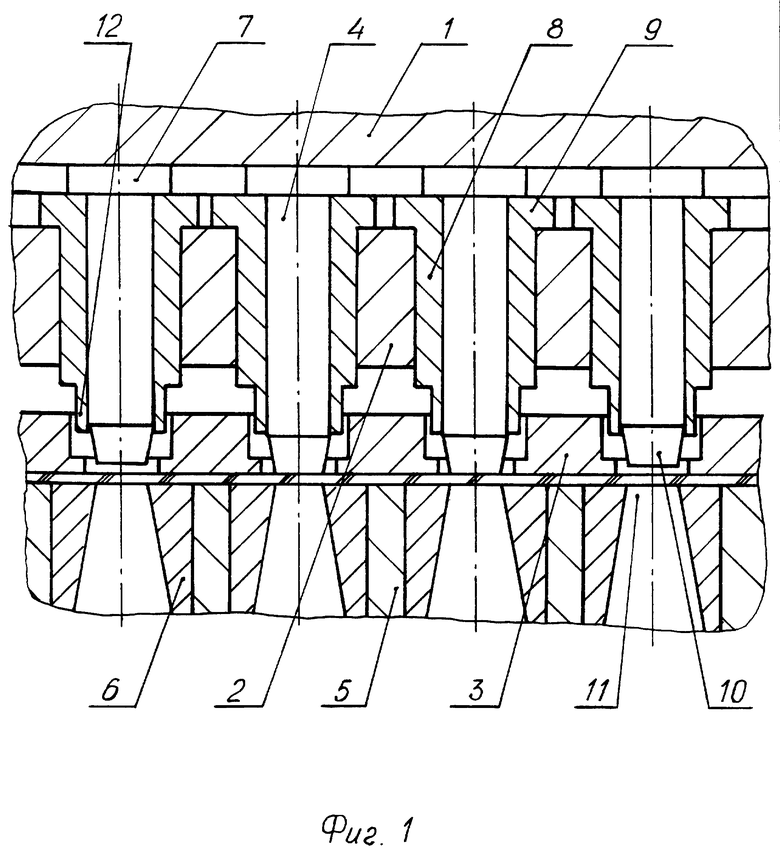

На фиг. 1 схематично изображен предлагаемый штамп, в котором рабочая часть пуансона и отверстие матрицы выполнены конусными.

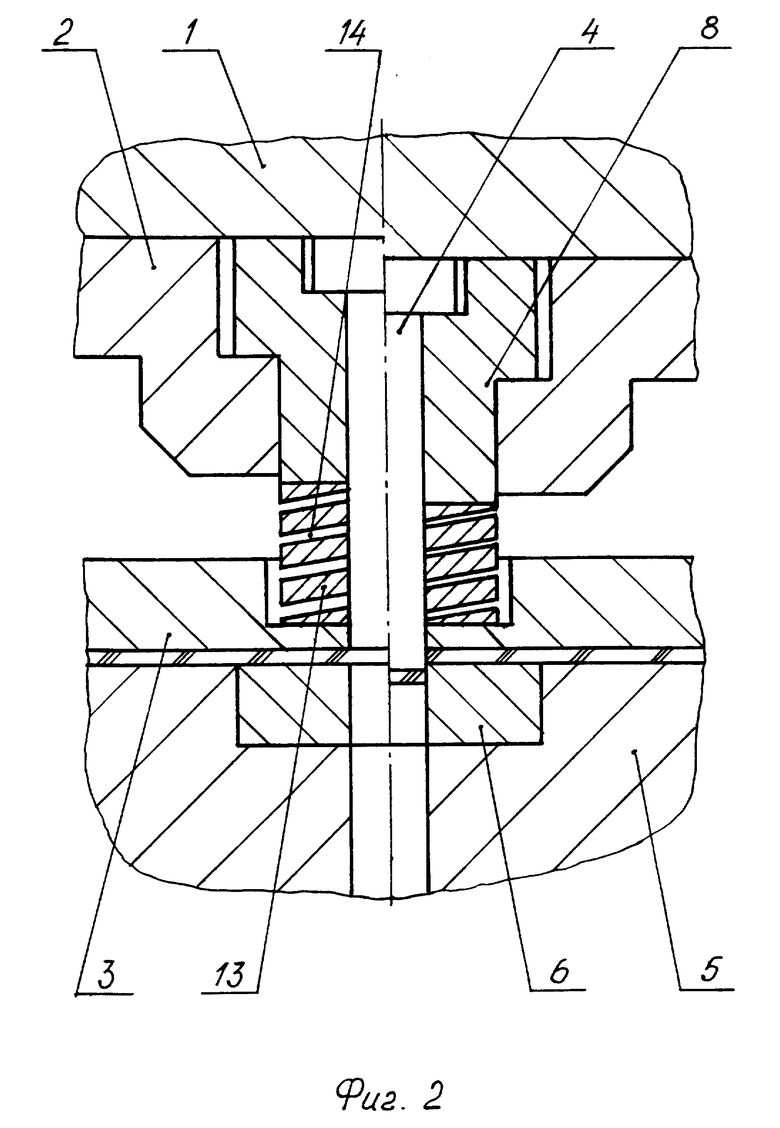

На фиг. 2 - вариант штампа, в котором между съемником и пуансонодержателем дополнительно установлен полый цилиндр с винтовой канавкой (слева от оси симметрии - в начальный момент пробивки, справа - после пробивки отверстия).

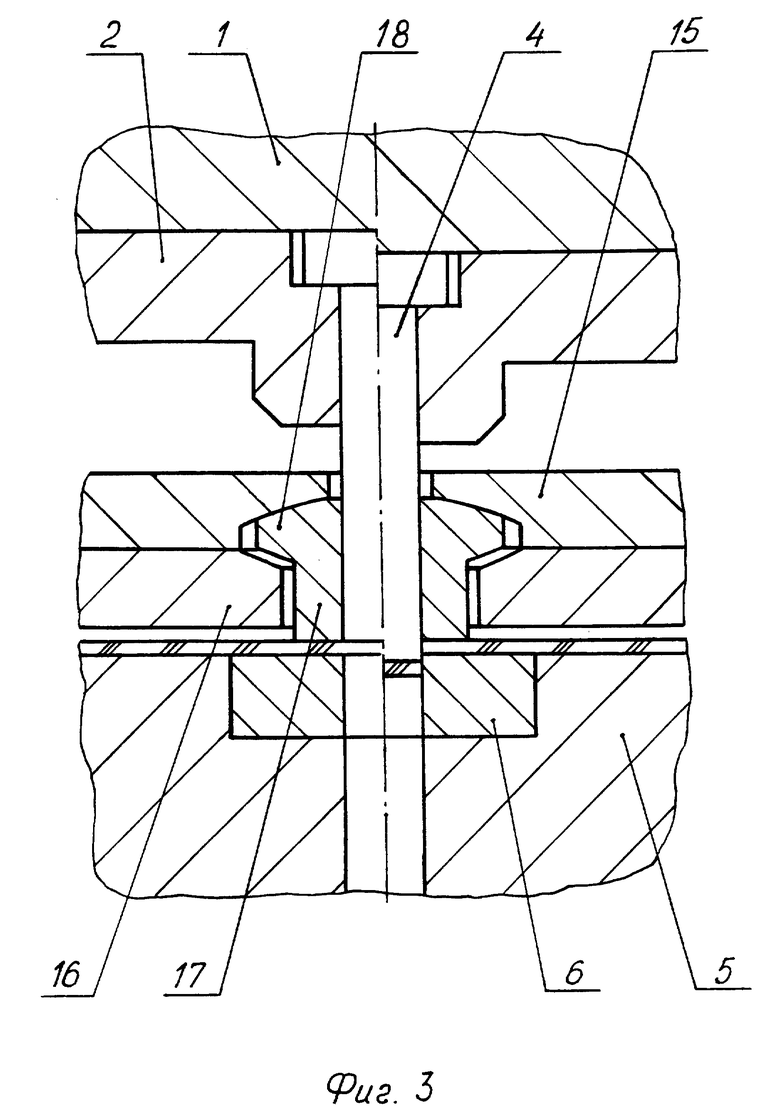

На фиг. 3 - вариант штампа, в котором съемник имеет возможность поворота относительно пуансона (слева от оси симметрии - в начальный момент пробивки, справа - после пробивки отверстия).

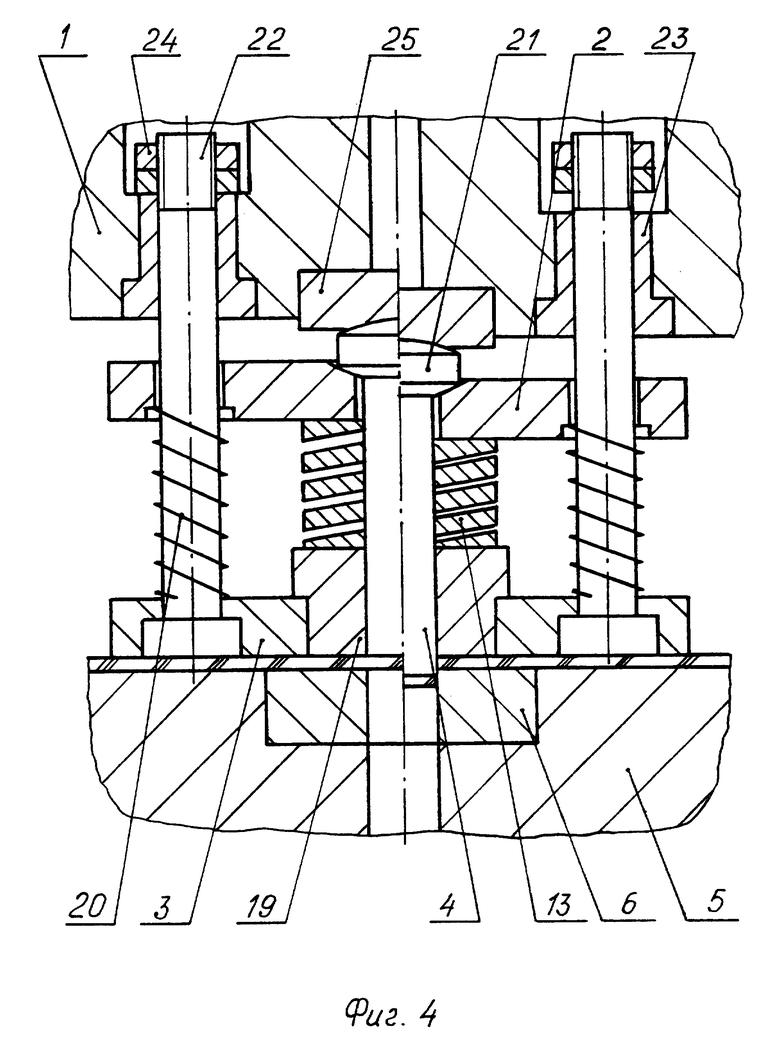

На фиг. 4 - вариант штампа, в котором пуансонодержатель подпружинен и имеет возможность поворота относительно пуансона (слева от оси симметрии - в начальный момент пробивки, справа - после пробивки отверстия).

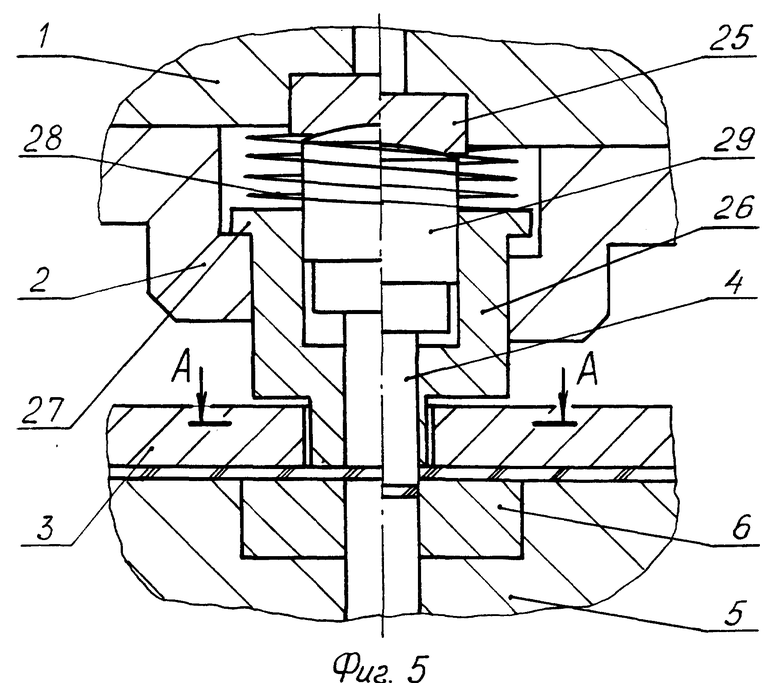

На фиг. 5 - вариант штампа, в котором втулка в виде стакана контактирует с пуансонодержателем и установлена с зазором в съемнике и имеет возможность осевого перемещения относительно пуансонодержателя (слева от оси симметрии - в начальный момент пробивки, справа - после пробивки отверстия).

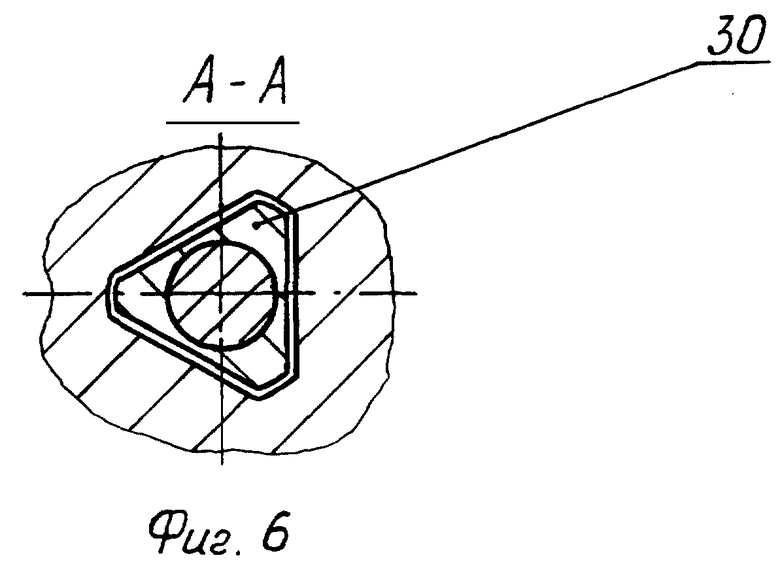

На фиг. 6 - разрез А-А на фиг. 5.

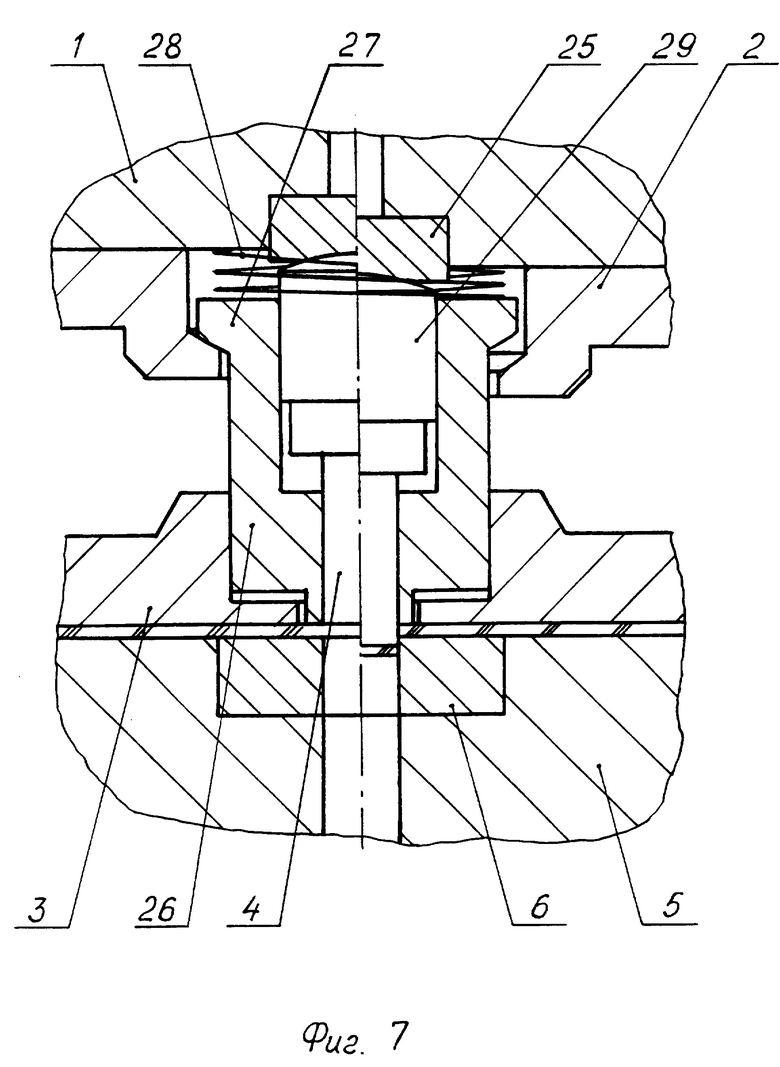

На рис. 7 - вариант штампа, в котором втулка в виде стакана контактирует со съемником и установлена с зазором в пуансонодержателе, относительно которого имеет возможность осевого перемещения (слева от оси симметрии - в начальный момент пробивки, справа - после пробивки отверстия).

Показанный на фиг. 1 штамп для пробивки отверстий содержит верхнюю плиту 1, пуансонодержатель 2, съемник 3, пуансоны 4, нижнюю плиту 5 и матрицы 6. Пуансоны 4 выполнены в виде стержня с фланцем 7, выполненным в верхней части пуансонов 4. Пуансоны 4 крепятся к пуансонодержателю 2 через втулки 8, внутренняя поверхность которых контактирует с пуансоном 4, а наружная - с пуансонодержателем 2. Втулка 8 имеет в верхней части фланец 9.

Рабочая часть 10 пуансона 4 имеет форму усеченного конуса, угол которого соответствует углу конуса отверстия 11 матрицы 6, обычно не превышающий 2o (на одну сторону 1o). Зазор между матрицей 6 и пуансоном 4, т.е. разница размеров отверстия 11 матрицы 6 и пуансона 4, устанавливается максимальным для данного материала и его толщины. Тек если для стали 08-ОМ первоначальный двухсторонний зазор равен 3-5% от толщины материала, то максимальный составляет 15-17%. Это позволяет сразу, т.е. уже в начальный период эксплуатации штампа, существенно уменьшить усилие пробивки отверстий, а следовательно, и повысить стойкость пуансонов 4 при удовлетворительном качестве получаемых деталей.

Для сохранения зазора максимальным и постоянным на весь период эксплуатации штампа при переточке пуансонов 4 и матрицы 6 их шлифуют на одинаковую величину, а для увеличения числа переточек размер меньшего основания усеченного конуса пуансона 4 при его изготовлении делают таким, чтобы он обеспечивал получение наименьшего в пределах допуска размера отверстия в обрабатываемой детали.

Для обеспечения поддержки пуансонов 4 при пробивке и предохранения их от продольного изгибы на наружной поверхности втулки 8 выполнено обнижение 12, чтобы оно заходило в отверстие съемника 3. Это позволяет увеличить протяженность контактирующих поверхностей пуансонов 4 и втулок 8. Вылет пуансонов 4 из втулки 8, т.е. длина его незакрепленной части, не превышает 2-х диаметров пробиваемого отверстия в обрабатываемой детали, что наряду с конусом на рабочей части 10 увеличивает его жесткость и повышает стойкость пуансонов 4. Кроме этого, наличие конуса на рабочей части 10 пуансона 4 облегчает условия съема с него детали и приводит к образованию скалывающих трещин при меньшей глубине внедрения пуансона 4 в материал. Это связано с тем, что внедрение в материал конусной рабочей части 10 пуансона 4 вызывает увеличение уже образованной части отверстия, т.о. приводит к его растягиванию и к увеличению растягивающих напряжений вблизи режущей кромки пуансона 4. Увеличение растягивающих напряжений и обуславливает образование скалывающих трещин при меньшей глубине внедрения пуансона 4 в материал, что уменьшает износ режущей кромки рабочей части 10.

При пробивке отверстия пуансоном, имеющим угол конуса рабочей части 10 свыше 2o, растягивающие напряжения достигают такой величины, что приводят к образованию скалывающих трещин, которые соединяются со складывающими трещинами от режущей кромки матрицы 6 еще до того, как торец рабочей части 10 пуансона 4 войдет в отверстие 10 матрицы 6. При этом отход отделится от основного материала, а торец рабочей части 10 пуансона 4 будет находиться выше рабочего торца патрицы 6. Следовательно, пробивка отверстия осуществляется без захода рабочей части 10 пуансона 4 в отверстие 11 матрицы 6, что уменьшает износ рабочих поверхностей пуансона 4 и матрицы 6. Угол конуса рабочей части 10 пуансона 4, при котором происходит пробивка без захода пуансона 4 в матрицу, зависит от листового материала и его толщины. Так для стали 08 КП толщиной 0,8 мм угол конуса рабочей части 10 пуансона 4 составляет порядка 8o.

При пробивке группы отверстий для уменьшения общего усилия пробивки отдельные пуансоны, например в центре, делают выше, чем по краям.

Показанный на фиг. 2 вариант штампа содержит верхнюю плиту 1, пуансонодержатель 2, съемник 3, пуансон 4, нижнюю плиту 5 и матрицу 6. Отверстия матрицы 6, как и рабочая часть 10 пуансона 4, выполнены конусными (на чертеже не показаны). Крепление пуансона 4 к пуансонодержателю 2 осуществляется непосредственно или через втулку 8. Втулку 8 целесообразно применять при возможном изменении размеров пуансона 4 и матрицы 6.

Между съемником 3 и пуансонодержателем 2 (в случае применения втулки 8, то между пуансонодержателем 2 и втулкой 8) дополнительно установлен полый цилиндр 13, контактирующий своей внутренней поверхностью с пуансоном 4. Цилиндр 13 имеет по высоте винтовую канавку 14 глубиной на всю толщину стенки, т.е. сквозную винтовую канавку, что позволяет в процессе работы изменять свою высоту за счет упругой деформации материала цилиндра 13 и сохранять при этом контакт с пуансоном 4. Тем самым в процессе пробивки отверстия цилиндр 13 обеспечивает поддержку пуансона 4, предохраняя его от продольного изгиба, что повышает стойкость пуансона 4.

В показанном на фиг. 3 варианте штампа он содержит верхнюю плиту 1, закрепленный в пуансонодержателе пуансон 4 и нижнюю плиту 5 с матрицей 6. Отверстия в матрице 6, как и рабочая часть 10 пуансона 4, выполнены конусными (на чертеже не показаны).

Съемник выполнен составным в виде двух планок 15 и 16, между которыми установлена с зазором направляющая втулка 17. Она контактирует своей внутренней поверхностью с пуансоном 4 и имеет фланец 18 со сферической поверхностью, относительно которой съемник имеет возможность поворота. Возможность поворота съемника позволяет устранить изгиб пуансона 4 при съеме с него детали. Этот изгиб обусловлен перекосом съемника, т.е. неперпендикулярностью его торцевой поверхности относительно оси пуансона 4, что имеет место в штампах.

Наличие направляющей втулки 17 позволяет осуществлять прижим и съем детали за счет торца самой втулки 17, которая своей внутренней поверхностью контактирует с пуансоном 4, а перпендикулярность ее торца относительно внутреннего отверстия обеспечивается при изготовлении направляющей втулки 17. В этом случае торцевая поверхность съемника 3 не контактирует с деталью и ее перекос не влияет на съем детали. Таким образом, устранение изгиба пуансона 4 при съеме с него детали позволяет повысить его стойкость.

В показанном на фиг. 4 варианте штампа он содержит верхнюю плиту 1, пуансонодержатель 2, съемник 3, пуансон 4, нижнюю плиту 5 и матрицу 6. Отверстия матрицы 6, как и рабочая часть 10 пуансона 4, выполнены конусными (на чертеже не показаны). Центрирование пуансона 4 обеспечивается непосредственно съемником 3 или с помощью центрирующей втулки 19, установленной в съемнике 3. Применять центрирующую втулку 19 целесообразно при изготовлении значительного количества деталей, т.к. это позволяет в случае износа контактирующей с пуансоном 4 поверхности менять только центрирующую втулку 19, а не сам съемник 3.

Пуансон 4, контактирующий с внутренней поверхностью съемника 3 или центрирующей втулки 19, установлен с зазором в отверстии пуансонодержателя 2, который подпружинен с помощью пружин 20, установленных между ними и съемником 3, и имеет возможность поворота относительно сферической поверхности фланца 21 пуансона 4. Съемник 3 через колонки 22, направляющие втулки 23 и гайки 24 связан с верхней плитой 1. При значительной длине пуансона 4 дополнительно между пуансонодержателем 2 и центрирующей втулкой 19 установлен цилиндр 13. Пуансон 4 имеет сферический опорный торец, который через прокладку 25 взаимодействует с верхней плитой 1.

Центрирование пуансона 4 по съемнику 3 или центрирующей втулки 19 при отсутствии жесткого крепления пуансонодержателя к верхней плите 1 и возможности пуансонодержателя 2 поворота относительно сферической поверхности фланца 21 пуансона 4 позволяет устранить изгиб пуансоны 4, связанный с перекосом пуансонодержателя 2 относительно пуансона 4, и тем самим повысить его стойкость.

В показанном на фиг. 5-7 варианте штампа он содержит верхнюю плиту 1, пуансонодержатель 2, съемник 3, пуансон 4, нижнюю плиту 5 и матрицу 6. Отверстия матрицы 6, как и рабочая часть 10 пуансона 4, выполнены конусными (на чертеже не показаны).

Пуансон 4 установлен в ступенчатом отверстии втулки в виде стакана 26, который расположен между ним и пуансонодержателем 2. Стакан 26 имеет фланец 27 в верхней своей части и контактирует своей наружной поверхностью с отверстием пуансонодержателя 2 или съемника 3. Он подпружинен пружинами 28, которые размещены между его верхним торцем и верхней плитой 1, и установлен с зазором соответственно в съемнике 3 или пуансонодержателе 2. Относительно них стакан 26 имеет возможность осевого перемещения. Пуансон 4 упирается своим верхним торцем в нижний торец толкателя 29, который своим верхним сферическим торцем может контактировать со сферической поверхностью прокладки 25, установленной в верхней плите 1. Пуансон 4 также имеет возможность осевого перемещения относительно стакана 26.

Для обеспечения съема детали с пуансона 4 без затягивания листового материала в зазор между пуансоном 4 и съемником 3 отверстие в съемнике 3, в котором находится пуансон 4, выполняют на всю высоту или на отдельных его участках фасонным. Фасонное отверстие в съемнике 3 может, например, иметь в сечении форму треугольника. Соответственно и участок 30 стакана 26 делают фасонным, например, с тремя лысками под углом 120o, при этом толщина стенки стакана 26 в этих местах остается порядка 0,3-0,5. Это позволяет уменьшить в этих местах зазор между съемником 3 и пуансоном 4, что улучшает съем с него детали.

Преимущество этого штампа заключается в том, что применяется достаточно короткий, небольшой длины пуансон 4, который центрируется и имеет направление только по внутреннему диаметру стакана 26. В начальный момент пробивки пуансон 4 имеет поддержку, т.е. находится в стакане 26. Это предохраняет пуансон 4 от продольного изгиба и тем самым повышает его стойкость.

Штамп работает следующим образом. При ходе ползуна пресса вниз съемник 3, выполняющий одновременно роль прижима, прижимает с помощью пружины (на чертеже не показаны) деталь к торцу матрицы 6. Затем торец рабочей части 10 пуансонов 4 подходит к поверхности детали и начинается процесс пробивки отверстий. Пробивка осуществляется при максимальном для данного материала и его толщины зазоре, и поэтому усилие пробивки минимальное. После окончания пробивки пуансоны 4 поднимаются вверх и съемник 3 снимает с них деталь. Наличие конуса на рабочей части 10 пуансонов 4 облегчает условие съема детали с пуансонов 4, а конус в отверстии 11 матриц 6 способствует удалению отходов. Небольшая длина свободной незакрепленной части пуансонов 4, не превышающая 2-х диаметров пробиваемого отверстия, предохраняет пуансоны 4 от продольного изгиба, повышает его жесткость и стойкость.

При пробивке пуансонами 4, имеющими угол конуса рабочей части 10 свыше 2o, пуансон 4 не заходит в отверстие 11 матрицы 6, т.е. торец рабочей части 10 пуансона 4 находится выше рабочего торца матрицы 6.

В варианте штампа, показанном на фиг. 2, после прижима съемником 3 детали к матрице 6 начинается пробивка отверстия пуансоном 4, который контактирует своей боковой поверхностью со съемником 3 и цилиндром 13, т.е. имеет с их стороны поддержку. При дальнейшем движении вниз пуансона 4 цилиндр 13 уменьшает свои осевые размеры за счет упругой деформация материала цилиндра 13. После окончания пробивки пуансон 4 поднимается вверх, съемник 3 снимает с него деталь, а цилиндр 13 восстанавливает свои первоначальные размеры.

В варианте штампа, показанном на фиг. 3, при ходе ползуна пресса вниз направляющая втулка 17 прижимает своим торцем деталь к матрице 6. Направляющая втулка 17 расположена между планками 15 и 16, которые соединены между собой и подпружинены пружинами (на чертеже не показаны). При дальнейшем опускании ползуна пресса пуансон 4, который находится в отверстии направляющей втулки 17, выходит из него и начинает пробивку отверстия в детали. Таким образом, в момент пробивки направляющая втулка 17 оказывает поддержку пуансону 4, предохраняя его от продольного изгиба. После окончания пробивки пуансон 4 поднимается вверх, а направляющая втулка 17 снимает с него деталь. Наличия на фланце 18 направляющей втулки 17 сферических поверхностей позволяет при съеме детали устранить влияние перекоса планок 15 и 16 съемника. Они имеют возможность поворота относительно сферических поверхностей фланца 18 направляющей втулки 17, т.е. съемник является "плавающим".

В варианте штампа, показанном на фиг. 4, после прижима съемником 3 детали к матрице 6 начинается пробивка отверстия пуансоном 4, который контактирует своей боковой поверхностью непосредственно со съемником 3 или с центрирующей втулкой 19, а также с цилиндром 13. Это обеспечивает поддержку пуансона 4 и предохраняет его от продольного изгиба. После окончания пробивки отверстия в детали верхняя плита 1 поднимается вверх. При этом пружины 20, сжатые при опускании верхней плиты 1 между пуансонодержателем 2 и съемником 3, начинают возвращаться в исходное положение и поднимают через пуансонодержатель 2 пуансон 4 вверх при одновременном прижиме детали к матрице 6. В результате этого происходит съем пуансона 4 с детали. Возможность пуансонодержателя 2 при съеме поворачиваться вокруг сферических поверхностей фланца 21 пуансона 4, т.е. быть "плавающим", позволяет устранить изгиб пуансона 4, связанный с перекосом пуансонодержателя 2. При дальнейшем подъеме съемник 3 отходит от детали и с помощью колонок 22 и гаек 24 поднимается вверх.

В варианте штампа, показанном на фиг. 5-7, при ходе ползуна пресса вниз съемник 3, подпружиненный пружинами (на чертеже не показаны), прижимает деталь к матрице 6. Затем пуансон 4, рабочий торец которого выступает относительно торца стакана 26, касается этим торцем детали и останавливается, а стакан 26, подпружиненный пружиной 28, продолжает свое движение вниз до соприкосновения с деталью. В результате выступавшая из стакан 26 часть пуансона 4 полностью войдет в стакан 26, т.е. торец пуансона 4 и торец стакана 26 станут на одном уровне. После соприкосновения с деталью движение стакана 26 вниз прекратится и он, как и съемник 3, становится неподвижным. Пуансон 4 также останется неподвижным до тех пор, пока толкатель 29, контактирующий нижним торцем с пуансоном 4, не коснется верхним торцем прокладки 25, установленной в верхней плите 1. Только после этого пуансон 4, находясь в стакане 26 и имея таким образом его поддержку, начинает пробивать отверстие в детали, перемещаясь вместе с верхней плитой 1 вниз.

После окончания процесса пробивки верхняя плита 1 вместе с прикрепленным к ней пуансонодержателем 2 начинает подниматься вверх. В начальный момент подъема съемник 3 и пуансон 4 остаются неподвижными. Стакан 26 также остается неподвижным до тех пор, пока пуансонодержатель 2 не упрется в торец фланца 27 стакана 26. После этого стакан 26, поднимаясь вверх, отходит от поверхности детали и тянет за собой пуансон 4. При этом съемник 3, выполняющий одновременно и роль прижима, еще прижимает деталь к матрице 6, что позволяет удалить пуансон 4 из отверстия в детали, т.е. снять деталь с пуансона 4. При дальнейшем движении вверх съемник 3 также отходит от детали.

Преимущество предлагаемого штампа заключается в том, что рабочая часть пуансонов и отверстий матриц выполнены конусными и пробивку осуществляют при максимальном зазоре между ними в течение всего периода эксплуатации штампа. Это уменьшает усилие пробивки и повышает стойкость пуансонов. Кроме этого, поддержка пуансонов при пробивке со стороны контактирующих с ним деталей штампа предохраняет их от продольного изгиба и тем самым повышает стойкость.

При увеличении угла конуса рабочей части пуансона пробивку осуществляют так, что рабочий торец пуансона в конце пробивки располагается выше рабочего торца матрицы, что уменьшает износ рабочих участков пуансона и матрицы.

Установка дополнительно полого цилиндра с винтовой канавкой, а также применение подвижного стакана препятствует продольному изгибу пуансона, что повышает его стойкость. Кроме этого, наличие "плавающего" съемника или пуансонодержателя позволяет устранить поломку пуансона, связанную с их перекосом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2001 |

|

RU2201832C2 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Штамп для пробивки и зачистки отверстий | 1982 |

|

SU1144747A1 |

| Комбинированный штамп | 1979 |

|

SU963620A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп совмещенного действия "Викост | 1987 |

|

SU1496871A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп для изготовления втулок из листового материала | 1975 |

|

SU564053A1 |

| Штамп | 1988 |

|

SU1586824A1 |

Изобретение относится к области обработки металлов давлением, а именно к штампам для пробивки одного или группы отверстий малых размеров в деталях (заготовках) из листового материала. Штамп содержит верхнюю плиту, пуансонодержатель, съемник, один или группу пуансонов в виде стержня с фланцем в верхней его части и нижнюю плиту с матрицей. Рабочая часть пуансона имеет форму усеченного конуса, угол которого равен углу конуса отверстия матрицы. Меньшие основания конусов матрицы и пуансона обращены навстречу друг другу. Зазор между матрицей и пуансоном соответствует максимальному зазору для материала обрабатываемой детали и его толщине и сохраняет свое значение при последующих переточках. Размер меньшего основания усеченного конуса пуансона соответствует меньшему размеру отверстия в обрабатываемой детали. Протяженность свободной части пуансона не превышает двух диаметров отверстия в обрабатываемой детали. Рабочий торец пуансона, имеющего угол конуса рабочей части свыше 2o, в момент окончания пробивки располагают выше рабочего торца матрицы. Между съемником и пуансонодержателем дополнительно установлен полый цилиндр, контактирующий своей внутренней поверхностью с пуансоном и имеющий по высоте винтовую канавку глубиной на всю толщину стенки цилиндра. Съемник может быть выполнен составным в виде двух планок, между которыми установлена с зазором направляющая втулка, контактирующая внутренней поверхностью с пуансоном и имеющая фланец со сферической поверхностью, относительно которой съемник имеет возможность поворота. Пуансон, контактирующий с внутренней поверхностью отверстия съемника, может быть установлен с зазором в отверстии пуансонодержателя, который подпружинен и имеет возможность поворота относительно сферической поверхности фланца пуансона. Между пуансонодержателем и пуансоном может быть установлена втулка в виде стакана. Стакан имеет фланец в верхней части, контактирует своей наружной поверхностью с отверстием пуансонодержателя или съемника, подпружинен и установлен с зазором соответственно в съемнике или пуансонодержателе, относительно которых имеет возможность осевого перемещения. При этом пуансон расположен в ступенчатом отверстии стакана и имеет, в свою очередь, возможность осевого перемещения относительно стакана. Такая конструкция штампа обеспечивает повышение стойкости. 5 з. п.ф-лы, 7 ил.

| Штамп для пробивания отверстий, диаметр которых в несколько раз меньше толщины материала | 1954 |

|

SU102479A1 |

| Штамп для пробивки в листовом металле отверстий диаметром, меньшим толщины материала | 1954 |

|

SU102519A1 |

| SU 228655 A, 07.02.69 | |||

| Штамп для пробивки отверстий | 1987 |

|

SU1440583A1 |

| Матрица для пробивки-вырубки | 1989 |

|

SU1606237A1 |

| Прибор для исследования механических свойств электропроводных материалов | 1990 |

|

SU1777041A1 |

| GB 1367639 A, 18.09.74 | |||

| ПРЕОБРАЗОВАТЕЛЬ СИНУСОИДАЛЬНЫХ СИГНАЛОВ В СИГНАЛЫ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 1991 |

|

RU2038690C1 |

| СПОСОБ ВСКРЫТИЯ УЧАСТКА ТРУБОПРОВОДА | 2014 |

|

RU2561954C2 |

Авторы

Даты

1999-05-10—Публикация

1995-01-19—Подача