Изобретение относится к сварочному производству и может быть использовано при дуговой сварке неплавящимся электродом в среде защитных газов преимущественно полотнищ из листовых заготовок.

Целью изобретения является повышение энергетической эффективности процесса дуговой сварки неплавящимся электродом в среде защитных газов.

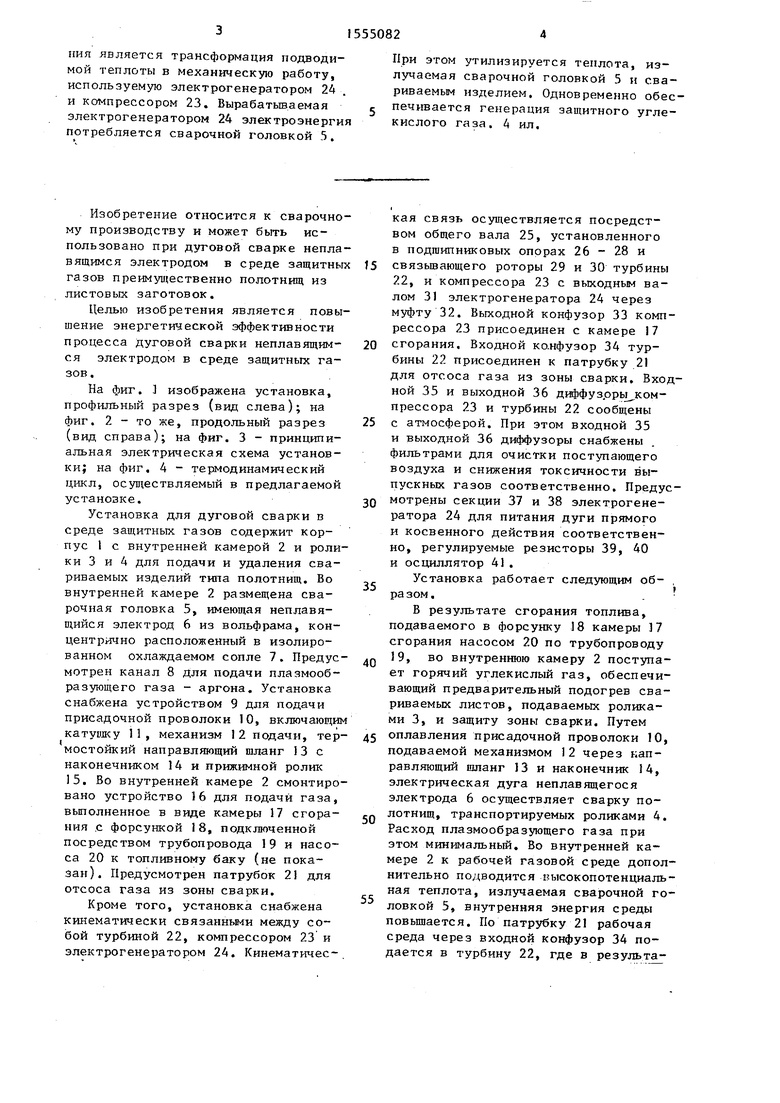

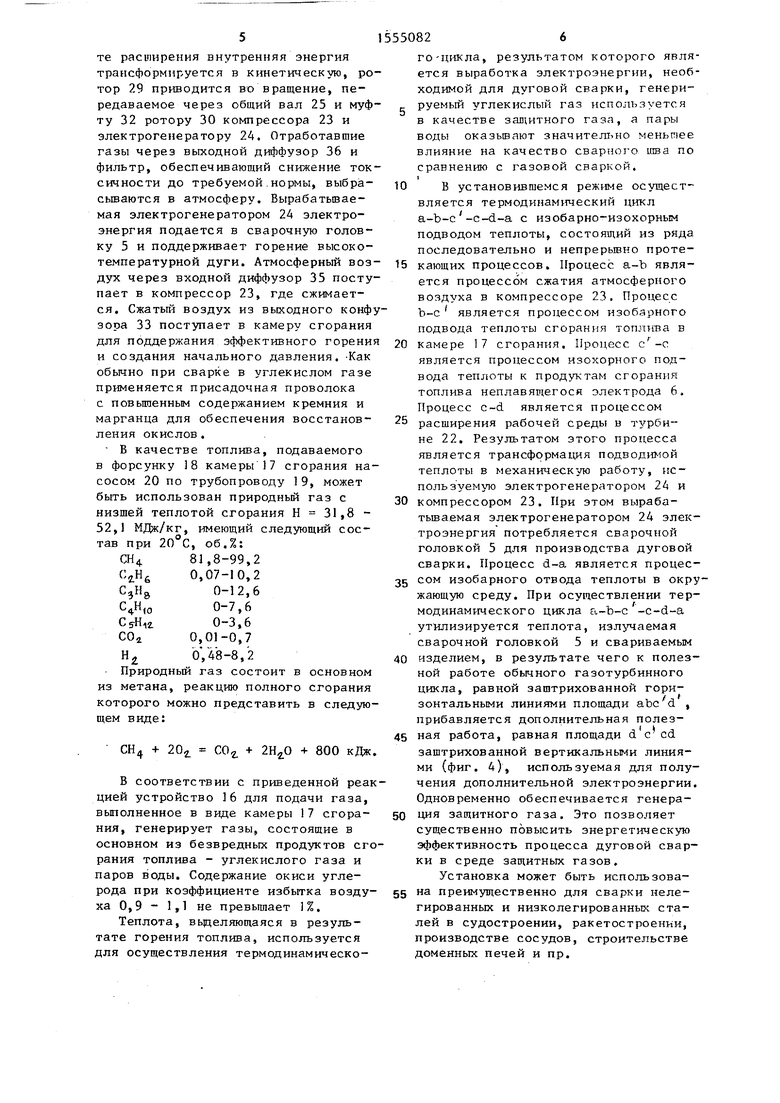

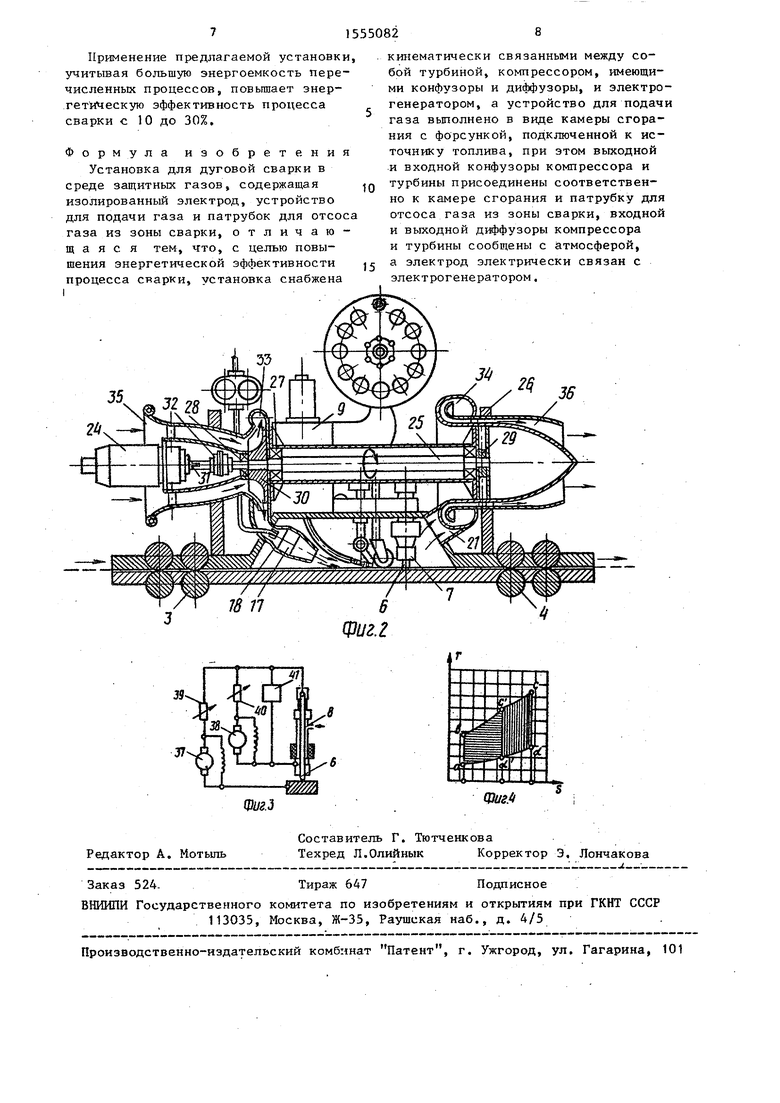

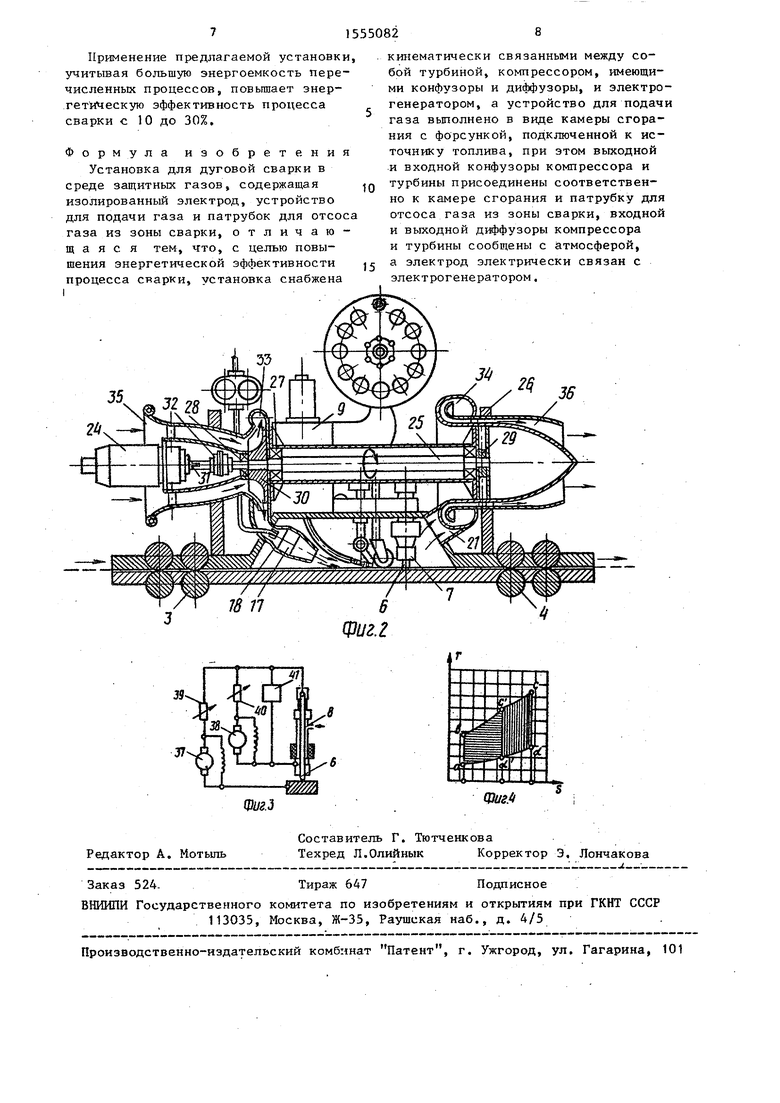

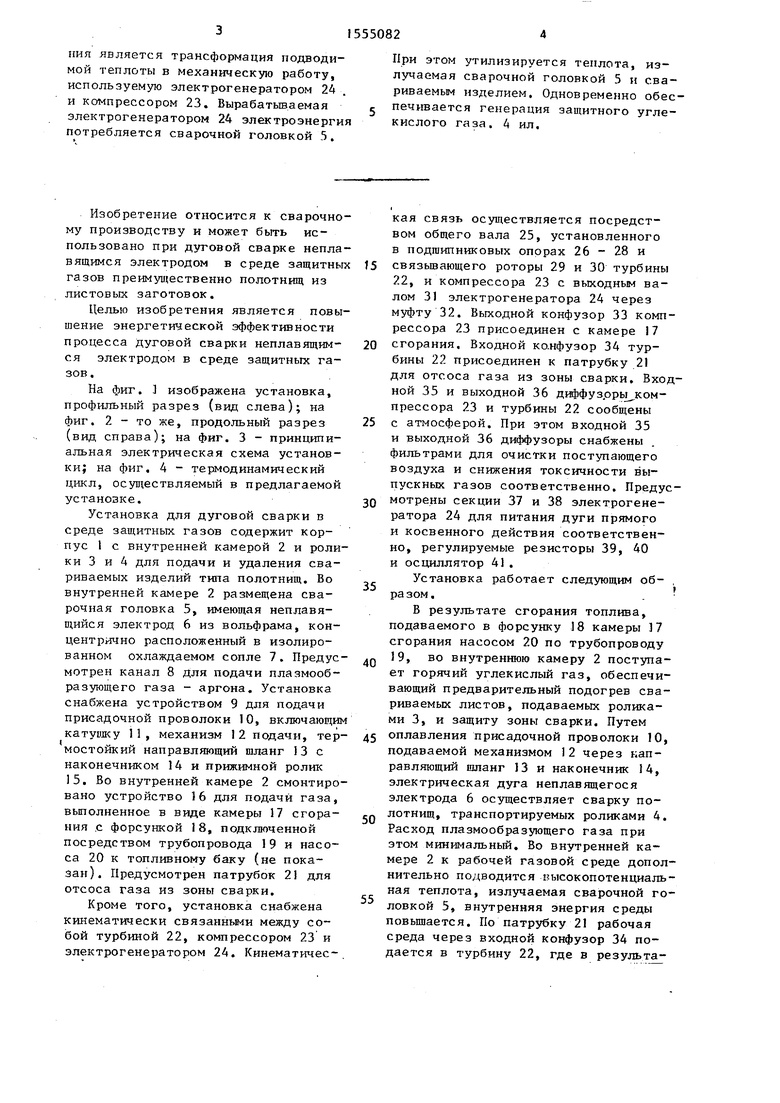

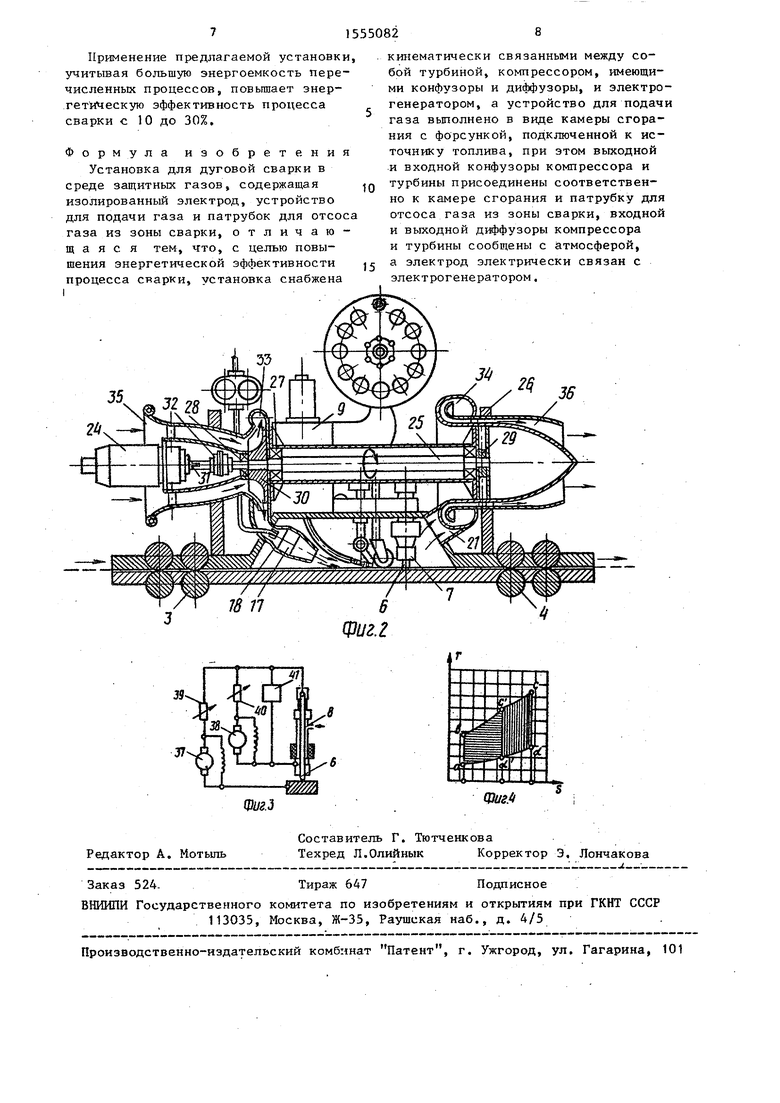

На фиг. изображена установка, профильный разрез (вид слева); на фиг. 2 - то же, продольный разрез (вид справа); на фиг. 3 - принципиальная электрическая схема установки; на фиг. 4 - термодинамический цикл, осуществляемый в предлагаемой установке.

Установка для дуговой сварки в среде защитных газов содержит корпус 1 с внутренней камерой 2 и ролики 3 и 4 для подачи и удаления свариваемых изделий типа полотнищ. Во внутренней камере 2 размещена сварочная головка 5, имеющая неплавящийся электрод 6 из вольфрама, кон- центрично расположенный в изолированном охлаждаемом сопле 7. Предусмотрен канал 8 для подачи плазмооб- разующего газа - аргона. Установка снабжена устройством 9 для подачи присадочной проволоки 10, включающим катушку 11, механизм 12 подачи, термостойкий направляющий шланг 13 с наконечником 14 и прижимной ролик 15. Во внутренней камере 2 смонтировано устройство 16 для подачи газа, выполненное в виде камеры 17 сгорания с форсункой 18, подключенной посредством трубопровода 19 и насоса 20 к топливному баку (не показан). Предусмотрен патрубок 21 для отсоса газа из зоны сварки.

Кроме того, установка снабжена кинематически связанными между собой турбиной 22, компрессором 23 и электрогенератором 24. Кинематическая связь осуществляется посредством общего вала 25, установленного в подшипниковых опорах 26 - 28 и

5 связывающего роторы 29 и 30 турбины 22, и компрессора 23 с выходным валом 31 электрогенератора 24 через муфту 32. Выходной конфузор 33 компрессора 23 присоединен с камере 17

0 сгорания. Входной ко.нфузор 34 турбины 22 присоединен к патрубку 21 для отсоса газа из зоны сварки. Входной 35 и выходной 36 диффузрры ком- прессора 23 и турбины 22 сообщены

5 с атмосферой. При этом входной 35 и выходной 36 диффузоры снабжены фильтрами для очистки поступающего воздуха и снижения токсичности выпускных газов соответственно. Предус0 мотрены секции 37 и 38 электрогенератора 24 для питания дуги прямого и косвенного действия соответственно, регулируемые резисторы 39, 40 и осциллятор 41,

Установка работает следующим об- , ра зом.

В результате сгорания топлива, подаваемого в форсунку 18 камеры 17 сгорания насосом 20 по трубопроводу ,. 19, во внутреннюю камеру 2 поступает горячий углекислый газ, обеспечивающий предварительный подогрев свариваемых листов, подаваемых роликами 3, и защиту зоны сварки. Путем

5 оплавления присадочной проволоки 10, подаваемой механизмом 12 через направляющий шланг 13 и наконечник 14, электрическая дуга неплавящегося электрода 6 осуществляет сварку по лотнищ, транспортируемых роликами 4. Расход плазмообразующего газа при этом минимальный. Во внутренней камере 2 к рабочей газовой среде дополнительно подводится высокопотенциальная теплота, излучаемая сварочной головкой 5, внутренняя энергия среды повышается. По патрубку 21 рабочая среда через входной конфузор 34 подается в турбину 22, где в результа5

те расширения внутренняя энергия трансформируется в кинетическую, ротор 29 приводится во вращение, передаваемое через общий вал 25 и муфту 32 ротору 30 компрессора 23 и электрогенератору 24. Отработавшие газы через выходной диффузор 36 и фильтр, обеспечивающий снижение токсичности до требуемой нормы, выбрасываются в атмосферу. Вырабатываемая электрогенератором 24 электроэнергия подается в сварочную головку 5 и поддерживает горение высокотемпературной дуги. Атмосферный воздух через входной диффузор 35 поступает в компрессор 23, где сжимается. Сжатый воздух из выходного конфу зора 33 поступает в камеру сгорания для поддержания эффективного горения и создания начального давления. -Как обычно при сварке в углекислом газе применяется присадочная проволока с повышенным содержанием кремния и марганца для обеспечения восстановления окислов.

- В качестве топлива, подаваемого в форсунку 18 камеры 17 сгорания насосом 20 по трубопроводу 19, может быть использован природный газ с низшей теплотой сгорания Н 31,8 - 52,1 МДж/кг, имеющий следующий состав при 20°С, об.%:

Ш481,8-99,2

0,07-10,2 0-12,6 0-7,6

Сд-Н12.0-3,6

,01-0,7

Н2Ь, 48-8, 2

Природный газ состоит в основном из метана, реакцию полного сгорания которого можно представить в следующем виде:

СН4 + 20 С0г + 2Н40 + 800 кДж.

В соответствии с приведенной реакцией устройство 16 для подачи газа, выполненное в виде камеры 1 7 сгорания, генерирует газы, состоящие в основном из безвредных продуктов сгорания топлива - углекислого газа и паров воды. Содержание окиси углерода при коэффициенте избытка воздуха 0,9 - 1,1 не превышает 1%.

Теплота, выделяющаяся в результате горения топлива, используется для осуществления термодинамическоСгН6С,Н8

С4Н(0

550826

го-цикла, результатом которого является выработка электроэнергии, необходимой для дуговой сварки, генерируемый углекислый газ используется в качестве защитного газа, а пары воды оказывают значительно меньшее влияние на качество сварного шва по

сравнению с газовой сваркой. i

10В установившемся режиме осуществляется термодинамический цикл а-Ъ-с -c-d-a с иэобарно-изохорным подводом теплоты, состоящий из ряда последовательно и непрерывно проте15 кающих процессов. Процесс а-Ъ является процессом сжатия атмосферного воздуха в компрессоре 23, Процесс Ъ-с является процессом нзобярного подвода теплоты сгорания топлива в

20 камере 17 сгорания. Процесс сг-с является процессом изохорного подвода теплоты к продуктам сгорания топлива неплавящегося электрода 6. Процесс c-d является процессом

25 расширения рабочей среды в турбине 22. Результатом этого процесса является трансформация подводимой теплоть в механическую работу, используемую электрогенератором 24 и

30 компрессором 23. При этом вырабатываемая электрогенератором 24 электроэнергия потребляется сварочной головкой 5 для производства дуговой сварки. Процесс d-a является процес35 сом изобарного отвода теплоты в окружающую среду. При осуществлении термодинамического цикла а-Ъ-с -c-d-a утилизируется теплота, излучаемая сварочной головкой 5 и свариваемым

40 изделием, в результате чего к полезной работе обычного газотурбинного цикла, равной заштрихованной горизонтальными линиями площади abc d , прибавляется дополнительная полез45 ная работа, равная площади d c cd заштрихованной вертикальными линиями (фиг. 4), используемая для получения дополнительной электроэнергии. Одновременно обеспечивается генера50 Ция защитного газа. Это позволяет существенно повысить энергетическую эффективность процесса дуговой сварки в среде защитных газов.

Установка может быть использова55 на преимущественно для сварки нелегированных и низколегированных сталей в судостроении, ракетостроении, производстве сосудов, строительстве доменных печей и пр.

Применение предлагаемой установки, учитывая большую энергоемкость перечисленных процессов, повышает энергетическую эффективность процесса сварки с 10 до 30%.

Формула изобретения

Установка для дуговой сварки в среде защитных газов, содержащая д

изолированный электрод, устройство для подачи газа и патрубок для отсоса газа из зоны сварки, отличающаяся тем, что, с целью повышения энергетической эффективности j процесса сварки, установка снабжена

35.

214

ФигЗ

кинематически связанными между собой турбиной, компрессором, имеющими конфузоры и диффузоры, и электрогенератором, а устройство для подач газа выполнено в виде камеры сгорания с форсункой, подключенной к источнику топлива, при этом выходной и входной конфузоры компрессора и турбины присоединены соответственно к камере сгорания и патрубку для отсоса газа из зоны сварки, входной и выходной диффузоры компрессора и турбины сообщены с атмосферой, а электрод электрически связан с электрогенератором.

36

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой сварки в среде защитных газов | 1988 |

|

SU1590265A1 |

| Способ применения газовоздушного термодинамического цикла для повышения КПД малогабаритного турбодвигателя | 2019 |

|

RU2735880C1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| Устройство для штамповки рабочей средой | 1987 |

|

SU1500413A1 |

| Прокатный стан | 1988 |

|

SU1533786A1 |

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| Прокатный стан | 1987 |

|

SU1421433A1 |

| ТУРБОВИХРЕВОЙ ДВИГАТЕЛЬ | 1997 |

|

RU2131529C1 |

| Электрогенерирующее устройство с высокотемпературной парогазовой конденсационной турбиной | 2015 |

|

RU2616148C2 |

| ВЕТРОГАЗОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ | 1998 |

|

RU2157902C2 |

Изобретение относится к сварочному производству и может быть использовано при дуговой сварке в среде защитных газов. Цель изобретения - повышение энергетической эффективности дуговой сварки полотнищ из листовых заготовок в среде углекислого газа. Установка содержит изолированный электрод, устройство 16 для подачи газа в виде камеры сгорания с форсункой, подключенной к источнику топлива, кинематически связанные между собой турбину 22, компрессор 23 и электрогенератор 24. Выходной и входной конфузоры компрессора 23 и турбины 22 присоединены соответственно к камере сгорания и патрубку для отсоса газа из зоны сварки, входной и выходной диффузоры компрессора 23 и турбины 22 сообщены с атмосферой, а изолированный электрод электрически связан с электрогенератором 24. В установке осуществляются процесс сжатия воздуха в компрессоре 23, процесс изобарного подвода теплоты сгорания топлива в камере сгорания, процесс изохорного подвода теплоты, излучаемой сварочной головкой 5, к продуктам сгорания, процесс расширения рабочей среды в турбине 22 и процесс изобарного отвода теплоты в окружающую среду. Результатом процесса расширения является трансформация подводимой теплоты в механическую работу, используемую электрогенератором 24 и компрессором 23. Вырабатываемая электрогенератором 24 электроэнергия потребляется сварочной головкой 5. При этом утилизируется теплота, излучаемая сварочной головкой 5 и свариваемым изделием. Одновременно обеспечивается генерация защитного углекислого газа. 4 ил.

| Устройство для газовой защиты при дуговой сварке | 1983 |

|

SU1148742A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Установка для дуговой сварки в среде защитных газов | 1985 |

|

SU1338989A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-04-07—Публикация

1988-04-01—Подача