Изобретение относится к машиностроению, а именно к конструкциям рабочих роторов роторных машин.

Цель изобретения - повышение энергетической эффективности.

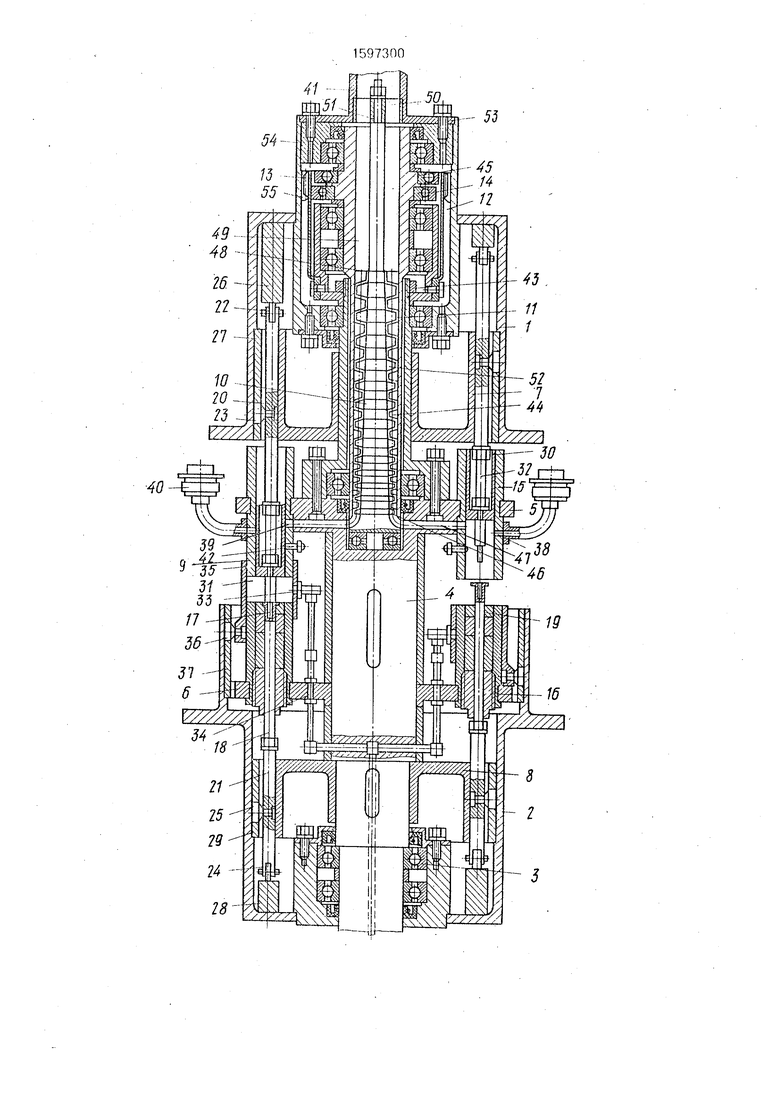

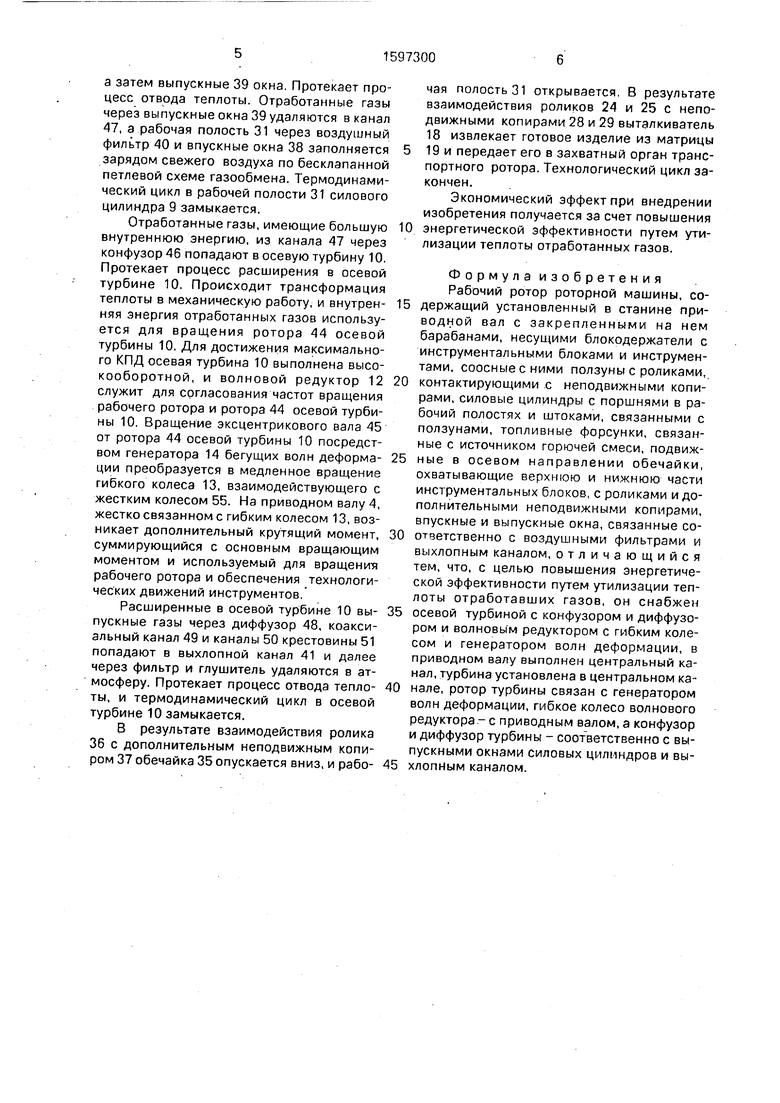

На чертеже показан рабочий ротор, продольный разрез.

Рабочий ротор роторной машины содержит установленный в станине с неподвижными корпусами 1 и 2 в подшипниковом узле 3 приводной вал 4 с закрепленными в его средней части блокодеджателями 5 и 6 цилиндрические барабаны 7 и 8, силовые цилиндры 9, осевую турбину 1C, установленную в центральном канале 11, выполненном в приводном валу 4, и волноводный редуктор 12, включающий гибкое колесо 13 и генератор 14 бегущих волн деформации. В блокодержателях 5 и 6 расположены инструментальные блоки 15 и 16 с подвижными инструментами - пуансоном 17 и выталкивателем 18, проходящим через матрицу 19. В цилиндрических барабанах 7 и 8 соосно с интрументальными блоками 15 и 16 расположены ползуны 20 и 21, приводимые в движение роликами 22-25, обкатывающимися по неподвижным копирам 26-29 и связанные в осевом направлении с пуансоном 17 и выталкивателем 18.

Силовые цилиндры 9 снабжены поршнями 30 в рабочих полостях 31 и штоками 32. .связанными с ползунами 20 пуансочоп 17, топливными форсунками 33, связанными с источником горючей смеси (не показан) посредством телескопических механизмов 34, подвижными а осевом направлении обечайками 35, охватывающими верхнюю и нижнюю части нижнего 16 и верхнего 15

инструментальных блоков и имеющими ролики 36, взаимодействующие с дополнительным неподвижным копиром 37. Впускные 38 и выпускные 39 окна силовых цилиндров 9 связаны соответственно с воздушными фильтрами 40 и выхлопным каналом 41. Каждая топлив-ная форсунка 33 содержит плунжерный насос с электромагнитом, связанным через кулачковый прерыватель 42 с источником питания (не показан).

Гибкое колесо 13 волнового редуктора

12жестко связано с приводным валом 4 посредством гайки 43, а его генератор 14 бегущих волн деформации - с ротором 44 турбины 10 посредством экс.центрикового вала 45. Конфузор 46 турбины 10 соединен с выпускными окнами 39 силовых цилиндров 9 посредством каналов 47, проведенных в верхнем блокодержателе 5. Диффузор 48 турбины 10 соединен с выхлопным каналом 4 1 через коаксиальный канал 49, выполненный в эксцентриковом валу 45, и каналы 50 крестовины 51, служащей для обеспечения жесткой связи статора 52 турбины 10 с верхним неподвижным корпусом 1, осуществляемой через торцовую крышку 53 и корпус 54 волнового редуктора 12. Гибкое колесо

13волнового редуктора 12 взаимодействует с жестким колесом 55, неподвижно закрепленным в корпусе 54.

В качестве горючей смеси может быть использовано жидкое или газообразное топливо. Для первоначального запуска рабочего ротора предусмотрена пусковая система (не показана), например электростартер, связанный с приводным валом 4 через выключаемую муфту.

Рабочий ротор роторной машины работает следующим образом.

От пусковой системы рабочему ротору сообщается вращение. При этом ролики 22- 25 ползунов 20 и 21 и ролики 36 обечаек 35 обкатываются соответственно по неподвижным копирам 26-29 и дополнительному неподвижному копиру 37, Пуансоны ,17 и выталкиватели 18 через ползуны 20 и 21 и штоки 32 получают требуемые технологиче- . ские движения. Поршни 30 совершают возвратно-поступательные перемещения в силовых цилиндрах 9, и в рабочей полости 31 осуществляется термодинамический цикл, результатом которого является доведение материала обрабатываемых заготовок до состояния пластичности совместным действием высоких температур и давлений рабочей среды и трансформация теплоты сгорания топлива в механическую работу,обеспечивающую самовращение рабочего ротора. Одновременно расширение

отработавших газов термодинамического цикла в осевой турбине 10 обеспечивает возникновение дополнительного вращающего момента на приводном валу 4, чем 5 достигается утилизация теплоты отработавших газов.

В исходном положении обечайка 35 опущена вниз, и рабочая полость 31 открыта. Транспортный ротор (не показан) подает

0 обрабатываемую заготовку в рабочую полость 3.,1. В результате взаимодействия ролика 36 с дополнительным неподвижным копиром зУобечайка 35 поднимается вверх и через уплотнения надежно изолирует ра5 бочую полость 31 от окружающего пространства. В результате взаимодействия роликов 22 и 23 с неподвижными копирами 26 и 27 поршень 30 перемещается вниз, перекрывает впускные 38 и выпускные 39

0 окна и сжимает заряд свежего воздуха в рабочей полости 31. Протекает процесс изо- энтропного сжатия, температура и давление рабочей среды повышаются.

При дальнейшем перемещении порш5 ня 30 вниз кулачковый прерыватель 42 взаимодействует с его нижним торцом, на электромагнит плунжерного насоса подается питание и от источника горючей смеси в топливную форсунку 33 через телескопиче0 ский механизм 34 под давлением, превышающим давление в рабоей полости 31. подается заряд свежей горючей смеси. Топливная форсунка 33 впрыскивает в рабочую полость 31 заряд свежей рабочей смеси,

5 распыленйой до мелкодисперсного состояния.

В рабочей полости 31 при взаимодействии впрыснутого заряда горючей смес и с горячим воздухом, полученным в предыду0 щем процессе сжатия, происходит его воспламенение и сгорание. Протекает процесс подвода теплоты сгорания топлива к рабочей среде. Температура и давление достигают максимальных значений и их совместное

5 действие доводит материал обрабатываемой заготовки до состояния пластичности. Затем пуансон 17 осуществляет формообразование готового изделия в матри.це 19. Далее протекает процесс изоэнтропно0 го расширения рабочей среды в рабочей полости 31. В силовой цилиндре 9 поршень 30 поднимается вверх и создает усилие, действующее через шток 32 и ползун 20 на ролики 22 и 23, которые взаимодействуют с

5 неподвижными копирами 26 и 27, и на приводном валу 4 возникает вращающий момент, приводящий рабочий ротор во вращение.

При дальнейшем перемещении поршня 30 вверх сначала открываются впускные 38.

а затем выпускные 39 окна, Протекает процесс отвода теплоты. Отработанные газы через выпускные окна 39 удаляются в канал 47, а рабочая полость 31 через воздушный фильтр 40 и впускные окна 38 заполняется зарядом свежего воздуха по бесклапанной петлевой схеме газообмена. Термодинамический цикл в рабочей полости 31 силового цилиндра 9 замыкается.

Отработанные газы, имеющие большую внутреннюю энергию, из канала 47 через конфузор 46 попадают в осевую турбину 10. Протекает процесс расширения в осевой турбине 10. Происходит трансформация теплоты в механическую работу, и внутрен- няя энергия отработанных газов используется для вращения ротора 44 осевой турбины 10, Для достижения максимального КПД осевая турбина 10 выполнена высокооборотной, и волновой редуктор 12 служит для согласования частот вращения рабочего ротора и ротора 44 осевой турбины 10. Вращение эксцентрикового вала 45 от ротора 44 осевой турбины 10 посредством генератора 14 бегущих волн деформа- ции преобразуется в медленное вращение гибкого колеса 13, взаимодействующего с жестким колесом 55. На приводном валу 4, жестко связанном с гибким колесом 13, возникает дополнительный крутящий момент, суммирующийся с основным вращающим моментом и используемый для вращения рабочего ротора и обеспечения технологических движений инструментов.

Расширенные в осевой турбине 10 вы- 3 пускные газы через диффузор 48, коаксиальный канал 49 и каналы 50 крестовины 51 попадают в выхлопной канал 41 и далее через фильтр и глушитель удаляются в атмосферу. Протекает процесс отвода тепло- 4 ты, и термодинамический цикл в осевой турбине 10 замыкается.

В результате взаимодействия ролика 36 с дополнительным неподвижным копиром 37 обечайка 35 опускается вниз, и рабо- 4

чая полость 31 открывается, В результате взаимодействия роликов 24 и 25 с неподвижными копирами 28 и 29 выталкиватель

18извлекает готовое изделие из матрицы

19и передает его в захватный орган транспортного ротора. Технологический цикл закончен.

Экономический эффект при внедрении изобретения получается за счет повышения энергетической эффективности путем утилизации теплоты отработанных газов.

Формул а и 3 о бретени я Рабочий ротор роторной машины, содержащий установленный в станине приводной вал с закрепленными на нем барабанами, несущими блокодержатели с инструментальными блоками и инструментами, соосныесними ползуны с роликами, контактирующими .с неподвижными копирами, силовые цилиндры с поршнями в рабочий полостях и штоками, связанными с ползунами, топливные форсунки, связанные с источником горючей смеси, подвижные в осевом направлении обечайки, охватывающие верхнюю и нижнюю части инструментальных блоков, с роликами и дополнительными неподвижными копирами, впускные и выпускные окна, связанные соответственно с воздушными фильтрами и выхлопным каналом, отличающийся тем, что, с целью повышения энергетической эффективности путем утилизации теплоты отработавших газов, он снабжен осевой турбиной с конфузором и диффузором и волновым редуктором с гибким колесом и генератором волн деформации, в приводном валу выполнен центральный канал, турбина установлена в центральном канале, ротор турбины связан с генератором волн деформации, гибкое колесо волнового редуктора-с приводным валом, а конфузор и диффузор турбины - соответственно с выпускными окнами силовых цилиндров и выхлопным каналом.

41

м28

- 55

, .

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| Рабочий ротор роторной машины | 1987 |

|

SU1470569A1 |

| Рабочий ротор евграфовича | 1975 |

|

SU656873A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ И ГАЗОПАРОВОЙ ТУРБОДВИГАТЕЛЬ РОМАНОВА | 2005 |

|

RU2335636C2 |

| РАБОЧИЙ РОТОР РОТОРНЫХ МАШИН | 1969 |

|

SU246291A1 |

| МНОГООПЕРАЦИОННЫЙ РАБОЧИЙ РОТОР | 1973 |

|

SU382500A1 |

| УНИВЕРСАЛЬНАЯ МОРСКАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2007 |

|

RU2347939C2 |

| Технологический ротор | 1989 |

|

SU1639973A1 |

| Рабочий ротор | 1977 |

|

SU733968A1 |

Изобретение относится к машиностроению, а именно к конструкциям рабочих роторов роторных машин. Цель изобретения - повышение энергетической эффективности. В станине с неподвижными корпусами установлен приводной вал с блокодержателями, цилиндрическими барабанами и силовыми цилиндрами с приводными обечайками. Ротор снабжен осевой турбиной, установленной в центральном канале, выполненном в приводном валу, и волновым редуктором с гибким колесом и генератором бегущих волн деформации. После совершения технологической операции, проведенной инструментом в замкнутом объеме силового цилиндра, при герметизации рабочей полости обечайкой отработавшие газы через выпускное окно и конфузор попадают в турбину. Ротор турбины вращается вместе с эксцентриковым валом и через генератор бегущих волн деформации волнового редуктора передает дополнительный крутящий момент на приводной вал. Далее через диффузор турбины отработавшие газы удаляются через выхлопной канал. 1 ил.

| Авторское, свидетельство СССР N 1470569, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-10-07—Публикация

1988-07-28—Подача