Известны способы применения ультразвука для диспергации твердых веществ в жидкости.

Для повышения качества получаемого топлива предлагается смесь твердого и жидкого топлива обрабатывать ультразвуком в две стадии, в первой из которых обработку ведут с частотой около 30 кгц, а во второй с частотой 40-45 кгц. Применение предлагаемого способа позволяет получать мелкодисперспое коллоидпое топливо, размер твердых частиц в котором доводится до 0,1-0,05 мк.

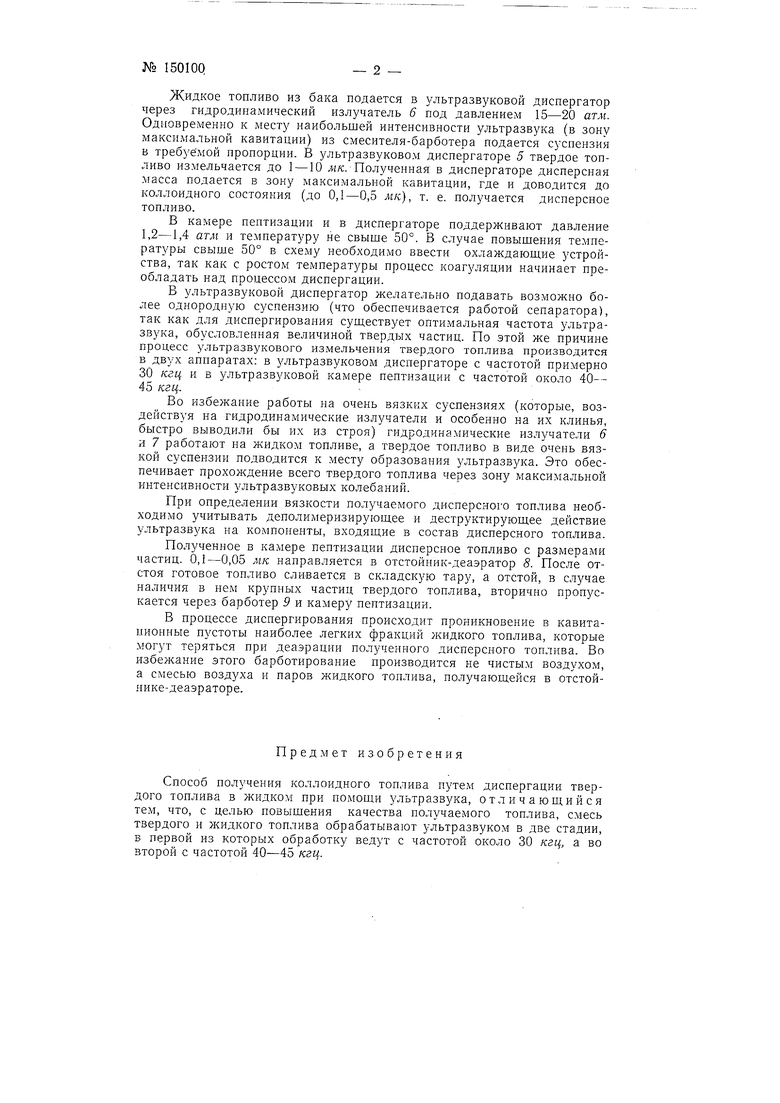

Процесс получения такого топлива по предлагаемому способу проводится следующим образом (см. схему).

Размол предварительно подготовленного твердого топлива до пылевидного состояния производится стандартной (например, барабанной шаровой) мельницей 1, выдающей пыль с размерами частиц 1-300 мк. Полученная пыль после сепаратора 2 (отделяющего и направляющего частицы размерами больще 50 мк. обратно в мельницу) и жидкое топливо из бака 5 подаются в смеситель-ба.рботер 4. Барботаж необходим для увеличения эффективности работы ультразвукового днспергатора 5 и ультразвуковой камеры пептизации. Для этой же цели в твердом топливе сохраняется пебольщое количество влаги.

В смесителе-барботере 4 получается суспензия, на образование которой затрачивается примерно 20% того количества жидкого топлива, которое должно находиться в дисперсном топливе. Остальные 80i% жидкого топлива распределяются следующим образом: 40% на работу гидродинамического излучателя 6 диспергатора 5 и 40% на работу гидродинамического излучателя 7 камеры пептизации.

Л1Ь I50IOQ- 2 -

Жидкое топливо из бака подается в ультразвуковой диспергатор через гидродинамический излучатель 6 под давлением 15-20 атм. Одиовременно к месту наибольшей интеисивиости ультразвука (в зону максимальной кавитации) из смесителя-барботера подается суспензия в требуемой пропорции. В ультразвуковом диспергаторе 5 твердое топливо измельчается до 1 -10 лгл;. Полученная в диспергаторе дисперсная масса подается в зону максимальной кавитации, где и доводится до коллоидного состояния (до 0,1-0,5 мк), т. е. получается дисперсное топливо.

В камере пептизации и в диспергаторе поддерживают давление 1,2-1,4 атм и температуру не свыше 50°. В случае повышения температуры свыше 50° в схе.му необходимо ввести охлаждаюшие устройства, так как с ростом температуры процесс коагуляции начинает преобладать над процессом диспергации.

В ультразвуковой диспергатор желательно подавать возможно более однородную суспензию (что обеспечивается работой сепаратора), так как для диспергирования существует оптимальная частота ультразвука, обусловленная величиной твердых частиц. По этой же причине процесс ультразвукового измельчения твердого топлива производится в двух аппаратах: в ультразвуковом диспергаторе с частотой примерно 30 кгц и в ультразвуковой камере пептизации с частотой около 40- 45 кгц.

Во избежание работы на очень вязких суспензиях (которые, воздействуя на гидродинамические излучатели и особенно на их клинья, быстро выводили бы их из строя) гидродинамические излучатели 6 и 7 работают на жидком топливе, а твердое топливо в виде очень вязкой суспензии подводится к месту образования ультразвза а. Это обеспечивает прохождение всего твердого топлива через зону максимальной интенсивности ультразвуковых колебаний.

При определении вязкости получаемого дисперсного топлива необходимо учитывать деполимеризируюшее и деструктируюшее действие ультразвука на компоненты, входящие в состав дисперсного топлива.

Полученное в камере пептизации дисперсное топливо с размерами частиц. 0,1-0,05 мк направляется в отстойник-деаэратор 5. После отстоя готовое топливо сливается в складскую тару, а отстой, в наличия в нем крупных частиц твердого топлива, вторично пропускается через барботер 9 и камеру пептизации.

В процессе диспергирования происходит проникновение в кавитаиионные пустоты наиболее легких фракций }кидкого топлива, которые могут теряться при деаэрации полученного дисперсного топлива. Во избежание этого барботирование производится не чистым воздухом, а смесью возд)ха и паров жидкого топлива, получающейся в отстойнике-деаэраторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ, СИСТЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2223815C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| Способ изготовления пиротехнических составов | 2017 |

|

RU2663047C1 |

| Способ смешивания жидких сред | 2016 |

|

RU2626355C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1998 |

|

RU2136859C1 |

| Ультразвуковой диспергатор | 2017 |

|

RU2666565C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕДИ В БАЗОВОМ МОТОРНОМ МАСЛЕ | 2014 |

|

RU2591918C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ УГЛЕРОДНЫХ НАНОТРУБОК УЛЬТРАЗВУКОМ | 2017 |

|

RU2692541C2 |

| Ультразвуковое устройство для обработки суспензий и эмульсий | 1978 |

|

SU716576A1 |

| Способ предобработки осадков сточных вод | 2022 |

|

RU2799368C1 |

Предмет изобретения

Способ получения коллоидного топлива путем диспергации твердого топлива в жидкол при помощи ультразвука, отличающийся тем, что, с целью повышения качества получаемого топлива, смесь твердого и жидкого топлива обрабатывают ультразвуком в две стадии, в первой из которых обработку ведут с частотой около 30 кгц, а во второй с частотой 40-45 кгц.

Авторы

Даты

1962-01-01—Публикация

1961-03-31—Подача