1

(21), 4295551/23-02 (22) 11.08.87 (46) 23.08.89. Бкш. № 31 (72) Н.В.Русских и Н.А.Сидорбв (53) 621.762.02(088/8)

(56)Авторское свидетельство СССР и 181946, кл. С 23 С 17/00, 19б6.

Технологическая инструкция АВА25.065.00013, 1978.

(5А) СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СПЕЧЕИНЫХ ЗАГОТОВОК

(57)Изобретение относится к порошковой металлургии, в частности.к способам нанесения смазочных покрытий. Цель - ув У1ичение толщины покрытия и повышение стабипьности свойств, В смеситель помещают заготовки и галтовочную смесь в количестве 30-50% от массы заготовки, состоящую из железа и графита, взятых в соотношении 9:1-8,5:1,5 и проводят галтовку в течение 1-2 ч. Способ позволяет повы- сйть стабильность свойств порошковых материалов, получаемых при двукратном прессовании и спекании. 2 табл.

Изобретение относится к порошковой металлургии , в частности, к способам нанесения смазочных покрытий. Цель - увеличение толщины покрытия и повышение стабильности свойств. В смеситель помещают заготовки и галтовочную смесь в количестве 30-50% от массы заготовки, состоящую из железа и графита, взятых в соотношении 9:1-8,5:1,5, и проводят галтовку в течение 1-2 ч. Способ позволяет повысить стабильность свойств порошковых материалов, получаемых при двукратном прессовании и спекании. 2 табл.

Изобретение относится к порошковой металлургии, в частности к способам нанесения смазочных покрытий, и может быть использовано при двукратном прессовании и спекаиии порошковых заготовок.

Цель изобретения - увеличение толщины покрытия и повышение стабильности свойств.

Способ осуществляют следующим образом.

В смеситель помещают заготовки и галтовочную смесь в количестве 30-50Z от массы заготовок, состоящую из железа и графита, взятых в соотношении 9:1-8,5:1,5, и проводят галтовку в течение 1-2 ч,

При галтовке в смеси порошка железа с графитом за счет истирания порошком железа снимаются заусенцы и острые кромки, а поверхность заготовок и поры за счет адгезии равномерно покрываются графитом. высокотемпературном спекании графит растворяется и компенсирует потерю углерода в поверхностном слое, которая неизбежно происходит при высокотемпературном спекании порошковых заготовок. Отсутствие заусенцев гарантирует точность укладки заготовок в полость матрицы и устраняет случаи поломки инструмента. Процесс галтовки заготовок ведут 1-2 ч. Закалка таких заготовок приводит к повьш1ению закаливаемости и стабильности значений твердости. При втором прессовании слой графита, нахбдящийся на поверхности заготовок, смазьшает полость матрицы и уменьшает износ. При содержании графита в смеси менее 1 части и увеличении содержания железа более 9 частей зффект нанесения покрытия уменьшается, В этом случае слой покрытия уменьшается и на заготовках после спекания имеет место обезугле- роженный слой и сохраняется разброс значений твердости,

г

31 302

Упе,:1ичсние содержани 1 rp.Klisna более 1,5 приводит к уменыиепшо концентрации железного порошка и его ста станонится недостаточно для проведения истирания острых кромок и заусенцев с. иоверхности заготовок, Прсздол- жительность проведения галтовки оказывает влияние на глубину проникновения графита. Оптимальным временем продолжительности галтовки является 1-2 ч, при этом на поверхности образуется максимально позможная пленка покрытия 20-25 мкм. При гаптонке продолжительностью менее 1 ч слой полу- чается незначительным, менее 20 мкм, поэтому заготовки после спекания и последующей закалки сохраняют низкую закаливаемость и большой разброс твер дости.

Увеличение продолжительности галтовки более 2 ч не дает существенного повьш1ения толщины пленки, поэтому проведение галтовки более 2 ч нецелесообразно. Достижение максимально возможных покрытий толщиной 25 мкм позволяет существенно сократить разброс твердости и повысить закаливаемость, дальнейшее увеличение слоя экономически неэффективно.

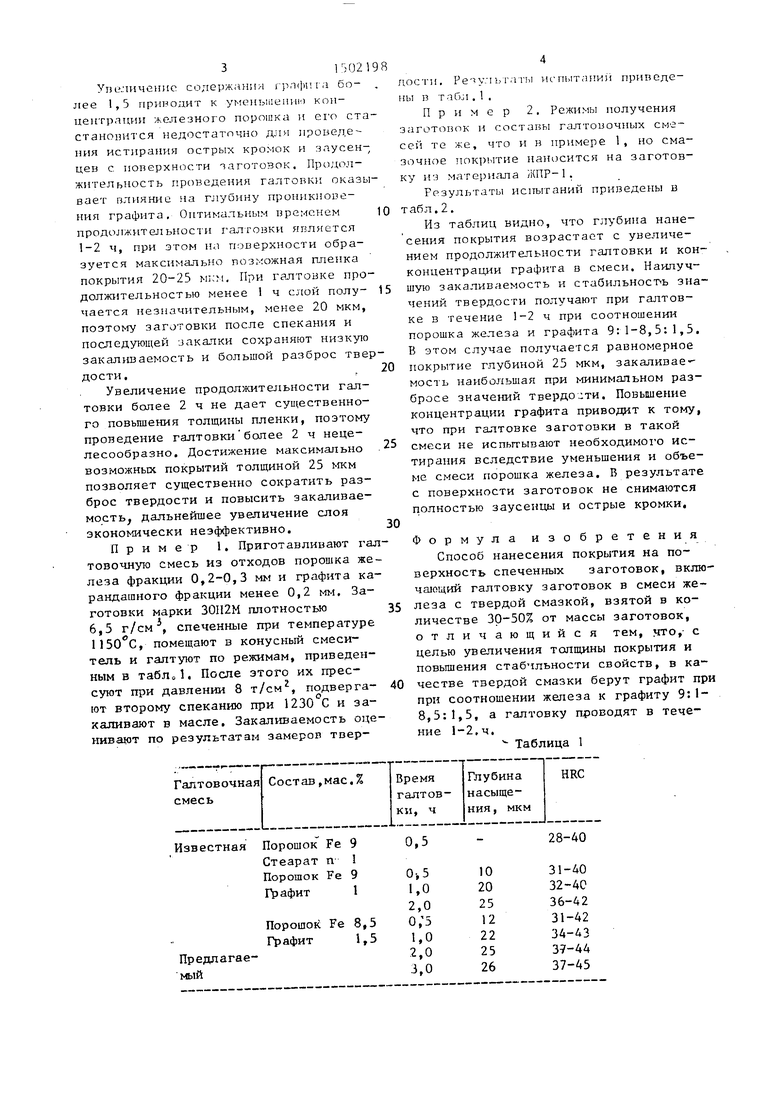

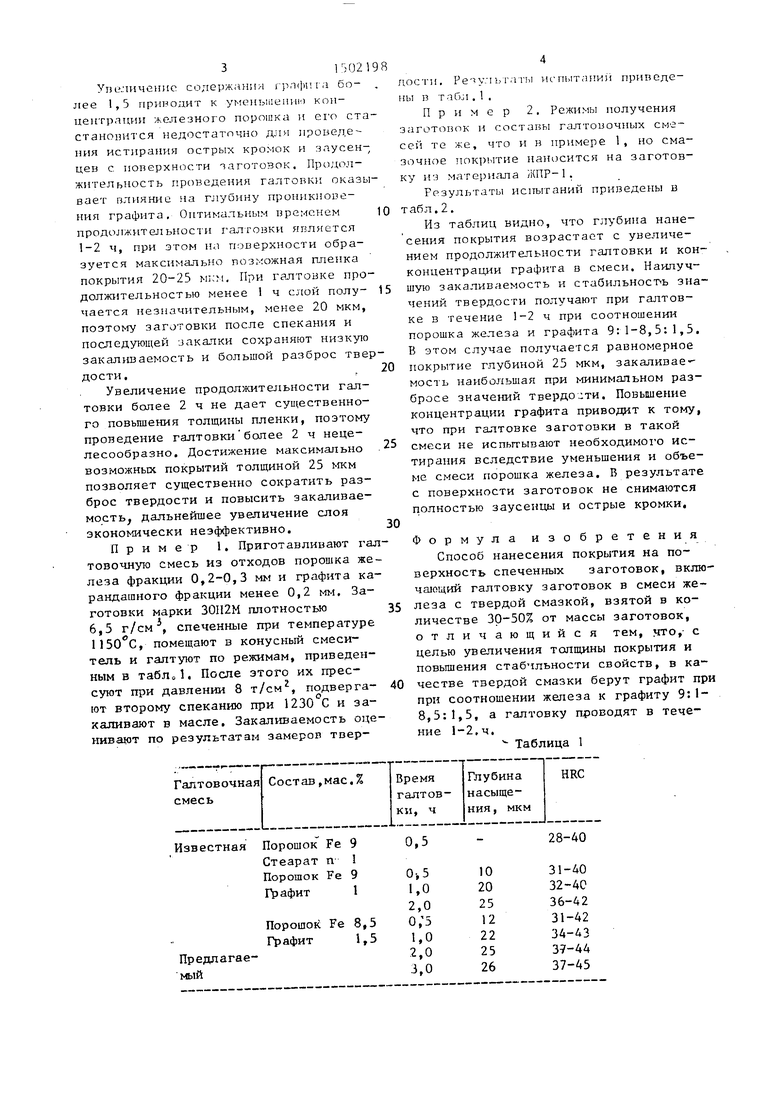

Пример 1. Приготавливают галтовочную смесь из отходов порошка железа фракции 0,2-0,3 мм и графита карандашного фракции менее 0,2 мм. Заготовки марки 30I12M плотностью 6,5 г/см , спеченные при температуре 1150 С, помещают в конусный смеситель и галтуют по режимам, приведенным в табЛоК После этого их гфес- суют при давлении 8 т/см, подверга- ют второму спеканию при 1230 С и закаливают в масле. Закаливаемость оце- HHBajoT по результатам замеров тоер

Порошок Fe 9 Стеарат п 1 Порошок Fe 9 Гр афит 1

Порошо Fe 8,5 Графит1,5

Предлагаемый

0

5

0

5 0

5

дости, Ре чу. iMTi) испытаний приведены Б табл . 1 .

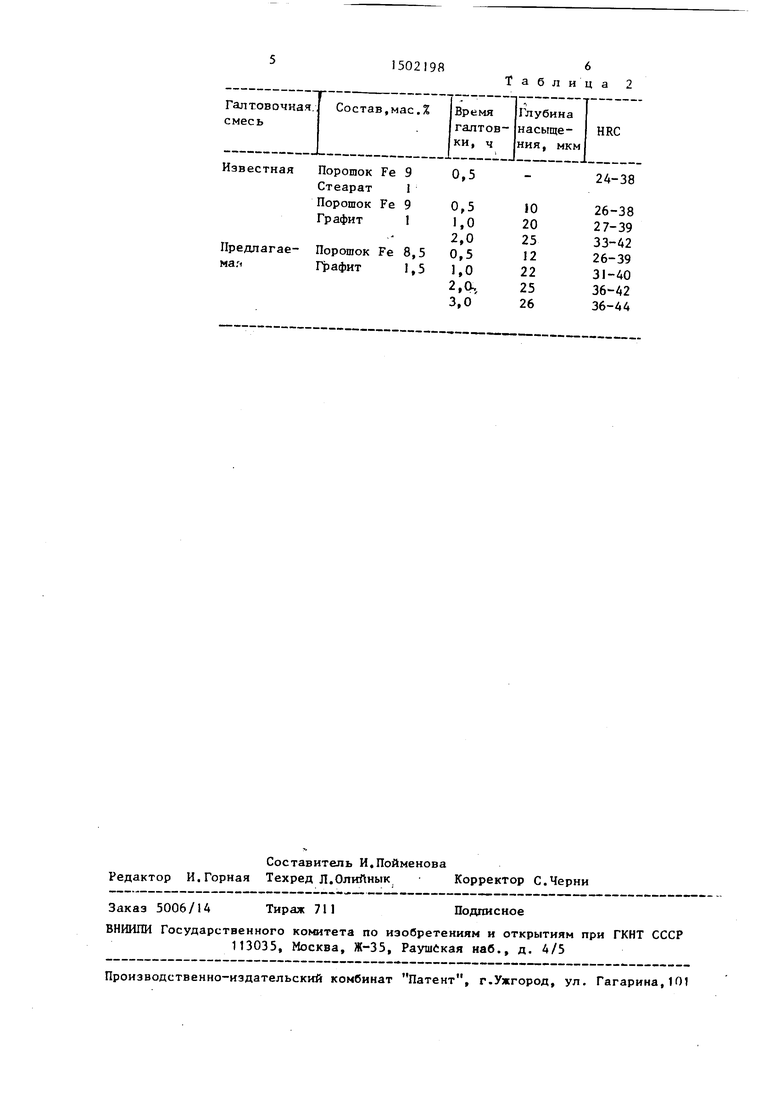

Пример 2. Режимы получения заготовок и составы галтовочных смесей те же, что и и примере I, но смазочное покрытие наносится на заготовку материала ЖПР-1 .

Результаты испытаний приведены в табл.2.

Из таблиц видно, что глубина нанесения покрытия возрастает с увеличением продолжительности галтовки и кон- концентрации графита в смеси. Наилучшую закаливаемость и стабильност-ь зна- твердости получают при галтовке в течение 1-2 ч при соотношении порошка железа и графита 9:1-8,5:1,5. В этом случае получается равномерное покрытие глубиной 25 мкм, закаливав- мость наибольшая при минимальном разбросе значений твердости. Повышение концентрации графита приводит к тому, что при галтовке заготовки в такой смеси не испытывают необходимо1 о истирания вследствие уменьшения и объеме смеси порошка железа. В результате с поверхности заготовок не снимаются полностью заусенцы и острые кромки,

Формула изобретения

Способ нанесения покрытия на поверхность спеченных заготовок, включающий галтовку заготовок в смеси железа с твердой смазкой, взятой в количестве Зр-50% от массы заготовок, отличающийся тем, нто,- с целью увеличения толщины покрытия и повышения стабчльности свойств, в качестве твердой смазки берут графит при при соотношении железа к графиту 9:l- 8,5:l,5, а галтовку проводят в течение 1-2,4.

Таблица 1

28-40

31-40 32-40 36-42 31-42 34-43 37-44 37-45

Порошок Fe9

Стеарат1

Порошок Fe9

ГрафитI

Порошок Ре8,5

Графит1,5

Составитель И.Пойменова Редактор И.Горная Техред Л.ОлийныкКорректор С.Черни

Заказ 5006/14

Тираж 711

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушйкая наб., д. 4/5

10 20 25 12 22 25 26

24-38

26-38 27-39 33-42 26-39 31-40 36-42 36-44

Подписное

Авторы

Даты

1989-08-23—Публикация

1987-08-11—Подача