Область техники

Настоящее изобретение относится к способу перераспределения связующего во вставке из цементированного карбида для бурового наконечника, ко вставке из цементированного карбида для бурового наконечника с градиентом твердости и ее применению.

Уровень техники

Цементированный карбид обладает уникальным сочетанием высокого модуля упругости, высокой твердости, высокой прочности на сжатие, высокой износостойкости и высокой стойкости к истиранию при хорошем уровне ударной вязкости. Поэтому цементированный карбид обычно используют в таких изделиях, как горнодобывающий инструмент. В общем, твердость и ударную вязкость цементированного карбида можно варьировать, изменяя содержание связующего и размер зерна твердой фазы. Обычно при более высоком содержании связующего увеличивается ударная вязкость цементированного карбида, но снижается его твердость и износостойкость. Более мелкий размер зерна твердой фазы приводит к получению цементированного карбида с более высокой твердостью, который является более износостойким, тогда как цементированный карбид с более крупным размером зерна твердой фазы не является таким твердым, но имеет более высокую ударопрочность.

Для максимальной эффективности во вставке из цементированного карбида для бурового наконечника требуется сочетание этих свойств, и к материалам для различных частей изделия предъявляют различные требования. Например, вставки для бурения горных пород и резки минералов желательно должны иметь более жесткую внутреннюю часть, чтобы минимизировать риск отказа, и более твердую внешнюю поверхность для оптимизации износостойкости.

В WO 2010/056191 описан способ формирования тела из цементированного карбида, содержащего твердую фазу и фазу связующего, при этом по меньшей мере одна область промежуточной поверхностной зоны имеет более низкое среднее содержание связующего, чем область, находящаяся глубже в теле.

Однако все еще существует потребность в способе, с помощью которого можно создавать еще более высокие градиенты твердости, адаптировать градиент к конкретному применению, и который можно применять даже к несимметричным вставкам из цементированного карбида для бурового наконечника. Также существует потребность в способе, с помощью которого можно перераспределять фазу связующего, начиная со стандартного порошка карбида, который стехиометрически сбалансирован по содержанию углерода.

Краткое описание изобретения

Таким образом, настоящее изобретение относится к способу перераспределения фазы связующего во вставке из цементированного карбида для бурового наконечника, содержащей один или более твердофазных компонентов и связующее, включающему следующие стадии:

а) предоставление необработанной вставки из цементированного карбида для бурового наконечника;

б) нанесение по меньшей мере одного экстрактора (puller) связующего, выбираемого из оксида металла или карбоната металла, на поверхность необработанной вставки из цементированного карбида для бурового наконечника, и

в) спекание необработанной вставки из цементированного карбида для бурового наконечника,

отличающемуся тем, что оксид металла или карбонат металла наносят только по меньшей мере на одну локальную область поверхности необработанной вставки из цементированного карбида для бурового наконечника.

Данный способ позволяет перераспределять связующее наиболее оптимальным образом, обеспечивая оптимальную функциональность вставки из цементированного карбида для бурового наконечника. Например, для различных применений могут быть созданы определенные профили твердости.

Кроме того, настоящее изобретение относится ко вставке из цементированного карбида для бурового наконечника, содержащей один или более твердофазных компонентов, и связующее, отличающейся тем, что существует градиент твердости от первой части поверхности ко второй части поверхности вставки из цементированного карбида для бурового наконечника, при этом первая часть поверхности по существу противоположна второй части поверхности, так что:

- первая часть поверхности на 30 HV3 (твердость по Виккерсу) на мягче и на 80 HV3 тверже, чем вторая часть поверхности, и

- первая часть поверхности на 5-120 HV3 тверже, чем основной объем, и

- вторая часть поверхности на 20-70 HV3 тверже, чем основной объем.

Описание чертежей

Фиг. 1: Схематическое изображение вставки, показывающее экстрактор связующего и проталкиватель (pusher) связующего, нанесенные симметрично на противоположные стороны.

Фиг. 2: Схематическое изображение вставки, показывающее экстрактор связующего и вдавливатель связующего, нанесенные асимметрично на противоположные стороны.

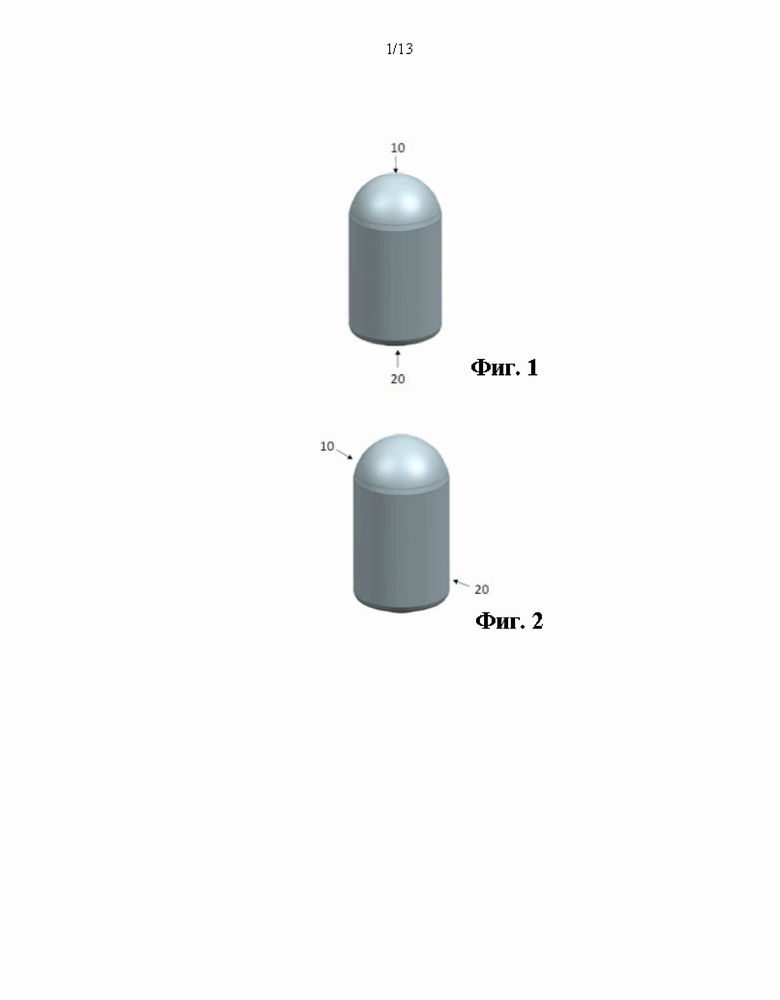

Фиг. 3: Графики изотвердости HV3 для образца А, описанного в примере 1.

Фиг. 4: Графики изотвердости HV3 для образца В, описанного в примере 1.

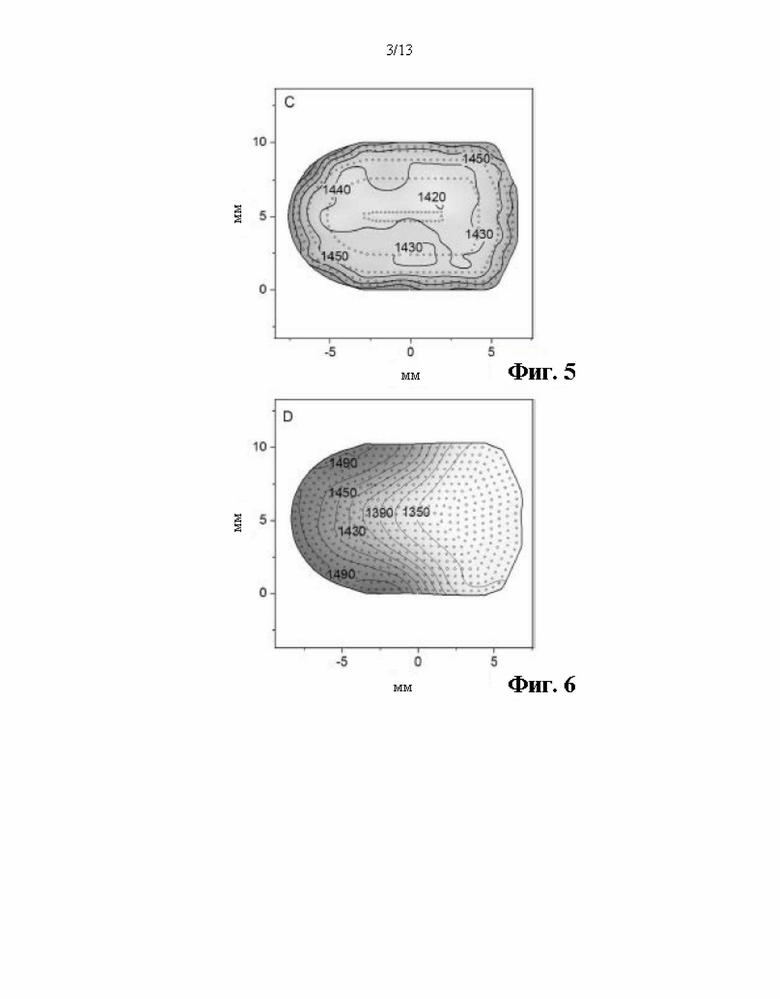

Фиг. 5: Графики изотвердости HV3 для образца С, описанного в примере 1.

Фиг. 6: Графики изотвердости HV3 для образца D, описанного в примере 1.

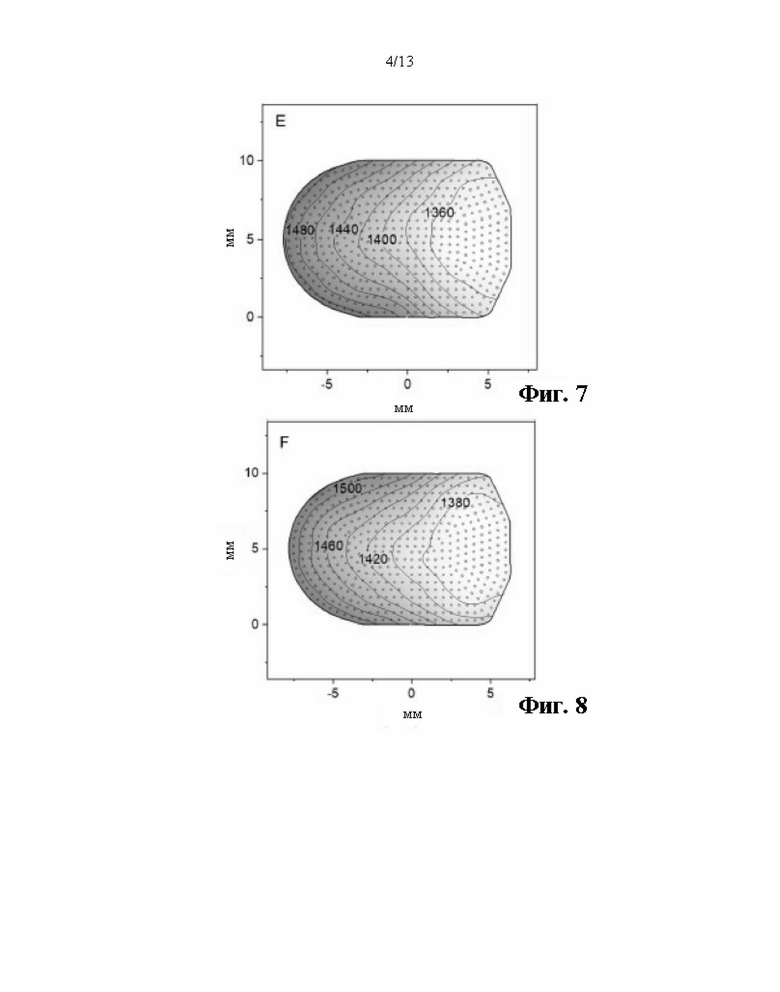

Фиг. 7: Графики изотвердости HV3 для образца Е, описанного в примере 1.

Фиг. 8: Графики изотвердости HV3 для образца F, описанного в примере 1.

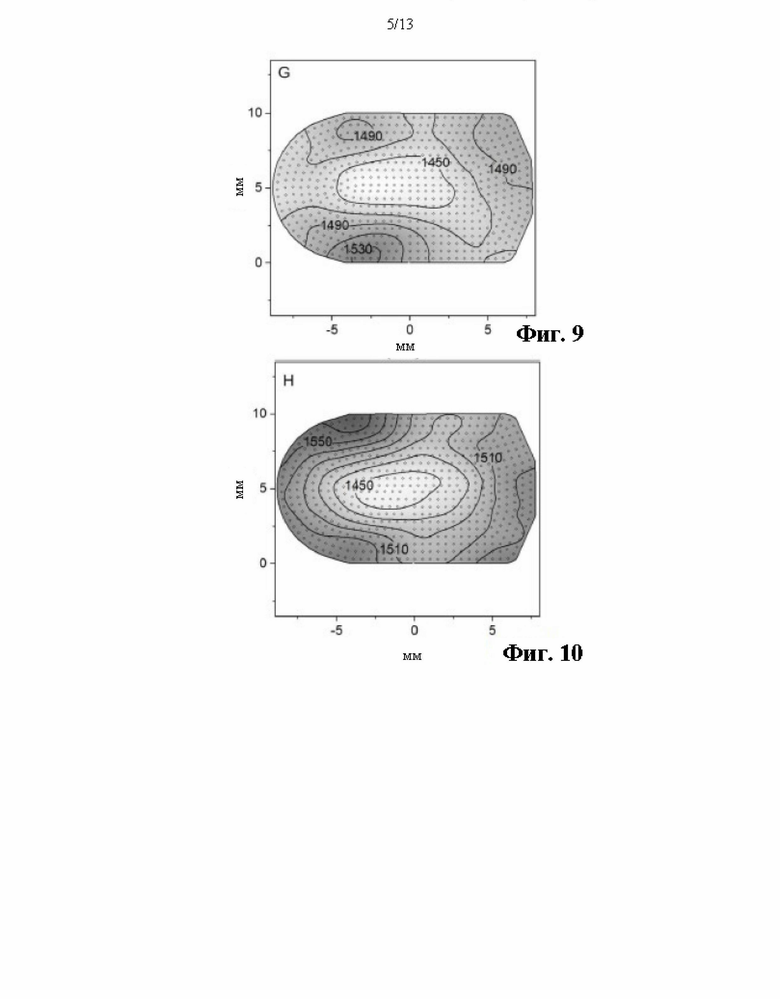

Фиг. 9: Графики изотвердости HV3 для образца G, описанного в примере 1.

Фиг. 10: Графики изотвердости HV3 для образца Н, описанного в примере 1.

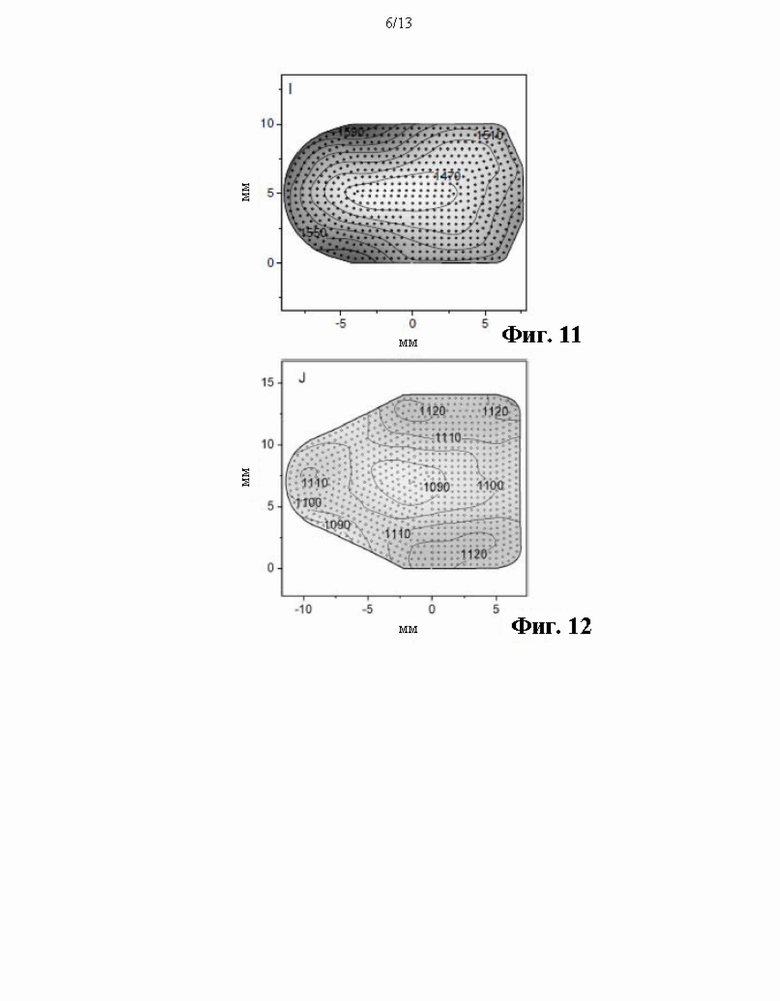

Фиг. 11: Графики изотвердости HV3 для образца I, описанного в примере 1.

Фиг. 12: Графики изотвердости HV3 для образца J, описанного в примере 1.

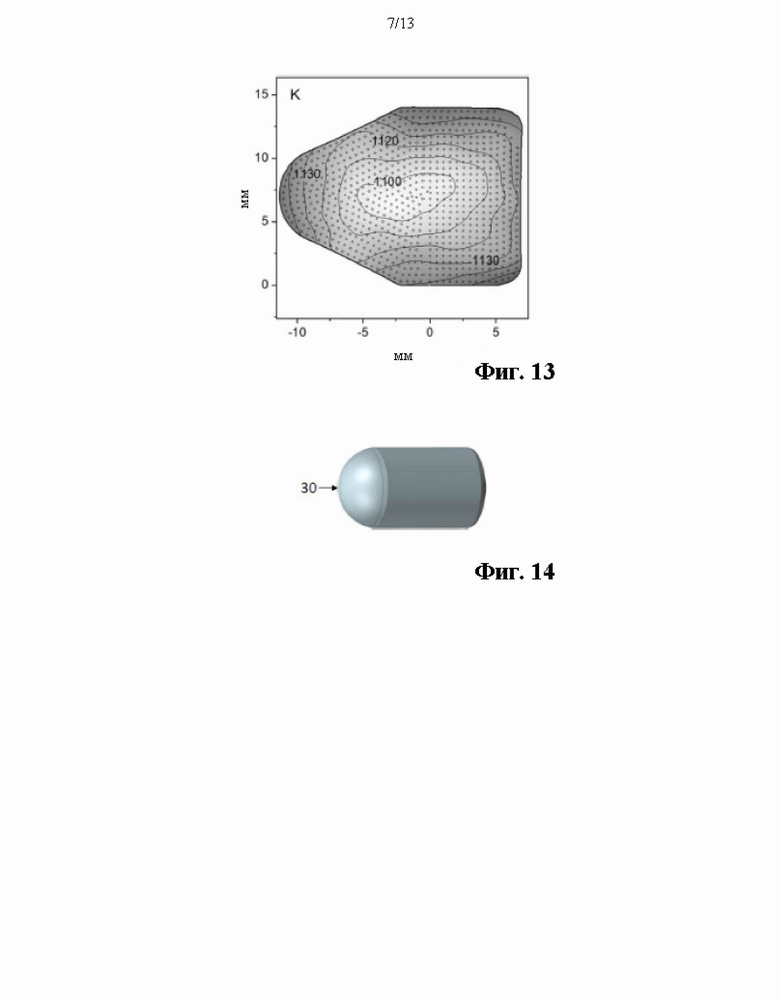

Фиг. 13: Графики изотвердости HV3 для образца K, описанного в примере 1.

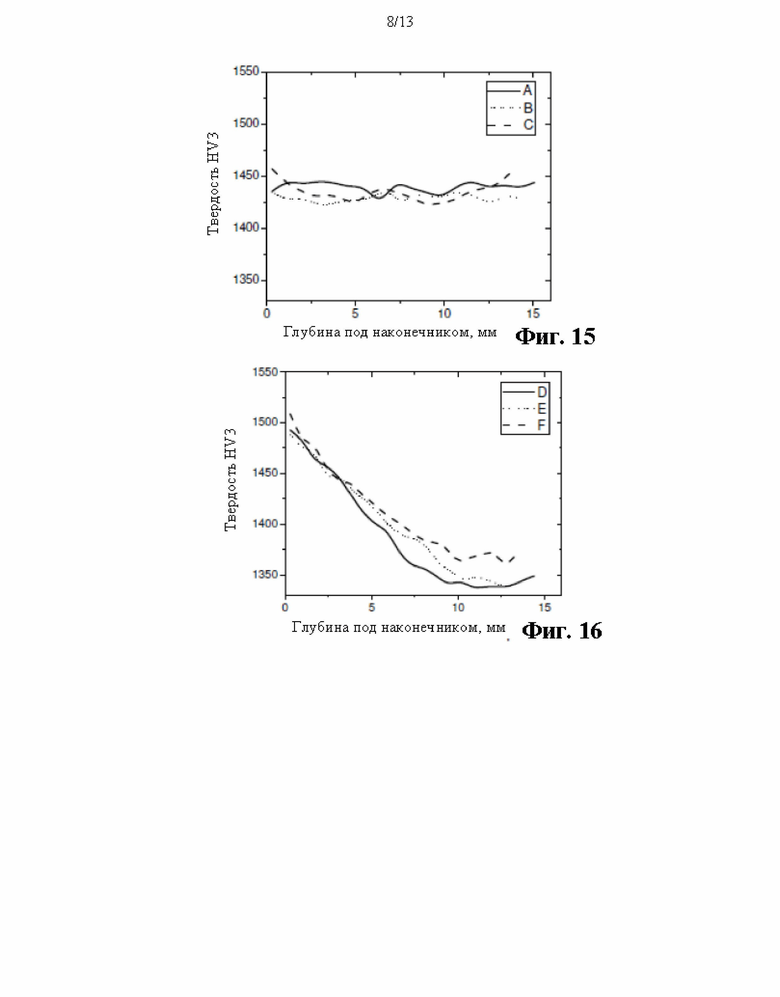

Фиг. 14: Схематическое изображение вставки, показывающее место нанесения экстрактора связующего в примере 1.

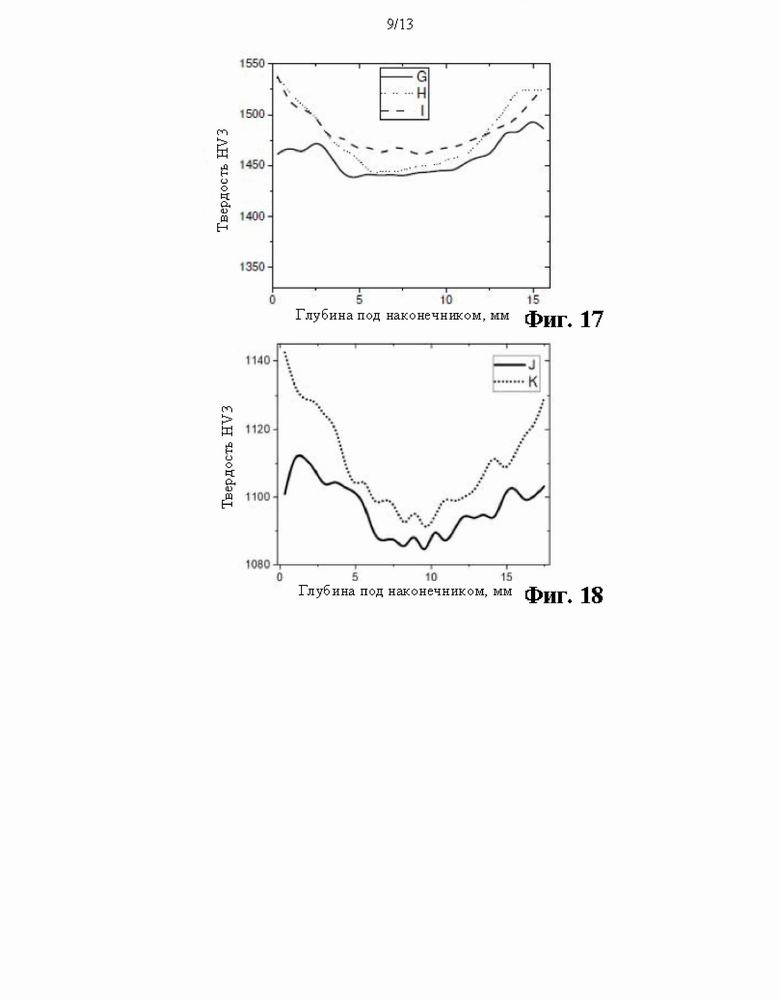

Фиг. 15: Профили твердости HV3 по средней линии для образцов А, В и С, описанных в примере 1.

Фиг. 16: Профили твердости HV3 по средней линии для образцов D, Е и F, описанных в примере 1.

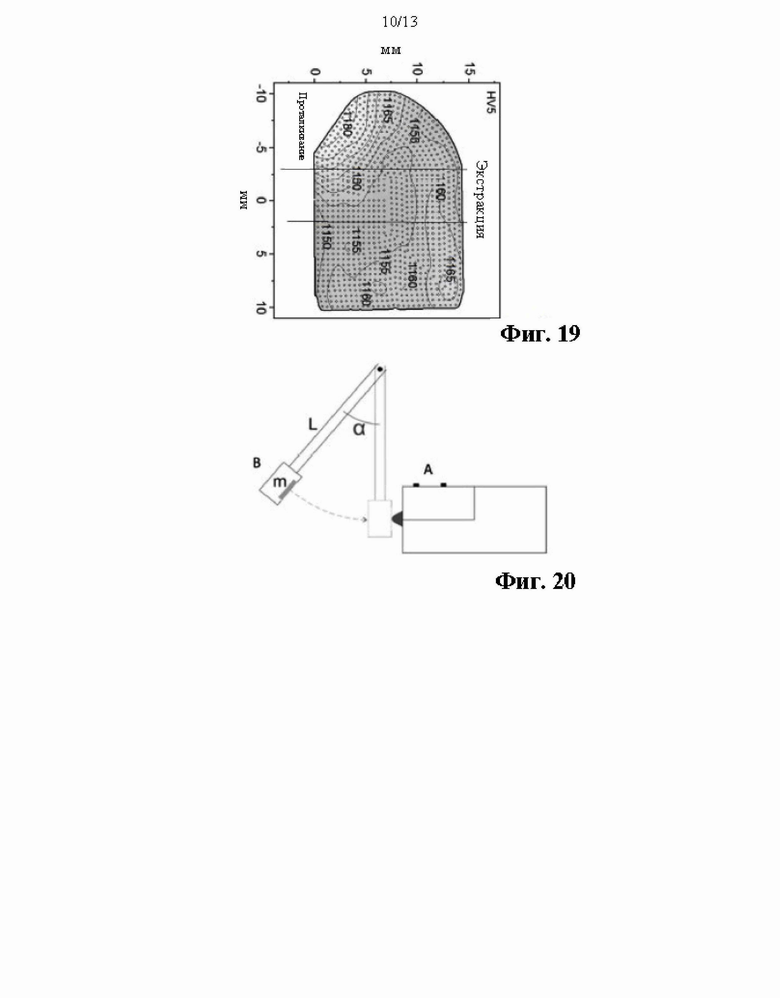

Фиг. 17: Профили твердости HV3 по средней линии для образцов G, Н и I, описанных в примере 1.

Фиг. 18: Профили твердости HV3 по средней линии для образцов J и K, описанных в примере 1.

Фигура 19: Графики изотвердости HV5 для примера 2, в котором экстрактор связующего и выталкиватель связующего наносят асимметрично.

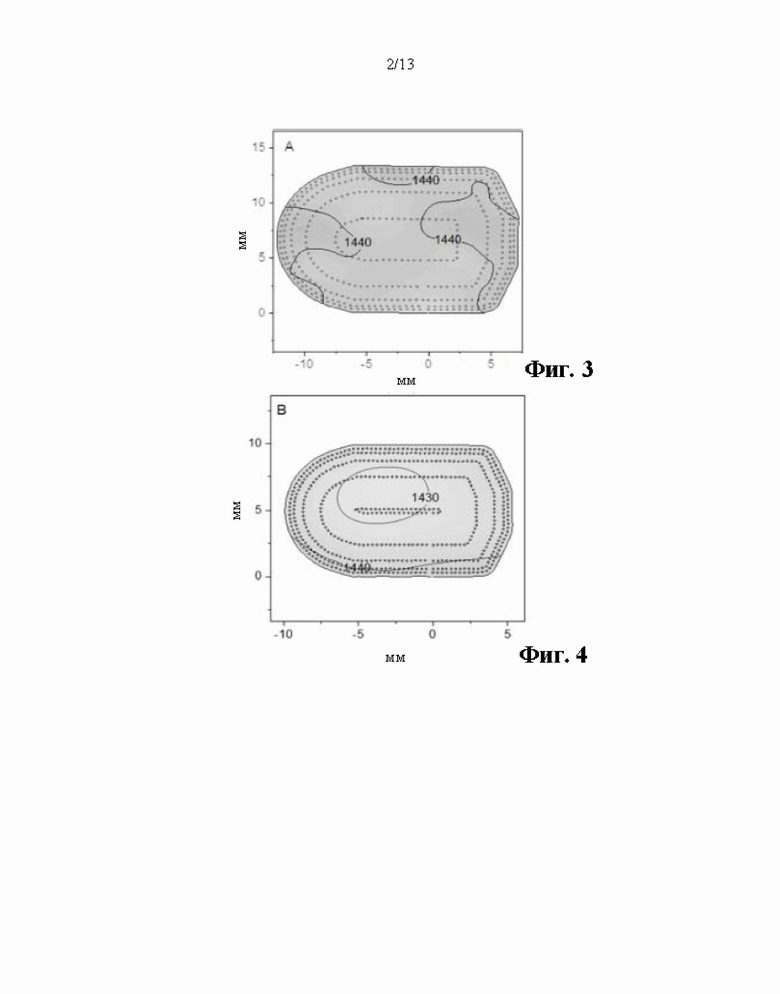

Фиг. 20: Схематическое изображение установки для испытания с помощью маятникового молота.

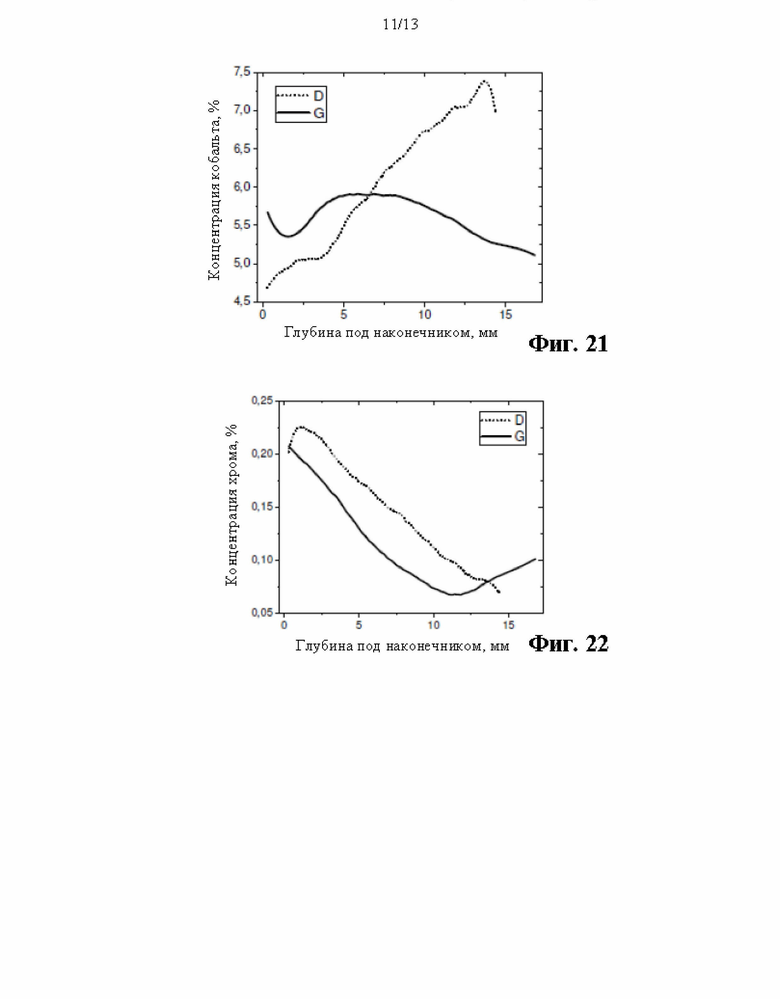

Фиг. 21: Профили концентрации кобальта, как описано в примере 5 для образцов D и С

Фиг. 22: Профили концентрации хрома, как описано в примере 5 для образцов D и G.

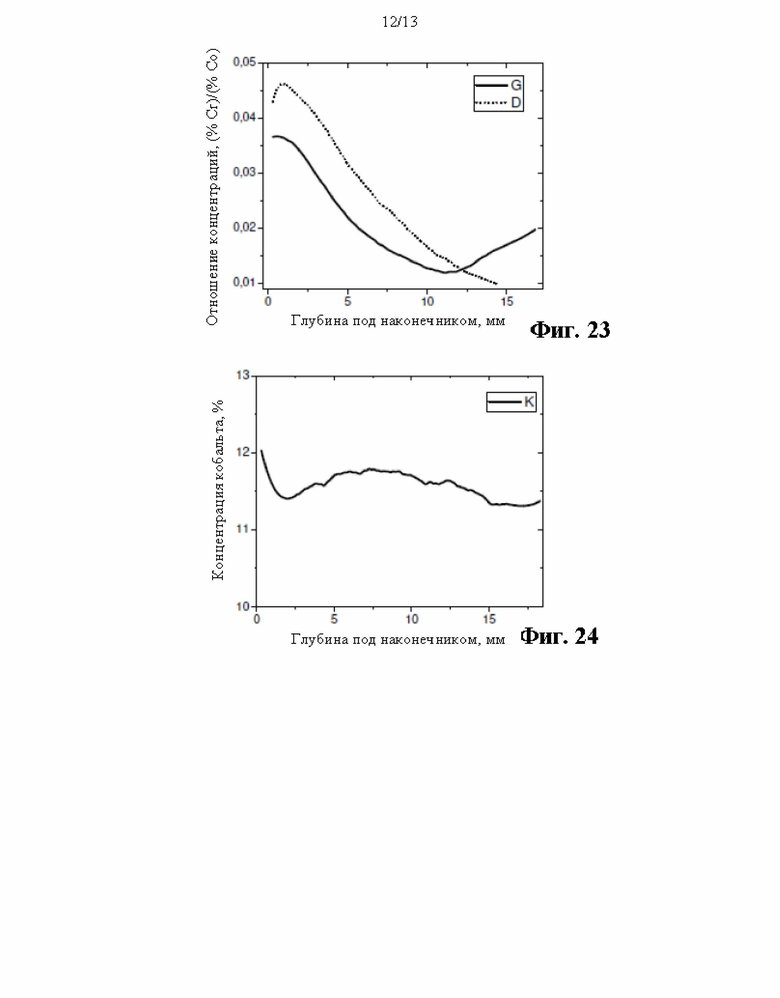

Фиг. 23: Профили концентрации Cr/Со, как описано в примере 5 для образцов D и G.

Фиг. 24: Профили концентрации кобальта, как описано в примере 5 для образца K.

Фиг. 25: Профили концентрации хрома, как описано в примере 5 для образца K.

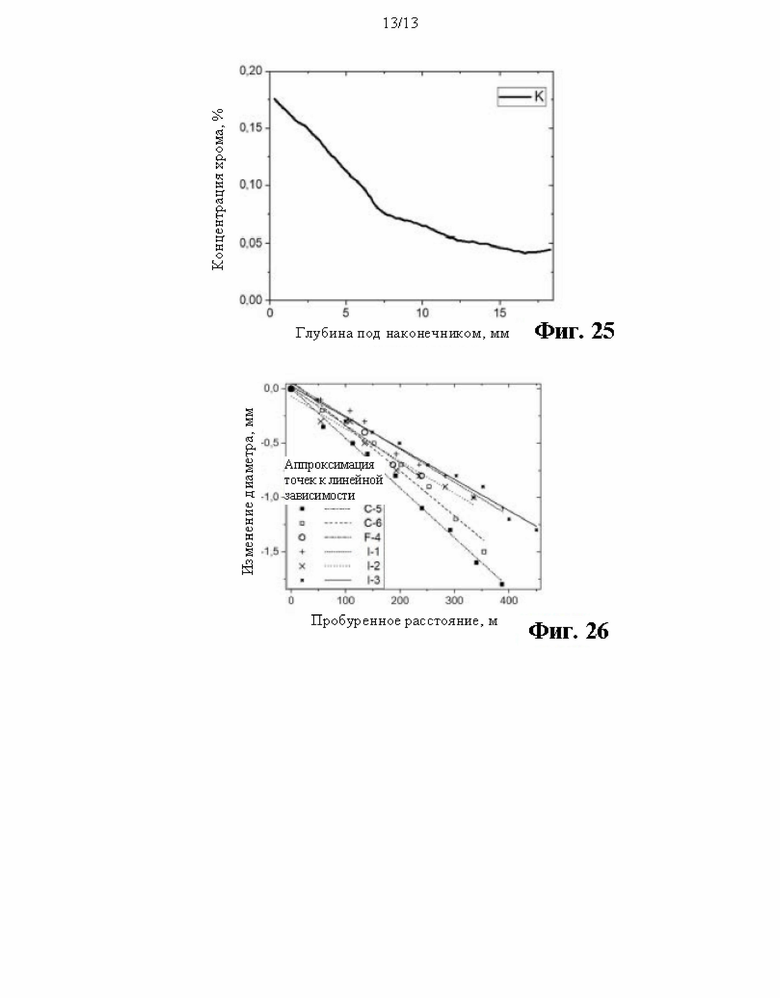

Фиг. 26: График, показывающий изменение диаметра вставки в зависимости от глубины бурения для образцов С, F и I, измеренного во время полевых испытаний.

Подробное описание изобретения

В соответствии с одним аспектом, настоящее изобретение относится к способу перераспределения фазы связующего во вставке из цементированного карбида для бурового наконечника, содержащей твердую фазу WC, возможно один или более дополнительных твердофазных компонентов и связующее, включающему следующие стадии:

а) предоставление необработанной вставки из цементированного карбида для бурового наконечника;

б) нанесение по меньшей мере одного экстрактора связующего, выбираемого из оксида металла или карбоната металла, на поверхность необработанной вставки из цементированного карбида для бурового наконечника, и

в) спекание необработанной вставки из цементированного карбида для бурового наконечника;

отличающемуся тем, что оксид металла или карбонат металла наносят только по меньшей мере на одну локальную область поверхности необработанной вставки из цементированного карбида для бурового наконечника.

Один или более дополнительных твердофазных компонентов можно выбирать из ТаС, TiC, TiN, TiCN, NbC, CrC. Фазу связующего можно выбирать из Со, Ni, Fe или их смеси, предпочтительно Со и/или Ni, наиболее предпочтительно Со. Карбидная вставка для бурового наконечника имеет подходящее содержание связующего от примерно 4 до примерно 30% масс., предпочтительно от примерно 5 до примерно 15% масс. Карбидная вставка для бурового наконечника может также содержать измельчающее зерно соединение в количестве ≤20% масс. от содержания связующего. Измельчающее зерно соединение подходящим образом выбирают из группы карбидов, смешанных карбидов, карбонитридов или нитридов ванадия, хрома, тантала и ниобия. Остальная часть карбидной вставки для бурового наконечника состоит из одного или более твердофазных компонентов.

В одном воплощении способа вставка из цементированного карбида для бурового наконечника содержит твердую фазу, содержащую по меньшей мере 80% масс. WC, предпочтительно по меньшей мере 90% масс.

В настоящем описании термин «необработанная» относится ко вставке из цементированного карбида для бурового наконечника, полученной путем совместного измельчения твердофазного компонента (компонентов) и связующего с последующим прессованием измельченного порошка с образованием компактной вставки из цементированного карбида для бурового наконечника, которую еще не подвергали спеканию. Термин «экстрактор связующего» относится к веществу, которое при нанесении на поверхность вставки из цементированного карбида для бурового наконечника вызывает миграцию связующего к этой поверхности на стадии спекания, то есть связующее оттягивается в направлении к поверхности, где нанесен «экстрактор связующего». Экстрактор связующего функционирует посредством локального потребления углерода, что заставляет связующе перетекать из областей, имеющих нормальный уровень углерода, в локальную область, где уровень углерода понижен.

Было обнаружено, что при нанесении экстрактора связующего, выбранного из оксида металла или карбоната металла, на поверхность необработанной вставки из цементированного карбида для бурового наконечника по меньшей мере в одной локальной области углерод локально расходуется в этой области во время спекания, что вызывает образование углеродного потенциала. Это способствует миграции фазы связующего из областей, имеющих нормальный или более высокий уровень углерода, в локальную область, которая имеет низкий уровень углерода. Таким образом, формируется богатая связующим зона в локальной области поверхности вставки из цементированного карбида для бурового наконечника. Поверхность необработанной вставки из цементированного карбида для бурового наконечника, на которую наносят экстрактор связующего, называют поверхностью, «легированной оксидом/карбонатом». Хорошо известно, что зоны, богатые связующим, и зоны, обедненные связующим, после спекания испытывают растягивающее и сжимающее напряжения, соответственно. Обычно нежелательно создавать растягивающие напряжения. Однако было обнаружено, что после обработки, такой как центробежная галтовка, могут быть созданы высокие уровни сжимающего напряжения вплоть до глубины по меньшей мере 1 мм ниже поверхности, подвергаемой центробежной галтовке, противодействующие присутствующим растягивающим напряжениям. Таким образом, можно получить преимущество от применения экстрактора связующего без отрицательного эффекта, создаваемого растягивающими напряжениями.

«По меньшей мере одна локальная область на поверхности необработанной вставки из цементированного карбида для бурового наконечника» может находиться в любом месте на поверхности, например на вершине, основании или боковой стороне, в зависимости от того, где требуется создать повышенное содержания связующего. Экстрактор связующего можно наносить на одну или более локальных областей поверхности вставки из цементированного карбида для бурового наконечника в зависимости от того, заключается ли требуемый эффект в создании локального увеличения ударной вязкости или износостойкости. Каждая «локальная область» может составлять 0,5-85% от общей площади поверхности вставки из цементированного карбида для бурового наконечника, предпочтительно 3-75%.

Температура спекания обычно составляет от примерно 1000°С до примерно 1700°С, предпочтительно от примерно 1200°С до примерно 1600°С, наиболее предпочтительно от примерно 1300°С до примерно 1550°С. Время спекания составляет от примерно 15 минут до примерно 5 часов, предпочтительно от примерно 30 минут до примерно 2 часов.

В одном воплощении способа экстрактор связующего, представляющий собой оксид металла или карбонат металла, выбирают из Cr2O3, MnO, MnO2, MoO2, оксидов Fe, NiO, NbO2, V2O3, MnCO3, FeCO3, CoCO3, NiCO3, CuCO3 или Ag2CO3. В качестве альтернативы можно также наносить металл на поверхность необработанной вставки из цементированного карбида для бурового наконечника, который при нагревании во время стадии спекания образует оксид. Выбор оксида металла или карбоната металла влияет на свойства цементированного карбида после спекания, например, деформационное упрочнение, термостойкость и/или коррозионную стойкость, и можно сделать такой выбор, который лучше всего подходит для требуемого применения. Карбонаты металлов выбирают, если соответствующий оксид металла токсичен, а карбонат металла - нет. В этом способе существует высокая степень свободы в отношении того, где применять экстрактор связующего, например, его можно применять в зонах износа твердосплавного (карбидного) инструмента или вдали от них, в зависимости от того, улучшает ли оксид металла или карбонат износостойкость цементированного карбида или нет.

В одном воплощении способа экстрактором связующего является Cr2O3. Использование Cr2O3 в качестве экстрактора связующего имеет преимущество, заключающееся в том, что образуется поверхностный слой, обогащенный сплавом хрома, который имеет повышенную реакцию на галтовочную обработку. Следовательно, создаются более высокие сжимающие напряжения и улучшается износостойкость вставки из цементированного карбида для бурового наконечника. Cr2O3 способствует измельчению зерна, и, следовательно, на стороне вставки, на которую нанесен Cr2O3, наблюдается уменьшенный размер зерна.

Оксид металла или карбонат металла подходящим образом наносят на поверхность или поверхности в количестве от примерно 0,1 до примерно 100 мг/см2, предпочтительно в количестве от примерно 1 до примерно 50 мг/см2. Исходная смесь порошка цементированного карбида должна иметь приемлемый углеродный баланс, равный 0,95<Com/%Со<1, или иметь избыток углерода, который компенсировал бы уменьшение углерода в результате нанесения оксида или карбоната. Значение Com равно 100×S,вставка/σS,кобальт, где σS - удельное магнитное насыщение, измеренное в Тм3/кг, σS,кобальт=2,01×104 Тм3/кг. Значение Com измеряют с помощью прибора Foerster Koerzimat CS.1097.

В одном воплощении способа экстрактор связующего наносят на верхнюю часть вставки из цементированного карбида для бурового наконечника. В другом воплощении способа экстрактор связующего наносят на боковую сторону вставки из цементированного карбида для бурового наконечника. Таким образом, свойства вставки из цементированного карбида для бурового наконечника можно регулировать в зависимости от области применения. С большой вероятностью, на поверхности вставки из цементированного карбида для бурового наконечника выбирают такое место нанесения экстрактора связующего, которое подвергается наибольшему износу.

В одном воплощении способ дополнительно включает между стадиями (а) и (б) стадию нанесения по меньшей мере одного проталкивателя (pusher) связующего по меньшей мере на одну другую локальную область поверхности необработанной вставки из цементированного карбида для бурового наконечника. В настоящем описании термин «проталкиватель связующего» относится к веществу, которое при нанесении на поверхность вставки из цементированного карбида для бурового наконечника вызывает миграцию связующего от этой поверхности во время стадии спекания, т.е. связующее проталкивается в направлении от поверхности, на которую нанесен «проталкиватель связующего». Совместное нанесение экстрактора связующего, наносимого по меньшей мере на одну локальную область на поверхности, и проталкивателя связующего, наносимого по меньшей мере на одну другую локальную область на поверхности вставки из цементированного карбида для бурового наконечника, означает, что можно обеспечить содержание углерода в необработанной вставке из цементированного карбида для бурового наконечника, находящееся в стандартных диапазонах, например, 0,95<Com/%Со<1, и при использовании стандартных процессов, что позволяет повысить эффективность производства. Миграция предпочтительно происходит в глубину вставки, а не вдоль ее поверхности.

В одном воплощении способа проталкиватель связующего выбирают из карбида металла, углеродного порошка, такого как графит, или их смеси. При нанесении карбида металла, углеродного порошка или их смеси создается градиент углерода, что приводит к миграции кобальта от поверхности, на которую он был нанесен, то есть связующее выталкивается от этой поверхности карбида во внутренний объем в этой локальной области (областях). В случае с карбидом металла существует дополнительный эффект измельчения зерна при нанесении в локальной области, тогда как в случае с углеродным порошком существует эффект стимулирования роста зерна при нанесении в локальной области (областях). Результирующая разница в создаваемом градиенте роста зерен не так значительна, как влияние градиента связующего на градиент твердости.

В одном воплощении проталкиватель связующего представляет собой сочетание карбида металла и углеродного порошка. Массовое отношение карбида металла к углеродному порошку составляет от примерно 0,05 до примерно 50, предпочтительно от примерно 0,1 до примерно 25, более предпочтительно от примерно 0,2 до примерно 15 и еще более предпочтительно от примерно 0,3 до примерно 12, и наиболее предпочтительно от примерно от 0,5 до 8. Карбид металла подходящим образом наносят на поверхность или поверхности в количестве от примерно 0,1 до примерно 100 мг/см2, предпочтительно в количестве от примерно 1 до примерно 50 мг/см2. Углеродный порошок подходящим образом наносят на поверхность или поверхности в количестве от примерно 0,1 до примерно 100 мг/см2, предпочтительно в количестве от примерно 0,5 до примерно 50 мг/см2.

Если в качестве проталкивателя связующего выбирают только углеродный порошок, такой как графит, это приводит к укрупнению зерен твердой фазы в области, где он был нанесен. Это позволит достичь сочетания высокой износостойкости и улучшенной теплопроводности в зонах на вставке для бурового наконечника, подвергаемых воздействию обрабатываемой породой, и высокой ударной вязкости за этими зонами.

В одном воплощении способа карбид металла выбирают из карбида хрома, ванадия, магния, железа или никеля, предпочтительно карбида хрома, такого как Cr3C2, Cr23C6, Cr7C3.

При выборе карбида металла, такого как Cr3C2, в сочетании с углеродным порошком возникает преимущество, поскольку это сочетание вызывает миграцию связующего с легированной поверхности, а добавление углерода предотвращает эффект измельчения зерна из-за Cr3C2.

Во время спекания любой карбид металла, нанесенный на поверхность необработанной вставки из цементированного карбида для бурового наконечника, должен существенно растворяться.

В одном воплощении способа экстрактор связующего и проталкиватель связующего наносят на различные локальные области поверхности вставки из цементированного карбида для бурового наконечника. При нанесении экстрактора связующего и проталкивателя связующего на различные локальные области создается градиент связующего между двумя поверхностями. Такой градиент связующего означает, что создается градиент твердости с более твердой, обедненной связующим поверхностью, образованной там, где был нанесен проталкиватель связующего, и, обогащенной связующим поверхностью с более высокий ударной вязкостью, образованной там, где был нанесен экстрактор связующего. Совместное применение экстрактора связующего и проталкивателя связующего на различных локальных областях поверхности вставки из цементированного карбида для бурового наконечника особенно полезно для создания градиента твердости в больших карбидных телах, где ранее с помощью известных способов нельзя было создать достаточно глубокий градиент.Экстрактор связующего можно наносить на одну выбранную область поверхности необработанной вставки из цементированного карбида для бурового наконечника, а проталкиватель связующего можно наносить на другую выбранную область поверхности необработанной вставки из цементированного карбида для бурового наконечника. Проталкиватель связующего можно наносить в зоне износа, чтобы уменьшить содержание связующего и, следовательно, улучшить износостойкость в этой области или там, где желательно иметь более высокую теплопроводность. Локальное применение экстрактора связующего и проталкивателя связующего дает уникальные возможности для создания карбидных тел с индивидуальными свойствами.

Еще одно преимущество использования этого способа состоит в том, что могут быть созданы самозатачивающиеся зоны, если степень износа в разных областях поверхности неравномерна. Контактное давление между изношенной с более острым концом вставкой и породой увеличивается, так как площадь контакта уменьшается. В случае однородного материала износ вызывает образование плоскости износа, что часто требует повторной заточки с использованием алмазных шлифовальных инструментов. Повторная заточка шлифованием является дорогостоящей и требует демонтажа буровых наконечников. Из-за имеющихся неоднородных свойства материала, можно получить зоны, которые изнашиваются быстрее, и зоны, которые изнашиваются медленнее. Если свойства материала вставок для бурового наконечника позволяют, чтобы поверхность износа имела области с разной степенью износа, то предотвращается образование плоскостей износа, и, следовательно, создаются более острые поверхности износа по сравнению со случаем, когда используют однородные материалы.

В одном воплощении способа экстрактор связующего и проталкиватель связующего наносят по существу на противоположные локальные области поверхности вставки из цементированного карбида для бурового наконечника.

В одном из воплощений способ нанесения экстрактора связующего и проталкивателя связующего выбирают из прессования, погружения, окраски, распыления (аэрография), тиснения или трехмерной печати. Погружение можно производить с нанесением маскирующего покрытия или без него. Экстрактор связующего и проталкиватель связующего могут быть нанесены на поверхность необработанной вставки из цементированного карбида для бурового наконечника в виде жидких дисперсий или суспензии. В таком случае жидкая фаза обычно представляет собой воду, спирт или полимер, такой как полиэтиленгликоль. Концентрация порошка в жидкой фазе суспензии обычно составляет 5-50% масс., например, 15-40% масс. Этот диапазон является предпочтительным, так как эффект экстрактора связующего или проталкивателя связующего реализуется в достаточной степени. Если содержание порошка слишком велико, могут возникнуть проблемы, связанные с засорением и образованием комков в жидкой дисперсии или суспензии. В качестве альтернативы они могут быть введены в виде твердого вещества, например, путем добавления порошка в пресс-форму в подходящем месте. Порошок можно смешивать с твердофазным порошком, например, порошком на основе WC. Экстрактор связующего и проталкиватель связующего также можно наносить на вставку из цементированного карбида для бурового наконечника любым другим подходящим способом. Состав и концентрация суспензии, а также способ ее нанесения влияют на перераспределение связующего и, следовательно, позволяют регулировать профиль твердости вставки из цементированного карбида для бурового наконечника.

В одном воплощении способа экстрактор связующего наносят на первую часть (10) поверхности, а проталкиватель связующего наносят на вторую часть (20) поверхности вращательно-симметрично, как показано на фиг. 1.

В одном воплощении способа экстрактор связующего наносят на первую часть (10) поверхности, а проталкиватель связующего наносят на вторую часть (20) поверхности вращательно-асимметрично, как показано на фиг. 2.

Поскольку существует гибкость в том, где наносят экстрактор связующего и проталкиватель связующего, это позволяет адаптировать положение «зоны износа», то есть положение на поверхности, имеющей наиболее улучшенные характеристики износа. Например, зона износа может находиться либо на верхней, либо на боковой стороне вставки, в зависимости от того, где взаимодействие между вставкой из цементированного карбида для бурового наконечника и пробуриваемой породой является наибольшим. Это положение варьируют в зависимости от области применения, для которой используют вставку из цементированного карбида для бурового наконечника, и положения вставки из цементированного карбида в буровом наконечнике.

Вставки из цементированного карбида для бурового наконечника подвергаются высокой сжимающей нагрузке. Следовательно, поверхностное растрескивание, вызванное небольшими трещинами, увеличивающимися до критического размера из-за повторяющихся периодических высоких нагрузок, является частой причиной отказа вставки. Известно, что создание сжимающего напряжения на поверхности вставки может уменьшить эту проблему, поскольку наличие сжимающего напряжения может предотвратить рост трещин и износ материала. Известные способы создания сжимающего напряжения на поверхностях вставки из цементированного карбида для бурового наконечника включают дробеструйное упрочнение, вибрационную галтовку и центробежную галтовку. Все эти способы основаны на механическом ударе или деформации внешней поверхности тела и увеличивают срок службы вставки из цементированного карбида для бурового наконечника.

В одном воплощении способа после спекания вставки из цементированного карбида для бурового наконечника ее обрабатывают с помощью процесса галтовки. Вставки из цементированного карбида для бурового наконечника подвергают последующей обработке для поверхностного упрочнения, с помощью которой создаются высокие уровни сжимающего напряжения на вставках. Для вставок для бурового наконечника это обычно представляет собой галтовочную обработку, которая может быть центробежной или вибрационной. Однако можно использовать другие способы последующей обработки для упрочнения поверхности, например, дробеструйное упрочнение. После галтовочной обработки обычно происходит увеличение магнитной коэрцитивной силы (кА/м).

«Стандартный» процесс галтовки обычно выполняют с использованием вибрационного галтовочного устройства, такого как Reni Cirillo RC 650, в котором 30 кг вставок переворачивают с частотой 50 Гц в течение примерно 40 минут. Альтернативный типичный «стандартный» процесс галтовки представляет собой использование центробежного галтовочного устройства, такого как ERBA-120, с закрытой крышкой вверху и вращающимся диском внизу. Охлаждающую воду с антиоксид антами непрерывно подают со скоростью 5 литров в минуту при вращении диска (∅600 мм). Также можно добавить тела из карбида вольфрама, чтобы увеличить загрузку галтовочного устройства. Вращение заставляет вставки сталкиваться с другими вставками или с любыми добавленными телами. При столкновении и скольжении удаляются острые края и происходит деформационное упрочнение. Для «стандартной» галтовки с использованием центробежного галтовочного устройства операцию галтовки обычно выполняют при 120 об/мин в течение по меньшей мере 20 минут.

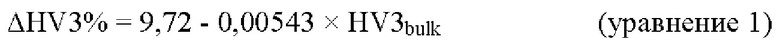

В одном воплощении способа галтовка представляет собой способ «высокоэнергетической галтовки» (ВЭГ). Чтобы создать более высокий уровень сжимающих напряжений во вставке из цементированного карбида для бурового наконечника, можно использовать высокоэнергетический процесс галтовки. Существует множество различных возможных параметров процессов, которые можно использовать для определения ВЭГ, включая тип галтовочного устройства, объем добавляемых тел (если есть), время обработки и параметры процесса, например, число оборотов в минуту для центробежного галтовочного устройства и т.д. Таким образом, наиболее подходящим путем является определение ВЭГ как «любой технологический процесс, с помощью которого создают определенную степень деформационного упрочнения в однородной вставке из цементированного карбида для бурового наконечника, состоящей из WC-Co и имеющей массу примерно 20 г». В настоящем описании способ ВЭГ определен как галтовочная обработка, которая приводит к изменению твердости (ΔHV3%) после галтовки, измеренной с использованием HV3, по меньшей мере на:

где:

HV3bulk представляет собой данные для не менее 30 точек вдавливания, измеренные в самом центре внутри вставки из цементированного карбида для бурового наконечника, a HV30,3 мм представляет собой данные в среднем для не менее 30 точек вдавливания, находящихся на 0,3 мм ниже поверхности галтовки вставки из цементированного карбида для бурового наконечника. Это касается измерений, проводимых на вставке из цементированного карбида для бурового наконечника, имеющей однородные свойства. Под «однородными свойствами» подразумевают, что после спекания различие в твердости составляет не более 1% от поверхностной зоны до объемной зоны. Параметры галтовки, используемые для достижения деформационного упрочнения, описанного в уравнениях (1) и (2), для однородной вставки из цементированного карбида для бурового наконечника, следует применять к телам из цементированного карбида, имеющим градиентное свойство.

Галтовку ВЭГ обычно можно выполнять с использованием устройства ERBA 120 с размером диска примерно 600 мм, вращающегося со скоростью примерно 150 об/мин, если операцию галтовки выполняют либо без тел, либо с телами, размер которых превышает размер подвергаемых галтовке вставок, либо при примерно 200 об/мин, если размер используемых тел меньше, чем размер подвергаемых галтовке вставок; Используют галтовочное устройство  с размером диска около 350 мм, вращающегося со скоростью около 200 об/мин, если операцию галтовки выполняют либо без тел, либо с телами, размер которой превышает размер подвергаемых галтовке вставок, либо со скоростью около 280 об/мин, если используемые тела меньше по размеру, чем подвергаемые галтовке вставки. Обычно вставки подвергают галтовке в течение не менее 40-60 минут. ВЭГ позволяет использовать обогащенные связующим поверхностные зоны, поскольку сжимающие напряжения, создаваемые ВЭГ, противодействуют растягивающим напряжениям, создаваемым из-за более высокого коэффициента термического расширения в зонах, обогащенных связующим, рядом с зонами, обедненными связующим.

с размером диска около 350 мм, вращающегося со скоростью около 200 об/мин, если операцию галтовки выполняют либо без тел, либо с телами, размер которой превышает размер подвергаемых галтовке вставок, либо со скоростью около 280 об/мин, если используемые тела меньше по размеру, чем подвергаемые галтовке вставки. Обычно вставки подвергают галтовке в течение не менее 40-60 минут. ВЭГ позволяет использовать обогащенные связующим поверхностные зоны, поскольку сжимающие напряжения, создаваемые ВЭГ, противодействуют растягивающим напряжениям, создаваемым из-за более высокого коэффициента термического расширения в зонах, обогащенных связующим, рядом с зонами, обедненными связующим.

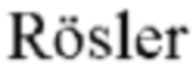

В другом аспекте настоящее изобретение относится к вставке из цементированного карбида для бурового наконечника, содержащей один или более твердофазных компонентов и связующее, когда существует градиент твердости от первой части поверхности ко второй части поверхности вставки из цементированного карбида для бурового наконечника, при этом первая часть поверхности по существу противоположна второй части поверхности, так что после спекания:

- первая часть поверхности на 30 HV3 мягче и на 80 HV3 тверже, чем вторая часть поверхности, и

- первая часть поверхности на 5-120 HV3 тверже, чем основной объем, и

- вторая часть поверхности на 20-70 HV3 тверже, чем основной объем.

Измерения твердости производят после спекания и перед любой обработкой, следующей после спекания, например, галтовкой.

В одном воплощении градиент твердости таков, что:

- первая часть поверхности на 2% мягче и на +6% тверже, чем вторая часть поверхности; и

- первая часть поверхности на +0,5-10% тверже основного объема, и

- вторая часть поверхности на +0,3-6% тверже основного объема.

Первая часть поверхности представляет собой поверхность, на которую нанесен экстрактор связующего для образования поверхности, легированной оксидом/карбонатом. Вторая часть поверхности представляет собой поверхность, противоположную тому месту, где нанесен экстрактор связующего (сторона, противоположная поверхности, легированной оксидом/карбонатом). Возможно, вторая часть поверхности может представлять собой поверхность, на которую нанесен проталкиватель связующего для образования легированной карбидом поверхности.

Это также показано ниже в таблице 1:

Под термином «основной объем» здесь подразумевают цементированный карбид самой внутренней части (центра) вставки для бурового наконечника, и в этом описании она является зоной, имеющей самую низкую твердость.

Твердость вставок из цементированного карбида определяют, используя карты распределения твердости по Виккерсу. Тела из цементированного карбида разрезают по продольной оси и полируют с использованием стандартных процедур. Отпечатки по Виккерсу при нагрузке 3 кг затем симметрично распределяют по полированной поверхности. Ромбами на фиг. 3-13 и 16 показано расположение отпечатков HV3. Измерения твердости выполняют с помощью программируемого твердомера KB30S от KB  GmbH, откалиброванного HV3 по тестовым блокам, выпущенным Euro Products Calibration Laboratory, Великобритания. Твердость измеряют в соответствии с ISO EN6507.

GmbH, откалиброванного HV3 по тестовым блокам, выпущенным Euro Products Calibration Laboratory, Великобритания. Твердость измеряют в соответствии с ISO EN6507.

Измерения HV3 проводили следующим образом:

Сканирование края образца.

Программирование твердомера для нанесения отпечатков на заданном расстоянии от края образца.

Вдавливание с нагрузкой 3 кг по всем запрограммированным координатам.

Компьютер перемещает станину к каждой координате с отпечатком и запускает автоматическую регулировку света, автофокуса и автоматически измеряет размер каждого отпечатка.

Пользователь проверяет все фотографии отпечатков в отношении фокусировки и других факторов, мешающих получению результата.

Измерения HV3 для поверхности, легированной оксидом/карбонатом, и для стороны, противоположной поверхности, легированной оксидом/карбонатом, проводили на расстоянии от 0,3 до 0,8 мм ниже поверхности, при этом было сделано 10-40 отпечатков, а затем вычисляли среднее значение HV3. Измерение HV3 для основного объема проводили вблизи центра полированной поверхности в месте с наименьшей твердостью на площади примерно 1,5 2 мм2, взяв среднее значение, вычисленное для 15-20 отпечатков.

В одном воплощении максимальная концентрация связующего (% связующего-макс.) менее чем на 20% выше минимальной концентрации связующего (% связующего-мин.) во вставке из цементированного карбида для бурового наконечника.

В одном воплощении минимальная концентрация связующего (например, минимальная концентрация Со/%Со-мин), находится на глубине, выраженной в процентах от общей высоты спеченной вставки из цементированного карбида для бурового наконечника, 1-50% от первой части поверхности, предпочтительно 5-40%. Минимальная концентрация связующего обычно находится на глубине 0,5-10 мм, предпочтительно 0,8-7 мм от первой части поверхности.

В одном воплощении присутствует два пика концентрации связующего, один у поверхности, а другой в основном объеме вставки из цементированного карбида для бурового наконечника. Существует первая максимальная концентрация связующего (% связующего-макс1) (например, %Со-макс1) на первой части поверхности (например, на легированной оксидом/карбонатом поверхности) и вторая максимальная концентрация связующего (% связующего-макс2) (например, % Со-макс 2) на глубине, выраженной в процентах от общей высоты вставки из цементированного карбида для бурового наконечника, 15-75% от первой части поверхности (например, от поверхности, легированной оксидом/карбонатом), предпочтительно 20-65%. В одном воплощении % связующего-макс1 ≥ % связующего-макс2. В альтернативном воплощении % связующего-макс1 ≤ % связующего-макс2. % связующего-макс2 обычно находится на расстоянии 2-15 мм от первой части поверхности, предпочтительно 4-12 мм. Разница в высотах, где находятся % связующего-мин и % связующего-макс2, обычно составляет 1,5-12 мм, предпочтительно 2,5-10 мм.

В одном воплощении существует первый максимум концентрации хрома (%Cr-макс1) на первой части поверхности (например, на поверхности, легированной оксидом/карбонатом). В одном воплощении дополнительно существует второй максимум концентрации хрома (% Cr-макс2) на второй части поверхности (например, на поверхности, которая противоположна поверхности, легированной оксидом/карбонатом), причем % Cr-макс1 > % Cr-макс2. Минимальная концентрация хрома (% Cr-мин) находится между % Cr-макс1 и % Cr-макс2 в основном объеме вставки из цементированного карбида для бурового наконечника. % Cr-мин, предпочтительно находится на глубине, выраженной в процентах от общей высоты вставки из цементированного карбида для бурового наконечника, 40-99%, более предпочтительно 50-98% от первой части поверхности. Термин «на поверхности» определен как расстояние вплоть до 0,3 мм от поверхности.

Концентрации химических веществ во вставке из цементированного карбида для бурового наконечника измеряют с помощью спектроскопии с дисперсией по длине волны (WDS) вдоль центральной линии вставки из цементированного карбида для бурового наконечника в поперечном сечении.

В другом аспекте настоящее изобретение относится к применению вставок из цементированного карбида для бурового наконечника, описанных выше или ниже, для бурения горных пород или бурения нефтяных и газовых скважин.

Нижеследующие примеры являются иллюстративными, но не ограничивающими.

Примеры

Пример 1 - только с нанесенным экстрактора связующего

В таблице 2 сведены данные проанализированных образцов.

Для образцов A-I в таблице 2 вставки из цементированного карбида были изготовлены с использованием порошковой смеси, имеющей состав 94% масс. WC и 6% масс. Со. Размер зерен порошка WC, измеренный как FSSS (средний размер частиц по Фишеру), до измельчения составлял от 5 до 7 мкм. Порошки WC и Со измельчали в шаровой мельнице во влажных условиях с использованием этанола и с добавлением 2% масс., полиэтиленгликоля (ПЭГ 8000) в качестве органического связующего (уплотняющий агент) и мелющих тел из цементированного карбида. После измельчения суспензию подвергали распылительной сушке в атмосфере N2 и затем одноосно прессовали с получением вставок для бурового наконечника, имеющих внешний диаметр (OD) примерно 12 мм и высоту примерно 17-20 мм (образец В=18,7 мм по высоте; образец С=17,4 мм по высоте; образец D=18,7 мм по высоте; образцы Е и F=17,4 мм по высоте; образцы G, Н и I=20,2 мм по высоте) с массой примерно 14-17 г каждый, со сферическим куполом («режущая кромка») на вершине. Шлифовали цилиндрическую часть вставки, но купол и нижнюю часть оставляли в спеченном состоянии.

На образцы А, В и С суспензию не наносили. Образцы D, Е и F являются примерами для сравнения, на которые способом погружения был нанесен только проталкиватель связующего в форме «легированной углеродом суспензии» на верхнюю куполообразную поверхность вставок из цементированного карбида для бурового наконечника. Легированная углеродом суспензия состояла из 25% масс. Cr3C2 и 5% масс. графита, диспергированных в воде, и ее наносили на вставки из цементированного карбида так, чтобы примерно 60% всей длины вставки подверглось воздействию легированной карбидом суспензии. Образцы F, G и Н являются примерами по изобретению, на которые наносили только экстрактор связующего. Образцы были обработаны путем нанесения «легированной оксидом суспензии», содержащей 30% масс. Cr3O2 и 7% масс. ПЭГ 300, на куполообразную поверхность цементированной карбидной вставки в количестве от 0,25 до 0,28 мг/мм2, при этом примерно 60% всей длины вставки подвергали воздействию суспензии оксида. Все образцы спекали с использованием Sinter-HIP при давлении Ar 5500 кПа (55 бар) при 1410°С в течение 1 часа. В этих примерах суспензию наносили симметрично, то есть ее наносили на куполообразную поверхность на равное расстояние вниз с каждой стороны вставки.

Образцы В, Е и Н подвергали галтовке с использованием «стандартной галтовки» и использовали центробежное галтовочное устройство ERBA-120 при 120 об/мин в течение 30 минут. Образцы С, F и I подвергали галтовке с использованием «высокоэнергетической галтовки (ВЭГ)» и использовали центробежное галтовочное устройство ERBA-120 при 170 об/мин в течение 40 минут.

Образцы J и K являются примерами по изобретению, где вставки из цементированного карбида имеют более высокое содержание связующего. Вставки из цементированного карбида были изготовлены с использованием порошковой смеси, имеющей состав 89% масс.WC и 11% масс. Со. Размер зерен порошка WC, измеренный как FSSS (средний размер частиц по Фишеру), до измельчения составлял от 8 до 12 мкм. Порошки WC и Со измельчали в шаровой мельнице во влажных условиях с использованием этанола и с добавлением 2% масс., полиэтиленгликоля (ПЭГ 8000) в качестве органического связующего (уплотняющий агент) и мелющих тел из цементированного карбида. После измельчения суспензию подвергали распылительной сушке в атмосфере N2, а затем одноосно прессовали с получением вставок для бурового наконечника, имеющих внешний диаметр (OD) около 17 мм и высоту примерно 22 мм, с массой примерно 31 г каждая со сферическим куполом («режущая кромка») на вершине. Шлифовали цилиндрическую часть вставки, но конический наконечник и нижнюю часть оставляли в таком состоянии, как сразу после спекания.

Образцы J и K являются примерами по изобретению, на которые наносили только экстрактор связующего, образцы обрабатывали путем нанесения с использованием метода погружения «легированной оксидом суспензии», содержащей 30% масс. Cr3O2 и 70% масс. ПЭГ 300, покрывая конический наконечник и цилиндрическую часть, в количестве 0,25-0,35 мг/мм2, так что приблизительно 75% всей длины вставки подвергалось воздействию легированной оксидом суспензии. Образцы спекали с использованием Sinter-HIP при давлении AR 5500 кПа (55 бар) и температуре 1410°С в течение 1 часа. В этих примерах суспензию наносили симметрично, то есть ее наносили на куполообразную поверхность на равное расстояние вниз с каждой стороны вставки.

Образец K подвергали галтовке с использованием «высокоэнергетической галтовки (ВЭГ)» в центробежном галтовочном устройстве  модели FKS 04.1 E-SA при 250 об/мин в течение 60 минут с 50 кг тел в виде карбидных шариков диаметром 7 мм.

модели FKS 04.1 E-SA при 250 об/мин в течение 60 минут с 50 кг тел в виде карбидных шариков диаметром 7 мм.

На фиг. 3-13 показаны диаграммы изотвердости HV3 для образцов A-I, соответственно, а на фиг. 15-18 показаны точки на осевых линиях для образцов А-K из таблицы 2. Профили твердости вставок из цементированного карбида соответствуют описанию из таблицы 1. Экстрактор связующего наносили на наконечник (30) вставки из цементированного карбида, как показано на фиг. 14.

Можно видеть, что профили твердости в соответствии с настоящим изобретением сильно отличаются от профилей твердости известного уровня техники, а также видно, что имеется более мягкая центральная зона в основной части и более твердые верхняя и нижняя части вставки из цементированного карбида для бурового наконечника.

Пример 2 - c нанесенным экстрактором связующего и проталкивателем связующего

Вставки из цементированного карбида получали с использованием того же исходного материала, что и для образцов J и K (89% масс. WC + 11% масс. Со), и с помощью способа, описанного в таблице 2/пример 1. Вставки для бурового наконечника получали одноосным прессованием, и они имели длину 24 мм и диаметр цилиндрического основания 19 мм, а также сферический (полукуполообразный) наконечник. Были приготовлены две ПЭГ суспензии, первая - «экстрактор связующего», которая состояла из 30% Cr2O3 + ПЭГ, а вторая - «проталкиватель связующего», которая состояла из 25% Cr3C2 + 5% С + ПЭГ. Затем суспензии наносили на поверхность вставок, погружая вставки в суспензию. После чего вставки спекали при 1410°С и давлении 5000 кПа (50 бар) в атмосфере аргона. В этом примере две суспензии наносили асимметрично на противоположные стороны, т.е. экстрактор связующего наносили на сторону (10) вставки, а проталкиватель связующего наносили на противоположную к ней сторону (20), как показано на фиг. 2. Диаграмма изотвердости HV5 показана на фиг. 19. Видно, что с помощью этого способа можно получить более мягкую центральную часть, и данный профиль твердости, как было показано, обеспечивает эффективное бурение. В качестве альтернативы, две суспензии можно нанести симметрично, как показано на фиг. 1. Регулируя концентрацию и место нанесения двух суспензий, можно регулировать перераспределение фазы связующего для удовлетворения потребностей области применения.

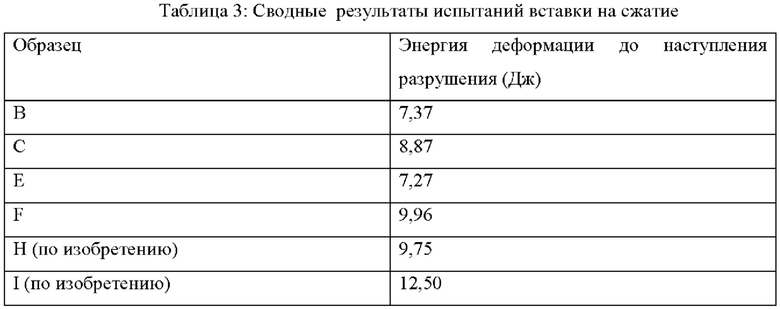

Пример 3 - испытание вставки на сжатие

Ударную вязкость вставок для бурового наконечника, образцы В, С, Е, F, Н и I, описанные в таблице 2/примере 1, определяли с использованием испытания вставки на сжатие (ИС). Метод испытания ИС включает сжатие вставки для бурового наконечника между двумя плоскопараллельными твердыми противодействующими поверхностями с постоянной скоростью смещения до разрушения вставки. Использовали испытательное приспособление в соответствии со стандартом ISO 4506: 2017 (Е) «Твердые металлы - испытание на сжатие», с наковальнями из цементированного карбида твердостью более 2000 HV, в то время как сам способ испытаний был адаптирован для испытаний на ударную вязкость вставок для бурового наконечника. Приспособление было установлено на испытательной раме Instron 5989.

Ось нагрузки совпадала с осью симметрии вращения вставок. Противодействующие поверхности приспособления соответствовали степени параллельности, требуемой стандартом ISO 4506: 2017 (Е), то есть максимальное отклонение составляло 0,5 мкм/мм. Испытанные вставки были нагружены с помощью перемещения траверсы с постоянной скоростью, равной 0,6 мм/мин, до разрушения, при этом записывали кривую нагрузка-перемещение. Деформируемость испытательного стенда и испытательного приспособления вычитали из измеренной кривой «нагрузка-перемещение» перед оценкой испытания. Испытания проводили трижды для вставок каждого типа образца. Перед каждым испытанием противодействующие поверхности проверяли на предмет повреждений. Разрушение вставки считали случившимся, когда измеряемая нагрузка внезапно падала минимум на 1000 Н. Последующий осмотр испытанных вставок подтвердил, что во всех случаях это совпадало с появлением макроскопической видимой трещины. Ударную вязкость материала характеризовали общей поглощенной энергией деформации до наступления разрушения. Результаты испытания на сжатие вставки показаны в Таблице 3:

Прочность образцов, измеренная в соответствии со способом настоящего изобретения, выше, чем у образцов известного уровня техники, согласно результатам испытаний ИС сравнительных образцов, которые были подвергнуты галтовке таким же способом.

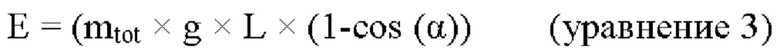

Пример 4 - Маятниковый молот

Для проведения испытания с помощью маятникового молота были изготовлены вставки из цементированного карбида для бурового наконечника с куполообразным наконечником радиусом 5,0 мм и диаметром 10,0 мм, которые были обработаны таким же образом, как и образцы В, С, Е, F, Н и I, как описано в примере 1. Схематический чертеж испытательной установки с маятниковым молотом показан на фиг. 20. Вставки жестко закрепляли в держателе (30), причем выступала только их куполообразная часть. На маятнике (40) была установлена противодействующая поверхность (50) на головке маятникового молота. Используемая противодействующая пластина представляла собой полированную пластину (h=5,00 мм, l=19,40 мм, w=19,40 мм) из мелкозернистого твердого сплава, имеющего твердость по Виккерсу приблизительно 1900 HV30. Когда маятник отпускают, противодействующая поверхность ударяется о наконечник образца. Если образец не выходит из строя, энергию удара (Е), поглощенную образцом, измеренную в Джоулях (Дж), не регистрируют. Для данного начального угла маятника энергию удара рассчитывают с использованием уравнения 3, где m - общая масса маятникового молота 4,22 кг, g - гравитационная постоянная 9,81 м/с2, L - длина маятникового молота 0,231 м, а α - угол в радианах.

Чтобы определить энергию, необходимую для разрушения образца, сначала его подвергают удару маятника с подходящим малым углом падения. Затем угол постепенно увеличивают с шагом 5 градусов до тех пор, пока образец не разрушится. После этого вставки из того же образца подвергают удару маятника с углом на 3 градуса меньшим, чем угол удара, при котором произошло разрушение, и испытание повторяют с постепенным уменьшением угла удара. Регистрируют угол, при котором вставка перестает разрушаться, и рассчитывают соответствующую энергию удара. В этих испытаниях противодействующую поверхность меняли каждые 5-10 ударов. Результаты показаны ниже в таблице 4:

Эти результаты показывают, что происходит значительное увеличение ударопрочности образца, полученного с использованием способа по настоящему изобретению, по сравнению с образцами, подвергшихся галтовке эквивалентным способом.

Пример 5 - Химический анализ

Химический градиентный состав образца исследовали с помощью спектроскопии с дисперсией по длине волны (WDS) с использованием микрозонда Jeol JXA-8530F. Линейное сканирование выполняли вдоль центральной линии на поперечных сечениях спеченных материалов перед галтовкой образцов D (сравнительные) и G (по изобретению), как они описаны в таблице 2/пример 1. Образцы получали с помощью прецизионного резака с последующим механическим шлифованием и полировкой. Заключительную стадию получения образцов проводили полировкой с помощью алмазной пасты с размером частиц 1 мкм на мягкой ткани. Ускоряющее напряжение 15 кВ использовали для выполнения линейных сканирований с размером шага 100 мкм и диаметром зонда 100 мкм. Было выполнено три линейных сканирования для каждого образца, и было получено среднее значение. Профили концентрации кобальта приведены на фиг. 21, профили концентрации хрома приведены на фиг. 22, а профили концентрации Cr/Со приведены на фиг. 23.

Для сравнения со вставкой из цементированного карбида для бурового наконечника, имеющей более высокую концентрацию связующего, было выполнено линейное сканирование вдоль центральной линии на поперечных сечениях образца K после галтовки. Предполагают, что галтовка не влияет ни на химический состав, ни на анализ WDS. Кривые концентраций для Со и Cr показаны соответственно на Фиг. 24 и 25.

Можно видеть, что для образцов, изготовленных в соответствии со способом по настоящему изобретению, самая высокая концентрация Со может быть обнаружена в наконечнике и основном объеме вставки из цементированного карбида; и самая низкая концентрация Cr и самая низкая концентрация Cr/Со обнаружена в основном объеме вставки из цементированного карбида.

Пример 6 - Полевые испытания

Вставки из цементированного карбида С (сравнительная), F (сравнительная) и I (по изобретению) были испытаны в полевых условиях на испытательной шахте Sandvik в Тампере, Финляндия, при бурении гранодиорита (гранит с кварцитом).

Буровые наконечники были изготовлены с использованием шести калибрующих штырей (gauge insert) и трех фронтальных вставок на один наконечник. Диаметр калибрующих штырей после спекания составлял 10 мм, а высота составляла 16,6 мм. Диаметр фронтальных вставок составлял 9 мм, а высота составляла 13,8 мм. Все вставки имели сферический куполообразный наконечник. В ходе испытания сравнивали износ калибрующих штырей, поскольку это наиболее важная часть наконечника с точки зрения срока службы наконечника. Следовательно, фронтальные вставки для всех наконечников были изготовлены с использованием стандартного цементированного карбида в соответствии с примером 1, образец С, а калибрующие штыри варьировали в соответствии с их составом, чтобы оценить влияние состава на износ.

Испытания проводили с использованием гидравлической буровой установки HFX5 от Sandvik Tamrock, с рабочим давлением 21000 кПа (210 бар), давлением подачи 9000 кПа (90 бар), скоростью вращения 230 об/мин и давлением вращения 7000 кПа (70 бар).

Диаметр калибрующих штырей измеряли с помощью штангенциркуля в зависимости от глубины бурения, измеряемой примерно каждые 50 м. Были извлечены два наконечника со вставками С, один наконечник со вставками F и три наконечника со вставками I. Большее изменение диаметра указывает на больший износ. Изменение диаметра в зависимости от глубины бурения показано на фиг. 26, а сводная информация об уменьшении диаметра в зависимости от глубины бурения показана ниже в таблице 5:

Можно ясно видеть, что количество пробуренных метров на 1 мм изменения диаметра больше для вставок (I) по настоящему изобретению по сравнению со сравнительными вставками (С и F), при этом вставки (I) по настоящему изобретению обладают повышенной износостойкостью на 55% по сравнению со сравнительными вставками (С), и повышенной износостойкостью на 32% по сравнению со сравнительными вставками (F).

| название | год | авторы | номер документа |

|---|---|---|---|

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| ВСТАВКА ДОЛОТА ДЛЯ БУРЕНИЯ | 2017 |

|

RU2746537C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ С ЗАЛИТЫМ ЦЕМЕНТИРОВАННЫМ КАРБИДОМ | 2008 |

|

RU2479379C2 |

| ВСТАВКА ДЛЯ РАЗРУШАЮЩЕГО ИНСТРУМЕНТА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗУЮЩИЙ ЕЕ ИНСТРУМЕНТ | 2009 |

|

RU2532932C2 |

| БУРОВОЕ ДОЛОТО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2376442C2 |

| ШАРОШЕЧНАЯ БУРОВАЯ КОРОНКА | 2016 |

|

RU2719867C2 |

| МОДУЛЬНОЕ БУРОВОЕ ДОЛОТО С НЕПОДВИЖНЫМИ РЕЖУЩИМИ ЭЛЕМЕНТАМИ, КОРПУС ДАННОГО МОДУЛЬНОГО БУРОВОГО ДОЛОТА И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2432445C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2012 |

|

RU2618035C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

Изобретение относится к металлургии, а именно к способу перераспределения связующего во вставке из цементированного карбида для бурового наконечника, к вставке из цементированного карбида для бурового наконечника с градиентом твердости. Способ изготовления вставки из цементированного карбида для бурового наконечника, содержащей твердофазный компонент на основе WC, при необходимости, один или более дополнительных твердофазных компонентов и связующее, включает стадии: а) обеспечение необработанной вставки из цементированного карбида для бурового наконечника, б) нанесение по меньшей мере одного экстрактора связующего, выбираемого из оксида металла или карбоната металла, на поверхность указанной необработанной вставки и в) спекание необработанной вставки. Экстрактор связующего, выбираемый из оксида металла или карбоната металла, в виде жидкой дисперсии или суспензии наносят на локальную область поверхности необработанной вставки из цементированного карбида в верхней части для бурового наконечника. После спекания вставки ее подвергают процессу галтовки в устройстве центробежной галтовки для деформационного упрочнения с обеспечением условий: ΔHV3%≥9,72-0,00543×HV3bulk, ΔHV3%=100×(HV0,3мм-HVbulk)/ HVbulk, где ΔHV3 характеризует изменение твердости по Виккерсу при нагрузке 3 кг после галтовки в %, HV3bulk - данные твердости по Виккерсу при нагрузке 3 кг для не менее 30 точек вдавливания, измеренные в центральной части вставки из цементированного карбида для бурового наконечника, HVbulk – данные твердости по Виккерсу для не менее 30 точек вдавливания, измеренные в центральной части вставки из цементированного карбида для бурового наконечника, HV0,3мм - данные твердости по Виккерсу для не менее 30 точек вдавливания, измеренные на глубине 0,3 мм ниже поверхности после галтовки вставки из цементированного карбида для бурового наконечника. Обеспечивается высокая износостойкость вставки из цементированного карбида для бурового наконечника. 2 н. и 11 з.п. ф-лы, 26 ил., 5 табл., 6 пр.

1. Способ изготовления вставки из цементированного карбида для бурового наконечника, содержащей твердофазный компонент на основе WC, при необходимости, один или более дополнительных твердофазных компонентов и связующее, включающий следующие стадии:

а) обеспечение необработанной вставки из цементированного карбида для бурового наконечника;

б) нанесение по меньшей мере одного экстрактора связующего, выбираемого из оксида металла или карбоната металла, на поверхность необработанной вставки из цементированного карбида для бурового наконечника и

в) спекание необработанной вставки из цементированного карбида для бурового наконечника;

отличающийся тем, что экстрактор связующего, выбираемый из оксида металла или карбоната металла, в виде жидкой дисперсии или суспензии наносят на локальную область поверхности необработанной вставки из цементированного карбида в верхней части для бурового наконечника,

после спекания вставки из цементированного карбида для бурового наконечника ее подвергают процессу галтовки в устройстве центробежной галтовки для деформационного упрочнения с обеспечением условий:

ΔHV3%≥9,72-0,00543×HV3bulk,

ΔHV3%=100×(HV0,3мм-HVbulk)/ HVbulk

где ΔHV3 характеризует изменение твердости по Виккерсу при нагрузке 3 кг после галтовки в %;

HV3bulk - данные твердости по Виккерсу при нагрузке 3 кг для не менее 30 точек вдавливания, измеренные в центральной части вставки из цементированного карбида для бурового наконечника;

HVbulk – данные твердости по Виккерсу для не менее 30 точек вдавливания, измеренные в центральной части вставки из цементированного карбида для бурового наконечника;

HV0,3мм - данные твердости по Виккерсу для не менее 30 точек вдавливания, измеренные на глубине 0,3 мм ниже поверхности после галтовки вставки из цементированного карбида для бурового наконечника.

2. Способ по п.1, отличающийся тем, что экстрактором связующего является Cr2O3.

3. Способ по п.1 или 2, отличающийся тем, что дополнительно включает между стадиями (б) и (в) стадию, на которой:

наносят по меньшей мере один проталкиватель связующего, выбираемый из карбида металла, углеродного порошка или их смеси, в виде жидкой дисперсии или суспензии по меньшей мере на одну другую локальную область поверхности вставки из цементированного карбида для бурового наконечника.

4. Способ по любому из пп. 1-3, отличающийся тем, что экстрактор связующего и проталкиватель связующего наносят на противоположные локальные области поверхности необработанной вставки из цементированного карбида для бурового наконечника.

5. Способ по любому из пп. 1-4, отличающийся тем, что экстрактор связующего и проталкиватель связующего наносят симметрично.

6. Способ по любому из пп. 1-4, отличающийся тем, что экстрактор связующего и проталкиватель связующего наносят асимметрично.

7. Вставка из цементированного карбида для бурового наконечника, содержащая твердофазный компонент на основе WC, при необходимости, один или более дополнительных твердофазных компонентов и связующее, отличающаяся тем, что она имеет градиент твердости от первой части поверхности ко второй части поверхности вставки из цементированного карбида для бурового наконечника, при этом первая часть поверхности противоположна второй части поверхности, так что после спекания:

- первая часть поверхности на 30 HV3 мягче второй части поверхности или на 80 HV3 тверже второй части поверхности; и

- первая часть поверхности на 5-120 HV3 тверже центральной части; и

- вторая часть поверхности на 20-70 HV3 тверже центральной части,

при этом минимальная концентрация связующего (% связующего-мин.) во вставке из цементированного карбида для бурового наконечника расположена на глубине, выраженной в % от общей высоты спеченной вставки, составляющей 0,5-10 мм от первой части поверхности.

8. Вставка по п.7, отличающаяся тем, что максимальная концентрация связующего (% связующего-макс.) менее чем на 20% выше минимальной концентрации связующего (% связующего-мин.) во вставке из цементированного карбида для бурового наконечника.

9. Вставка по п.7 или 8, отличающаяся тем, что минимальная концентрация связующего (% связующего-мин.) находится на глубине, выраженной в процентах от общей высоты спеченной вставки из цементированного карбида для бурового наконечника, 1-50% от первой части поверхности.

10. Вставка по любому из пп.7-9, отличающаяся тем, что:

- присутствует первый максимум концентрации связующего (% связующего-макс.1) на первой части поверхности, и

- присутствует второй максимум концентрации связующего (% связующего-макс.2) на глубине, выраженной в процентах от общей высоты спеченной вставки из цементированного карбида для бурового наконечника, 15-75% от первой части поверхности.

11. Вставка по любому из пп.7-10, отличающаяся тем, что присутствует первый максимум концентрации хрома (% Cr-макс.1) на первой части поверхности.

12. Вставка по п.11, в которой дополнительно присутствует второй максимум концентрации хрома (% Cr-макс.2) на второй части поверхности, причем

- % Cr-макс.1>% Cr-макс.2, и

- присутствует минимум концентрации хрома (% Cr-мин.), расположенный между % Cr-макс.1 и % Cr-макс.2.

13. Вставка по п.12, отличающаяся тем, что % Cr-мин. находится на глубине, выраженной в процентах от общей высоты спеченной вставки из цементированного карбида для бурового наконечника, между 40-99% от первой части поверхности.

| WO 1997007251 A1, 27.02.1997 | |||

| WO 2018060125 A1, 05.04.2018 | |||

| WO 2005056854 A1, 23.06.2005 | |||

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО КОМПОЗИТНОГО ИЗДЕЛИЯ | 2011 |

|

RU2578339C2 |

| БУРОВОЕ ДОЛОТО ДЛЯ РОТОРНОГО БУРЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВОГО ДОЛОТА С КОРПУСОМ ИЗ КОМПОЗИТА ИЗ СВЯЗУЮЩЕГО МАТЕРИАЛА С ДРУГИМИ ЧАСТИЦАМИ | 2006 |

|

RU2429104C2 |

| ПРИБОР ДЛЯ АВТОМАТИЧЕСКОГО НИВЕЛЛИРОВАНИЯ | 1926 |

|

SU6742A1 |

| Пневматический комбайн для уборки подстилочного торфа | 1959 |

|

SU128845A1 |

Авторы

Даты

2023-07-05—Публикация

2019-11-06—Подача