Изобретение относится к способам переработки кислых отходов производства фтористого водорода с получением гранулированного сульфата кальция.

Целью изобр.етения является сокра- шение времени схватывания гранул и повьш1ение их прочности.

Пример. 1 кг отхода производства фтористого водорода состава, мас.%: CaSO 82; 7,0; HF 1,0, репульпируют при перемешивании в 1 кг раствора серной кислоты с концентрацией 25 г/дм при Т:Ж 1,5-1. При этом в пульпе устанавливается концентрация серной кислоты 115 г/дм, после чего в пульпу вводят 77 г молотого известняка. Пульпу перемешивают в течение 3 мин и затем фильтруют до влажности 18-20%. Полученный кек подвергают грануляции.

Отходы производства фтористого водорода в своем составе имеют нерастворимый ангидрит и примесь растворимого ангидрита. Последний при увеличении доли жидкой части пульпы вымывается и это снижает прочность гранул, а перешедший в раствор сульфат кальция вызывает ускорение зарастания . трубопроводов и аппаратуры.

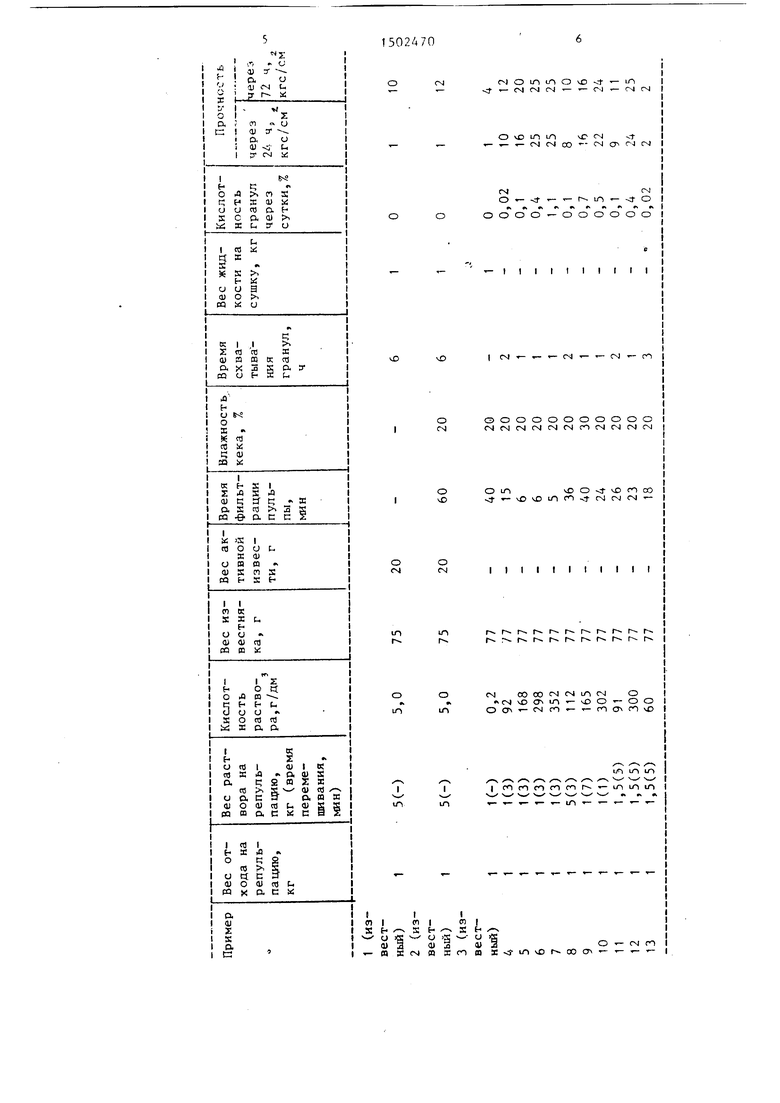

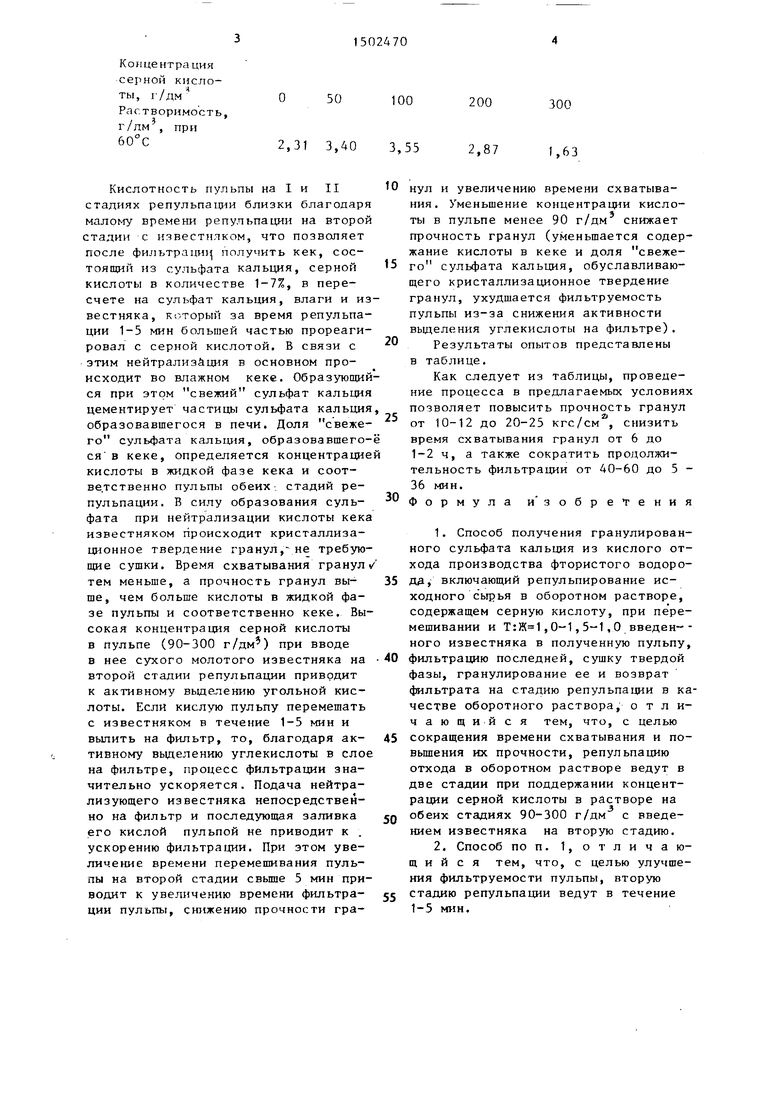

Кислотность пульпы в 90-300 г/дм снижает вымывание растворимого ангидрита за счет уменьшения его растворимости:

СЛ

О

1C

vl

О 50

100

2,31 3,40 3,55

100

200

300

2,87

1,63

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ангидритовогоВяжущЕгО | 1979 |

|

SU808427A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛЬЦИЯ | 2010 |

|

RU2445267C1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| Способ очистки гидратных кобальтовых кеков от никеля | 1986 |

|

SU1392135A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗИСТОГО КЕКА | 2003 |

|

RU2233894C1 |

| Способ получения фосфорной кислоты | 1985 |

|

SU1614756A3 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2017 |

|

RU2639394C1 |

| Способ гидроудаления полугидрата сульфата кальция | 1989 |

|

SU1691306A1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ПОБОЧНОГО ПРОДУКТА ФТОРИСТОВОДОРОДНОГО ПРОИЗВОДСТВА | 2020 |

|

RU2757403C1 |

| Способ получения бората аммония | 1974 |

|

SU519398A1 |

Изобретение относится к способам переработки отходов производства плавиковой кислоты с получением гранулированного сульфата кальция. Цель изобретения - повышение прочности гранул, уменьшение времени их твердения. Отходы указанного производства репульпируют в две стадии при концентрации серной кислоты 90-300 г/дм3 при Ж:Т=1÷1,5-1, причем на первой стадии репульпацию производят кислым оборотным раствором, на второй стадии к пульпе добавляют молотый известняк, полученную пульпу фильтруют, фильтрат подают на первую стадию репульпации, как гранулируют. Перемешивание с известняком на вторую стадии репульпации ведут 1-5 мин. Прочность полученных гранул составляет 20-25 кгс/см2, время схватывания 1-2 ч. 1 з.п.ф-лы, 1 табл.

Кислотность пульпы на 1 и II стадиях репульпации близки благодаря малому времени репульпации на второй стадии с известняком, что позволяет после фильтраци получить кек, состоящий из сульфата кальция, серной кислоты в количестве 1-7%, в пересчете на сульфат кальция, влаги и известняка, кс.торый за время репульпации 1-5 мин большей частью прореагировал с серной кислотой. В связи с этим нейтрализация в основном происходит во влажном кеке. Образуюгций ся при этом свежий сульфат кальция цементирует частицы сульфата кальция образовавшегося в печи. Доля свежего сульфата кальция, образовавшегося в кеке, определяется концентрацие кислоть в жидкой фазе кека и соот- ве.тственно пульпы обеих- стадий репульпации. В силу образования сульфата при нейтрализации кислоты кека известняком происходит кристаллизационное твердение гранул,- не требующие сушки. Время схватывания гранул тем меньше, а прочность гранул выше, чем больше кислоты в жидкой фазе пульпы и соответственно кеке. Высокая концентрация серной кислоты в пульпе (90-300 г/дм) при вводе в нее сухого молотого известняка на второй стадии репульпации приводит к активному вьщелению угольной кислоты. Если кислую пульпу перемешать с известняком в течение 1-5 мин и вылить на фильтр, то, благодаря активному выделению углекислоты в слое на фильтре, процесс фильтрации значительно ускоряется. Подача нейтрализующего известняка непосредственно на фильтр и последующая заливка его кислой пульпой не приводит к . ускорению фильтрации. При этом увеличение времени перемешивания пульпы на второй стадии свьш1е 5 мин приводит к увеличению времени фильтрации пульпы, снижению прочности гра

нул и увеличению времени Схватывания. Уменьшение концентрации кислоты в пульпе менее 90 г/дм снижает прочность гранул (уменьшается содержание кислоты в кеке и доля свеже- го сульфата кальция, обуславливающего кристаллизационное твердение гранул, ухудшается фильтруемость пульпы из-за снижения активности выделения углекислоты на фильтре).

Результаты опытов представлены в таблице.

Как следует из таблицы, проведение процесса в предлагаемых условиях

позволяет повысить прочность гранул от 10-12 до 20-25 кгс/см , снизить время схватывания гранул от 6 до 1-2 ч, а также сократить продолжительность фильтрации от 40-60 до 5 - 36 мин. Формула и зобретения

| Способ получения гипса | 1983 |

|

SU1142447A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1987-06-22—Подача