Изобретение относится к способу удаления полугидрата сульфата кальция и может быть использовано в технологических системах производства экстракционной фосфорной кислоты, снабженных узлами гидротранспорта и шламонакопителями для складирования отхода производства - фос- фополугидратэ.

Целью изобретения является сокращение потерь фосфора при сохранении высокой производительности процесса.

Пример 455м3 оборотного раствора со шламонакопителя что составляет 0,5 ч. на 1 ч. полугидрата сульфата кальция, содержащего, г/л PiOc 5 F 0,20, СаО 2,8,

50з2,3(рН 3,5), обрабатывают в течение 1,1 ч в реакторе-кристаллизаторе 0,24 м /ч 93%-ной серной кислотой, поддерживая рН жидкой фазы на уровне 1 и температуру 30°С Образующуюся суспензию направляют на отстаивание, где выдерживают в течение 15 ч и отделяют 45,3 м /ч осветленного раствора с молярным отношением 50з:СаО, равным 7, который направляют на смешение с 20 м /ч воды с водокольцевых насосов производства фосфорной кислоты (условно чистая вода) и далее на промывку 91 т/ч полугидрата сульфата кальция. Осадок после промывки с общей влажностью 24% репульпируют в 340 м /ч оборотного раствора

о

Ю CJ

о о

о шламонакопителя и 24,5 м /ч условно истой воды, вводят стабилизирующие доавки (известь и фториды) до рН 4 и перека- ивают в отвал. Благодаря возврату боротного раствора в цикл экстракции загрязнение окружающей среды, а следоваельно, и потери фосфатными и торидными соединениями уменьшаются а 1590 т РтОб и 54 т фтора в год. Произвоительность системы гидротрэнспортиров- ки составляет 590 тыс. т CaSCM 0,5H20 в год, то не уступает таковой при реализации процесса по прототипу (580 тыс. т/год).

По известному способу гидроудаление (стабилизацию) полугидрата сульфата кальция, образующегося при производстве экстракционной фосфорной кислоты, осуществляют его репульпацией оборотным раствором со шламонакопителя в присутствии карбоната и/или гидроксида кальция, а также водорастворимых фторсодержащих соединений, перекачиванием образованной пульпы на шламонакопитель и ее отстаиванием, возвратом слива в качестве оборотного раствора на репульпацию. Способ предусматривает замену свежей воды на стадии репульпгщии оборотным раствором и обеспечивает замедление гидратации осадка в 2,5-4,0 раза (время полного перехода полугидрата в гипс увеличивается до 20-48 ч), что исключает его схватывание при перекачивании и хранении, упрощает складирование отхода производства и его дальнейшую переработку.

Накопление в шламохранилище раство- psiMbix (при рН 4-7) фтор- и фосфатсодержа- щих соединений обуславливает загрязнение окружающей среды и безвозвратные потери фосфора.

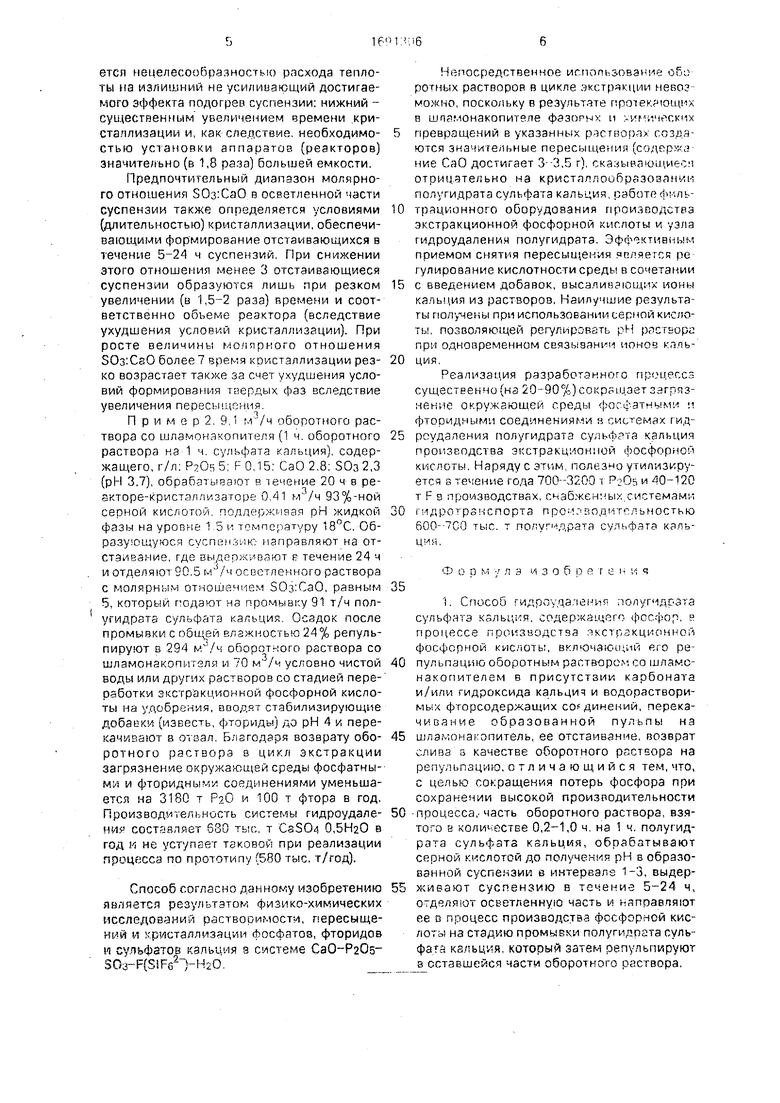

В табл. 1 представлены данные о влиянии на показатели процесса количества с-о- рабатываемого оборотного раствора.

Из данных табл. 1 следует, что в предлагаемом интервале количества обрабатываемого оборотного раствора сокращаются потери фосфора и фтора при сохранении высокой производительности процесса.

Выбор количества, направляемого на дополнительную обработку оборотного раствора, определяется аодным балансом процесса экстракции фосфорной кислоты полугидратным методом и влагосодержани- ем осадка полугидрата сульфата кальция. Минимальное количество (0,2 ч. на ч, полугидрата) отвечают общему содержанию вода в осадке 20% - в этом случае количество свежей воды, поступающей с 1 ч. сухого осадка в шламонакопмтель, составляет также 0,2 ч. (гидроскопическая влажность кека 16%), т.е. обеспечивается баланс между дополнительно вводимой на шламонакопитель с осадком водой и оборотным раствором, возвращаемым после обработки и осветления в процессе экстракции. Максимальное количество соответствует предельному объему воды, которое отвечает водному балансу процесса получения фосфорной кислоты концентрации 33% в пол- угидратном режиме.

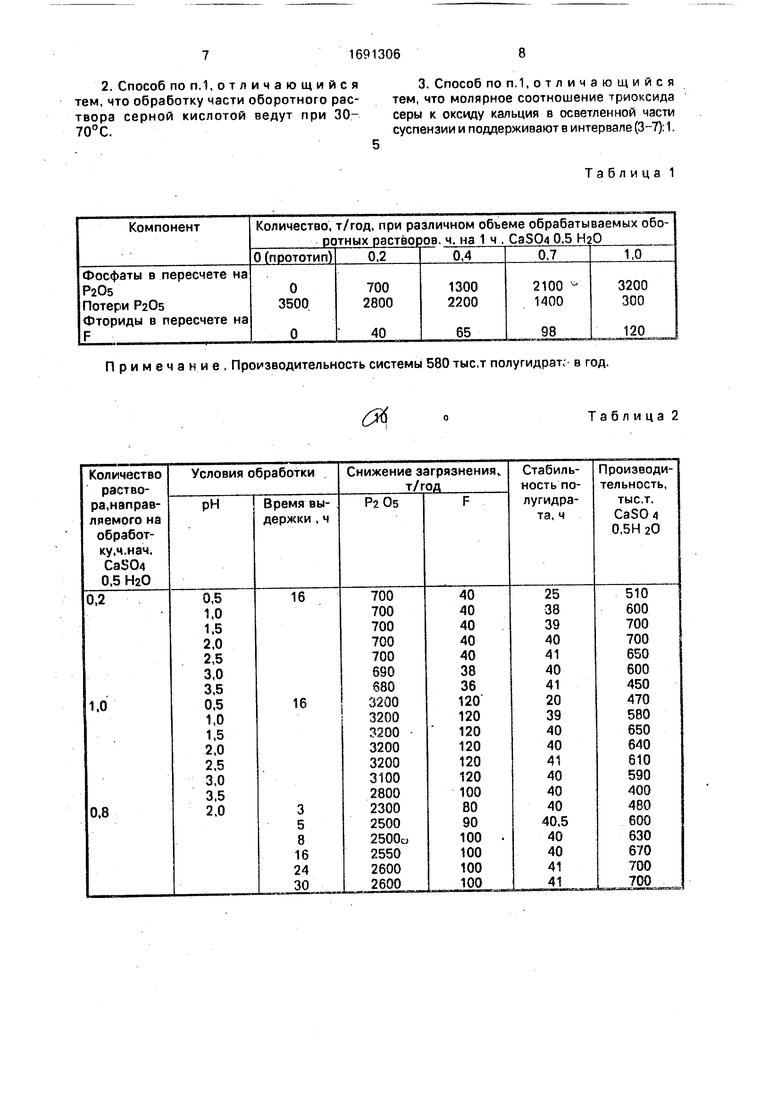

0В табл. 2 представлены данные, характеризующие влияние величины рН суспензии, полученной в результате взаимодействия серной кислоты с оборотным раствором, и времени ее выдержки на показатели систе5 мы экстракции и гидротранспортировки.

Как следует из габл. 2, уменьшение рН на стадии обработки оборотного раствора серной кислотой ниже 1 связано с понижением стабильности полугидрата и соогвет0 ственно производительности системы его гидротранспортировки. Увеличение рН свыше 3 нежелательно вследствие образования весьма мелких, плохо отстаивающихся кристаллов кальциевых солей, отлагающихся

5 затем в порах фильтроткани с увеличением потерь P20s и фтора и снижением производительности систем экстракции и гидротранспортировки. Аналогичное явление имеет место в том случае, когда выдержка

0 суспензии осуществляется кратковременно (менее 5 ч) и не обеспечивается полнота снятия пересыщения и осветления суспензии. В результате снижается производительность систем, увеличивается загрязнение

5 окружающей среды. Увеличение времени свыше 24 ч нерационально, так как показатели не улучшаются, а объем аппаратов возрастает.

Что касается выбора диапазона темпе0 ратуры обработки и молярного отношения ЗОз:СаО в осветленной части суспензии, то они выявлены в процессе проведения опытно-промышленных испытаний применительно к конкретной схеме гидроудаления

5 полугидрата при получении экстракционной фосфорной кислоты на Волховском алюминиевом заводе. Выбор предпочтительных значений этих параметров подтверждается данными по требуемой продолжительности

0 кристаллизации твердых фаз, обеспечивающей последующее осветление суспензии за оптимальное (5-24 ч) время выдержки.

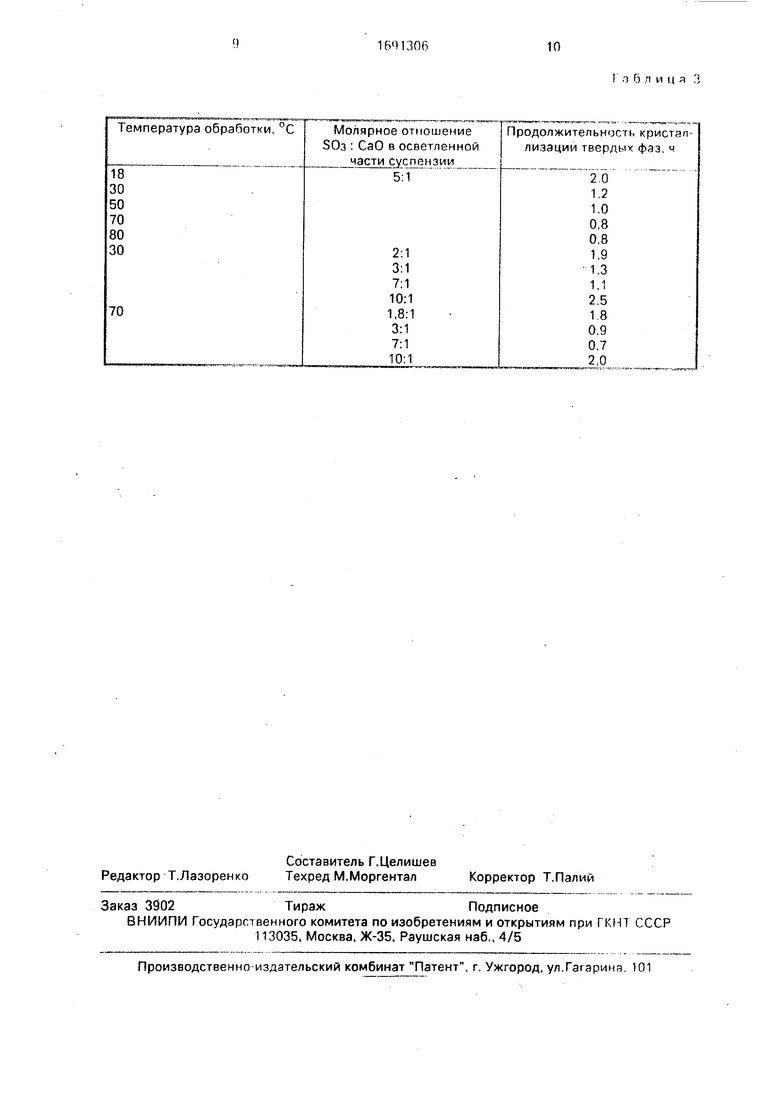

8 табл.3 приведены данные по влиянию температуры обработки и соотношения

5 ЗОз:СаО в осветленной части суспензии на время кристаллизации.

Как видно из табл. 3. предпочтительные температуры стадии обработки оборотного раствора серной кислотой отвечают 30- 70°С - ее верхний уровень (70°С} определиется нецелесообразностью расхода теплоты на излишний не усиливающий достигаемого эффекта подогрев суспензии: нижний - существенным увеличением времени .кристаллизации и, как следствие, необходимо- стью установки аппаратов (реакторов) значительно (в 1,8 раза) большей емкости.

Предпочтительный диапазон молярного отношения 50з:СаО в осветленной части суспензии также определяется условиями (длительностью)кристаллизации,обеспечивающими формирование отстаивающихся в течение 5-24 ч суспензий. При снижении этого отношения менее 3 отстаивающиеся суспензии образуются лишь при резком увеличении (в 1,5-2 раза) времени и соответственно объеме реактора (вследствие ухудшения условий кристаллизации). При росте величины молярного отношения ЗОз СзО более 7 время кристаллизации рез- ко возрастает также за счет ухудшения условий формирования твердых фаз вследствие увеличения пересыщения.

Пример 2. 9,1 м /ч оборотного раствора со шламонакопителя (1 ч. оборотного раствора на 1 ч. сульфата кальция), содержащего, г/л: FQ.15; СаО 2,8: 50з2,3 (рН 3,7), обрабатывают в течение 20 ч в ре- зкторе-кристаллизаторе 0.41 м /ч 93%-ной серной кислотой, поддерживая рН жидкой фазы на уровне 1 5 и температуру 18°С. Образующуюся суспензию направляют на отстаивание, где выдерживают р течение 24 ч и отделяют 90.5 осветленного раствора с молярным отношением 50з:СаО, равным 5, который подают на промывку 91 т/ч полугидрата сульфата кальция. Осадок после промывки с общей влажностью 24% репуль- пируют в 294 м°/ч оборотного раствора со шламонакопителя и 70 м /м условно чистой воды или других растворов со стадией переработки экстракционной фосфорной кислоты на удобрения, вводят стабилизирующие добавки (известь, фториды) до рН 4 и перекачивают в отзал. Благодаря возврату обо- ротного раствора в цикл экстракции загрязнение окружающей среды фосфатны- ми и фторидными соединениями уменьшается на 3180 т РаО и 100 т фтора в год. Производительность системы гидроудале- имя составляет 680 тыс. т СзЗОз 0,5Н20 в год м не уступает таковой при реализации процесса по прототипу (580 тыс. т/год).

Способ согласно данному изобретению является результатом физико-химических исследований растворимости, пересыщений и кристаллизации фосфатов, фторидов м сульфатов кальция з системе CaO-P20s- ЗОз-Р(51Рб2 Н20.

Непосредственное использование обо ротных растворов в цикле экстракции невозможно, поскольку в результате протекающих в шпамонакопителе фэзогнх и иг-ических превращений в указанных р-эсгвоплх создаются значительные пересыщения (содержание СаО достигает 3--3.5 г), сказывающиеся отрицательно на кристаллообразовании полугидрата сульфата кальция, работе фильтрационного оборудования производства экстракционной фосфорной кислоты и узла гидроудаления полугидратз. Эффективным приемом снятия пересыщения является ре гулирование кислотности среды в сочетании с введением добавок, высаливающих ионы кальция из растворов, Наилучшие результаты получены при использовании серной кислоты, позволяющей регулировать рН раствора при одновременном связывании ионое кальция.

Реализация разработанного процесса существенно (на 20-90%) сокращает загрязнение окружающей среды фосфатными м фторидными соединениями в системах гидроудаления полугидрата сульфата кальция производства экстракционной фосфорной кислоты. Наряду с этим, полезно утилизируется в течение года 700-3200 т и 40-120 т F з производствах, снабженных системами гидротранспорта производительностью 600-7СО тыс. т полугидрата сульфата кальция.

Ф о о м / г, з изобретение

1. Способ гидроудалештя полугидозта сульфата кальция, содержащего фосфор, н процессе производства экстракционной фосфорной кислоты, включающий его ре- пульпацию оборотным раствором со шламс- накопителем в присутствии карбоната и/или гидроксида кальция и водорастворимых фторсодержащих соединений, перекачивание образованной пульпы на шлэмонакопитель, ее отстаивание, возврат слива в качестве оборотного ряствора на репульпзцию. отличающийся тем, что, с целью сокращения потерь фосфора при сохранении высокой производительности процесса,-часть оборотного раствора, взятого в количестве 0,2-1,0 ч. на 1 ч. полугидрата сульфата кзльцмя, обрабатывают серной кислотой до получения рН в образованной суспензии s интервале 1-3, выдерживают суспензию в течение 5-24 ч, отделяют осветленную часть и направляют ее в процесс производства фосфорной ки.с- лоты на стадию промывки полугидрата сульфата кальция, который затем репульпируют в оставшейся части оборотного раствора.

2. Способ по п.1, о т л и ч а ю щ и и с я тем, что обработку части оборотного раствора серной кислотой ведут при 30- 70°С.

3. Способ по п. 1,отличающийся тем, что молярное соотношение триоксида серы к оксиду кальция в осветленной части суспензии и поддерживают в интервале (3-7) 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1987 |

|

SU1495292A1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU929547A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1638107A1 |

| Способ стабилизации суспензии полугидрата сульфата кальция | 1981 |

|

SU977392A1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU1038280A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА ИЗ ФОСФОГИПСА ПОЛУГИДРАТА | 2013 |

|

RU2528573C1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1171418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1993 |

|

RU2071447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1991 |

|

RU2030357C1 |

Изобретение относится к способам удаления полугидрата сульфата кальция в шла- монакопители для складирования. Целью изобретения является сокращение потерь фосфора при сохранении высокой производительности процесса Полугидрат сульфа та кальция, содержащий фосфор репульпи руют в оборотном растворе с введением кальций- и фторсодержащих добавок транспортируют на шламонакопитель отстаивают с получением оборотного раствора Обработный раствор в количестве О 2- 1 0 ч на 1 ч. полугидрата обрабатывают серной кислотой до получения суспензии с рН 1-3. выдерживают 5-24 ч, слив направляют в процесс производства экстракционной фосфорной кис л от ь на стадию г ромывки осадка полугидрата сульфата капьция, который затем репульпируют в оборотном растворе. Целесообразно обработку серной кислотой вести при 30-70°С и жидкой фазе суспензии, поддерживать молярное отношение ЗОз.СаО в интервале (3- 7) 1 Указанные отличия позволяют сократить потери фосфора на 700-3200 Р205 т/г и фтора 40-120 т/г 2 з п ф-лы 3 табл сл с

Примечание. Производительность системы 580 тыс.т полугидрат, в год.

Таблица 1

ЈЙ

Таблица 2

л fi т и ц я }

| Способ стабилизации суспензии полугидрата сульфата кальция | 1981 |

|

SU977392A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-27—Подача